Диплом АВО ГАЗА Нортгаз. Пояснительная записка на 69 листах 2 Чертежи всего три, в том числе Лист первый Технологическая схема дкс, формат А1

Скачать 1.2 Mb. Скачать 1.2 Mb.

|

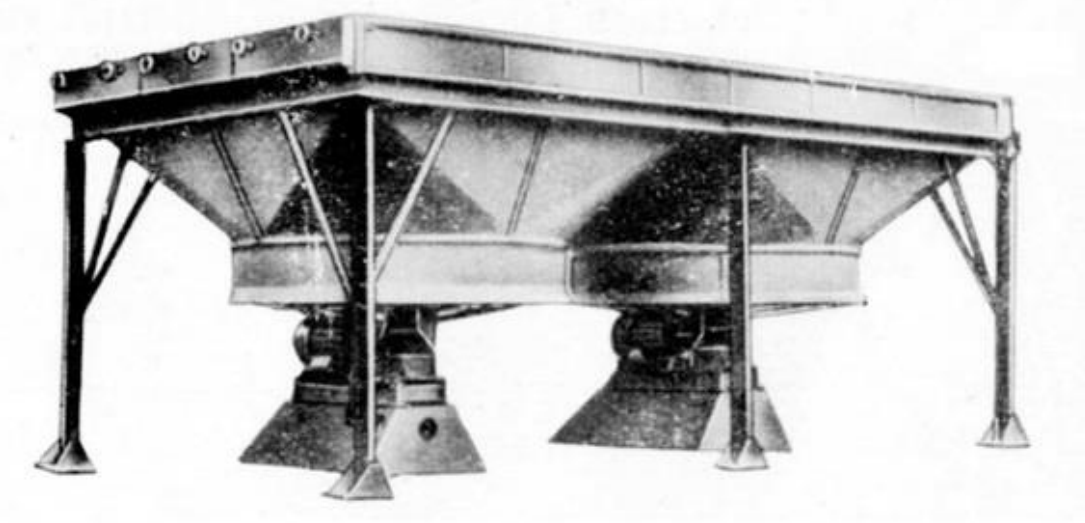

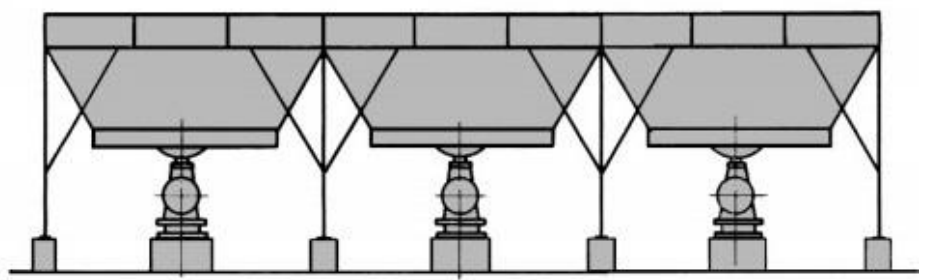

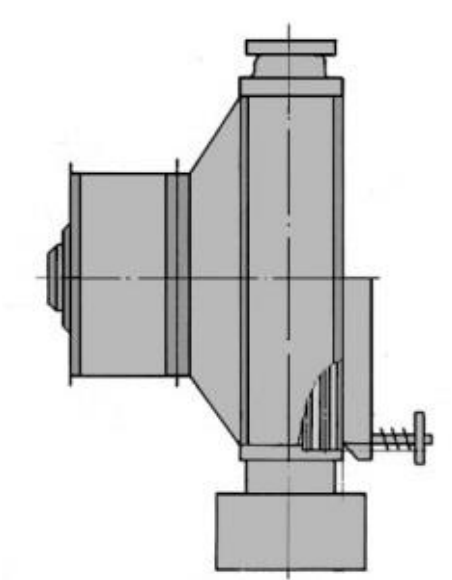

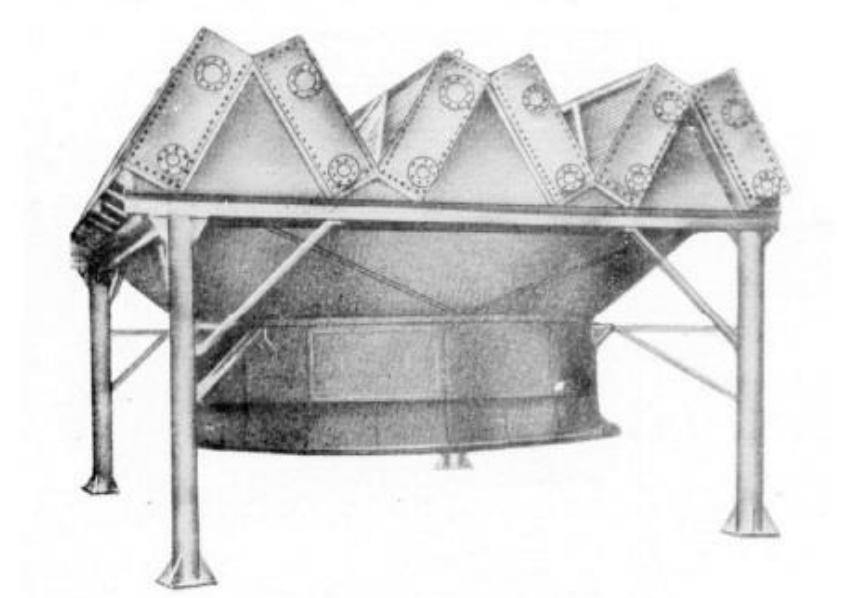

1.3 Назначение и виды и типы АВО газаВ зависимости от назначения теплообменников аппараты воздушного охлаждения делят на конденсаторы (КВО) и холодильники (ХВО). Применяемые в настоящее время АВО принципиально отличаются друг от друга расположением трубных секций и типом, и количеством воздухоподающих устройств. Существует несколько типов конструктивного оформления АВО (способа расположения теплопередающей поверхности), различающихся компоновкой теплообменных секций. Аппараты горизонтального типа (АВГ) (рисунок1) характеризуются горизонтальным расположением теплообменных секций, а вентиляторы у них могут устанавливаться над секциями или под ними. Компонуются АВГ из отдельных секций с одним, двумя, тремя вентиляторами (рисунок 2).  Рисунок 1 − Аппарат горизонтального типа с двумя вентиляторами  Рисунок 2 − Аппарат горизонтального типа с тремя вентиляторами Выбор варианта компоновки секций определяется величиной необходимой поверхности теплообмена и допустимым гидравлическим сопротивлением трубного пространства. Аппараты горизонтального типа наиболее универсальны, и их можно использовать как для охлаждения, так и для конденсации, а при необходимости и совмещать эти процессы в одном аппарате. К достоинствам АВГ относится простота конструкции, упрощающая их монтаж и обслуживание, к недостаткам − относительно большая занимаемая площадь. В аппаратах вертикального типа теплообменные секции расположены вертикально, а вентиляторы сбоку (рисунок 3). Наиболее целесообразно применять такие аппараты для проведения процессов полной или частичной конденсации продукта внутри труб. Однако большая высота аппарата служит причиной ограниченного применения. В отечественной практике в основном используются малопоточные вертикальные аппараты воздушного охлаждения с высотой труб в секции не более 3 м.  Рисунок 3 − Аппарат вертикального типа В мировой практике для процессов конденсации используются аппараты шатрового типа, в которых теплообменные секции располагаются на наклонных сторонах треугольной рамы, в основании которой установлены вентиляторы. Угол наклона трубных пучков составляет 20 − 40° к вертикали. К недостаткам аппаратов шатрового типа следует отнести сложность опорных металлоконструкций, неудобство обслуживания и ремонта, неравномерность подвода воздуха по длине секций, а, следовательно, неравномерный отвод тепла. В отечественных установках аппараты шатрового типа применяются достаточно редко и изготавливаются по специальному заказу. Достаточно широкое распространение, как в отечественных производствах, так и за рубежом получили аппараты зигзагообразного типа (АВЗ), теплообменные секции которых установлены под углом друг к другу, а трубы расположены горизонтально (рисунок 4). Они характеризуются существенно большими значениями поверхности теплообмена, чем аппараты типа АВГ при той же занимаемой площади, и меньшей высотой, чем аппараты вертикального или шатрового типа.  Рисунок 4 − Аппарат зигзагообразного типа 2 Технологическая часть 2.1 Описание технологической схемы ДКСДожимная компрессорная станция (ДКС) – В составе ДКС входят системы: очистки газа (сепарация); компримировании газа; охлаждения газа; маслоснабжения; воздухоснабжения. Технологической схемой ДКС предусмотрены следующие основные процессы обработки газа: очистка газа; компримирование газа; охлаждение газа после каждой ступени компримирования. В целях предотвращения загрязнения и эрозии оборудования и трубопроводов на входе ДКС устанавливается очистка газа от твердых и жидких примесей. Сырой газ с ЗПА с давлением 0,8…0,36 МПа и температурой от минус 15 до плюс 15С по газосборным коллекторам через узел защиты ДКС поступает в блоки сепараторов цех очистки газа (ЦОГ) для отделения механических примесей и капельной влаги. Предусматривается очистка - в фильтре-сепараторах с системой газо-сберегающей продувки аппаратов от механических примесей и жидкости, и возможностью отбора очищенного газа низкого давления для установки подготовки топливного, пускового и импульсного газа. Технологическая схема сепарирования природного газа (очистка от воды, конденсата и механических примесей) включает следующие этапы: через фильтр-сепаратор проходит природный газ с процентным содержанием в нем конденсата воды и механических примесей. Жидкость и механические примеси собираются в нижней части сосуда, представляющий собой сборник. Газ поступает в аппарат через радиально расположенный штуцер входа на отбойную пластину узла входа для частичного отделения крупных капель жидкости и механических примесей, которые попадают через поддон узла входа в сборник примесей аппарата. Далее газ проходит через коагулятор, позволяющий укрупнить мелкие капли жидкости. Капли жидкости и механические частицы попадают в сборник примесей через кольцевую щель между корпусом и защитным листом. Примеси попадают в кубовую часть аппарата, откуда выводятся через штуцер выхода жидкости или штуцер дренажа. Окончательная очистка газа происходит при прохождении через тарелку с сепарационными элементами. Отсепарированная жидкость сливается с полотна тарелки через трубу в нижнюю часть аппарата под минимальный уровень. Для очистки дренажного патрубка в случае засорения предусмотрены фланцевые разъемы. Сепаратор представляет собой вертикальный цилиндрический аппарат внутренним диаметром 1800 мм. Нижняя часть аппарата служит сборником жидкости и состоит из двух отсеков. Первый предназначен для сбора пластовой воды и мех-примесей из входной сепарационной секции, второй – для сбора промывочной жидкости, используемой для орошения. Стоки от промывки аппаратов направляются в резервуары-отстойники, из которых жидкость откачивается насосом в емкость корпуса регенерации ДЭГа и метанола УКПГ, далее в емкость сбора промстоков для последующей утилизации на ГФУ. Очищенный газ после ЦОГ подается на компримирование по двум теплоизолированным трубопроводам Ду 400 мм. Для компримирования используются газоперекачивающие агрегаты, входящие в состав ДКС, в количестве 4 штук (ГПА Урал 10) – работают параллельно. Дожимная компрессорная станция (ДКС) имеет I-ую (КНД) и II-ую (КВД) ступени компремирования газа, которые включены последовательно. На первой и второй ступени компремирования установлены газоперекачивающие агрегаты типа ГПА-УРАЛ 10. Дожимная компрессорная станция включает в себя газоперекачивающие агрегаты, установленные в индивидуальных укрытиях(ангарах) и вспомогательные системы, установки, сооружения, обеспечивающие их функционирование: - система технологического газа с запорной арматурой в составе: 1. узел защиты № 1. 2. узел защиты № 2. 3. «гитарные» (агрегатные) краны ГПА 1 и 2 ступеней. 4. трубопроводы и коллектора. 5. продувочные свечи. - установки охлаждения газа (ABO) 1 и 2 ступеней в составе: 1. трубопроводы и запорная арматура. 2. аппараты воздушного охлаждения АВГ-160РУ в составе: а) металлические несущие конструкции. б) коллектора входа и выхода продукта. в) теплообменные секции. г) вентиляторов лопастных с электроприводом. Компримирование газа на ДКС осуществляется в две ступени. После каждой ступени компримирования предусмотрены установки охлаждения газа. Промежуточное охлаждение производится после первой ступени компримирования (в составе ДКС). Охлаждение осуществляется в 10 аппаратах АВГ-160РУ для 1 и 2 ступени. Температура газа на нагнетании первой ступени составляет в летнее время до 130°С, а в зимнее время до 115°С. Температура газа на выходе из АВО должна поддерживаться в диапазоне: в летнее время 19…36°С; в зимнее время 15…25°С. Указанный уровень охлаждения определяется необходимостью обеспечения такой температуры газа на входе в ГПА ДКС, при которой не будет происходить конденсация содержащихся в газе водяных паров, с гарантированным запасом 3…5°С. Конечное охлаждение газа производится после второй ступени охлаждения (ДКС). Температура газа на выходе из АВО в летнее время должна поддерживаться на уровне +20…+23°С. В зимний период температура газа после АВО должна быть на уровне 15…20°С. Давления газа после ДКС должно быть в диапазоне 3,6...6,5 МПа. Охлаждение газа позволяет обеспечить требуемые параметры работы ГПА второй ступени и возможность осушки газа до требуемой точки росы по влаге. Поддержание необходимой температуры газа на выходе из установки охлаждения осуществляется: регулированием производительности вентиляторов путем изменения угла установки лопастей; отключением двигателей вентиляторов (отключение начинать с последнего по ходу газа ряда); отключением отдельных секций. |