Механизм образования АСПО и технология тепловых. Пояснительная записка ннк н19718. 040. 1022 пз

Скачать 4.03 Mb. Скачать 4.03 Mb.

|

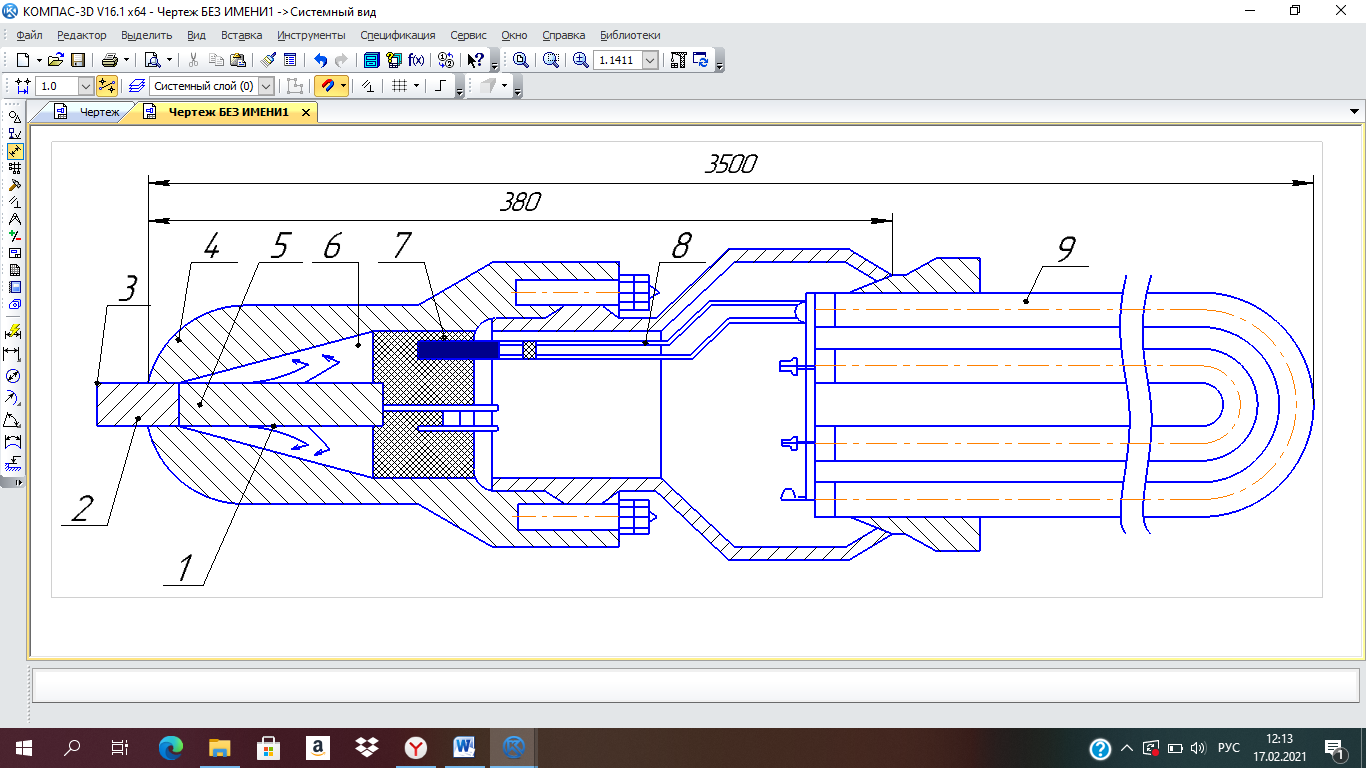

1 - крепление кабеля; 2 - проволочный бандаж; 3 - кабель; 4 - головка; 5 - асбестовая оплетка; 6 - свинцовая заливка; 7 - гайка; 8 - клеммник; 9 - нагреватель Рисунок 5 - Электронагреватель скважинный Для удаления АСПО в нефтесборном коллекторе с использованием ППУ необходимо остановить скважину, перекрыть трубную и затрубную задвижки, соединить наконечник ППУ с нефтесборным коллектором через пропарочный патрубок. Контролируя давления пропарки в ППУ, которое при постоянном расходе не должно снижаться, острый пар подаётся непосредственно в нефтесборный коллектор. После проведения операции процесс пропарки прекращают, разбирают нагнетательную линию, открывают трубную задвижку и запускаю скважину в эксплуатацию. Электротепловое удаление АСПО заключается в периодическом или постоянном прогреве призабойной зоны пласта глубинным электронагревателем на месторождениях с высоковязкой или парафинистой нефтью. Термоакустическое воздействие на ПЗП применяется для удаления АСПО на месторождениях, осложненных в том числе гидратами углеводородных газов. Технология метода заключается в облучении призабойной зоны тепловым полем совместно с акустическим, посредством применения термоакустического излучателя. Механические методы. Механическими методами удаления уже образовавшихся отложений АСПО являются применение скребков различных конструкций, а также универсальной гидромеханической насадки для очистки НКТ. Технология процесса удаления отложений скребками заключается в механическом соскабливании АСПО с внутренней поверхности труб. Затем отложений выносятся газожидкостным потоком. Срезание парафиновой массы скребком происходит при его перемещении вверх, либо при движении вниз-вверх, или при перемещении вверх-поворот вокруг оси. На скважинах, эксплуатируемых штанговыми глубинными насосами, устанавливаются скребки-центраторы. Он состоит из сформированного на штанге корпуса и конусных поверхностях на торцах. На корпусе находятся ребра со скошенными концами, которые образуют каналы. Эти каналы и выполняют роль центрирующего действия, нейтрализуя вращательные моменты на при возвратно-поступательном движении колонны штанг. Удаление АСПО происходит за счёт подвижных скребков, расположенных между телом штанги и скребком-центратором. Химические методы. Химическим методом депарафинизации нефтепромыслового оборудования путём удаления образовавшихся отложений является применение растворителей. Использование растворителей ускоряет процесс растворения и диспергирование АСПО и увеличивает МОП скважин, за счёт эффективной и полной очистки внутренней поверхности НКТ и оборудования, а также её гидрофилизации. Биологический метод. Микробиологический метод обработки продукции скважин основан на использовании бактерий для уничтожения отложений парафина и асфальтенов. Технология является экологически чистой и заключается в использовании микробной ассоциации углеводородоокисляющих бактерий, которая трансформирует отложения АСПО 3.2 Технологическая эффективность проведенной технологии 3.2.1 Технология эффективности от применения ППУ Эффективность применения труб в ППУ изоляции для транспортировки пара, горячей воды и холодной воды в тепловых сетях приводит к росту объема данного типа трубопроводов, вводимого в эксплуатацию как при строительстве новых трубопроводов тепловых сетей, так и в процессе капитального ремонта действующих теплотрасс. Безусловным лидером по темам замены старых труб на новые трубы ППУ являются крупные города и области страны . Нужно отметить, что и расположение основных производственных мощностей данной отрасли изготовления тепловой изоляции для трубопроводов разных систем и сфер применения ППУ изоляции также размещается преимущественно в этих регионах. По крайней мере треть крупных и средних по масштабам производства труб ППУ производств расположено на данных территориях. По некоторым оценкам по производственному потенциалу компании производители предварительно изолированных трубопроводов по ГОСТ 30732-2020 в этих трех регионах производят около половины всей трубной продукции данного типа. Применение ППУ в качестве теплоизоляции является оптимальным решением в сфере энергосберегающих технологий, т.к. теплоизоляция из ППУ не имеет альтернативы среди традиционных материалов из-за его высоких теплоизоляционных характеристик. Применение ППУ гарантированно расширяет возможности, дает существенную экономию энергоресурсов и, таким образом, немалую прибыль. Средства, которые расходуются на оплату теплопотерь, можно направить на реконструкцию или строительство теплосетей. Можно сделать вывод, что использовать трубы с ППУ - изоляцией целесообразно. Если теплоснабжающая организация повысит тарифы, проект окупится менее чем за 2,5 года. Из сказанного можно сделать следующие выводы: 1) ППУ - легкий и прочный теплоизоляционный материал; 2) обладает исключительными теплоизоляционными, гидроизоляционными звукоизоляционными свойствами; 3) ограничений для теплоизоляции ППУ практически не существует; 4) покрытие из ППУ не имеет стыков и не нуждается в крепежных элементах, что очень важно при теплоизоляции строительных конструкций, зданий (стены, кровля), технологического оборудования и трубопроводов. Полная замена теплосетей на предизолированные трубы уже на втором году эксплуатации окупает произведенные вложения и избавляет от затратной технологии регулярного обновления минераловатной изоляции. 3.3 Расчет технологических процессов 3.3.1 Расчет технологической эффективности от применения ППУ Произведем расчет технологической эффективности по трем скважинам по нефти. Таблица 5 – Определение технологической эффективности от реализации технического решения

1) Производим расчет объем добычи при базовом дебите нефти  [7, стр. 10] (14) [7, стр. 10] (14)где  - дебит скважины до ГТМ, т; - дебит скважины до ГТМ, т;Т = 227 - период между обработками, сут;  - коэффициент эксплуатации скважин; - коэффициент эксплуатации скважин;  - дебит скважины после ГТМ, т. - дебит скважины после ГТМ, т.   2)Производим расчет планируемой добычи нефти  [7, стр. 10] (15) [7, стр. 10] (15)   3) Расчет дополнительной добычи по скважинам  [7, стр. 11] (16) [7, стр. 11] (16)   4)Дополнительная добыча по трем скважинам  [7, стр. 11] (17) [7, стр. 11] (17) 5)Произведем расчет технологической эффективности по трем скважинам по жидкости.  [7, стр. 11] (18) [7, стр. 11] (18)   6)Производим расчет планируемой добычи жидкости  [7, стр. 11] (19) [7, стр. 11] (19)   7) Расчет дополнительной жидкости по скважинам [7, стр. 12] (20)     8)Расчет дополнительной жидкости по трем скважинам  [7, стр. 12] (21) [7, стр. 12] (21) По результатам расчета получили дополнительную добычу нефти по трем скважинам равную  т и по жидкости 505,9 . т и по жидкости 505,9 .3.3 Расчет технологических процессов 3.3.1 Расчет промышленного процесса тепловой обработки пласта Исходные данные: R=100 м – расстояние между эксплуатационными и нагнетательными скважинами; h = 20 м – средняя мощность пласта; m = 0,2 – пористость пласта;  = 0,5 – остаточная нефтенасыщенность = 0,5 – остаточная нефтенасыщенностьОбъем пласта, подвергнутого тепловой обработке:  = =  , ,  [9, стр. 181] (22) [9, стр. 181] (22) = 3,14· = 3,14· = 62,8· = 62,8·  Объем призабойной зоны:  = =  , ,  [9, стр. 182] (23) [9, стр. 182] (23)где  = 700 К – прирост температуры перегретого пара относительно начальной температуры; = 700 К – прирост температуры перегретого пара относительно начальной температуры; = 150 К – прирост температуры холодной воды до точки кипения; = 150 К – прирост температуры холодной воды до точки кипения; = 1 ккал/(кг·К) – теплоемкость воды; = 1 ккал/(кг·К) – теплоемкость воды;i = 500 ккал/кг – теплота испарения воды  = =  89· 89·  Для нагрева такого объема пласта потребуется тепловой энергии:  = ( = ( , ТДж [9, стр. 182] (24) , ТДж [9, стр. 182] (24) = ( = ( = 102,6 ТДж = 102,6 ТДжОбщее количество газа, необходимое для получения этой энергии с учетом 25% на тепловые потери:  = = , ,  [9, стр. 183] (25) [9, стр. 183] (25)где Q = 8 Мкал/ кг – теплота сгорания природного газа  = = = 3,82 = 3,82  Расход воздуха:  =9,5· =9,5· , ,  [9, стр. 183] (26) [9, стр. 183] (26) =9,5·3,8 =9,5·3,8 =36,3 =36,3 Объем всей газовоздушной смеси:  = =  , ,  [9, стр. 183] (27) [9, стр. 183] (27) = =  = 40,12 = 40,12   Приемистость нагнетательных скважин должна быть не менее К=   /сут. Если она окажется меньше, необходимо принять меры к ее повышению. /сут. Если она окажется меньше, необходимо принять меры к ее повышению.Продолжительность нагрева пласта составит  , сут [9, стр. 183] (28) , сут [9, стр. 183] (28) = 401 сут = 401 сутПосле прогрева призабойной зоны необходимо максимально быстро провести нагнетание воды с тем, чтобы своевременно получить пар для обработки всего пласта. Общий объем воды необходимый для нагнетания, определяется по фомуле объемной скорости конвективного переноса теплоты в пористой среде пласта:  , ,  [9, стр. 183] (29) [9, стр. 183] (29)где  = 0,5 Мкал/( = 0,5 Мкал/( ) – теплоемкость перегретого пара; ) – теплоемкость перегретого пара; = 1 Мкал/( = 1 Мкал/( ) – теплоемкость воды ) – теплоемкость воды =314 =314  При подаче нагнетательной установки  = 500 = 500  /сут продолжительность вытеснения нефти паром составит /сут продолжительность вытеснения нефти паром составит = = | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||