Механизм образования АСПО и технология тепловых. Пояснительная записка ннк н19718. 040. 1022 пз

Скачать 4.03 Mb. Скачать 4.03 Mb.

|

|

Продолжение таблицы 3

Электронагреватель представляет собой электрическую трехфазную печь сопротивления, выполненную из 12 стандартных трубчатых элементов включаемых в промысловую сеть при помощи кабель-троса. Потребляемая мощность такой печи-13 кВт, масса-125 кг. Трубчатый электронагреватель НММ 17,85/21 предназначен для скважин с диаметром эксплуатационной колонны 140 мм и более. Его габариты: диаметр-112 мм, длина - 3,7 м, масса - 60 кг. Для стационарной электротепловой обработки применяют поднасосный электронагреватель, представляющий собой печь, в которой в качестве греющих элементов использованы стандартные трубчатые элементы для токопровода. Потребляемая мощность такой печи - 9 кВт; присоединяется она к промысловой сети напряжением 380 B. Поднасосный электронагреватель поднимают и спускают вместе со штанговым скважинным насосом. В результате прогрев забоя происходит непрерывно и одновременно с процессом добычи нефти насосным способом. Для большей эффективности рекомендуется спускать печь в фильтровую часть скважины (за исключением случаев, когда в послед- ней имеется дефект). 2.2 Расчет оборудования 2.2.1 Расчет удлинений НКТ при закачке пара Исходные данные: D = 133 мм – диаметр труб;  = 8 мм – толщина стенки труб; = 8 мм – толщина стенки труб; = 970 м – длина колонны НКТ; = 970 м – длина колонны НКТ;t =200 ֯C – температура паровой смеси Температурное удлинение колонны труб:  , м [6, стр. 117] (1) , м [6, стр. 117] (1)где  - длина колонны труб, м; - длина колонны труб, м; – первоначальная длина трубы, м; – первоначальная длина трубы, м; =12 =12 1/град – коэффициент температурного расширения для стали; 1/град – коэффициент температурного расширения для стали;t – температура нагрева  =12,4· =12,4· ·970 ·970 =2,4 м =2,4 мВозникающая на торце трубы сила Р=  , кН [6, стр. 117] (2) , кН [6, стр. 117] (2)где Е – модуль упругости (для стали Е-2,1·  Н/ Н/ ); );F – площадь сечения трубы,  F=0,785·(  ) , ) ,  [6, стр. 117] (3) [6, стр. 117] (3)d=D-2·  , мм [6, стр. 117] (4) , мм [6, стр. 117] (4)F=0,785·  =0,0012 =0,0012  d=73-2·5,5=62 мм Р=  = 623,5 кН = 623,5 кН2.2.2 Расчет расстояния между компенсаторами удлинений температуры при закачке пара Исходные данные D×  = 127×7 мм – типоразмер трубы; = 127×7 мм – типоразмер трубы;T=200  С – температура паровой смеси; С – температура паровой смеси;Р=10 МПа – внутреннее давление; a= 3 м – длина сторон компенсатора; b= 3,5 м – длина сторон компенсатора Радиус изгиба участка «a» компенсатора R=  , м [6, стр. 118] (5) , м [6, стр. 118] (5)где  - допускаемое напряжение изгиба , МПа - допускаемое напряжение изгиба , МПа = = [6, стр. 118] (6) [6, стр. 118] (6)где  предел текучести материала трубы, МПа. предел текучести материала трубы, МПа. = = =247,5 МПа =247,5 МПаR=  =30,96 м =30,96 мДопустимое удлинение участка за счет стороны «а»:  = = , [6, стр. 118] (7) , [6, стр. 118] (7) = = =0,17 м =0,17 м Допустимое перемещение участка для одноколенного (Г-образного) компенсатора:  = = , м [6, стр. 118] (8) , м [6, стр. 118] (8) = = =0,15 м =0,15 мПроверка величины запаса, с которым труба выдержит заданное давление По формуле Барлоу:  = = , МПа [6, стр. 118] (9) , МПа [6, стр. 118] (9) = = =37,2 МПа =37,2 МПаКоэффициент запаса: n=  [6, стр. 118] (10) [6, стр. 118] (10)n=  Расстояние между компенсаторами  определяется из соотношения определяется из соотношения 2  +2 +2 = = + + , м [6, стр. 118] (11) , м [6, стр. 118] (11)где  – удлинение за счет внутреннего давления, м. – удлинение за счет внутреннего давления, м. = = ,м [6, стр. 118] (12) ,м [6, стр. 118] (12) =12,4· =12,4· ·970·200=0,0024 м ·970·200=0,0024 м = = [6, стр. 118] (13) [6, стр. 118] (13) = = =0,0052 м =0,0052 мВ результате расчета для заданных условий определено удлинение колонны НКТ на устье скважины и рассчитано расстояние между компенсаторами. 3 Раздел технологических процессов эксплуатации нефтяных и газовых месторождений 3.1 Технология проведения работ 3.1.1 Осложнении фонд скважин КЦДН-6 КР УДНГ На Татышлинском месторождении средняя наработка на отказ УСШН составляет 581 сут. Основными причинами выхода из строя УСШН (422 отказа) являются: износ или засорение клапанов (147 отказов – 34,8 %), обрыв или отворот штанг (133 отказа – 31,5%), износ или заклинивание плунжера (95 отказов – 22,5%), негерметичность НКТ (16 отказов – 3,8%), прочие по оборудованию (31 отказ – 7,3%). Таблица 4 – Технологические параметры работы скважин

Продолжение таблицы 4

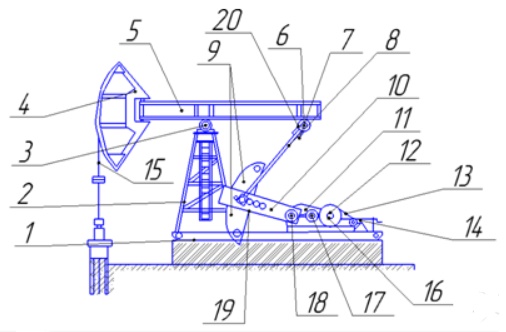

Причинами отказа являются отложения парафина (16 скважин), высоковязкие эмульсии (15 скважин), отложения солей (9 скважин), гидратные пробки (7 скважин), механический износ и засорение механическими примесями. В анализе участвовали насосы, установленные в скважинах в период с 01.01.2010 г. по 01.01.2015 г. 3.1.2 Технология добычи нефти УШГН Глубинные насосы штангового типа, представляют собой устройства, при помощи которых можно откачивать жидкие среды из скважин, характеризующихся значительной глубиной. Использование такого насосного оборудования является одним из наиболее популярных способов откачивания нефти: приблизительно 70 % действующих сегодня нефтеносных скважин обслуживают именно штанговые насосы. Принцип работы УШГН. Электродвигатель через клиноремённую передачу и редуктор придаёт двум массивным кривошипам, расположенных с двух сторон редуктора, круговое движение. Кривошипно - шатунный механизм в целом преобразовывает в возвратно-поступательное движение балансира, который вращается на опорной оси, укреплённой на стойке. Балансир сообщает возвратно-поступательное движение канатной подвеске, штангам и плунжеру. При ходе плунжера вверх нагнетательный клапан под действием жидкости закрывается и вся жидкость, находящиеся под плунжером, поднимается вверх на высоту равную длине хода плунжера. В это время скважинная жидкость через всасывающий клапан заполняет цилиндр насоса. При ходе плунжера вниз всасывающий клапан закрывается, жидкость под плунжером сжимается, и открывается нагнетательный клапан. В цилиндр погружаются штанги, связанные с плунжером.  1 - рама; 2 - стойка; 3 - опора балансира; 4 - головка балансира; 5 - балансир; 6 - опора траверсы; 7 - траверсы; 8 - шатуны; 9 - противовесы; 10 - кривошипы; 11 - редуктор; 12 - шкив; 13 - ремень; 14 - тормоз; 15 - канатная подвеска; 16 - вал ведущий; 17 - вал промежуточный; 18 - вел ведомый; 19,20 - нижний и верхний палец шатуна Рисунок 4 - Схема УШГН Штанговые глубинные насосы (ШГН), применяются в скважинах: - с дебитом от 5 до 150 м3/сут.; - с глубиной спуска насоса до 2000м. и более; - с кривизной ствола скважины до 8-10 (максимальное отклонение от вертикали) при больших отклонениях по кривизне должны применяться специальные защитные приспособления для штанг и насоса; - с газовым фактором до 150 м3/м3, при высоких газовых факторах применяются якоря (газосепараторы); 3.1.3 Осложнения, возникающие при эксплуатации УШГН При эксплуатации скважин штанговыми насосными установками часто возникают осложнения: 1) Большое количество свободного газа, поступающего вместе с нефтью в скважину. Уменьшение вредного пространства на приеме насоса увеличивает коэффициент его наполнения. Уменьшение вредного пространства достигается применением насоса, имеющего на нижнем конце плунжера дополнительный нагнетательный клапан. В промысловых условиях, часто увеличивают глубину погружения насоса на глубину, где давление равно давлению насыщения, вредное влияние газа прекращается, так как на этой глубине свободною газа нет. Применяются также газовые якоря. Работа газовых якорей основана на отделении газовых пузырьков за счет их всплытия в потоке жидкости, направленном вниз, использование принципа центрифугирования при завихрении потока. 2) Вынос вместе с нефтью песка в скважину. Вынос вместе с нефтью к забою скважин песка. При попадании песка в насос нарушается подгонка плунжера, вследствие увеличивается утечка жидкости через клапаны, а часто заклинивается плунжер в насосе, проходят обрывки штанг, прекращается подача жидкости из скважин и скважина выводится в ремонт. Межремонтный период в таких скважинах очень низкий. Борьба с вредным влиянием песка ведется с помощью различных фильтров, песчаных якорей. В песочном якоре частичное отделение песка из жидкости происходит за счет поворота струи на 180°. Песок отделяется и скапливается в нижней части якоря. По заполнении трубы песком якорь поднимают на поверхность и очищают (Длину песчаного якоря выбирают из расчета, чтобы время заполнения его песком приравнивалось времени износа и смены глубинного насоса). 3) Отложения парафина в насосе, насосно-компрессорных трубах и штангах. При добыче нефти с содержанием парафина в глубинно-насосных скважинах возникают осложнения из-за выпадения парафина на стенках насосно-компрессорных труб, штангах и в узлах глубинного насоса. Отложение парафина на стенках насосно-компрессорных труб приводит к сокращению их поперечного сечения, одновременно с отложением парафина на стенках насосно-компрессорных труб парафин откладывается и на стенках штанг, в результате чего возрастает сопротивление перемещению колонны штанг и движению жидкости. Парафин, попадая под клапаны, нарушает их герметичность, что может привести к прекращению подачи жидкости и остановке скважины, из-за значительного отложения парафина происходит обрыв штанг. Существует несколько способов борьбы с парафиновыми отложениями: Тепловые методы, которые основаны на способности парафина плавиться при воздействии тепла и выноситься из скважины с пластовой жидкостью. К таким методам борьбы относятся: подача в скважину теплоносителей (пар или горячая жидкость), электронагрев (суть способа заключается в установке в скважине источника тепла), использование передвижной установки на шасси автомобиля. Механические способы, которые применяют на ранних стадиях разработки, для чего используют скребки различной конструкции, эластичные шары и перемешивающие устройства. Химические способы, которые основаны на применении ингибиторов. Физические способы, которые реализуются с помощью разнообразных полей, механических и ультразвуковых колебаний и их воздействии на парафин, который входит в состав нефти. Использование специальных покрытий для труб, которые состоят из материалов с диэлектрической проницаемостью от 5 до 8 единиц. 3.1.4 Причины и условия образования парафиновых отложений При добыче нефти одной из проблем, вызывающих осложнения в работе скважин, нефтепромыслового оборудования и трубопроводных коммуникаций, являются асфальто-смоло-парафиновые отложения (АСПО). Накопление АСПО в проточной части нефтепромыслового оборудования и на внутренней поверхности труб приводит к снижению производительности системы, уменьшению МРП работы скважин и эффективности работы насосных установок. Парафины - углеводороды метанового ряда от С16Н34 до С64Н130. В пластовых условиях находятся в нефти в растворенном состоянии. В зависимости от содержания парафинов нефти классифицируют на (ГОСТ 912-66): 1)малопарафиновые - менее 1,5% мас.; 2) парафиновые - от 1,5 до 6% мас.; 3) высокопарафиновые - более 6 % мас.. Парафины устойчивы к воздействию различных химических реагентов (кислот, щелочей и др.), легко окисляются на воздухе. Высокомолекулярные парафины - церезины (от С37Н74 до С53Н108) отличаются более высокой температурой кипения, большей молекулярной массой и плотностью. Известны две стадии образования и роста парафиновых отложений. Первой стадией является зарождение центров кристаллизации и рост кристаллов парафина непосредственно на контактирующей с нефтью поверхности. На второй стадии происходит осаждение на покрытую парафином поверхность более крупных кристаллов. На образование парафиновых отложений оказывают существенное влияние: снижение давления на забое скважины и связанное с этим нарушение гидродинамического равновесия газожидкостной системы; интенсивное газовыделение; уменьшение температуры в пласте и стволе скважины; изменение скорости движения газожидкостной смеси и отдельных ее компонентов; состав углеводородов в каждой фазе смеси; соотношение объема фаз; состояние поверхности труб. Интенсивность образования парафиновых отложений зависит от преобладания одного или нескольких факторов, которые могут изменяться по времени и глубине, поэтому количество и характер отложений не являются постоянными. Влияние давления на забое и в стволе скважины. В случае, когда забойное давление меньше давления насыщения нефти газом, равновесное состояние системы нарушается, вследствие чего увеличивается объем газовой фазы, а жидкая фаза становится нестабильной. Это приводит к выделению из нее парафинов. Равновесное состояние нарушается в пласте, и выпадение парафина возможно как в пласте, так и в скважине, начиная от забоя. При насосном способе эксплуатации давление на приеме насоса может быть меньше, чем давление насыщения нефти газом. Это может привести к выпадению парафина в приемной части насоса и на стенках эксплуатационной колонны. В колонне НКТ, выше насоса, можно выделить две зоны. Первая - непосредственно над насосом: здесь давление резко возрастает и становится больше давления насыщения. Вероятность отложения в этой зоне минимальна. Вторая - зона снижения давления до давления насыщения и ниже, где начинается интенсивное выделение парафина. В фонтанных скважинах при поддержании давления у башмака равным давлению насыщения, выпадение парафина следует ожидать в колонне НКТ. Как показывает практика, основными объектами, в которых наблюдается образование отложений парафина, являются скважинные насосы, НКТ, выкидные линии от скважин, резервуары промысловых сборных пунктов. Наиболее интенсивно парафин откладывается на внутренней поверхности подъемных труб скважин. Анализ состава АСПО, отобранных на различных глубинах скважин, показал, что на глубине более 1000м содержится больше асфальто-смолистых веществ, чем парафинов. Механические примеси на таких глубинах практически не участвуют в формировании отложений (их содержание не превышает 4 - 5% мас.). С уменьшением глубины наблюдаются снижение содержания асфальто-смолистых веществ в АСПО, а также увеличение количества механических примесей и твердых парафинов Чем ближе к устью скважины, тем в составе АСПО больше церезинов, и, соответственно, тем выше структурная прочность отложений. 3.1.5 Методы борьбы с парафиноотложениями Методы предупреждения образования отложений АСПО. Применение защитных покрытий. Применение специальных защитных покрытий для поверхностей труб является технологическим методом предупреждения АСПО, который применяется на многих месторождениях. Использование данных покрытий еще на проектной стадии разработки позволяет сделать внутреннюю поверхность труб гладкой и замедлить накопление АСПО, которые будут легко смываться движущимся газожидкостным потоком При изменении свойств поверхности эффект снижения скорости образования отложений достигается по двум механизмам: непосредственное снижение шероховатости поверхности труб, а также изменение полярности материала стенки. Защитные покрытия состоят из гидрофильного материала (полярного), обладающего слабой адгезионной способность к отложениям парафина и гладкой поверхностью. В зависимости от условий эксплуатации скважины, свойств добываемой нефти и твёрдых углеводородов, подбирают подходящие защитные материалы. С помощью специальной установки измеряют силы адгезии отложения к поверхности материала при тангенциальной нагрузке. Сдвигающее усилие со стороны потока газожидкостной смеси должно превышать прочность сцепления АСПО с поверхностью. Физические методы. Физические методы предупреждения образования асфальтосмолопарафинов основаны на исследовании структуры и свойств отложений, а также на механизме их образования. Они включают в себя тепловые методы, воздействие электрических, магнитных и акустических полей. Тепловые методы предотвращения выпадения парафинов заключаются в обработке скважин температурой, превышающей температуру плавления парафина. Для этого используются специальные источники тепла, которые размещаются в зоне отложения парафинов. Производится прокладка линий парового или электрического подогрева трубопровода, которые применяются вместе с теплоизоляцией. При использовании установки прогрева скважин (УПС) внутреннее пространство НКТ нагревается с помощью специального грузонесущего изолированного нагревательного кабеля, помещенного внутрь НКТ, строительная длина которого равна интервалу максимального парафиноотложения. Акустические методы борьбы с АСПО являются вибрационными методами, применяемыми для предупреждения и удаления отложений. Методы основаны на создании ультразвуковых и низкочастотных колебаний в области парафинообразования, тем самым воздействуя на кристаллы парафина, вызывая их микроперемещения и разрушение. Передача энергии колебаний в ПЗП происходит по колонне НКТ, насосных штанг и эксплуатационной колонне через жидкость, за счет продольных упругих волн, которые возникают в подземных металлических конструкциях. Данный тип преобразователя основан на силовом взаимодействии переменного магнитного потока, создаваемого электромагнитом, и магнитным полем постоянных магнитов. Одним из наиболее перспективных физических методов предупреждения образования АСПО является магнитная обработка с использованием специальных магнитных устройств. Влияние магнитного поля, создаваемое данными устройствами, приводит к изменению физикохимических свойств газожидкостной смеси. Сущность метода заключается в перекачке водонефтяной эмульсии через рабочий зазор магнитного контура, вследствие этого происходит резкое увеличение числа центров кристаллизации парафинов за счет разрушения агрегатов природных ферромагнитных микрокристаллов железа. В результате кристаллы парафина выпадают в виде тонкодисперсной, объёмной устойчивой взвеси. Метод влияния магнитного поля с использованием активатора магнитного скважинного (АМС) для предупреждения отложений АСПО достаточно простой в эксплуатации, не нарушает технологический процесс, не ухудшает выход скважин на режим. Также данный метод предназначен для предотвращения отложения солей и коррозии на стенках НКТ. Метод обработки водонефтяной эмульсии имеет ряд достоинств: Снижение интенсивности образования АСПО до 90%, а также солеотложений до 45%, снижение вероятности образования гидратных пробок в 3-5 раз; Вода, обработанная магнитным полем, обладает пониженной коррозионной активностью, вследствие этого уменьшается скорость коррозии почти в 2 раза при первичной обработке водных систем. Непрерывное воздействие магнитного поля на замкнутые системы циркуляции практически полностью исключает возникновение коррозии; Увеличение приемистости нагнетательных скважин, так как обработанная магнитным полем вода снижает набухаемость глин в ПЗП. Химические методы Наиболее прогрессивным методом предупреждения образования АСПО является применение химических реагентов. Метод является эффективным и действенным, так как способствует защите всего нефтепромыслового оборудования месторождения, включая систему сбора и транспорта углеводородного сырья. Химический метод базируется на дозировании специальных реагентов в добываемую продукцию, что способствует уменьшению или полному предотвращению образования отложений. Для предупреждения образования асфальтосмолопарафиновых отложений применяются ингибиторы, действие которых основано на адсорбционных процессах, происходящих на стадии фазового перехода компонентов из жидкого состояния в твердое. По механическому воздействию на АСПО ингибиторы разделяются на: 1) Механизм действия смачивающих ингибиторов основан на гидрофилизации металлической поверхности технологического оборудования адсорбционным слоем, состоящим из полярного высокомолекулярного полимера. Образованный слой препятствует адгезии гидрофобных отложений парафина к трубам, тем самым создаются условия для выноса отложений нефтяным потоком. Водный раствор реагента постепенно закачивается в НКТ в течение определенного времени с последующим осаждением на поверхности труб. 2) Модификаторы представляют собой ПАВ, в составе которых содержатся хлор, азот и сера. Механизм действия реагентов заключается в модификации кристаллов парафина при взаимодействии с молекулами. Данный тип ингибитора изменяет форму и поверхностную энергию кристаллов ПУ, тем самым ослабляя их адгезионные свойства. В отличие от первоначальной игольчатой или ромбической формы, кристалл становится более округлым. В результате ингибирующего процесса образуются недоразвитые дендритные кристаллы, которые по структуре получаются несоединёнными между собой. 3) Диспергаторы – это химические реагенты, представленные нефтерастворимыми аминами, жирными кислотами или их солями, солями металлов, силикатно-сульфенольными растворами, сульфатированным щелочным лигнином, углеводородными и ароматическими растворителями. Механизм действия диспрегаторов заключается в образовании адсорбционного слоя, состоящего из молекул реагента, на зародышевых кристаллах ПУ. Реагенты обеспечивают образования тонкодисперсной системы за счёт разрушения структуры образовавшихся АСПО. Повышается теплопроводность нефти, и замедляется процесс кристаллизации ПУ. Поток нефти уносит кристаллы парафина со стенок труб. 4) Реагенты комплексного действия применяются для предотвращения образования АСПО вместе с защитой от солеотложений и коррозии промыслового оборудования, а также формированием структуры нефтяного потока, разрушением водонефтяных эмульсий. Использование данных реагентов в последние годы стало очень распространено, так как они сочетают в себе свойства как исходных компонентов, так и свойства, усиливающих друг друга ингибиторов, за счёт возникающего синергетического эффекта. Это позволяет снижать дозировки и увеличивать эффективность использования реагентов. Методы удаления АСПО. Тепловые методы Термическая метод обработки скважин для удаления АСПО относится к физическим и, как и тепловой метод предупреждения образования АСПО, основан на искусственном увеличении температуры в стволе скважины и ПЗП. Тепловая обработка приводит к разжижению нефти и расплавлению парафина и смолистых веществ, осевших в процессе эксплуатации скважин на поверхности подъёмных труб и в призабойной зоне пласта. Тепловая обработка осуществляется закачкой в пласт нагретого жидкого теплоносителя, циклической паротепловой, электротепловой, термокислотной обработками, электромагнитным и термоакустическим воздействиями, а также за счёт экзотермической реакции агентов, введенных в скважину. Термообработка скважины и ПЗП жидким теплоносителем заключается в прогреве НКТ путем закачки нагретой жидкости в затрубное пространство агрегатом для депарафинизации скважин (АДПМ). Затем восходящий по НКТ поток газожидкостной смеси растворяет и выносит отложения. Растворённые отложения парафина выносятся в сборную линию промысла. Обычно горячая нефть закачивается в скважину по обсадным трубам, а затем поднимается на поверхность по трубам НКТ, однако в фонтанирующих скважинах процесс может осуществляется наоборот. В качестве жидкого теплоносителя используются нефть, вода, керосин, дизельное топливо, газолин, и в основном добываемый флюид. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||