Тех мех. Курсовая 2 (2). Пояснительная записка выполнил В. С. Каснов Руководитель Л. М. Масько

Скачать 0.85 Mb. Скачать 0.85 Mb.

|

|

Управление образования Витебского областного исполнительного комитета Учреждение образования <<Витебский государственный технический колледж>> ПРОЕКТИРОВАНИЕ ЦЕПНАЯ ПЕРЕДАЧА ПОЯСНИТЕЛЬНАЯ ЗАПИСКА Выполнил_______________________В.С. Каснов Руководитель___________________Л.М. Масько 2021  Техническое задание Техническое заданиеРазработать зубчатый одноступенчатый цилиндрический редуктор для механического привода автоматической линии по кинематической схеме:  1 – электродвигатель; 2 – ременная передача; 3 – редуктор; 1 – электродвигатель; 2 – ременная передача; 3 – редуктор; 4 – муфта упругая втулочно-пальцевая; 5 – ленточный транспортёр; I – вал электродвигателя; II – ведущий вал редуктора; III – ведомый вал редуктора.  Исходные данные Мощность на ведомом валу редуктора Р3 = 3,75 кВт Частота вращения ведомого вала nрм = 140 об/мин  Содержание Введение 6 1. Подбор электродвигателя. Кинематический расчёт привода 6 2. Расчёт цилиндрической зубчатой передачи 9 3. Расчёт ременной передачи 15 4. Ориентировочный расчет валов редуктора 18 5. Конструктивное оформление зубчатых колес редуктора 18 6. Конструктивное оформление корпуса и крышки 19 7. Подбор подшипников 20 8. Уточненный расчет ведомого вала редуктора 23 9. Подбор и проверочный расчет шпоночных соединений 29 10. Выбор посадок для зубчатых колёс, подшипников и полумуфты 30 11. Выбор смазки для соединений и подшипников 31 12. Описание сборки редуктора 32 Список литературы 33  Введение Привод - это совокупность устройств, включающая двигатель, редуктор, устройства защиты от перегрузок и предназначенная для передачи усилия тяговому органу рабочей машины. Привод состоит из источника энергии (двигателя электрического, теплового гидравлического и т.д.) и механизма для передачи энергии (движении). Привод конвейера состоит из сварной рамы, жестко прикрепленной к фундаменту, на которой установлен электродвигатель, связанный через плоскоременную передачу с цилиндрическим одноступенчатым редуктором. На выходном валу редуктора устанавливается муфта, соединяющая этот вал с приводным валом автоматической линии. Регулирование натяжения ременной передачи производится с помощью перемещения электродвигателя, на валу которого устанавливают ведущий шкив ременной передачи. Контролируют натяжение ремня по его прогибу под действием силы. 1. Подбор электродвигателя. Кинематический расчёт привода 1.1 Выбор электродвигателя Определяем общий коэффициент полезного действия (КПД) привода η3= η1 ∙ η2 ∙ η23 ∙ η4 Значения КПД определяем по табл.2.2 [1]: η1 - КПД ременной передачи; η1= 0,95 η2 - КПД цилиндрической передачи редуктора; η2 = 0,97 η3- КПД пары подшипников качения; η3 = 0,992 η4- КПД η4 = 0,99  η общ =0,95∙0,97∙0,992∙0,99=0,89 Требуемая мощность электродвигателя Р1=Р3/ηобщ, кВт Р1=3,75/0,89= 4,21кВт   Принимаем по каталогу [1,с.328 приложение П3] электродвигатель 4А112МВ6, Pдв = 4, nдв=1000 об/мин.  S=  =0,051 =0,051nном=nдв*(1-S)=1000*(1-0,051)=949мин-1 1.2 Определение передаточного отношения привода и его ступеней Общее передаточное число привода где n - асинхронная частота вращения двигателя, об/мин nр.м. – число оборотов вала рабочей машины  Передаточное отношение привода можно определить как Принимаем для цилиндрической передачи редуктора uред=2,5, тогда передаточное число ременной передачи   1.3 Определение силовых и кинематических параметров привода Расчет оборотов на отдельных элементах привода. n1 = nном.=949 мин-1 n2 =  мин-1 мин-1n3=  мин-1 мин-1Частота вращения  с-1 с-1 с-1 с-1 с-1 с-1Расчет мощностей на отдельных элементах привода Р1=Рдв = 4 кВт Р2=Р1∙ η1∙η3 =4∙0,95∙0,99 = 3,76 кВт Р3=Р2∙η2∙η3 =3,76∙0,97∙0,99 = 3,57 кВт Расчет моментов на отдельных элементах привода  Н∙м Н∙м Н∙м Н∙м Н∙м Н∙м Полученные данные заносим в таблицу 1.1 Таблица1.1 Силовые и кинематические параметры привода

2. Расчёт цилиндрической зубчатой передачи 2.1 Выбор материала и определение допускаемых напряжений Выбираем материал для шестерни и колеса – Сталь 45; термообработка для шестерни – улучшение, для колеса – нормализация. Из табл. 2.1 [2] выписываем свойства сталей. Табл.2.1 Механические свойства выбранных сталей

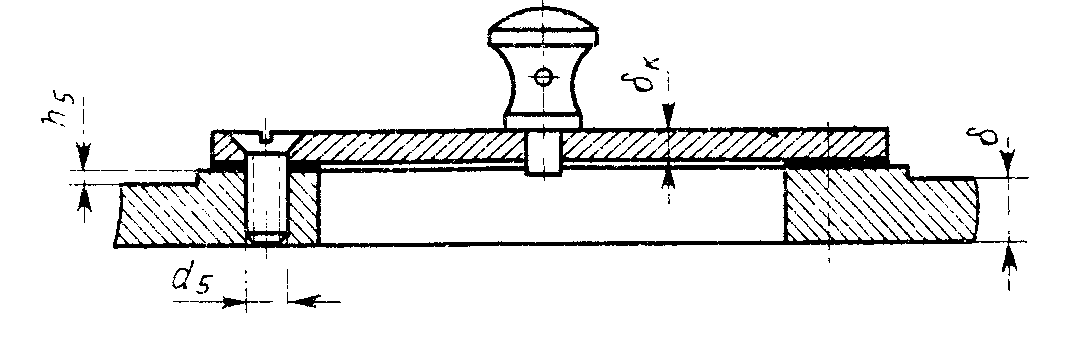

Допускаемые контактные напряжения  , ,где SHj – коэффициент безопасности, по стр. 13 [2] SH1 = SH2 = 1,1  σHlimbj – базовый предел контактной выносливости σHlimbj – базовый предел контактной выносливости  σHlimb1=2HBср1 + 70  σHlimb2=2HBср2 + 70 σHlimb2=2∙200 + 70 = 470 МПа Так как редуктор рассчитан на длительный срок службы, то коэффициенты долговечности КНL1 = КНL2 = 1 Определяем допускаемые контактные напряжения   Допускаемые контактные напряжения передачи σHР=0,45(σHР1+σHР2) = 0,45 ∙ (482 + 427) = 409 МПа σHР=1,23∙σHРmin = 1,23∙ 427 = 525 МПа Выбираем наименьшее из полученных значений σHР= 409 МПа Допускаемые напряжения изгиба  где: σFlimbj – базовый предел изгибной выносливости σFlimbj=1,8HBсрj σFlimb1=1,8∙230 = 414 МПа  σFlimb2=1,8∙200 = 360 МПа SFj – коэффициент безопасности, по стр. 15 [2] SF1 = SF2 = 1,75 Коэффициенты долговечности КFL1 = КFL2 = 1 КFCj – коэффициент, учитывающий влияние двухстороннего приложения нагрузки КFC1 = КFC1 = 0,7   2.2 Расчет параметров зубчатой передачи Межосевое расстояние  где Ка=43 для косозубых передач, КНβ – коэффициент неравномерности нагрузки по длине зуба. По табл.3.1 [1] КНβ=1,25 Примем коэффициент ширины зубчатого венца для косозубой передачи ψa= 0,48. Тогда  мм ммПолученное межосевое расстояние округлим до ближайшего стандартного значения аw= 95 мм  Модуль зацепления  , ,где Кт – вспомогательный коэффициент, для косозубых передач Кт = 5,8 d2 – делительный диаметр колеса  мм ммb2 – ширина венца колеса b2 = ψааw=0,48∙95=45,6 мм  мм, мм,принимаем стандартное значение модуля т=2,5 мм  Суммарное число зубьев передачи  Полученное значение  Число зубьев шестерни Число зубьев шестерни  принимаем z1=36 Z2 = (Z1 + Z2) – Z1 = 126-36= 90 Фактическое передаточное число     Отклонение передаточного числа  Фактическое межосевое расстояние  мм ммДелительные и внешние диаметры колес:  da1 = d1 + 2m = 90,45+2∙2,5 = 95,45 мм df1 = d1 – 2,5m = 90,45-2,5∙2,5 = 85,45 мм  da2 = d2 + 2m =226,13+2∙2,5 = 231,13 мм df2 = d2 – 2,5m = 226,13-2,5∙2,5 = 221,13 мм 2.3 Определение сил в зацеплении Окружная сила в зацеплении  Радиальная сила.  Осевая сила.  2.4 Проверочный расчет по контактным напряжениям и напряжениям изгиба  2.4.1 Проверяем межосевое расстояние   2.4.2 Проверяем контактные напряжения  K – вспомогательный коэффициент, для косозубых передач К = 376 KHα – коэффициент, учитывающий распределение нагрузки между зубьями Для косозубых колес определяется по графику, рис.4.2 [1] в зависимости от окружной скорости колес  KHα = 1,08 KHv – коэффициент динамической нагрузки KHv =1,04 (табл.4.3 [1]) KHβ - коэффициент неравномерности нагрузки (колеса прирабатываются, в середине между опорами); KHβ =1 – определен ранее Таким образом  2.4.3 Проверяем напряжения изгиба для зубьев шестерни и колеса  KFα – коэффициент, учитывающий распределение нагрузки между зубьями Для косозубых колес определяется в зависимости от степени точности KFα = 1 стр.66 [1]  KFβ - коэффициент неравномерности нагрузки по длине зуба, Для прирабатывающихся зубьев КFβ=1. KFv – коэффициент динамической нагрузки KFv =1,11 (табл.4.3 [1])   YF2 – коэффициенты формы зуба шестерни и колеса определяются в зависимости от эквивалентного числа зубьев YF1=3,88 (по табл. 4.4, [1]) YF2=3,6 (по табл. 4.4, [1]) Yβ – коэффициент, учитывающий наклон зубьев    . .3. Расчет ременной передачи 3.1 Минимальный диаметр меньшего шкива определяем по формуле Саверина где: Kd = (52 … 64) ([3], стр.202)  , принимаем d1 = 200 мм , принимаем d1 = 200 мм3.2 Диаметр ведомого шкива d2 = d1 uрп = 2002,5 = 500 мм, принимаем стандартное значение d2 =500 мм  3.3 Фактическое передаточное число   3.4 Скорость ремня    3.5 Межосевое расстояние   3.6 Расчетная длина ремня   3.7 Угол обхвата малого шкива   По полученной скорости ремня принимаем резинотканевый ремень, а толщину его вычисляем по формуле отношение dmin/σ = 50 (табл.7.1 [3])   мм, принимаем δ = 4 мм мм, принимаем δ = 4 ммПо табл.7.3 [3] выбираем ремень с 4 прокладками без прослоек (тип Б-820) 3.8 Допускаемое полезное напряжение [k]= k0Сθ Сα СV СP k0 – начальное напряжение, k0 = 2,25 МПа Сθ – коэффициент, учитывающий расположение передачи, для горизонтальных Сθ = 1 C - коэффициент угла обхвата, C = 0,96 CV – коэффициент, учитывающий влияние центробежной силы, CV = 1 CP - коэффициент режима работы, для конвейера, CP = 1 [k] = 2,25∙1∙0,96∙1∙1 = 2,16 МПа 3.9 Окружная сила, передаваемая ремнем  3.10 Ширина ремня  мм ммпринимаем ширину ремня b = 50 мм, ширину шкива В = 63 мм 3.11 Предварительное натяжение ремня   3.12 Сила, действующая на валы  4. Ориентировочный расчет валов редуктора 4.1 Проектный расчет быстроходного (ведущего) вала Ведущий вал  Диаметр входного вала редуктора  , ,принимаем диаметр вала d1=35 мм, Принимаем диаметр под уплотнения ведущего вала d1у=40 мм, диаметр под подшипники ведущего вала d1п=40 мм. 4.2 Проектный расчет тихоходного (ведомого) вала Диаметр выходного участка вала редуктора  Принимаем d2= 45 мм, под подшипники d2п=50 мм под ступицу зубчатого колеса dк=60 мм 5. Конструктивное оформление зубчатых колес редуктора  Диаметр ступицы dст = 1,55d = 1,55∙60 = 93 мм Толщина обода  S = 2,2m+0,05b2 = 2,2∙2,5 +0,05∙60 = 8,5 мм, принимаем S = 9 мм Толщина диска С = 0,5(S+δст) ≥ 0,25b2=0,25∙45 = 11,25 мм С = 0,5∙(9+16,5) = 12,75 мм, принимаем С = 13 мм. 6. Конструктивное оформление корпуса и крышки Толщину стенки корпуса δ и крышки δ1редуктора принимаем одинаковой  мм, принимаем δ=δ1=8 мм мм, принимаем δ=δ1=8 ммРазмеры болтов выбираем по табл. 10.17 [1] крепления основания корпуса к фундаменту d1 = M16 крепления крышки к корпусу у подшипниковых узлов d2 = M12 крепления крышки к корпусу в других местах d3 = M12 крепление крышки смотрового люка d4 = M6    Крышки подшипников выполняем врезного типа, без болтового крепления. Крышки подшипников выполняем врезного типа, без болтового крепления. Опорная поверхность фундаментного фланца выполняется в виде двух длинных параллельно расположенных платиков. Ширина опорной поверхности b1=2,4 d1+δ = 2,4∙16+8 = 46,4 мм, принимаем b1=50мм. Наружный диаметр подшипниковой бобышки тихоходного вала DT2=1,25D+10=1,25∙130+10=172,5мм, принимаем DT2=175мм Наружный диаметр подшипниковой бобышки быстроходного вала Dб2=1,25D+10=1,25∙100+10=135 мм. Фиксирование корпуса относительно крышки осуществляется штифтами с диаметром 7. Подбор подшипников 7.1 Быстроходный вал По определённому ранее диаметру вала принимаем шарикоподшипники шариковые однорядные легкой серии типоразмера 208 ГОСТ 8338-75: d=40 мм; D=80 мм; B=18 мм; C=32 кH; C0 =17,8 кH, r = 2 мм. 7.2 Тихоходный вал Принимаем шарикоподшипники шариковые однорядные легкой серии типоразмера 210 ГОСТ 8338-75: d=50 мм; D=90 мм; B=20 мм; C=35,1 кH; C0 =19,8 кH, r = 2 мм. 7.3 Проверка подшипников тихоходного вала   Сила, действующая на вал от муфты Fм = 125  Н НОпределяем опорные реакции В горизонтальной плоскости ΣMD= 0: Fм∙84 + RСX ∙107 – Ft2∙53,5 = 0;  ΣMС = 0: FМ∙191 – RDX ∙107 +Ft2∙53,5 = 0;  Проверка: ΣFX = 0: RCX+ RDX– FM– Ft2 = -456+4554-1949-2149 = 0. Изгибающие моменты в характерных точках Опора D Ми= FM∙84= 1949∙84 = 164 Нм Середина колеса Ми= FM∙137,5 – RDX ∙53,5= 1949∙137,5 - 4679∙53,5 = 18 Нм В вертикальной плоскости ΣMD = 0: - RCY∙107 - Fa2 ∙d2/2 + Fr2∙53,5 = 0;   ΣMC = 0: -Fa2∙d2/2 - Fr2 ∙53,5 +RDY∙107 = 0;  Проверка: ΣFY = 0: RCY+ RDY– Fr2 = 194+592-786 = 0. Суммарные реакции опор   Определяем отношение V – коэффициент вращения: при вращающемся внутреннем кольце V=1 Для расчетов взята реакция опоры D, так как она имеет большее значение  Определяем отношение  По табл.9.2 [1] находим е=0,21 и Y=2,03. Получили что  , тогда эквивалентная нагрузка определяется по формуле , тогда эквивалентная нагрузка определяется по формулеRe=V·RD·kσ·kt=1·4592·1∙1=4592 H Определяем потребную динамическую грузоподъемность.  Lh = 10000 час - срок службы привода, определено ранее а1 – коэффициент надежности, при безотказной работе подшипников а23 – коэффициент, учитывающий влияние качества подшипника и качества его эксплуатации, при обычных условиях а23 = 0,75   Н < C=35100 H Н < C=35100 HПодшипник по грузоподъёмности пригоден. Проверим долговечность данного подшипника  час> Lh = 10000 час час> Lh = 10000 часДолговечность подшипников достаточна. 8. Уточненный расчет ведомого вала редуктора  Изгибающие моменты в характерных точках Опора D Ми= 0 Середина колеса Ми1= RCY ∙ 53,5 = 194∙53,5 = 10 Нм Ми2= RDY ∙ 53,5 = 592∙53,5 = 32 Нм Суммарные изгибающие моменты Опора D Ми = 164 Нм Середина колеса     24  Нм Нм Эквивалентный момент Опора D Мэкв.=  Середина шестерни Мэкв.=  По данным расчетов производим построение эпюр изгибающих и эквивалентных моментов.   Намечаем опасное сечение вала - сечение вала под зубчатым колесом; - опора D Определяем источники концентрации напряжений в опасном сечении - шпоночный паз; - переход от одного диаметра вала к другому Определяем напряжения в опасных сечениях вала а) сечение вала под зубчатым колесом Моменты сопротивления сечения осевой   мм3 мм3полярный   мм3 мм3Нормальные напряжения   Касательные напряжения    б) опора D Моменты сопротивления сечения осевой   мм3 мм3полярный   мм3 мм3Нормальные напряжения   Касательные напряжения   Определяем коэффициент концентрации нормальных и касательных напряжений а) сечение вала под зубчатым колесом     , ,где: Кσ, Кτ – эффективные коэффициенты концентрации напряжений По табл. 11.2[1]: Кσ= 1,9; Кτ = 1,7 Кd – коэффициент влияния абсолютных размеров поперечного сечения По табл. 11.3[1]: Кdσ = 0,785; Кdτ = 0,685 КF – коэффициенты влияния шероховатости По табл. 11.3[1]: КF = 1 Кy–коэффициент влияния поверхностного упрочнения; для поверхностей, не имеющих упрочнений Кy= 1 Тогда   б) опора D По табл. 11.2[1]: Кσ= 2,25; Кτ = 2,2 Кd – коэффициент влияния абсолютных размеров поперечного сечения По табл. 11.3[1]: Кdσ = 0,80; Кdτ = 0,69 КF – коэффициенты влияния шероховатости По табл. 11.3[1]: КF = 1 Кy–коэффициент влияния поверхностного упрочнения; для поверхностей, не имеющих упрочнений Кy= 1 Тогда    Пределы выносливости в расчетных сечениях вала  ; ;  σ-1, τ-1 – пределы выносливости гладких образцов при симметричном цикле нагружения По табл.3.2 [1] для стали 45 находим σ-1 = 380 МПа; τ-1 = 220 МПа а) сечение вала под зубчатым колесом  МПа МПа МПа МПаб) опора D  МПа МПа МПа МПаКоэффициенты запаса прочности по нормальным напряжениям и касательным напряжениям  ; ;  а) сечение вала под зубчатым колесом  ; ;  б) опора D  ; ;  Общие коэффициенты запаса прочности   а) сечение вала под зубчатым колесом  б) опора D  Проверочный расчет на прочность дал удовлетворительный результат  9. Подбор и проверочный расчет шпоночных соединений Проверку шпоночных соединений проводим по формулам:  Соединение быстроходный вал – шкив ременной передачи Шпонка 10х8х36 ГОСТ 23360-78 Ткр= Т1=102,64 Н∙м; dв= dвx=35мм; h=8мм; b=10мм hраб=h-t=8-5=3мм; lраб= l-b=36-10=22мм.  МПа. МПа. МПа. МПа.Соединение ведомый вал – ступица зубчатого колеса Шпонка 18х11х50 ГОСТ 23360-78 Ткр= Т2= 243 Н∙м; dв=60мм; h=11мм; b=18мм; hраб=11-7=4мм; lраб= l-b=50-18=32мм.  МПа. МПа. МПа. МПа.Соединение ведомый вал – муфта приводного вала барабана Шпонка 14х9х60 ГОСТ 23360-78 Ткр= Тz2= 243 Н∙м; dв=45мм; h=9мм; b=14мм hраб=h-t=9-5,5=3,5мм; lраб= l-b=60-14=46мм.  МПа. МПа. МПа. МПа. Все выбранные шпонки удовлетворяют условиям на смятие. 10. Выбор посадок для зубчатых колёс, подшипников Правильный выбор системы посадок и квалитета точности размеров определяют в значительной степени работоспособность конструкции, её технологичность, удобство в сборке, разборки. Выбор посадок зависит от назначения сопряжения, которое должно обеспечивать передачу вращающего момента, центрирования деталей и т.п. Таблица 7.1 - Допуски и посадки

11. Выбор смазки для соединений и подшипников Смазывание зубчатых зацеплений и подшипников применяют в целях защиты от коррозии, снижения коэффициента трения, уменьшения износа, отвода тепла и продуктов износа от трущихся поверхностей, снижения шума и вибрации. Для редукторов общего назначения применяют непрерывное смазывание жидким маслом картерным непроточным способом (окунание). В редукторе смазыванию подлежат зубчатые зацепления и подшипники качения. Выбор сорта масла зависит от расчетного контактного напряжения в зубьях σН = 462 МПа и фактической скорости колес V=2,4 м/с По рекомендациям [1] табл. 10.29 принимаем И-Г-А-68 (И-индустриальное; Г – для гидравлических систем; А- масло без присадок; 68-класс вязкости, при котором кинематическая вязкость при 400С, ϑ =61..75мм2/c. Объём масла определяется из расчета 0,4-0,8л масла на 1 кВт передаваемой мощности двигателя. V = (0,4 … 0,8)∙5,9 = 2,4… 4,8 л, принимаем V = 3,5 л  31 Для контроля сборки и осмотра редуктора при эксплуатации, а также для удобства осмотра на верхней крышке корпуса, располагают смотровой люк с крышкой которого совмещена пробка-отдушина, прикреплённая к ней развальцовкой.  Крышка люка крепиться полукруглыми винтами (ГОСТ 17473-80)  При работе передач масло постепенно загрязняется продуктами износа деталей передач. С течением времени оно стареет, свойства его ухудшаются, поэтому масло , налитое в корпус редуктора, периодически меняют, для этой цели предусматриваем в корпусе сливное отверстие, закрываемое цилиндрической пробкой. Отверстия под сливную пробку располагаем на стороне основания корпуса, нижняя кромка отверстия на уровне днища со стороны маслоуказателя. Дно делаем с уклоном 20 , У самого отверстия в отливке основания корпуса выполняем углубление для стока масла и отстоявшейся грязи. Наружную сторону отверстия оформляем опорными пластинами, и применяем уплотнительную прокладку – резиновое кольцо. 12. Описание сборки редуктора Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают масляной краской. Сборку осуществляют в соответствии с чертежом общего вида редуктора, начиная с узлов валов: - на ведущий вал устанавливают масло удерживающие кольца и шарикоподшипники, предварительно нагретые в масле до 80-100° С, а затем закладывают шпонку; - в ведомый вал закладывают шпонки и напрессовывают зубчатое колесо до упора в бурты валов; затем устанавливают шарикоподшипники, предварительно нагретые в масле.   Собранные валы укладывают в основание корпуса редуктора и устанавливают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса герметикой. Собранные валы укладывают в основание корпуса редуктора и устанавливают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса герметикой. Для центровки устанавливают крышку на корпус с помощью двух штифтов. Затем затягивают болты, крепящие крышку к корпусу. Затем ввертывают пробку масловыпускного отверстия с прокладкой, сапун и крепят маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой; закрепляют крышку болтами.   Список литературы 1. Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие . – Изд.2-е, перераб. и доп. – Калининград: Янтар. сказ, 2003. – 454 с.: ил., черт. 2. Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование. Учебное пособие. - 3-е издание, доп. - М.: Машиностроение, 2002. - 536 с., ил. 3. Проектирование механических передач: Учебно-справочное пособие для втузов /С. А. Чернавский, Г, А. Снесарев, Б. С. Козинцов и др.-5-е изд., перераб. и доп.-М.: Машиностроение, 1984.-560 с, ил. 4.Анурьев, В. И. Справочник конструктора-машиностроителя[Текст] : в 3 т. / В. И. Анурьев. Т. 1. - 5-е изд., перераб. и доп. - Москва :Машиностроение, 1980. |