Практическая работа №20 Расчет токарного резца. Практическая работа 20 Расчет токарных резцов

Скачать 92.5 Kb. Скачать 92.5 Kb.

|

|

Практическая работа №20 «Расчет токарных резцов» Цель работы: научиться рассчитывать токарные резцы на прочность и жесткость по максимально допустимым нагрузкам; пользоваться стандартами для выбора основных размеров токарных резцов; работать с таблицами справочной литературы для выбора геометрических параметров инструмента. Краткая теоретическая справка По форме, конструкции и виду обработки различают токарные резцы призматические, общего назначения и фасонные. Призматические токарные резцы делят на проходные прямые (правые и левые), упорные, расточные для сквозных и глухих отверстий, подрезные (торцовые), отрезные, галтельные, затыловочные, резьбовые и специальные. Рабочая часть резцов в большинстве случаев представляет собой пластину из твёрдого сплава, которую крепят на резцах следующими способами: напайкой непосредственно на корпус; механически; с помощью сил резания; механическим креплением вставки с напаянной пластиной. Геометрические элементы лезвия определяют по справочникам по обработке металлов резанием. Основные размеры токарных резцов общего назначения приведены в стандартах. Технические требования к резцам, оснащённым пластинами из твёрдых сплавов, приведены в ГОСТ 5688 – 81, к резцам из быстрорежущей стали – в ГОСТ 10047 – 82. Преобладает прямоугольная форма сечения державки резцов, при которой врезание пластины меньше «ослабляет» корпус. Корпус с квадратной формой сечения лучше сопротивляется сложному изгибу и применяется для расточных и револьверных резцов, а также в других случаях, когда расстояние от линии центров станка до опорной поверхности резца недостаточно велико. Корпус с круглой формой сечения применяют для расточных резьбовых, токарно-затыловочных резцов, так как он позволяет осуществлять поворот резца и изменять углы его заточки. Размеры поперечного сечения корпуса резца выбирают в зависимости от силы резания, материала корпуса, вылета резца и других факторов. Нормализованные размеры поперечного сечения корпуса резцов выбирают по таблице 1. Таблица 1. Размер сечений корпусов резцов, мм

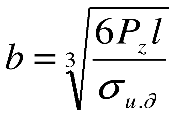

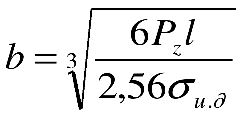

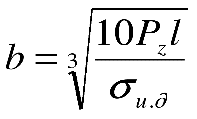

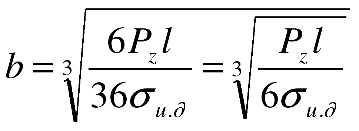

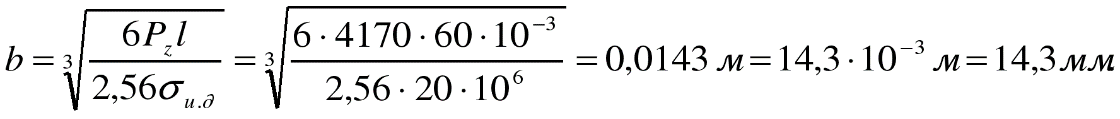

Ширину b или диаметр d поперечного сечения корпуса резца можно определить по формулам: при квадратном сечении (h = b)  ; ;при прямоугольном сечении (h ≈ 1,6b)  ; ;при круглом сечении  , ,где Pz – главная составляющая силы резания, Н ; l – вылет резца, мм ; σи.д – допустимое напряжение при изгибе материала корпуса, мПа; для корпуса из незакалённой углеродистой стали σи.д = 200 … 300 МПа, для корпуса из углеродистой стали, подвергнутой термической обработке по режиму быстрорежущей стали, σи.д можно максимально увеличить в 2 раза, при прерывистом процессе снятия стружки и скоростном резании принимают σи.д = 100…150 МПа. При расчёте отрезных резцов на прочность учитывают, что опасным сечением отрезного резца является место перехода от рабочей части к корпусу.  . .Максимальная нагрузка, допускаемая прочностью резца при известных размерах сечения корпуса резца: для резца прямоугольного сечения для резца круглого сечения Pzдоп = Максимальная нагрузка, допускаемая жёсткостью резца, определяется с учётом допустимой стрелы прогиба резца Pzжёст = где f – допустимая стрела прогиба резца при предварительном точении, f = 0,1 мм, при окончательном точении f = 0,05 мм; Е – модуль упругости материала резца для углеродистой стали Е = 1,9 · 105 2,15 · 105 МПа; J – момент инерции сечения корпуса (для прямоугольного сечения l – расстояние от вершины резца до рассматриваемого (опасного) сечения (вылет резца), мм. Необходимо, чтобы сила Pzбыла меньше максимально допустимых нагрузок Pz доп и Pz жёст или равна им: Pz ≤ Pz доп; Pz ≤ Pz жёст. Задание для аудиторной работы Рассчитать и сконструировать составной токарный проходной резец с пластиной из твёрдого сплава для чернового обтачивания вала. Диаметр заготовки D; припуск на обработку (на сторону) h, подача на оборот S0 мм/об, вылет резца l мм. Пример решения: Дано: Заготовка из стали 45 с σв = 750 МПа. Диаметр заготовки D = 80 мм, припуск на обработку (на сторону) h = 3,5 мм, подача на оборот S0 = 0,2 мм/об, вылет резца l = 60 мм Решение: В качестве материала для корпуса резца выбираем углеродистую сталь 50 с σв = 650 МПа и допустимым напряжением на изгиб σи.д = 200 МПа Главная составляющая силы резания: [3,стр.275] где KPz = 1 – суммарный поправочный коэффициент. При условии, что h ≈ 1,6b, ширина прямоугольного сечения корпуса резца:  Принимаем ближайшее большее сечение корпуса (b = 16 мм). Руководствуясь приведёнными соотношениями, получим высоту корпуса резца h = 1,6b = 1,6 · 16 = 25,6 мм. Принимаем h = 25 мм. Проверяем прочность и жёсткость корпуса резца. Максимальная нагрузка, допускаемая прочностью резца: Максимальная нагрузка, допускаемая жёсткостью резца; где f = 0,1 · 10-3 м (≈0,1 мм) – допускаемая стрела прогиба резца при черновом точении; Е = 2 · 105 МПа = 2 · 1011 Па = 20000 кгс/мм2 – модуль упругости материала корпуса резца; l = 60 мм – вылет резца; J – момент инерции прямоугольного сечения корпуса; Резец обладает достаточными прочностью и жёсткостью, так как Pz доп Pz Pz жёст (5550 4170 Основные размеры принимаем по стандарту: рабочая высота резца h=25 мм, ширина державки резца в=16 мм, высота державки hв=20 мм, длина резца L=125 мм. Выбираем материал резца: для пластины – твердый сплав Т15К6, форма II ГОСТ 19042 – 80, для клина штифта – сталь 40Х, для винта – сталь 45, головку винта подвергнуть термообработке до HRC 30 – 35. Технические требования по резцу выбираем по ГОСТ 20872-80. Варианты к заданию:

Контрольные вопросы По каким признакам подразделяются токарные резцы? Какими способами крепится пластина из твердого сплава? Как выбираются размеры поперечного сечения корпуса резца? Формула для определения максимальной нагрузки, допускаемой прочностью резца. Формула для определения максимальной нагрузки, допускаемой жесткостью резца. |