Практическая работа №20. Выбор перевозчика на основе рейтинга факторов.

Цель: Приобретение навыков оценки работы и выбора перевозчиков на основе расчета их рейтинга при решении задач транспортной логистики.

Выбор перевозчика – одна из важнейших задач фирмы. На выбор перевозчика существенное влияние оказывают результаты работы по уже заключенным договорам, на основании выполнения которых осуществляется расчет рейтинга перевозчика.

Задача 20.1. Допустим, что в течении определенного периода фирма пользовалась услугами трех перевозчиков при обслуживании одних и тех же клиентов. Допустим также, что принято решение в будущем ограничиться услугами одного перевозчика (табл. 20.1). Которому из трех следует отдать предпочтение?

Механизм решения задачи.

Сначала необходимо оценить каждого из перевозчиков по каждому из выбранных критериев, а затем умножить все критерии на оценку. Вес критерия и оценка в данном случае определяются экспертным путем.

Таблица 20.1

Экспертная оценка показателей работы поставщиков.

Критерий выбора поставщика

|

Вес критерия

|

Оценка критерия по десятибалльной шкале

|

Произведение критерия веса на оценку

|

Перевозчик №1

|

Перевозчик № 2

|

Перевозчик №3

|

Перевозчик №1

|

Перевозчик №2

|

Перевозчик №3

|

Надежность перевозок

|

0,30

|

7

|

5

|

9

|

2,1

|

1,50

|

2,70

|

Цена

|

0,25

|

6

|

2

|

3

|

1,5

|

0,50

|

2,75

|

Качество услуг

|

0,15

|

8

|

6

|

8

|

1,2

|

0,90

|

1,20

|

Условия платежа

|

0,15

|

4

|

7

|

2

|

0,6

|

1,05

|

0,30

|

Возможность внеплановых работ

|

0,10

|

7

|

7

|

2

|

0,7

|

0,70

|

0,20

|

Финансовое состояние перевозчика

|

0,05

|

4

|

3

|

7

|

0,2

|

0,15

|

0,35

|

ИТОГО

|

1,00

|

-

|

-

|

-

|

6,3

|

4,8

|

5,5

|

Рейтинг определяется суммированием произведений веса критерия на его оценку для данного перевозчика. Рассчитывая рейтинг разных перевозчиков и сравнивая полученные результаты, определяют наилучшего партнера. Расчет проведенный в табл. 20.1, показывает, что таким партнером является перевозчик №1 и именно с ним следует продлить срок действия договора.

В нашем примере более высокий рейтинг у поставщика №1 свидетельствовал о его предпочтительности. Однако для расчета рейтинга может использоваться и иная система оценок, при которой более высокий рейтинг свидетельствует о большем уровне негативных качеств поставщика. В этом случае предпочтение следует отдать тому поставщику, который имеет наименьший рейтинг.

Практическое занятие №25. Расчет параметров системы управления

товародвижением

Цель: изучить теоретико-методологические основы расчета параметров управления товародвижением предприятия, рассмотреть предложенные в примерах механизмы решения задач с фиксированными уровнями запаса.

Товародвижение определяется параметрами материального потока и состоянием товарных запасов. Если материальный поток определяется количеством товаров или грузов, проходящих по логистическим каналам и цепям за определенный временной интервал, то материальные запасы представляют собой тот же материальный поток, но отнесенный к конкретному моменту времени.

Запасы имеют моментный характер. Их величина измеряется объемом продукции на определенную дату. Запасы являются потенциальным материальным потоком, находящимся в данный момент времени в состоянии временного хранения.

Запас – это форма существования материального потока, а логистика запасов является основой управления материалами и товародвижением.

Запасы в коммерческой логистике представляют собой категорию резервов товародвижения. Они обеспечивают маневренность в предпринимательской деятельности. Основным фактором формирования материальных запасов является обеспечение экономической безопасности производственной или торговой деятельности компании.

Запасы, как экономическая и технологическая категория, имеют двойственный характер. С одной стороны, они необходимы для обеспечения бесперебойной организации производства и высокого уровня удовлетворения спроса потребителей, с другой стороны, их создание и хранение требует значительных расходов. Поэтому материальные, финансовые и прочие запасы необходимы, но их объемы должны быть минимальными.

Товарные запасы компании в финансовом аспекте всегда есть капитал, омертвленный в этих товарах. Это капитал, который в данный момент времени не используется по прямому назначению. Он представляет собой потерянную стоимость оборотных средств в форме невыплаченных процентов или неиспользованных возможностей инвестирования. Формирование запасов всегда связано с прямыми издержками на хранение, потерей качества товаров, арендой складских площадей, оплатой персонала, страховкой материальных ценностей и т.п.

Свести количество запасов к нулю очень сложно и порой экономически нецелесообразно. Рынок всегда имеет значительную неопределенность и есть вероятность, что товародвижение может прерваться. Это приводит к значительным убыткам, потерям от дефицита и упущенной выгоде.

Существуют современные модели управления, в которых запасы приближаются к нулевому состоянию. Работа без склада, перевалка грузов по прямому варианту «судно-вагон» или организация монтажно-строительных работ «с колес» с использованием логистического принципа «точно в срок», использование «вытягивающих» систем управления производством и т.п., позволяют сократить материальные запасы практически до нуля и значительно уменьшить оборотные и заемные средства.

Без сомнения, выгодно иметь нулевые запасы, однако это возможно только в отдельных элементах системы и то при очень строгой организации всего материального потока. Малейшие сбои могут привести к ощутимым потерям. Риски сбоев в производстве и торговле при нулевых запасах очень велики, а потери значительны. Из этого следует, что количество и стоимость материальных запасов всегда должны быть оптимальными. Они всегда должны строго учитываться и контролироваться.

Логистическое управление запасами находит все большее применение в практике многих коммерческих фирм и производственных предприятий и является одним из важнейших условий повышения рентабельности и конкурентоспособности фирм.

Контроль состояния запасов на предприятиях определяется общей стратегией товародвижения и характеризуется рядом параметров, основными из которых являются:

- точка заказа (order point);

- период между заказами (order interval; review period);

- интервал поставки (time gap between deliveries);

- партия поставки (delivery lot);

- оптимальная партия поставки (Economic Order Quantity, EOQ);

- потери от дефицита (shortage costs; stockout costs; backorder costs);

- транспортно-заготовительные расходы (ordering costs);

- затраты на формирование и хранение запасов (inventory carrying costs; stock holding costs).

Точкой заказа является минимальный уровень запаса, при котором необходимо организовать заказ на очередную поставку товаров для пополнения текущих запасов. Уровень запаса на момент заказа должен быть достаточным для обеспечения бесперебойной работы фирмы в промежуток времени, который необходим для выполнения всего цикла оформления заказа и доставки товара. При этом страховой запас должен оставаться неприкосновенным. Точка заказа может быть плавающей или фиксированной.

Плавающая точка заказа заранее не определяется. Она используется в гибких системах управления и зависит от колебания спроса и предложения на рынке. Уровень точки заказа рассчитывается как произведение времени выполнения заказа на среднесуточный расход заказываемой продукции плюс страховой запас.

Значение точки заказа по каждой номенклатуре складируемых изделий вводится в компьютерные программы оперативного учета запасов фирмы. Это позволяет автоматически выдавать соответствующим службам фирмы сигнал для формирования заказа на очередную поставку товаров.

Оптимальная партия поставки обеспечивает минимальное значение суммы двух составляющих логистических издержек – транспортно-заготовительных расходов и затрат на хранение запасов. При оптимальной партии поставки общие издержки, приходящиеся на единицу поставляемой продукции, будут минимальными. В производственных логистических системах определяется оптимальная партия выпуска изделий. Оптимальная партия поставок рассчитывается, исходя из уравнения общей стоимости материальных запасов.

Транспортно-заготовительными расходами считаются издержки, связанные с организацией заказа на очередную поставку товаров и доставкой их на склад фирмы. К операциям, составляющие транспортно-заготовительные расходы, относят: выбор и оценивание поставщиков; формирование сети поставщиков; выполнение таможенных и других формальностей; комплектацию партии поставки; погрузо-разгрузочные работы; доставку товаров на склад потребителя. Кроме того, к данной категории издержек относятся информационные, представительские и командировочные расходы.

Затраты на хранение запасов связаны с отвлечением оборотных средств на формирование и хранение запасов, необходимых для бесперебойной работы предприятия. Эти затраты включают текущее обслуживание запасов; налоги на формирование ресурсов; издержки на организацию контроля состояния запасов; издержки хранения и содержание складского хозяйства; процентные ставки на банковский кредит; расходы на страхование запасов и материальных ценностей.

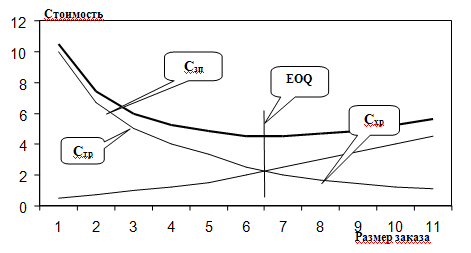

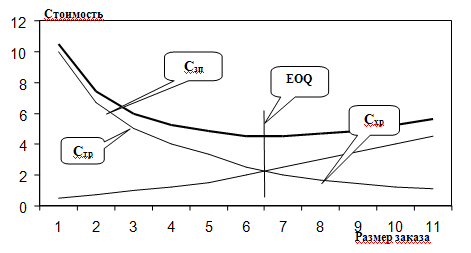

Оптимальная партия поставки обеспечивает минимальную стоимость формирования запасов. На рис. представлена графическая зависимость стоимости выполнения заказов в соответствии с уравнением общей стоимости запасов в зависимости от величины партии поставки. Легко показать, что минимальное значение стоимости запасов, которому соответствует оптимальная партия поставки, определяется точкой пересечения функций Сзк и Схр. После некоторых преобразований получим формулу для оптимальной партии поставки:

Оптимальную партию поставки называют экономичным размером заказа (EOQ – Economic Order Quantity).

Если размер партии поставки невелик, то определяющими будут транспортно-заготовительные расходы. Заказываемая продукция поступает часто, но небольшими партиями. Единовременные объемы хранения запасов уменьшаются. Интенсивность работы транспорта возрастает. В этом случае лучше использовать собственные транспортные средства с малой грузоподъемностью. Такой режим работы характерен для мелкооптового звена товародвижения при внутригородском распределении товаров.

Рис. 25.1. Логистические издержки

Если размер заказа является достаточно большим, то основные затраты составляют расходы на хранение запасов. Заказы выполняются редко, но большими партиями. При этом объем складируемых товаров возрастает, для чего требуются значительные складские помещения для хранения запасов. Увеличивается потребность в заемных оборотных средствах. Загрузка транспорта становится эпизодической. Возрастает потребность в большегрузных транспортных средствах. В данном случае более рациональным будет использование не собственных транспортных средств, а транспорта общего пользования на принципах централизованного вывоза.

Общее состояние запасов обусловлено воздействием двух различных процессов. Один процесс заключается в расходовании запасов в результате производственной или коммерческой деятельности.

Интенсивность потребления запасов определяется спросом на товарные запасы и может быть управляемой в производственных системах или случайной в коммерческой деятельности.

Другим процессом является пополнение запасов. Он происходит дискретно, партиями в зависимости от работы транспорта. Из этих двух процессов складывается общая модель товародвижения.

В прикладной теории запасов разработано несколько типовых моделей управления. Эти модели управления запасами имеют несколько параметров, которые являются определяющими и одновременно классификационными признаками. Такими параметрами являются: нижний уровень запасов (s); верхний уровень запасов (S); периодичность заказа (R) и размер заказа (q).

Классификация стандартных моделей управления запасами:

«sq-system» – система с фиксированным размером заказа, момент которого определяется точкой заказа.

«RS-system» – система с фиксированной периодичностью заказа не выше верхнего уровня.

«sS-system» – система с двумя фиксированными уровнями запаса без фиксированной периодичностью заказа.

«RsS-system» – система с двумя фиксированными уровнями запаса и с фиксированной периодичностью заказа.

Задача 26.1 Исходные данные для решения своего варианта смотреть в табл. 26.3. Оформить расчеты по своему варианту, опираясь на механизм решения задачи, представленный ниже. Результаты расчета свести в таблицу 26.4.

Объем продажи бензина марки АИ-92 на АЗС города N составляет D = 550 тонн в год. Величина спроса равномерно распределяется в течение всего года. Цена покупки одной тонны бензина равна Ц = 8100 рублей. За один заказ владелец магазина должен заплатить Со = 500 рублей. Время доставки заказа от поставщика в магазин составляет Тзак = 1 день. АЗС работает Траб = 365 дней в году. Издержки хранения по данному товару составляют: а = 18,6% среднегодовой стоимости товара. Форс-мажор – 3 дня.

Механизм решения задачи.

1

.Оптимальный размер заказа равен:

где Ch = а х Ц = 18,6 х 8100/100 стоимость хранения единицы товара.

Размер оптимальной партии поставки определяет выбор транспортного средства.

2. Число ездок (рейсов) в год

ч = Д / qо = 550/19,11 = 28,8 рейсов

3. Период между поставками

R = Траб / ч = 365/28,8 = 12,7 суток

4. Транспортно-заготовительные расходы

Стр = Со ч = 500 х 28,8 = 14 393 руб.

5. Расходы на хранение запасов

Схр = Сh qо / 2 = 8100х0,186х19,11/2 = 14 395 руб.

6. Общая стоимость формирования товарных запасов

Сзп = Стр + Схр = 14393 + 14395 = 28 788 руб.

7. Оборотные средства

Соб = Ц qо + Сзп = 8100х19,11 + 28 788 = 183 579 руб.

8. Доля логистических издержек в оборотных средствах

n = 28 788х100/183 579 = 15,7%

9. Построение графика логистических издержек (рис. 26.1 )

Рассчитайте показатели при q=5, q=10, q=25, q=40.

q=5

ч= 550/5=110

R=365/110=3.32

Cтр=500*110=55000

Схр=(8100*0,186*5)/2=3766

Сзп=5500+3766=58766

|

q=25

ч= 550/25=22

R=365/22=16,59

Cтр=500*22=11000

Схр=(8100*0,186*25)/2=18832

Сзп=11000+18832=29832

|

q=10

ч= 550/10=55

R=365/55=6,64

Cтр=500*55=27500

Схр=(8100*0,186*10)/2=7533

Сзп=27500+7533=35033

|

q=40

ч= 550/40=13,75=14

R=365/14=26,07

Cтр=500*14=7000

Схр=(8100*0,186*40)/2=30132

Сзп=7000+30132=37132

|

Занесите результаты расчета в таблицу 25.1 .

Таблица 25.1

Расчет логистических издержек

Расходы (стоимость)

|

Партия поставки, ед.

|

5

|

10

|

qо

|

25

|

40

|

Стр

|

55000

|

27500

|

14393

|

11000

|

7000

|

Схр

|

3766

|

7533

|

14395

|

18832

|

30132

|

Сзп

|

58766

|

35033

|

28788

|

29832

|

37132

|

Величину партии поставки принимают произвольно – несколько меньше и несколько больше, чем оптимальная партия поставки.

10. Определение чувствительности логистических издержек при отклонении партии поставки от оптимальной величины.

Задаем отклонение от оптимальной партии поставки, например, плюс-минус 30%. Тогда:

q1 = qо -30% = 13,4 тонн

q2 = qо +30% = 24,8 тонн

Далее следует рассчитать Стр, Схр, Сзп при q1 и q2

q1 = 13,4 тонн

ч= 550/13,4=41

R=365/41=8,9

Cтр=500*41=20500

Схр=(8100*0,186*13,4)/2=10094

Сзп=20500+10094=30594

q2 = 24,8 тонн

ч= 550/24,8=22

R=365/22=16,59

Cтр=500*22=11000

Схр=(8100*0,186*24,8)/2=18681

Сзп=11000+18681=29681

Таблица 25.2

Расчет логистических издержек при вариациях партии поставки

q

|

13,4

|

24,8

|

Стр

|

20500

|

11000

|

Схр

|

10094

|

18681

|

Сзп

|

30594

|

29681

|

Увеличение логистических издержек при отклонении партии поставки от оптимальной величины составит в процентах:

при q1 (Сзп(q1) - Сзп(q0) )*100% / Сзп(q0) = (30594-28788)/28788 *100%= 6,4%,

при q2 (Сзп(q2) - Сзп(q0) )*100% / Сзп(q0) = (29681-28788)/28788 * 100%=3,4% .

11. Выбор модели управления запасами и построение графика товародвижения фирмы.

В прикладной теории запасов разработано несколько типовых моделей управления товародвижением. Эти модели управления имеют ряд определяющих параметров, которые являются одновременно и классификационными признаками. Такими параметрами служат:

нижний уровень запасов (s);

верхний уровень запасов (S);

периодичность заказа (R);

размер заказа (q).

В логистике товародвижения используются следующие стандартные модели управления запасами:

«sq-system» – система с фиксированным размером заказа, момент которого определяется точкой заказа.

«RS-system» – система с фиксированной периодичностью заказа не выше верхнего уровня.

«sS-system» – система с двумя фиксированными уровнями запаса без фиксированной периодичностью заказа.

«RsS-system» – система с двумя фиксированными уровнями запаса и с фиксированной периодичностью заказа.

При решении задания студент может выбрать любую из четырех предложенных моделей управления по своему усмотрению (подробно см. Практическую работу 21), или в зависимости от условий работы фирмы и специфических особенностей товара.

Выберем систему управления запасами с фиксированной периодичностью заказа, в которой постоянной величиной является период между поставками.

На рис. 25.2 представлена типовая модель управления запасами вида «RsS-system», в которой три параметра R, s и S являются фиксированными, постоянными величинами.

Рис. 25.2. Система с двумя фиксированными уровнями запаса

и с фиксированной периодичностью заказа (RsS): S – верхний уровень запаса, s – нижний уровень запаса, ТЗ – уровень точки заказа; R – период между заказами; СЗ – страховые запасы.

Товародвижение осуществляется по расписанию. Важной задачей в этой системе управления является определение периода между заказами, который соответствует оптимальной среднегодовой партии поставки товара.

Расчет производится по формуле:

где Тк – количество рабочих дней в году; qо – оптимальный размер среднегодового заказа; D – потребность в заказываемом продукте.

R= 365*19.11/550=12.68=12.7 сут

12. Определение страховых запасов

qсут = Д/Траб=550/365=1,5

qстрах = qсут tфорс-мажор = 1,5х3 = 4,5 т.

13. Верхний уровень запасов

S = qстрах + qo = 4,5 + 19,1 = 23,6 т.

На этот уровень следует проектировать емкости для хранения.

14. Координаты точки заказа

по времени: ТЗ(t) = R – tзак = 11,7 суток,

по объему поставок: ТЗ(q) = qсут tзак + qстрах = 1,5х1 + 4,5 = 6 т.

Таблица 25.3

Исходные данные по вариантам

Показатель

|

Варианты

|

1

|

2

|

3

|

4

|

5

|

D, тонн в год

|

1000

|

710

|

280

|

1300

|

800

|

Ц, руб/тонна

|

15000

|

12000

|

8000

|

13000

|

14500

|

Со, руб

|

375

|

400

|

450

|

500

|

550

|

Тз, дни

|

1

|

2

|

3

|

1

|

2

|

Тр, дней в году

|

365

|

260

|

365

|

260

|

365

|

а, %

|

35

|

30

|

25

|

20

|

15

|

Форс-мажоры, дней

|

1

|

2

|

3

|

2

|

1

|

Таблица 25.4

Результаты расчета

Показатель

|

Вариант 1.

|

|

qо

|

|

ч

|

|

R

|

|

Cтр

|

|

Схр

|

|

Сзп

|

|

Соб

|

|

n

|

|

S

|

|

ТЗ(t)

|

|

ТЗ(q)

|

| |

Скачать 80.84 Kb.

Скачать 80.84 Kb.