Разработка чертежа штамповки. ПЗ3. Практическая работа 3 Разработка чертежа штамповки

Скачать 355.23 Kb. Скачать 355.23 Kb.

|

|

Мутовкин Т.А. Гр. ТЦП-19-1б 17.12.2022 ПРАКТИЧЕСКАЯ РАБОТА №3 Разработка чертежа штамповки 3.1 Цели и задачи работы: Научиться выбирать наиболее рациональный, в конкретных производственных условиях способ штамповки, овладеть приемами проектирования штампованных заготовок 3.2 Выполнение работы: 3.2.1 Исходные данные: Таблица 3.1 – Исходные данные

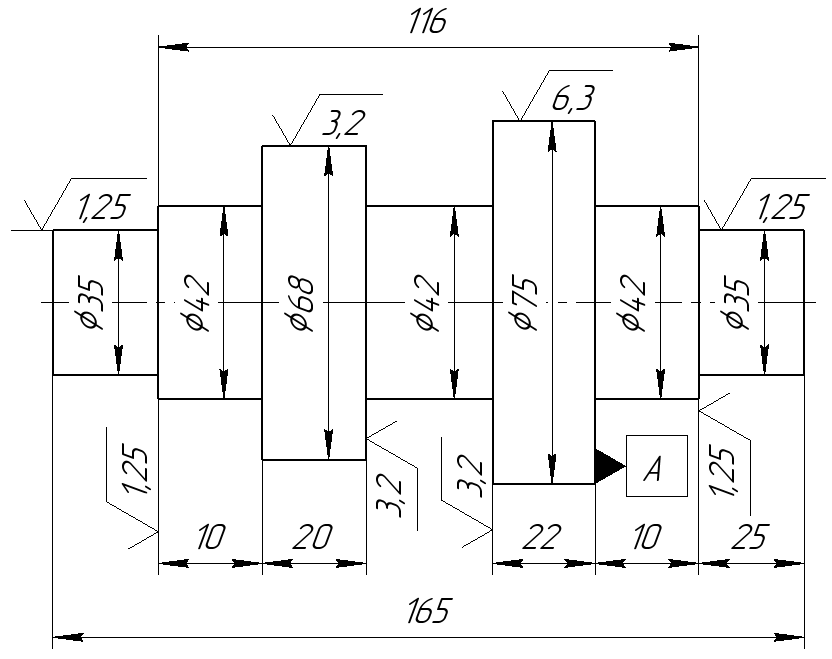

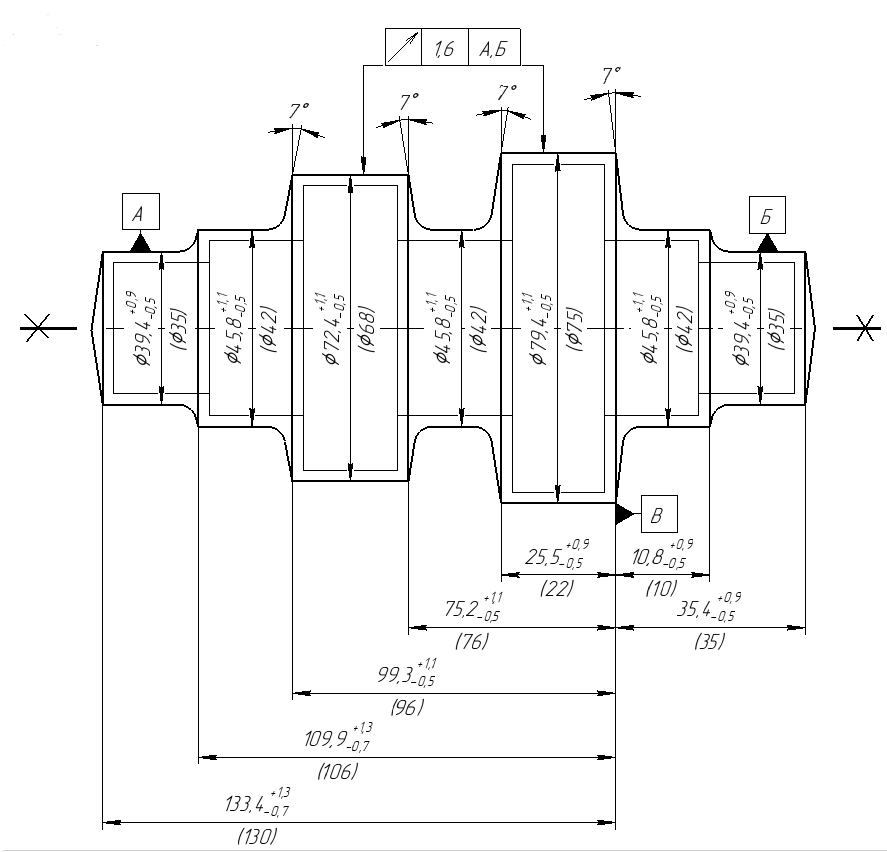

Тип производства – крупносерийное.  Рисунок 3.1 – Вал 3.2.2 С учетом технологических возможностей штамповочного оборудования и конфигурации детали определяем основные параметры способов получения заготовки и заполняем табл. 3.1 В соответствии с чертежом детали (рис. 1.1) и типом производства выбираем основные параметры получения отливок для варианта 5. Таблица 3.2 – Основные параметры

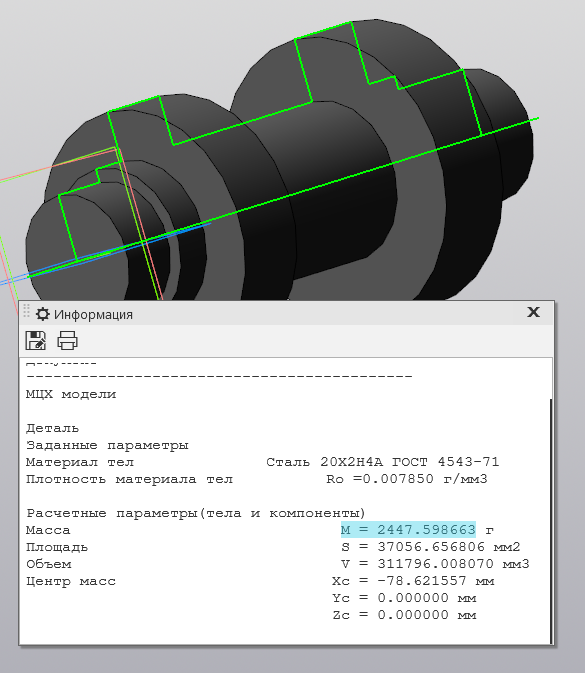

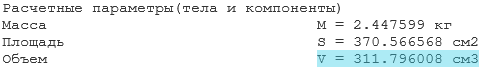

3.2.5 Вычерчиваем контур детали. Устанавливаем, что все поверхности обрабатываются. Вычерчиваем контур штамповки с учетом штамповочных уклонов и радиусов закругления. Наносим все размерные линии штамповки. В скобках под этими размерными линиями указываем номинальные размеры готовой детали. Все линейные размеры, заданные в чертеже детали от других поверхностей, пересчитываем к базовому торцу. (Рис. 3.5 )      3.2.4 Определяем массу готовой детали  Рисунок 3.2 – Определение массы детали Предварительно построив 3D-модель детали, указав в качестве материала сталь 20Х2Н4А, я получил следующие значения масс: Gдет = 2,45 кг. 3.2.5 Определяем расчетную массу заготовки Таблица 3.3 – Определение массы заготовки

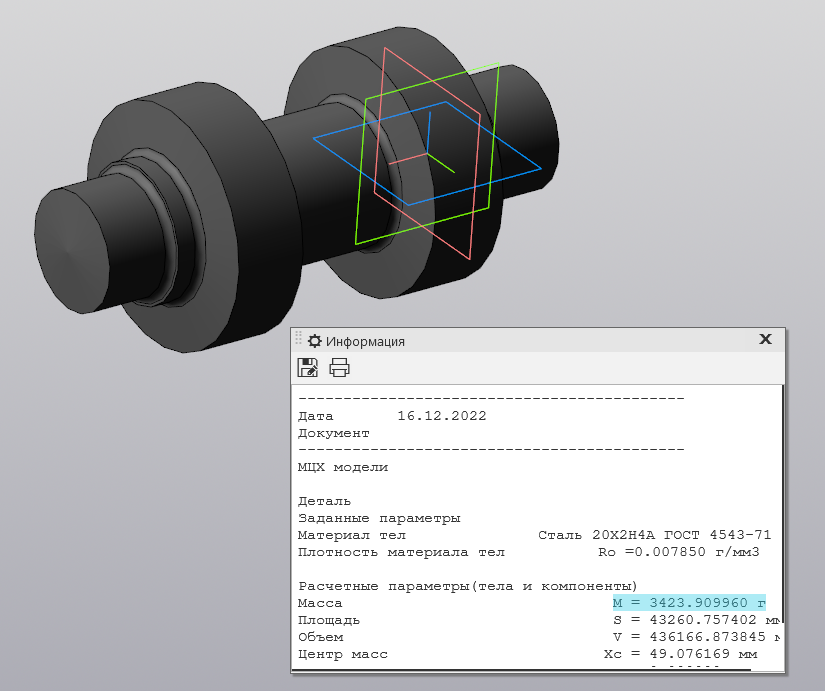

3.2.6 Определяем степень сложности штамповки  Определение объема заготовки:  Рисунок 3.3 - МЦХ модели   , что соответствует первому интервалу 0,63 ˂ С ≤ 1. Следовательно степень сложности – С1. , что соответствует первому интервалу 0,63 ˂ С ≤ 1. Следовательно степень сложности – С1.3.2.7 Рассчитываем номинальные размеры штамповки. Выбираем исходный индекс по табл. 7 индекс соответствует – 10. Заполняем таблицу расчетов номинальных размеров штамповки: Таблица 3.4 – Номинальные размеры штамповки

3.2.8 Выбираем допускаемые предельные отклонения размеров в зависимости от исходного индекса и размеров штамповки. Заполняем таблицу 3.5 Таблица 3.5 – Предельные отклонения размеров штамповки.

3.2.9 Назначаем допуски на смещение частей штампа, величину остаточного облоя, допускаемые отклонения по изогнутости, допуск радиального биения и заносим в таблицу 3.6. Таблица 3.6

3.2.10 Определяем радиусы закругления штамповки.

Принимаем радиусы закругления 2,5 мм. 3.2.11 Рассчитываем фактическую массу штамповки.  Рисунок 3.4 – Определение фактической массы поковки Предварительно построив 3D-модель поковки, указав в качестве материала сталь 20Х2Н4А, я получил следующие значения масс: Gдет = 3,42 кг. 3.2.12 Вычисляем фактическое значение Ким.   Рисунок 3.5 – Эскиз штамповки. Технические требования: 1. Гр. IV – КП 490 ГОСТ 8479 – 70. 2. Класс точности – Т3, степень сложности – С1. 3. Неуказанные штамповочные уклоны – 5о. 4. Неуказанные радиусы закругления – 2,5 мм. 5. Допускаемая величина смещения по поверхности разъема штампа – 0,6 мм; допускаемая величина остаточного облоя – 0,8; допускаемая величина заусенца – 4 мм; допускаемое отклонение по изогнутости – 0,8 мм. 3.3 Вывод: В ходе выполнения практической работы были выбраны наиболее рациональные способы штамповки, в условиях крупносерийного производства данную деталь лучше штамповать в закрытых штампах на КГШП с выталкивателем. В этом случае мы получим необходимое качество и точность штамповки. Коэффициент использования материала для детали «Вал» при штамповке на КГШП в закрытом штампе составил 0,716. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||