7%20Сулейманов. Практическая работа По дисциплине Основы экспертизы промышленной безопасности

Скачать 7 Mb. Скачать 7 Mb.

|

|

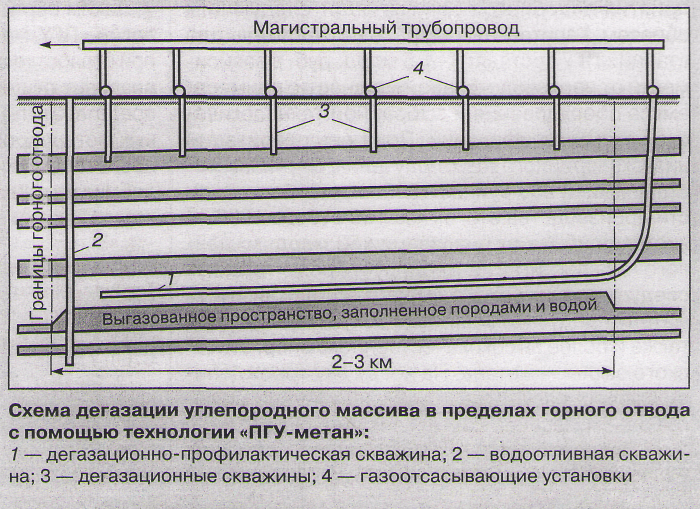

2)т (т — мощность газифицируемого пласта), а еще выше - зона разгрузки. В зоне разгрузки углепородный массив расслаивается, растрескивается, разгружается от горного давления. В результате развиваются процессы десорбции и выделения свободного метана. Поскольку в полости подземного газогенератора создается избыточное газовое давление, а в дегазационных скважинах — разрежение, в горном массиве образуется перепад газового давления с вектором, направленным в сторону дегазационных скважин. В результате восходящие потоки метана, а также утечки образовавшегося в процессе газификации угля генераторного газа «захватываются» дегазационными скважинами и направляются в магистральный трубопровод. Так, по мере выгазовывания нижележащего пласта будут включаться в работу соответствующие дегазационные скважины, и постепенно будет дегазирован весь вышележащий массив в пределах горного отвода с эффективностью дегазации, достигающей 50 %. Подземные же газогенераторы, по мере их отработки, должны изолироваться путем тампонажа технологических скважин. Затем они естественным образом заполняются подземными водами и гасятся. Согласно расчетам, в газифицируемом пласте мощностью 3 м в пределах горного отвода размером 2x3 км будет сосредоточено около 24 млн. т угля. Известно, что из 1 т угля при использовании в технологии газификации воздушного дутья производится около 3500 м3 горючего газа. Таким образом, при газификации рассматриваемого нижележащего пласта теоретически можно получить примерно 84 млрд. м3 горючего газа. Однако с учетом потерь и оставления угля в барьерных целиках между соседними подземными газогенераторами реально можно получить примерно 50 млрд. м3 газа. Учитывая данное обстоятельство, целесообразным представляется проектирование станции ПГУ производственной мощностью 5 млрд. м3 газа в год и сроком службы 10 лет. Такой проект газификации одного угольного пласта имеет самостоятельное промышленное и коммерческое значение. Экономический аспект строительства предприятия подобного рода выглядит следующим образом. Капитальные затраты на строительство станции ЛГУ составят 1-1,5 млрд. руб. в зависимости от производственной мощности, применяемого оборудования и выбранной технологической схемы газификации. При цене реализации низкокалорийного газа, полученного при ЛГУ, составляющей 200 руб. за 1000 м3, и себестоимости производства этого газа 150 руб. за 1000 м3 чистая прибыль от реализации 50 млрд. м3 данного газа достигнет 2 млрд. руб. Кроме того, как следует из сказанного выше, технология «ПГУ-метан» предусматривает добычу и реализацию также и более высококачественного энергетического сырья — метана. На новых месторождениях Кузбасса расчетное содержание метана в углепородном массиве составляет порядка 200 м3 с 1 м2. Следовательно, с горного отвода размером 2x3 км может быть получено более 600 млн. м3метана при эффективности дегазации 50 %, т.е. при сегодняшней внутрироссийской цене природного газа, равной 1500 руб. за 1000 м3, дополнительно может быть получено еще около 1 млрд. руб. прибыли. Таким образом, с экономической точки зрения проект газификации нижележащего пласта свиты с дегазацией вышележащего массива является не только самоокупаемым, но и прибыльным. Вывод:После завершения процесса «газификации-дегазации» углепородного массива строится угольная шахта, которая может использовать все оставшиеся от станции ПГУ здания и сооружения, что позволит дополнительно сэкономить средства. Подземным способом предусматривается отработка оставшихся вышерасположенных пластов свиты в нисходящем порядке. При строительстве шахты дополнительно бурят криволинейно-направленные скважины над выработанным (выгазованным) пространством ранее газифицированного нижележащего пласта, играющие в процессе отработки пластов дегазационно-профилактическую роль. В них с помощью газоотсасывающих установок создается разрежение, и они будут выполнять двоякую функцию. Во-первых, даже в изолированных и затопленных газогенераторах возможны вялотекущие процессы горения угля. В этом случае газообразные продукты горения будут извлекаться по дегазационно-профилактическим скважинам на поверхность, что предотвратит возможность их проникновения в горные выработки шахты. Во-вторых, при отработке пластов подземным способом будет происходить надработкауглепородного массива с дополнительной его разгрузкой, и выделяться метан, который также будет поступать в дегазационно-профилактические скважины. Таким образом, поэтапное применение технологии «ПГУ-метан» и шахтной очистной выемки при отработке свиты газоносных угольных пластов позволит существенно снизить (либо полностью предотвратить) вероятность возникновения опасных метанопроявлений, а также достичь высоких производственно-экономических показателей при добыче угля, газа и метана при ПГУ.  2.7 Опыт внедрения на горнорудных предприятиях электронных версий плана ликвидации аварий. В ВГСЧ Урала накоплен богатый опыт по математическому моделированию шахтных вентиляционных сетей и решению вентиляционных задач на ЭВМ. Как показывает практика, только при применении такого метода можно гарантировать достоверность данных, ожидаемых в аварийной ситуации. Все эти данные используются при составлении плана ликвидации аварий (ПЛА).Программное обеспечение было разработано специалистами штаба ВГСЧ Урала с участием ученых ведущих научно-исследовательских институтов и творческих коллективов инженеров-практиков горнорудных предприятий. В 2000 г. по инициативе ВГСЧ Урала был создан центр по разработке и внедрению программного обеспечения для решения оперативно-технических и аналитических задач военизированных горноспасательных частей металлургического комплекса. За истекший период центром было многое сделано для создания комплекса программ для расчета рабочих и аварийных режимов проветривания шахт и рудников.Одним из направлений деятельности центра является разработка технологии создания и корректировки ПЛА по обслуживаемым ВГСЧ предприятиям и графического отображения на мониторе необходимых параметров, характеризующих систему выработок шахт и рудников.Коллективом ВГСЧ Урала, согласно решению ФГУП «СПО «Металлургбезопасность» и в соответствии с письмом Госгортехнадзора России от 27.07.01 «О применении компьютерных технологий при составлении ПЛА», была начата работа по созданию электронной версии ПЛА. На примере Учалинского подземного рудника ОАО «Учалинский ГОК» разработан первый вариант компьютерной программы (может оперативно решать большинство вопросов, связанных с ликвидацией аварийных ситуаций в рудных шахтах) электронной версии ПЛА, который был продемонстрирован специалистам Госгортехнадзора России. Электронная версия содержит «бумажный вариант» ПЛА и включает все возможные позиции аварий с планом мероприятий по ликвидации этих аварий, пути и время выхода людей из аварийных участков, маршруты и задания отделениям ВГСЧ. Оператор (диспетчер шахты, ответственный руководитель работ по ликвидации аварии) может в любой момент мгновенно вызвать любую позицию ПЛА и следовать тем инструкциям, которые ей соответствуют. При этом диспетчер шахты за то время, пока отделения горноспасателей прибудут на шахту, должен распечатать задания с указанием схемы маршрута движения соответствующего отделения на аксонометрической схеме шахты и сразу же выдать отделениям ВГСЧ по прибытии их на шахту. Программа максимально точно фиксирует все команды и действия диспетчера и ответственного руководителя работ по ликвидации аварии с тем, чтобы в последующем можно было детально проанализировать их. С помощью программы можно максимально точно и быстро рассчитать распределение воздуха в горных выработках и оценить состояние рудничной вентиляции в соответствии с ходом аварии и выполненными работами по ее ликвидации. Программа электронной версии ПЛА состоит из трех отдельных программных модулей: непосредственно ПЛА, модуля фиксирования всех мероприятий и команд на командном пункте ликвидации аварии и модуля вентиляционной модели шахты. Программный модуль вентиляционной модели позволяет решать все задачи аварийного проветривания при подземных пожарах. Отсюда вытекает решение проблем автоматического определения оптимальных путей и времени выхода людей из аварийных участков. Таким образом, учитывая опыт применения компьютерных технологий, в случае необходимости, можно получить точную информацию об аварии и принять необходимые меры для ликвидации аварийной ситуации. Следует отметить, что разработанная программа может успешно применяться специалистами горнорудных предприятий при решении задач текущего и перспективного проветривания. В настоящее время создается компьютерная база, которой будут охвачены все обслуживаемые ВГСЧ шахты и рудники. Данные будут периодически пополняться и, при необходимости, использоваться при ликвидации возможной аварии. В 2006 г. завершены работы по созданию компьютерной программы расчета пожарно-оросительного трубопровода на рудных шахтах. Вывод: На основе результатов проведенного патентного поиска создана математическая модель пожарно-оросительного трубопровода шахты, которая позволяет рассчитывать трубопроводные сети водоснабжения рудника с учетом наличия редукционных узлов, задвижек и различных потребителей (пожарный кран, водяная завеса, автоматические установки пожаротушения, технологические нужды), моделировать различные источники водоснабжения (противопожарные резервуары, насосные станции). На базе этой математической модели разработан программный код, который оформлен в виде отдельного программного модуля, включаемого в компьютерную программу «Электронная версия ПЛА»- До конца года планируется опробовать программу расчета пожарно-оросительного трубопровода на двух объектах: Учалинском подземном руднике ОАО УГОК и шахте «Ново-Кальинская» ОАО «Севуралбокситруда». Заложенные в программу структуры позволяют провести дальнейшее ее совершенствование и расширение на любой вид аварии и действий. 3.Выводы На основании проведенных выше исследований можно сделать следующие выводы: 1)В угольной промышленности наблюдается незначительное увеличение числа смертельно травмированных на 1 млн. т добытого угля с 0,53 ± 0,03 (1985-1991 гг.) до 0,57 ±0,12 (1992-2007 гг.). 2)Положительная корреляция между удельным числом смертельно травмированных на 1 млн. т добычи и производительностью труда в угольной промышленности (коэффициент корреляции +0,44) наблюдалась в 1985-1991 гг. В 1992-2007 гг. зависимость между этими же показателями скорее отсутствует (коэффициент корреляции -0,61). 3) Число несчастных случаев со смертельным исходом умеренно зависело от объемов добычи угля в 1985-1991 гг. (коэффициент корреляции +0,51) и мало — в 1992-2007 гг. (коэффициент корреляции+0,18 4) Угольная промышленность в 2006 г. входила в двадцатку по числу занятых в различных сферах деятельности (202,8 тыс. чел.). В этом же году в сфере деятельности «65.12. Прочее денежное посредничество» было занято 254,8 тыс. чел. 5) Угольная промышленность в 2006 г. занимала третье место по абсолютному числу несчастных случаев со смертельным (76 чел.) и тяжелым (215 чел.) исходом, уступая лишь общестроительным работам (298 и 699 чел.). Общее число несчастных случаев в угольной промышленности в 2006 г. составило 2279, а на общестроительных работах—4001. 6) Доля угля, добытого подземным способом, в 2002-2006 гг. составляла 37,4 ± 2,3 %. До 1975 г. она достигала более 70 %. Большая часть травм со смертельным исходом приходится на подземные горные выработки (82-83 % в 1998-1999 гг.). В период реструктуризации закрыто около 170 наиболее опасных шахт. В этих условиях должно было бы наблюдаться резкое снижение аварийности и травматизма. Даже самая противоречивая статистика показывает (см. пп.1-6), что в результате реструктуризации не произошло заявленного «улучшения условий труда и безопасности работ в угольной промышленности». Если принять во внимание двадцатилетний период совершенствования техники и технологий добычи угля, а также прекращение функционирования нерентабельных объектов (т.е. самых опасных) и изменение структуры добычи в пользу открытого способа, то можно констатировать относительное ухудшение условий труда и безопасности работ в угольной промышленности Российской Федерации по сравнению с РСФСР. Безопасность или небезопасность промышленного производства функционально взаимоувязаны с развитием производительных сил общества в сложившихся производственных отношениях. Смена формы собственности на средства производства привела к обострению противоречий между интересами новых собственников опасных производственных объектов и потребностями граждан России в защите их жизни и здоровья, окружающей среды, а также имущества третьих лиц от аварий на ОПО. Производственные интересы собственников ориентированы на прибыль, а требования безопасности прагматично относятся ими к «административным барьерам». Несоответствие между желаемым и действительным усугубляется возрастанием угроз техногенного, природного и антропогенного характера, обусловленным современным развитием производительных сил. Весомую лепту в обеспечение безопасного труда в промышленности вносят и постсоветские изменения в формирование средствами массовой информации общественного мнения по данному вопросу. Перемены, касающиеся жизнеустройства нашей страны, требуют выработки и внедрения адекватных принципов и приемов по обеспечению промышленной безопасности как традиционной части системы безопасности Российской Федерации. Поэтому основу неотложных изменений должно составлять укрепление государственных институтов в сфере обеспечения промышленной и экологической безопасности опасных производственных объектов. Горному надзору нужно активнее использовать предоставленные ему права и шире применять меры наказания, предусмотренные законодательством в отношении физических и юридических лиц, допустивших нарушения в области промышленной безопасности. Учитывая огромное количество проблем при добыче угля подземным способом, можно сделать выводы, что собственникам угольных компаний не удастся в один момент решить проблемы обеспечения промышленной безопасности на предприятиях темпами, опережающими их нарастание. Необходима четкая программа по планированию роста добычи угля, учитывающая вопросы технологического и технического перевооружения угольных предприятий, обеспечения промышленной безопасности горных работ. Для предотвращения этих и многих других проблем предложены некоторые нововведения в области угольной промышленности они уже успешно используются и усовершенствуются на некоторых довольно крупных предприятиях (см выводы в пп.2.6 и 2.7). Список использованной литературы: А.И.Гражданкин журнал “ Безопасность труда в промышленности” № 2 2008. В.И.Храмцов Информационный бюллетень(управление по Кемеровской области) № 9(24) сентябрь 2006. 3.А.И.Гусев, М.Н.Ковалев, И.Г.Богачев журнал “ Безопасность труда в промышленности” № 9 2007. 4.Ш.М.Тугуз (Ростехнадзор) журнал “ Безопасность труда в промышленности” 5.В.К Гульпа, К.Н.Коренной, К.С Подвысоцкий, А.И.Минцев журнал “Безопасность труда в промышленности” № 1 2008. 6. С.К.Тризно, С.Н.Лазаренко, П.В. Кравцов (Институт угля и углехимии СО РАН, г. Кемерово) журнал “ Безопасность труда в промышленности” № 1 2007. |