7%20Сулейманов. Практическая работа По дисциплине Основы экспертизы промышленной безопасности

Скачать 7 Mb. Скачать 7 Mb.

|

|

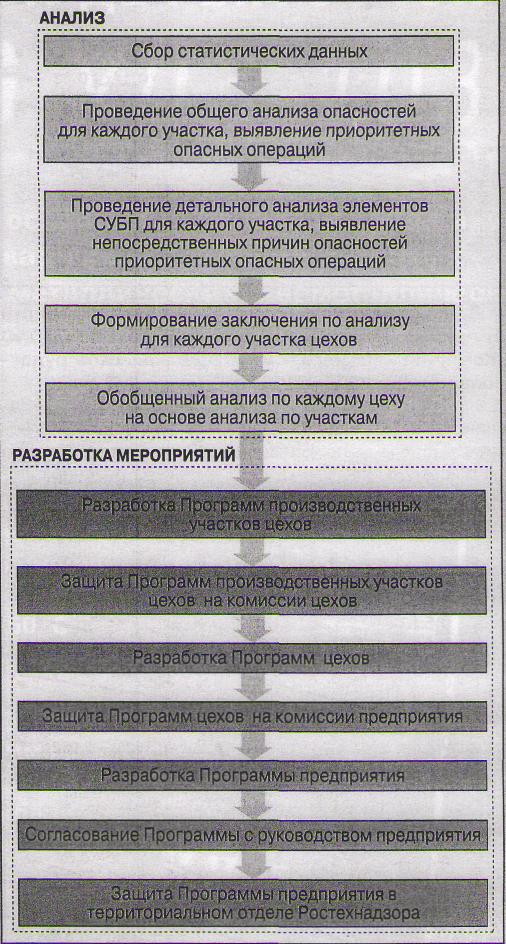

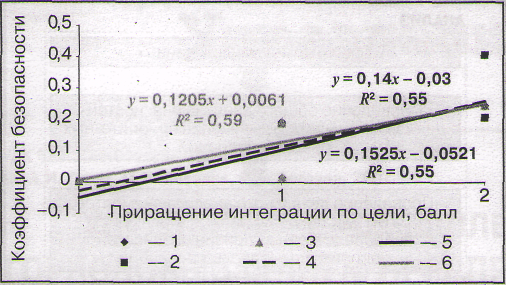

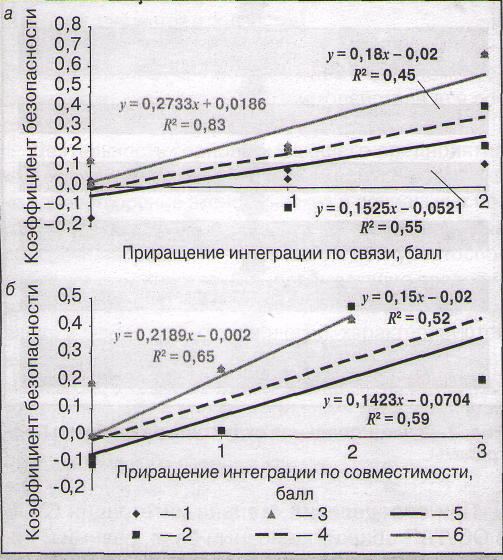

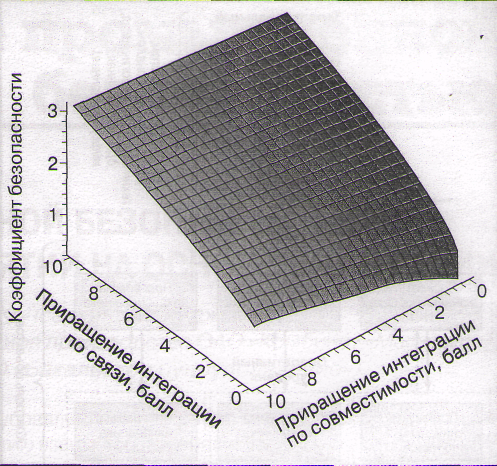

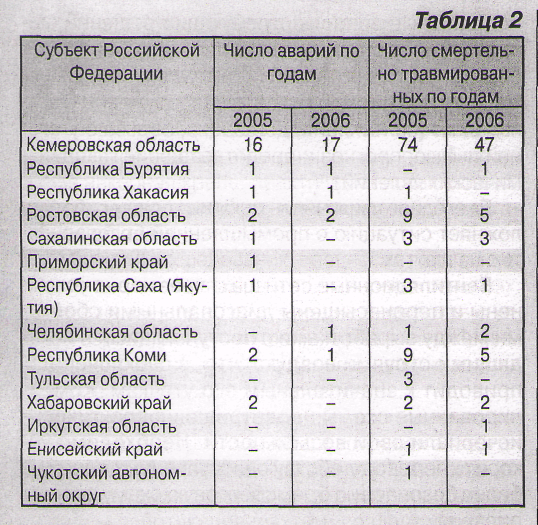

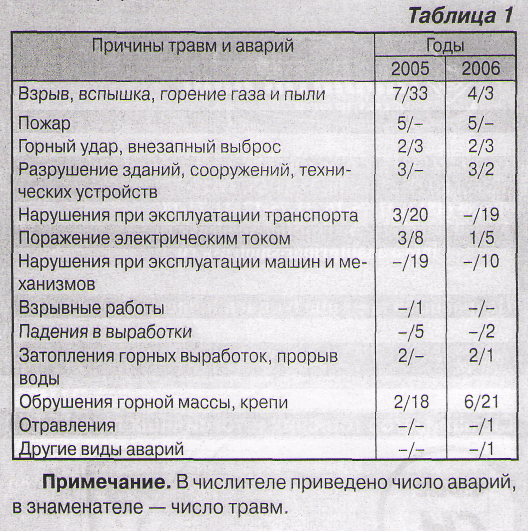

Рис. 1. Организационная структура Программы 1 — контроль; 2 — защита Программы обеспечения безопасности производства ма — объект контроля, а для предприятия — алгоритм работы по обеспечению промышленной безопасности в течение определенного периода. Поскольку работа в соответствии с Программой по обеспечению безопасности выполняется теми же субъектами и на тех же уровнях управления, что и производственная деятельность, то она служит связующим звеном между двумя системами. Следовательно, Программу целесообразно использовать как средство интеграции СУП Б в ОСУГДП. В ходе осуществления процесса интеграции в горно-обогатительном производстве (ГОП) в ОАО «Комбинат «Магнезит», 000 «Бакальское рудоуправление» проведены исследования с применением метода экспертных оценок. Характеристика показателей процесса интеграции СУПБ в ОСУГДП в оценочных баллах приведена ниже: Баллы Цели: противоречивые 1-3 индифферентные 3-5 согласованные .....5-10 Связи: отсутствуют ……………..........1-3 неустойчивые …………………..3-5 постоянные устойчивые.................5-10 Совместимость механизмов управления: несовместимость.... …...1-3 частичная……………………........3-5 полная ...5-10  Рис. 2. Функциональная структура разработки Программы При определении степени интеграции СУПБ в ОСУГДП общий оценочный балл, равный 3 ед., (противоречивые цели, отсутствие связей и полная несовместимость), свидетельствует о дезинтегрированном функционировании этих систем на предприятии. И наоборот, оценочный балл, равный 30 ед. (согласованные цели, устойчивые постоянные связи, полная совместимость), — показатель высокой степени интеграции систем. В математическом выражении составляющими степени интеграции х являются степени интеграции по целям X), связям х2, совместимости х3, т.е. уравнение степени интеграции принимает следующий вид: Г=/(дс1л2х3)-  Рис. 3. Зависимость коэффициента безопасности от приращения степени интеграции по цели в ОАО «Комбинат «Магнезит» и ООО «Бакальское рудоуправление» в 2000-2006 гг.: 7,2,3 — К6соответственно общий, по данным ООО «Бакальское рудоуправление» и ОАО «Комбинат «Магнезит»; 4, 5, 6 — аппроксимация данных соответственно по общему Кб, по Кб в ООО «Бакальское рудоуправление» и в ОАО «Комбинат «Магнезит»  Рис. 4. Зависимость коэффициента безопасности от приращения степени интеграции по связи (а) и совместимости (б) в ОАО «Комбинат «Магнезит» и ООО «Бакальское рудоуправление» в 2000-2006 гг.: 1,2,3— К&соответственно общий, по данным ООО «Бакальское рудоуправление» и ОАО«Комбинат«Магнезит»; 4, 5, 6 — аппроксимация данных соответственно по травматизму; по Къв ООО «Бакальское рудоуправление» и в ОАО «Комбинат «Магнезит» Уровень безопасности характеризуется коэффициентом частоты общего травматизма ^ч/, представляющим собой количество несчастных случаев, приходящихся на 1000 работающих за год:  Рис. 5. Зависимость коэффициента безопасности от приращения степени интеграции по связи и совместимости при постоянной согласованности целей в ОАО «Комбинат «Магнезит» и ООО «Бакальское рудоуправление» в 2000-2006 гг. ^,= 77Р-1000, (2) где г — год, по которому рассчитывается коэффициент частоты; Т— количество несчастных случаев за /-и год; Р— количество работников предприятия за г-и год. Введем коэффициент безопасности К6как разность коэффициентов частоты за разные годы 1 и (/ +1): *б = *,,-*,М" О) С помощью коэффициента безопасности оценивается влияние степени интеграции на производственный травматизм. Для исследования специфики интеграции СУПБ в ОСУГДП разработана с использованием метода регрессионного анализа математическая модель, раскрывающая механизм этого процесса. На рис. 3-5 представлены результаты математической обработки данных, показывающих влияние на травматизм степени интеграции — раздельно по целям, связям, совместимости. Анализ данных (с 1999 по 2006 г. — период работы по Программам) показал, что на предприятиях ОАО «Комбинат «Магнезит» и 000 «Бакальскоерудоуправление» при росте степени интеграции СУПБ в общую систему управления предприятием (по трем показателям) произошло повышение безопасности производства. Таким образом, Программа по обеспечению безопасности производства—средство интеграции, способствующее повышению эффективности управления безопасностью на горнодобывающем предприятии. 2.4 Состояние промышленной безопасности на предприятиях угольной промышленности в 2006 г. Государственный контроль в области промышленной безопасности на предприятиях угольной отрасли осуществлялся в 2006 г. на 257 шахтах (в том числе ШСУ, участки, блоки, филиалы и др.), 244 разрезах (включая участки открытых горных работ), 59 обогатительных фабриках. При этом в эксплуатации находилось 11 948 опасных производственных объектов и технических единиц. Заданный период на предприятиях угольной отрасли произошло 23 аварии, в том числе 10 аварий с групповыми несчастными случаями (смертельно травмированы 16 человек). Общее число смертельно травмированных в 2006 г. 68 человек. Аварийность по сравнению с 2005 г. снизилась на 14,9 %, смертельный травматизм — на 36,5 %. Уменьшилось число аварий, связанных с взрывами, вспышками, горением газа и угольной пыли, эксплуатацией транспорта и электроустановок. Значительно снизился травматизм со смертельным исходом при эксплуатации машин и механизмов (с 19 в 2005 г. до 10 в 2006 г.). Следует отметить уменьшение смертельного травматизма на угольных предприятиях Кузбасса (74 в 2005 г., 47 в 2006 г.) и увеличение аварийности на один случай (16 аварий в 2005Т., 17 —в 2006г.). Уменьшился травматизм со смертельным исходом на угольных предприятиях Восточного Донбасса и Печорского угольного бассейна (.9 в 2005 г. и5в2006г). Основными причинами производственного травматизма по-прежнему остаются: обвалы и обрушения горной массы, разрушение крепей; вспышки, взрывы и горение метана, угольной пыли; нарушения при эксплуатации машин, механизмов, электрооборудования и горного транспорта. Причины аварий, которые приводят к взрывам, вспышкам метана, угольной пыли на шахтах — несоблюдение правил проветривания, загазованность горных выработок. При обрушениях угля, породы, крепи — нарушаются паспорта крепления и почти везде не соблюдаются исполнителями работ элементарные требования правил безопасности. По результатам расследования причин аварий и травм выявлен низкий уровень производственного контроля. Это говорит о том, что соблюдение требований правил безопасности отошло на второй план.Распределение аварий и травм со смертельным исходом приведено в табл. 1. Состояние аварийности и травматизма на предприятиях угольной отрасли по субъектам Российской Федерации (на 31.12.06) приведено в табл. 2(ниже).   Анализ причин наиболее крупных аварий, происшедших в 2006 г. 28.02.06. В ОАО «Шахта «Краснокаменская» ЗАО УК «ТалТЭК» при выемке угля системой ПШО вблизи ранее изолированного и переведенного в категорию потушенного эндогенного пожара (26.11.05) обрушились породы кровли в камерах с частичным разрушением сохранившихся целиков угля. При этом из камер было выдавлено значительное количество вредных газов (СН4, СО), концентрация их превысила санитарные нормы. Газы попали в действующие выработки участка и исходящую струю, один человек умер от отравления. Основные причины аварии: нарушение технологии выемки угля (неконтролируемая выемка угля из межгоризонтного целика в зоне геологического нарушения); наличие очага самонагревания угля в изолированном пространстве, накопление пожарных газов в концентрациях, превышающих санитарные нормы; отсутствие контроля за очагом самонагревания угля, что не позволило своевременно принять меры по его ликвидации; недостаточный производственный контроль за состоянием промышленной безопасности и соблюдением технологии выемки угля системой ПШО. Согласно оперативному плану, было принято решение об изоляции аварийного участка путем возведения двойных перемычек с закачкой в пространство между ними гипса. Возведение перемычек было завершено 02.03.06, но остался непроветриваемый тупик длиной 60 м, который начал заполняться газом. Было принято решение ликвидировать тупик путем возведения брусчатой перемычки. При завершении этих работ (04.03.06) из тупика квершлага пришла воздушная волна (взрыв метановоздушной смеси в изолированной части квершлага), 4 чел. получили травмы от механического воздействия ударной волны, из которых 2 — смертельные. Основные причины аварии (04.03.06): образование непроветриваемого тупика в квершлаге после возведения взрывоустойчивых перемычек, изолирующих аварийный участок; накопление метана взрывоопасной концентрации в тупике за счет выноса метана через взрывоустойчивую перемычку из выработок аварийного участка; возведение изолирующей перемычки вблизи аварийного участка без требуемого отбора проб воздуха специалистамиВГСЧ; активизация списанного пожара и проникновение высокотемпературного импульса через перемычку в загазованную часть квершлага в результате изменения вентиляционного режима при возведении изолирующих перемычек. Комиссия не исключает возможности воспламенения метана и по другой причине, связанной с самовозгоранием угля по пласту Горелому. 02.04.06. В цехе-шахте «Коркинская» ОАО «Че-лябинскуголь» при закладке пустот за крепью в забое монтажной камеры лавы № 54 по пласту Подчумлянскому увеличилось горное давление, вызвавшее смещение пород кровли и деформацию крепи. В результате было травмировано 4 чел., из них 2 — смертельно. Основные причины аварии: внезапное повышение горного давления, наличие пустот за крепью выработки, невыполнение в полном объеме работ по креплению забоя и пород кровли анкерами, низкий уровень производственного контроля за состоянием промышленной безопасности при проведении монтажной камеры и низкая трудовая дисциплина. 22.05.06. В 000 «Шахта им. Ворошилова» 000 «УК «Прокопьевскуголь» при проведении разрезной печи № 7 по пласту Характерному (система отработки — блоковое обрушение из разрезных печей) обрушился уголь в незакрепленной печи, в результате 2 человека получили смертельные травмы (механическая асфиксия). Основные причины группового несчастного случая: проведение разрезной печи № 7 в зоне геологического нарушения снизу вверх (вместо сверху вниз в соответствии с паспортом ведения работ на выемочном участке) без применения специальных мероприятий; ослабление производственного контроля инженерно-техническими работниками участка и шахты за ведением горных работ. 14.08.06. В 000 «Шахта «Первомайская» ОАО «Компания «Кузбассуголь» при проведении конвейерного штрека комбайном КСП-33 произошел внезапный выброс угля и газа, при этом было травмировано 4 чел., из них3 — смертельно. Основные причины аварии: наличие больших площадей обнажения кровли, образовавшихся при предыдущем выбросе (15.01.05); работа комбайна в нижнем борту штрека, что привело к активизации процесса сдвижения кровли и мгновенному возрастанию нагрузок на призабойную зону пласта; недостаточная оценка геомеханического состояния горного массива в окрестности конвейерного штрека после внезапного выброса-(15.01.05) и последующего обрушения пород кровли в выработке (30.06.06). Совокупность событий, происшедших 15.01.05 и 30.06.06 привела к изменению напряженно-деформированного состояния сложного по своей структуре горного массива. При этом предусмотренные мероприятия по предотвращению внезапных выбросов не смогли обеспечить необходимый уровень безопасности даже при кратковременном техногенном воздействии на забой штрека. 'Аварии способствовало: проведение конвейерного штрека в зоне влияния неспрогнозированного разрывного нарушения, вследствие чего создавались условия для динамического воздействия пород кровли на краевые части пласта в окрестности выработки с последующим перерастанием процесса высыпания горной массы во внезапный выброс угля и газа; высокая природная газоносность пласта (23-25 м3/т) и значительная глубина горных работ (508 м от дневной поверхности); внутрипластовая нарушенность угля и внутрипластовое давление газа около 10 МПа; некачественное крепление конвейерного штрека после выброса 15.01.05. Как показал анализ, технические и организационные причины аварии распределились поровну. Основная доля технических причин аварий — отступление от требований проектной, технологической документации; несоответствие проектных решений условиям производства и обеспечения безопасности; недостаточная изученность технологических процессов. Причем среди технических причин около 80 % приходится на человеческий фактор. В результате более 92 % всех причин несчастных случаев относится к человеческому фактору, который является подавляющим в возникновении несчастных случаев со смертельным исходом. Анализ основных причин травм и аварий показал, что распределены они следующим образом: 27 % — нарушения технологии производства работ; 27 % — неправильная организация работ; 18 % — неэффективность производственного контроля; 1.8 % — нарушения производственной дисциплины; 10 % — низкий уровень знаний требований норм и правил безопасности. Таким образом, основные меры, позволяющие улучшить состояние промышленной безопасности на угольных предприятиях, — повышение роли производственного контроля, ответственности за состояние промышленной безопасности всех участников производственного процесса — от первых руководителей до непосредственных исполнителей. Добыча угля подземным способом характеризуется крайне сложными горно-геологическими условиями, отсутствием рациональных и безопасных технологий, весьма высокой газоносностью и нарастающей опасностью газодинамических проявлений с углублением работ. Основные вопросы, требующие решений, напрямую влияющих на состояние промышленной безопасности в угольной промышленности, — реконструкция и техническое перевооружение угольных шахт (вентиляция, дегазация, борьба с угольной пылью, прогноз и предотвращение газодинамических явлений). Ежегодное увеличение глубины горных работ осложняет ситуацию с промышленной безопасностью на шахтах. Вентиляционные сети шахт чрезмерно усложнены и перенасыщены диагональными сбойками между выработками с поступающими и исходящими струями воздуха, что, в свою очередь, приводит к значительным его утечкам. Комбинированные схемы проветривания практически исчерпали свои возможности. Необходимо ускорить перевод действующих уклонных полей на более безопасную бремсберговую схему проветривания. Особую опасность представляет высвобождающийся при ведении горных работ аккумулированный в массиве горных пород метан. Наиболее эффективный метод борьбы с газом на шахтах — дегазация пластов и вмещающих пород. Качество дегазации за последнее время ухудшилось, парк вакуум-насосов морально и технически устарел. Необходимо обеспечить шахты контрольно-измерительной аппаратурой, стандартными запорными устройствами, водоотделителями и т.д., ускорить работы по прокладке и замене непригодных к эксплуатации газопроводов. Актуальной остается проблема борьбы с угольной пылью. Системы орошения выемочных и проходческих комбайнов не обеспечивают в полной мере эффективное пылеподавление при выемке угля и защиту при воспламенении метановоздушной смеси от фрикционного искрения. Практически не ведется работа по устранению пыли в выработках, по которым уголь транспортируют ленточными конвейерами. На многих шахтах, где применяется предварительное увлажнение угольного массива, эффективность этого способа оказалась крайне низкой, и зачастую сводится к формальному проведению предварительного увлажнения вновь вводимых очистных и подготовительных забоев. Необходимо создать аппаратуру контроля за параметрами бурения скважин (длина, диаметр, объем закачанной воды и т.д.). Актуален также вопрос механизации осланцевания горных выработок (особенно большого сечения), которые вручную качественно обработать невозможно. С углублением горных работ возрастает горное давление, что способствует усилению динамической активности ударо- и выбросоопасности пластов. Существующие способы профилактической обработки практически не используются, а новые не разрабатываются. Неудовлетворительно ведутся работы по закладке выработанного пространства горных выработок, вследствие чего происходит большое количество эндогенных пожаров. В то же время анкерная крепь, практически исключающая закрепное пространство, применяется в недостаточных объемах. Работы по исследованию процессов накопления и горения метана в выработанных пространствах, перемещения его в действующие выработки с угрозой взрыва, предусмотренные решением Правительственной комиссии по расследованию аварии на шахте «Есаульская», не проводятся. Реструктуризация угольной промышленности вызвала негативные моменты в вопросах экологии и охраны недр. Массовое закрытие угольных предприятий путем их затопления отрицательно влияет на рядом работающие шахты и создает угрозу их безопасности (прорывы воды, затопление действующих предприятий). Однако и при существующем положении дел состояние промышленной безопасности угольных предприятий может быть значительно улучшено. Необходимо установить особый контроль за выполнением в полном объеме угольными предприятиями мероприятий, предусмотренных актами расследования аварий и травм со смертельным исходом. Функционирование служб производственного контроля угольных предприятий должно быть активизировано и приведено в полное соответствие с постановлением Правительства Российской Федерации от 10 марта 1999 г. № 263 «Об организации и осуществлении производственного контроля за соблюдением требований промышленной безопасности на опасных производственных объектах». При неоднократных замечаниях о неудовлетворительной работе служб производственного контроля, необходимо привлекать лиц, осуществляющих такой контроль, к ответственности за нарушение законодательства. Горному надзору нужно активнее использовать предоставленные ему права и шире применять меры наказания, предусмотренные законодательством в отношении физических и юридических лиц, допустивших нарушения в области промышленной безопасности. Учитывая огромное количество проблем при добыче угля подземным способом, можно сделать выводы, что собственникам угольных компаний не удастся в один момент решить проблемы обеспечения промышленной безопасности на предприятиях темпами, опережающими их нарастание. Необходима четкая программа по планированию роста добычи угля, учитывающая вопросы технологического и технического перевооружения угольных предприятий, обеспечения промышленной безопасности горных работ. 2.6 Снижение взрывоопасности метана при подземной добыче угля с использованием технологии <<ПГУ - Метан >>. В последние годы резко возросло число взрывов и вспышек метана при подземной добыче угля, и особенно, — на газоносных шахтах Кузбасса. Многие из этих случаев имеют катастрофические последствия, в том числе и по количеству человеческих жертв. Причины известны. Также известны и мероприятия, выполнение которых позволяет избежать взрывов и их тяжелых последствий. Во-первых, это налаживание правильной системы вентиляции и режима проветривания всех выработок шахты. Во-вторых, стопроцентное обеспечение работоспособности всех систем защиты от метановой опасности и аварийных блокировок аппаратуры. И в-третьих, обязательное проведение предварительной дегазации углепородного массива, разрабатываемого подземным способом. Выполнение первых двух из вышеперечисленных мероприятий в состоянии практически полностью предотвратить взрывы и вспышки метана. Пути и методы реализации таких мероприятий, хорошо известны и не требуют выработки каких-либо принципиально новых научных и технических решений. Однако условие обеспечения выполнения данных двух мероприятий будет служить объективным препятствием для достижения высоких нагрузок на забой и, следовательно, высокой производительности труда при добыче угля, требуемых для получения большей прибыльности предприятия. Это обстоятельство объясняется тем, что только за счет организации системы проветривания выработок, в случае высоких нагрузок на забой, не удастся снизить концентрацию выделяющегося в больших объемах метана в выработках до допустимых пределов. Поэтому всегда будет существовать верхний предел добычи угля по данному фактору. И только выполнение третьего из перечисленных выше мероприятий (в дополнение первым двум) позволит обеспечить необходимые условия для безопасного, с позиции газового фактора, повышения нагрузки на забой по добыче угля до уровня, соответствующего требованиям рентабельности производства. Однако реализация этого мероприятия как раз и является наиболее сложной проблемой и требует разработки новых научных и технических предложений. «Обычная» дегазация массива скважинами, пробуренными с поверхности, дает очень низкий эффект. Из практики известно, что результативность дегазации неразгруженного массива не превышает 5-10 %. В 70-80-е гг. проводились крупномасштабные эксперименты по гидроразрыву и гидрорасчленению угольных пластов для повышения эффективности их дегазации. Было установлено, что после такого воздействия угольные пласты настолько сильно нарушаются, что становятся малопригодными для последующей отработки шахтным способом. Наиболее действенный способ повышения эффективности предварительной дегазации горного массива — разгрузка его с помощью подработки, т.е. выемки нижерасположенного пласта. Однако данная подработка может быть осуществлена только непосредственно в период работы шахты по добыче угля, и дегазация массива не будет носить предварительный характер. Как известно, в Кузнецком бассейне все угольные пласты залегают в свитах. В принципе существует возможность вначале отработать нижележащий пласт свиты механизированным способом, подработав, разгрузив и эффективно дегазировав вышележащий углепородный массив, а затем в нисходящем порядке отрабатывать все остальные пласты свиты, содержание метана в которых будет к тому времени значительно снижено. Однако существуют обстоятельства, серьезно препятствующие реализации такого способа отработки свиты газоносных угольных пластов: нижележащий, отрабатываемый в данном случае первый из свиты пласт имеет сложные горно-геологические условия залегания (самые высокие газоносность, горное и газовое давление, склонность к внезапным выбросам угля и газа, горным ударам); большая глубина горных работ. Поэтому в результате применения такого метода отработки месторождения можно получить обратный эффект, поскольку вероятность катастрофических последствий при отработке самого опасного по газу (нижележащего) пласта значительно повышается. Успешному разрешению данной проблемы может способствовать использование для предварительной дегазации и разгрузки горного массива разработанной авторами комбинированной технологии «ПГУ-метан» [1, 2], которая предполагаетотработку нижележащего угольного пласта методом подземной газификации, разгрузку и дегазацию вышележащего горного массива. Сущность предлагаемой технологии состоит в том, что на горном отводе поочередно строятся и эксплуатируются два предприятия двух различных типов: станция подземной газификации угля (ПГУ) и угольная шахта. Пример реализации технологии «ПГУ-метан» в условиях разработки типичного горного отвода размером 2x3 км, содержащего свиту из нескольких пологих угольных пластов, показан на рисунке. На первом этапе разработки месторождения строится станция ПГУ, включающая поверхностный комплекс и подземный газогенератор. Последний подготавливается посредством бурения с поверхности до газифицируемого пласта ряда технологических скважин различного назначения. На строительство станции ПГУ, согласно расчетам авторов, потребуется год. Одновременно с подготовкой подземного газогенератора сооружается дегазационная система следующей конструкции. На верхний пласт свиты бурят вертикальные дегазационные скважины, расстояние между которыми соответствует диаметру действия дегазационных скважин — 100-300 м. На устья скважин устанавливают газоотсасывающиеустановки, подключенные к магистральному трубопроводу. Для газификации выбирается один из нижележащих пластов мощностью не менее 3 м с тем, чтобы обеспечить эффективную подработку вышележащего массива. Залегающие ниже пласты меньшей мощности (в случае их наличия) оставляют неприкосновенными. В процессе газификации данного нижележащего пласта образуется выгазованное пространство, заполненное обрушенными породами, а выше него возникает зона обрушения пород кровли высотой (10*1 |