|

|

Абахов Бутадиен-стирольный каучук. Практическая работа по дисциплине введение в профессиональную деятельность (наименование дисциплины) на тему

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РФ

ВОРОНЕЖСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИНЖЕНЕРНЫХ ТЕХНОЛОГИЙ

КАФЕДРА ИНФОРМАЦИОННЫХ И УПРАВЛЯЮЩИХ СИСТЕМ

ПРАКТИЧЕСКАЯ РАБОТА

ПО ДИСЦИПЛИНЕ

Введение в профессиональную деятельность

(наименование дисциплины)

НА ТЕМУ: Изучение технологического процесса и постановка задач автоматизации

для направления 15.03.04 - “Автоматизация технологических процессов

и производств”

Выполнил ______________ .

(подпись, дата) (инициалы, фамилия, № зачетной книжки)

Принял _______________ _

(подпись, дата) (инициалы, фамилия)

ВОРОНЕЖ 2021

Цель задания:

1) изучить регламент технологического процесса и конструктивные особенности технологического оборудования;

2) сформулировать задачи контроля, регулирования, блокировки и сигнализации технологических параметров и подобрать средства автоматизации для решения этих задач.

Постановка задачи

Для заданного технологического процесса найти по справочникам конструкции технологического оборудования и описание их устройства. Провести анализ технологического процесса как объекта управления и построить структурную схему объекта управления. Сформулировать задачи контроля, регулирования, блокировки и сигнализации технологических параметров. Используя справочники по автоматизации подобрать приборы и средства автоматизации для решения поставленных задач.

Описание регламента технологического процесса

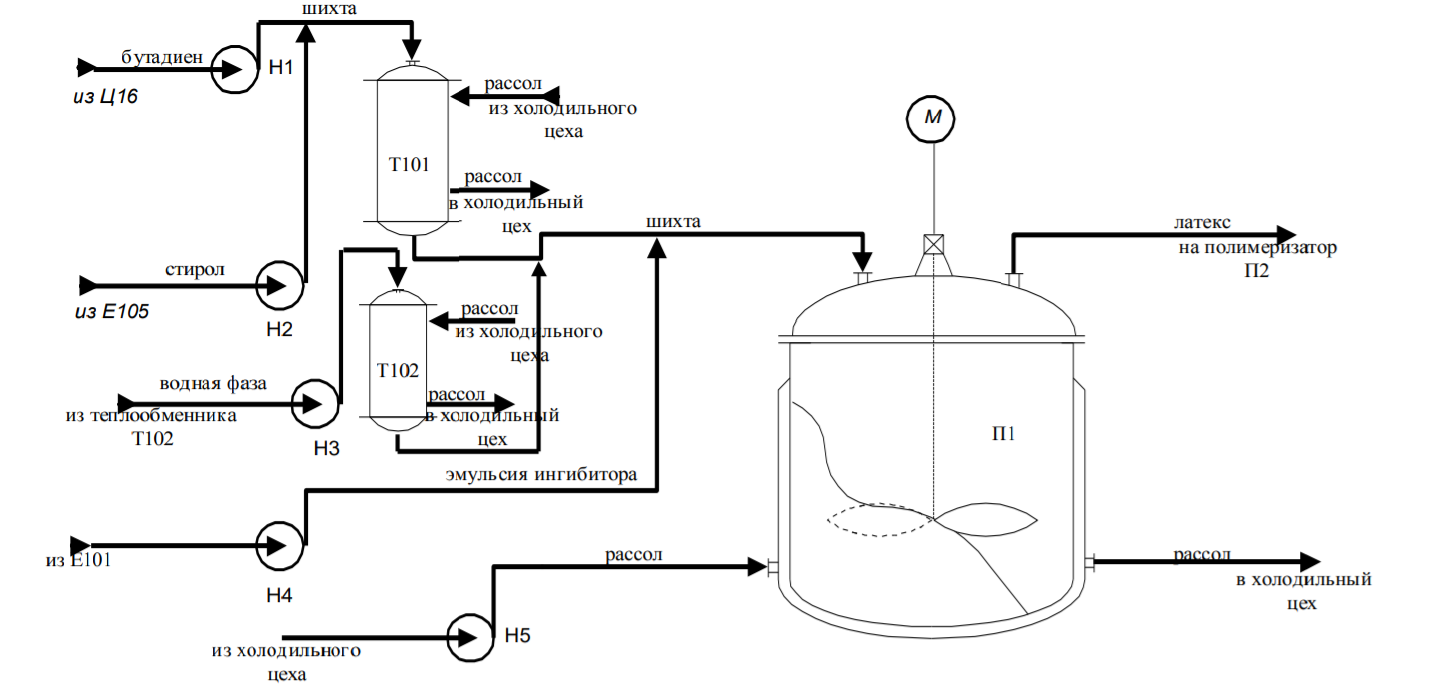

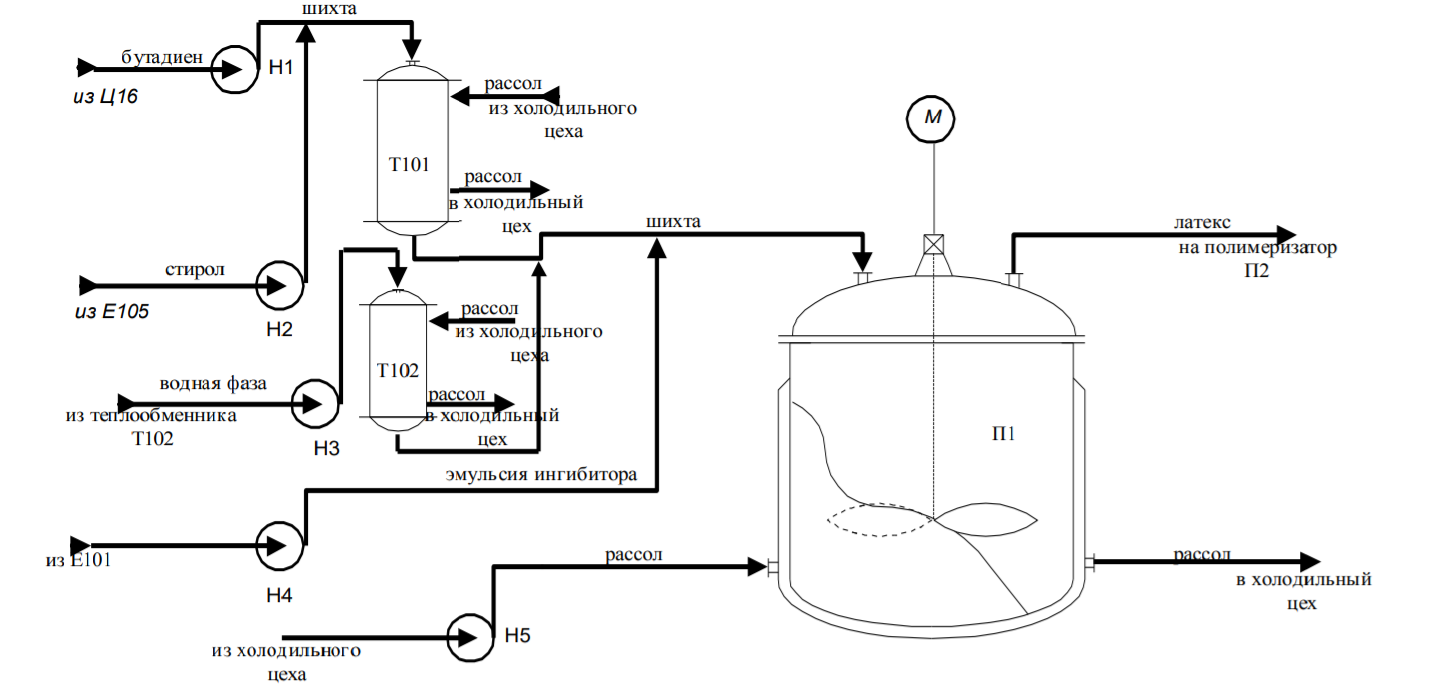

Бутадиен-стирольный каучук (СКС) получают в полимеризационных батареях (рис. 4.22). Углеводородная шихта представляет смесь бутадиена (расход 10,5 - 11 м3 /ч, рН 10 - 10,5) со стиролом (расход 4,5 - 4,8 м3 /ч) в потоке при соотношении 70:30 направляется в холодильник Т101, где охлаждается рассолом до температуры 2 - 5 оС. Данные компоненты подаются насосами Н1 и Н2. Водная фаза в количестве 17 - 17,5 м3 /ч и рН 10 - 11 насосом Н3 подается через холодильник Т102, где происходит ее охлаждение рассолом до температуры 11 - 14 оС и подается на смешение с углеводородной шихтой. Для инициирования процесса туда же подается эмульсия ингибитора (расход 0,35 - 0,45 м3 /ч) насосом Н4. Приготовленный мономер поступает в полимеризационную батарею П1-П10. Полимеризатор представляет собой автоклав с рубашкой, в которую подводится рассол для отвода тепла, выделяющегося при полимеризации. Аппарат имеет ме- 143 шалку с приводом, регулирующим частоту вращения. Рассол подается насосом Н5. Общий расход рассола по всем холодильникам - 30 м3 /ч. Данный процесс является экзотермическим, но за счет съема теплоты температура в полимеризаторе не превышает 4 - 8 оС. По мере перетока латекса из одного полимеризатора в другой степень конверсии достигает 65 -70 %.

Устройство (конструкция) технологического оборудования

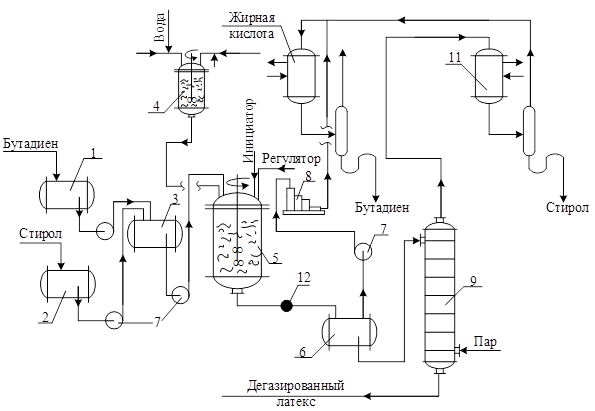

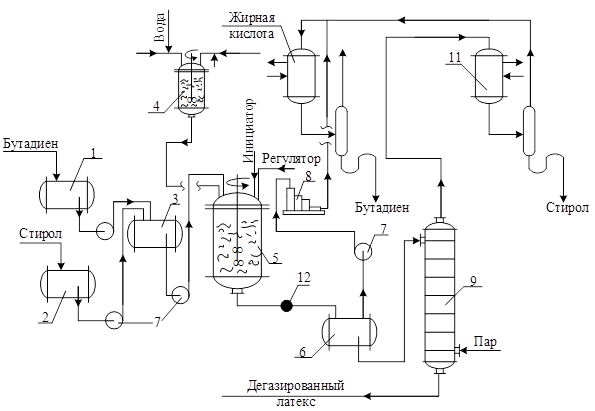

Бутадиен-стирольный тройной блоксополимер ДСТ-30 получается периодическим способом в стандартных полимеризаторах объемом 20 м3. Технологический процесс включает следующие стадии: химическая очистка компонентов шихты; получение блоксополимера; стабилизация; дегазация; гранулирование и упаковка каучука. Рис. 2. Схема подготовки исходных продуктов и полимеризации при получении ДСТ-30: , 2, 3, 10, 11, 12 - меринки; 4,5,6 - титраторы; 7, 8, 9 - смотровые фонари; 13, 14, 15. 17, 20, 22 - насосы; 16 - полимеризатор; 18 - фильтр; 19 - интенсивный смеситель; 21 - усреднитель; 23, 24 - аппараты для приготовления катализатора; 25 - аппарат для приготовления стабилизатора. I - толуол; II - стирол; III - бутадиен; IV - дилитийполидивинил; V - бутиллитий; VI - стабилизатор; VII - рассол; VIII - полимеризат на выделение; IX - вода. Для дезактивации примесей, реагирующих с катализатором, растворитель, стирол и бутадиен из мерников 1, 2 и 3 (рис. 2) подаются на титрование раствором литийорганических соединений в аппараты 4, 5 и 6, снабженные мешалками и рубашками для подачи рассола. Растворы литийорганических соединений готовятся в аппаратах с мешалками 23 и 24 разбавлением концентрированных продуктов растворителем, очищенным от примесей и осушенным, по обычным схемам. В качестве растворителя при получении ДСТ-30 используют толуол или смешанный циклогексан-гексановый растворитель. Оттитрованные до слабо-коричневой окраски компоненты шихты через соответствующие смотровые фонари сливаются в мерники 10, 11 и 12, откуда насосами 13, 14 и 15 дозируются в полимеризатор 16 в такой последовательности: вначале из мерника 10 насосом 15 подается рассчитанное количество растворителя, затем из мерника 11 насосом 14 загружается половина стирола, после чего из мерника 24 - необходимое количество раствора катализатора.

Анализ технологического процесса как объекта управления

Расход рассола Температура шихты

Расход рассола Температура водной фазы

Температура Температура

шихты водной

фазы

П1

расход бутадиена

температура в полим-ре

расход водной фазы

расход эмульсии ингибитора

переток латекса

расход россола

Задачи контроля, регулирования, блокировки и сигнализации технологических параметров

Контролировать:

- температуру в сушильной камере и воздуха после теплообменника;

- расход воздуха в сушильную камеру;

- давление в сушильной камере;

- интегрированный расход пара на установку, его температуру и давление;

- влажность в сушильной камере.

Стабилизировать:

- расход пара в змеевике с коррекцией по температуре в сушильной камере;

- расход воздуха с коррекцией по давлению в сушильной камере;

- температуру воздуха после теплообменника, путем изменения подачи пара с коррекцией в режиме НЦУ по влажности в сушильной камере.

Сигнализировать:

- завышение давления в сушильной камере;

- падение давления пара.

Блокировать:

- подачу пара, работу вентиляторов воздуха и двигателя конвейера в случае завышения давления в сушильной камере или падении давления пара.

Реализовать схему управления работой электродвигателей вентилятора и конвейера.

5. Краткое описание приборов для решения задач автоматизации

1.Датчик температуры ТКП-100

Термометр контактный показывающий

Назначение

ТКП предназначены для измерения и контроля температуры твердых, жидких, газообразных и сыпучих веществ, обеспечи-

вают измерение температуры как нейтральных, так и агрессивных сред.

ТКП используются в системах автоматического контроля, регулирования и управления технологическими процессами в ме-

таллургии, машиностроении, химической промышленности, энергетике, в том числе на объектах использования атомной

энергии.

Краткое описание:

ТКП являются переконфигурируемыми потребителем приборами, с индикацией текущего значения измеренной величины; просмотр и изменение параметров конфигурации производятся посредством кнопочной клавиатуры;

в соответствии с НП-001-97 (опб-88/97) и НП-016-05 относятся к классам безопасности 2, 3, с приемкой уполномоченной организацией оао «концерн росэнергоатом», 4 — без приемки;

Индикация значения измеряемой величины и уставок происходит на жидкокристаллическом индикаторе позитивного

типа (черные буквы, белый фон);

Отображение значения измеряемой величины осуществляется на 4-разрядном цифровом индикаторе и в виде графической шкалы с отображением положения значения измеряемой величины относительно уставок;

ТПК имеют 2 уставки и 2 электромагнитных реле каналов сигнализации, уставки настраиваются потребителем;

В состав ТПК входит первичный термоэлектрический преобразователь сопротивления с нсх pt100 по гост 6651-2009;

Функции

|

Показания

|

Диапазон измерения температурв

|

от -50 до +200

или

от 0 до +500

|

Напряжение питания

|

220В

или

=220В

|

Гарантийный срок эксплуатации

|

2года (для tmax ≤ 350 °С);

1 год (для 350 °С < tmax ≤ 500 °С)

|

2. Датчик влажности МПР 51

Функциональные возможности прибора овен МПР 51:

•измерение трех параметров:

- температуры камеры («сухого» термометра) Т-сух;

- температуры «влажного» термометра Т-влаж;

- температуры продукта Т-прод

•вычисление двух дополнительных параметров:

- разности температур Т= Т-сух – Т-прод;

- влажности психрометрическим методом (по показаниям «сухого» и «влажного» термометров)

•два пид-регулятора для поддержания любых двух из пяти вышеперечисленных величин с высокой точностью

•четыре выходных реле для подключения тэнов, охладительных систем, задвижек и других исполнительных устройств

•регулирование по заданной пользователем программе

•дополнительное реле и 8 транзисторных ключей:

- для сигнализации об аварии и об окончании выполнения программы;

- для управления дополнительным оборудованием

•авто настройка пид-регуляторов

•уровни защиты настроек прибора для разных групп специалистов

•регистрация контролируемых параметров на ПК через адаптер сети овен АС2 по интерфейсу RS-232

•конфигурирование на ПК с помощью программы-конфигуратора (для подключения к ПК используется специальный кабель)

Диапазон измерения при использовании:

Функция

|

Наименование

|

Показания

|

Температура

|

датчика ТСП, TP100

датчика ТСМ

|

от –80 до +750 °С

от –50 до +200 °С

|

Напряжение

|

-

|

150…242В

|

количество входных каналов 5 из них:

– температуры 3

– положения задвижки 2

количество каналов регулирования 2

количество выходных реле 5

количество выходных транзисторных ключей 8

3. Датчик давления

Измерение давления на выходе из емкости и измерение уровня в емкости (по гидростатическому давлению) осуществляется с помощью следующих датчиков:

- датчик ПД100-ДИ (рис. а), предназначенный для непрерывного преобразования избыточного давления воды в емкости в унифицированный сигнал постоянного тока 4…20 мА;

- датчик ЭЛЕМЕР АИР-30 (рис. б), обеспечивающий непрерывное преобразование гидростатического давления в емкости в один из унифицированных сигналов постоянного тока (задается при программировании прибора).

Для питания датчиков давления используется блок питания БП145-Д4-5.

Основные технические характеристики используемых датчиков приведены в табл. 2.

Электромагнитные расходомеры-счетчики

FLONET FN20XX.1

Список

|

Показания

|

Номинальное давление

|

от 0,6 до МПа

|

Температура

|

до 150 °С

|

Гарантийный срок

|

2 года

|

Назначение:

Расходомеры-счетчики электромагнитные FLONET FN 20XX.1 предназначены для измерений объемного расхода.

Функции и возможности:

• измерение значений текущего объемного расхода жидкости проходящей в обе стороны, с отображением направления движения на дисплее расходомера;

• измерение скорости потока и отображение в % от выбранного значения с максимальной скоростью до 10 м/с;

• работа в режиме дозирования;

• передача данных через интерфейс RS-485;

• выбор единицы измерения расхода жидкости: л/с, л/мин, л/ч, м3/с, м3/мин, м3/ч, галлоны/с, галлоны/м и т.д.;

• автоматическая очистка электродов;

• функция установки нуля;

• оповещение о пустой трубе для DN от 50 мм

Технические характеристики:

• Компактное и раздельное исполнения;

• Номинальное давление — 0,6…4 МПа;

• Потери давления — не более 0,1 бар;

• Материалы электродов — нержавеющая сталь класс 1.4571 (17248), хастеллой C4, платина, тантал, титан;

• Динамический диапазон Qмакс/Qмин — 100;

Запорные клапаны с газовым приводом

GPLX 80-150

Клапаны GPLX представляют собой автоматические двухступенчатые (on/off) регулирующие, нормально закрытые (NC) клапаны. Они предназначены для линий оттаивания горячими парами хладагента, всасывающих линий и других областей применения. Клапаны GPLX представляют собой угловые клапаны с присоединениями под сварку.

Клапан может использоваться для всех распространенных не воспламеняющихся хладагентов, R717, а также не вызывающих коррозию газов/жидкостей в зависимости от совместимости с герметизирующим материалом. Не рекомендуется использование для воспламеняющихся углеводородов.

Список

|

Показания

|

Температура

|

от -60 до 150 °С

|

Давление

|

до 40 бар

|

Срок эксплуатации

|

2 года

|

6.Устройства ввода/вывода

Модуль ввода аналоговый ОВЕН МВА8 используется для подключения технологических датчиков.

МВА8 обеспечивает цифровую фильтрацию и коррекцию входных сигналов, масштабирование показаний датчиков с унифицированным выходным сигналом (активных датчиков). Передача измеренных значений осуществляется по интерфейсу RS-485.

Модуль вывода управляющий ОВЕН МВУ8 используется для формирования управляющих воздействий на исполнительные устройства.

МВУ8 обеспечивает непосредственное управление ИМ по сигналам, полученным по сети RS-485 от контроллеров ТРМ151, СПК270.

Модуль расширения ОВЕН МР-1 может использоваться для управления твердотельными реле и клапанами.

Модуль МР-1 обеспечивает увеличение количества выходных элементов МВУ8.

Регистратор многоканальный технологический РМТ 69L

Многоканальный видеографический регистратор РМТ 69L используется для контроля и регистрации значений технологических параметров нагревательной установки

Регистратор имеет 6 универсальных аналоговых и 4 дискретных входов, 16 релейных выходов. РМТ 69L поддерживает связь по интерфейсам RS-485 и Ethernet (Modbus TCP).

Сенсорный панельный контроллер СПК207

Для обработки информации, поступающей по сети от устройства ввода МВА8, и выдачи управляющих воздействий с помощью устройств вывода МВУ8, МР1 используется панельный программируемый логический контроллер с сенсорным управлением СПК207

Отличительные характеристики контроллера СПК207: графический сенсорный экран с диагональю 7 дюймов; дополни-тельные кнопки управления со светодиодной индикацией; четыре независимых последовательных интерфейса RS-232, RS-485, CAN для связи с внешними устройствами; встроенная операционная система Linux; поддержка протоколов Modbus/OWEN/Canopen.

В зависимости от выбранного с помощью переключателя режима управления нагревательная установка управляется либо контроллерами ТРМ151 и СПК207, либо рабочей станцией (ПЭВМ).

Выводы

Для заданного технологического процесса сушки изучена конструкция оборудования, проведен анализ процесса как объекта управления и разработана его структурная схема, сформулированы задачи контроля, регулирования, блокировки и сигнализации технологических параметров процесса и выбраны из справочников средства автоматизации, с помощью которых можно решить поставленные задачи по управлению процессом. |

|

|

Скачать 1.81 Mb.

Скачать 1.81 Mb.