Гудкова - Авангардные концепции - полная статья 23 с. Практика применения концепций организации производства по

Скачать 0.86 Mb. Скачать 0.86 Mb.

|

1 2 УДК 338.242 Практика применения концепций организации производства по выполнению государственного оборонного заказа  Гудкова Оксана Евгеньевна кандидат экономических наук, доцент кафедры государственного, муниципального и корпоративного управления ФГБОУ ВО «Рязанский государственный радиотехнический университет» Аннотация. Сокращение объемов государственного оборонного заказа ожидаемо негативно скажется на финансовом положении многих оборонных предприятий, своевременно не принявших мер по диверсификации выпускаемой продукции. В качестве причин подобной ситуации руководители таких предприятий назовут отсутствие спроса, дороговизну заемных средств, неприспособленность станочного парка и множество других важных на их взгляд обстоятельств. Вместе с тем, как показал анализ, одной из главных причин неспособности предприятий ОПК к быстрому реагированию на изменившуюся конъюнктуру, являются консервативные решения в построении их производственных систем. В статье анализируется опыт успешного освоения прогрессивных концепций оборонными предприятиями и проблемы, сопровождающие этот процесс. Ключевые слова: оборонно-промышленный комплекс, предприятия, гособоронзаказ, прогрессивные концепции организации производства, информационные технологии. PRACTICE OF APPLYING THE CONCEPTS OF ORGANIZATION OF PRODUCTION FOR THE IMPLEMENTATION OF THE STATE DEFENSE ORDER Gudkova Oxana Eugenievna Candidate of Economic Sciences, Associate Professor of the Department of State, Municipal and Corporate Management of FSBOU "Ryazanskiy State Radio Engineering University" Abstract. The reduction in the volume of the state defense order is expected to have a negative impact on the financial position of many defense companies that did not take timely measures to diversify their products. As the reasons for this situation, the managers of such enterprises will name the lack of demand, the high cost of borrowed funds, the unsuitability of the machine Park and many other important circumstances in their opinion. At the same time, as the analysis showed, one of the main reasons for the inability of defense enterprises to respond quickly to the changed market conditions is conservative decisions in the construction of their production systems. The article analyzes the experience of successful development of progressive concepts by defense enterprises and the problems that accompany this process. Keywords: military-industrial complex, enterprises, the state defense order, the progressive concept of production organization, information technology. Введение. В общении с руководителями оборонных предприятий на вопрос о том, применяют ли они в своей практике современные способы организации производства, часто можно услышать в ответ, что это – не самая первостепенная проблема для них. Гораздо важнее задачи выигрыша тендера на поставку продукции по гособоронзаказу (ГОЗ), получения льготного кредита и/или субсидии, приобретения современного оборудования… И только если произойдет что-либо экстраординарное, выходящее за рамки привычного им течения событий, они станут рассматривать целесообразность каких-либо новаций в системе организации производства. Вместе с тем, начавшееся сокращение ГОЗ относится именно к таким форс-мажорным обстоятельствам. Если обратиться к данным о динамике основных показателей работы ОПК – таблица 1, – то можно подсчитать, что на сокращении ГОЗ за 2017-2018 гг. оборонные предприятия потеряли порядка 803 млрд рублей или 38% от объема ГОЗ 2016 г. А при условии средней загрузки мощностей по ОПК на предельно низком уровне в 30%, еще почти сорокапроцентное снижение этой загрузки может быть приравнено к близкой экономической катастрофе. Таблица 1. Динамика основных показателей работы ОПК [1, с. 606]

Методы. Статья подготовлена на основании анализа материалов ряда оборонных предприятий, внедряющих современные методы организации производства, и имеет, в основном обзорный характер, создавая основу для выработки конструктивных рекомендаций по расширению практики успешного освоения прогрессивных концепций оборонными предприятиями и снижению остроты проблем, сопровождающих этот процесс. Результаты. Понимание целесообразности использования современных подходов в организации производственных систем,1 впервые получивших свое воплощение на отдельных предприятиях ОПК (ПАО «Компания «Сухой», ОАО «НПК «Иркут»), было поддержано на высшем уровне управления комплексом в 2015 г., когда приказом Минпромторга России от 30 апреля 2015 г. № 1029 в состав Системы показателей комплексной оценки состояния и динамики развития организаций оборонно-промышленного комплекса впервые были включены сведения о внедрении на предприятиях ОПК системы «бережливого производства» (англ. – «Lean manufacturing»). В частности, министерством начали контролироваться: сам факт наличия системы бережливого производства на предприятии, количество внедренных комплексных проектов, основанных на концепции бережливого производства; рост выручки от продажи продукции (работ, услуг); отношение остатков готовой продукции к выручке; отношение остатков незавершенного производства к объему произведенной продукции; отношение запасов к объему произведенной продукции; отношение себестоимости произведенной продукции к объему произведенной продукции; доля потерь от брака в себестоимости; численность пострадавших при несчастных случаях на производстве [2]. ФГУП «ВНИИ «Центр» – организацией, уполномоченной проводить комплексную оценку предприятий комплекса, – были получены и обобщены первые результаты этой работы – рисунок 1. Следует отметить, что достаточно высокие показатели доли организаций, внедрявших положения концепции «бережливого производства», пока не отражают масштабов распространения и глубины проникновения современных воззрений на способы построения производственных систем оборонных предприятий.  Рисунок 1. Доля организаций ОПК, внедрявших систему «бережливого производства» в 2014-2016 гг. [3, с. 48] Согласно теории, состав основных инструментов данной концепции можно представить в виде таблицы 2, устанавливающей соответствие между видами потерь на производстве и способами их устранения. Между тем, исследование показало, что предприятия ОПК используют далеко не весь спектр перечисленных инструментов, ограничиваясь наиболее простыми из них. Так, ПАО «Красногорский завод им. С.А. Зверева» заявляет, что «в сравнении с 2017 г. значительный прогресс отмечен в развертывании Системы 5Св производственных подразделениях, запущена пилотная программа в 14-ти цехах, по результатам данной программы целевой уровень в 3С достигнут в 7 цехах» [5, с. 10]. Если же вспомнить, что «Система 5С» – это всего лишь соблюдение таких простых принципов, как: «сортируйте: избавьтесь от всего ненужного; соблюдайте порядок: определите для каждой вещи свое место; содержите рабочее место в чистоте; стандартизируйте процедуры поддержания чистоты и порядка; совершенствуйте порядок, стимулируйте его поддержание» [4, с. 36], становится понятным, что предприятие находится в самом начале пути по внедрению «бережливого производства». Таблица 2. Состав основных инструментов концепции «бережливого производства» [4, с. 33]

Правда, следуя далее по тексту отчета, можно обнаружить, что ситуация на заводе лучше, чем позволяет судить первое впечатление. Об этом свидетельствует следующая ремарка: «Реализован проект по разработке и внедрению карт стандартных операций на процесс сборки изделия Зенитар 1х35, с целью обеспечения стабильности качества, выявления отклонений и улучшения существующих операций, как в разрезе исполнительской дисциплины, так и в разрезе технологических процессов (SOP – прим. авт.). С целью обеспечения равномерной сдачи изделий прицельной тематики реализован проект по анализу текущих операций, выявлению отклонений с последующей организацией единичного потока (п. 10 из таблицы 2 – прим. авт.) и формированием диаграммы Ямазуми1 для равномерного распределения загрузки по рабочим местам для сборки прицелов Ратник и ПО3-10х40. На участке станков с ЧПУ началась реализация проекта по внедрению TPM (п. 2 из таблицы 2 – прим. авт.). За период апробации данная система позволила снизить количество простоев и поломок оборудования благодаря непосредственному вовлечению в процесс обслуживания операторов станков» [5, с. 11]. ОАО «Завод им. В.А. Дегтярева» на двух производствах создало эталонные участки, на которых отрабатываются принципы, инструменты и методы бережливого производства для их последующего распространения. Пока это также отработка элементов «Системы 5С» [7]. АО «Гражданские самолеты Сухого» демонстрирует более масштабные результаты. «Проведены 24 lean-мероприятия по совершенствованию бизнес-процессов с использованием инструментов бережливого производства – отмечается в его годовом отчете за 2018 г. Для участия в lean-мероприятиях, совместно с lean-офисом в рабочие группы привлечено более 200 сотрудников по всем функциональным направлениям, работающих более чем в 20-ти структурных подразделениях. Система организации эффективного рабочего места «5С» внедрена на всех производственных участках летно-испытательной станции, во всех складах и участках подразделений складского комплекса. В процесс постоянных улучшений (Кайдзен) вовлечено более 77% численности персонала производственных и складских подразделений. Подали кайдзен-предложения: 80% персонала производственных участков цеха окончательной сборки; 90% персонала производственных участков цеха сборки фюзеляжа; 62% персонала складов и участков складского комплекса. Всего за 2018 г. работниками подано более 2000 кайдзен-предложений. Обучено основам бережливого производства 66% персонала, в том числе 13,4% численности руководителей» [8, с. 10]. На предприятии действует хорошо оснащенный учебный центр, в котором происходит это обучение. Элементы бережливого производства внедрены на предприятиях АО «Концерн «Калашников». В концерне организована Лаборатория процессов – хорошо оснащенный учебно-практический центр по подготовке сотрудников к реализации задач программы развития Производственной системы Концерна «Калашников» (ПСКК). Оборудование, размещенное в лаборатории, имитирует полноценное производство и дает возможность изучать свыше 30 ключевых технологических процессов по различным направлениям ПСКК – рисунок 2. Предприятия концерна освоили и продолжают углублять использование широкого круга инструментов исследуемой концепции, в том числе в направлениях, обозначенных пп. 1-3, 8, 12 и 13 таблицы 2 [10, с. 20]. В рамках проекта «Повышение эффективности производства» АО «Арзамасский приборостроительный завод имени П. И. Пландина» проведена диагностика текущего состояния производственного процесса изготовления деталей и узлов изделия 9Б837, разработаны текущая и целевая карта процесса, разработаны и реализованы мероприятия по достижению установленной цели сокращения производственного цикла на 35%. Реализация проекта, отмечается в [11], «позволяет повысить эффективность потока создания ценности за счет сокращения времени производства выбранных деталей и узлов изделия 9Б837 на 42%, а также сокращает уровень запасов незавершенного производства на 80% и перемещения деталей, входящих в состав изделия, на 5%.  Рисунок 2. Зоны обучения в лаборатории процессов АО «Концерн «Калашников» [9] В рамках другого проекта – «Совершенствование автономного обслуживания оборудования в производственных цехах», имевшего целью снижение выхода из строя оборудования, уменьшение холостого хода и мелких неисправностей, устранение снижения быстродействия (скорости) в работе оборудования, уменьшение дефектных деталей, устранение потерь при вводе в действие оборудования, внедрено автономное обслуживание (п. 2 таблицы 2 – прим. авт.) во всех производственных подразделениях предприятия. Стандартизирована работа по ежесменному автономному обслуживанию на всех типах оборудования как на универсальном, так и на оборудовании с ЧПУ. Организована работа по оценке автономного обслуживания во всех производственных подразделениях» [11, с. 40]. Достаточно широкое распространение положений концепции «бережливого производства» на предприятиях оборонно-промышленного комплекса связано с интуитивно понятным и востребованным заводчанами стремлением к снижению неоправданных потерь в различных областях производственной деятельности, а также, что немаловажно, пониманием пользы инструментов данной концепции в Минпромторге России. Однако, как показало исследование, оборонные предприятия пока не освоили полностью собственно идеологию «бережливого производства», которая определяется понятием процесса, состоящего из следующих шагов: определение ценности; определение потока создания ценности; организация движения потока; «вытягивание» продукции и/или услуги; непрерывное совершенствование (кайдзен). Несмотря на обилие информации о выдающихся результатах использования другой современной концепции «Six Sigma» зарубежными оборонными предприятиях («Motorola», «Allied Signal», «Texas Instruments Inc.», «Raytheon»), сведения о ее применении в российском ОПК ограничены лишь упоминанием ПАО «ОДК-Сатурн» (Рыбинск), которое в свое время выступило поставщиком американских авиастроителей («GE – Авиационные двигатели») и под их давлением было вынуждено подготовить порядка 20 специалистов в этой области, а также начать внедрение принципов этой концепции в работу предприятия. Остальные примеры касаются экспортно-ориентированных предприятий гражданских отраслей промышленности и подразделений зарубежных компаний в нашей стране. Исследователи сходятся во мнении, что происходит это в значительной степени из-за отсутствия внятной научно-методической и образовательной системы, которая могла бы быть адаптирована к нуждам предприятий ОПК без ущерба для сохранения государственной тайны. Однако, подобное объяснение не выдерживает критики при изучении содержания концепции «Six Sigma». Тем более, что ее возможности существенно дополняют потенциал «бережливого производства» – таблица 3. Таблица 3. Взаимное дополнение концепций «6 сигм» и «Бережливого производства» в интегрированной концепции «Lean Six Sigma» [12]

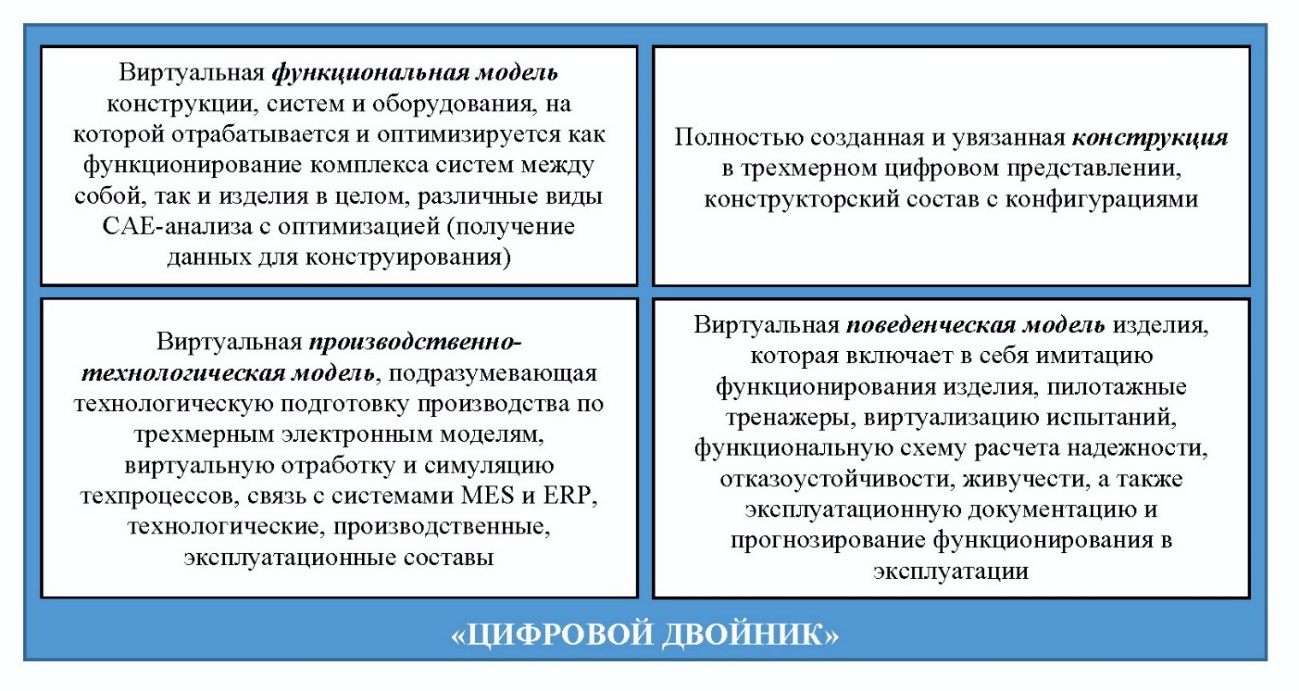

Из таблицы следует, что в «Lean Six Sigma» ответы на вопрос «как организовать деятельность?» взяты из концепции «Шесть сигм», а на вопрос «что делать?», в основном, из концепции «Бережливое производство». При этом используется объединенный набор измеряемых показателей, методов и инструментов совершенствования. Общая логика развития методов совершенствования организации производства может быть проиллюстрирован схемой на рисунке 3.  Рисунок 3. Логика развития методов совершенствования организации производства [13] Опрос 1700 специалистов в области САПР показал, что в 2019 г. применение положений концепции управления жизненным циклом изделия – PLM-систем (англ. – Product Lifecycle Management) – или CALS-технологий (англ. – Continuous Acquisition and Life cycle Support) – непрерывная информационная поддержка поставок и жизненного цикла – на отечественных предприятиях развивается стабильными темпами, чего нельзя сказать о нисходящих тенденциях в динамике локальных решений по автоматизации отдельных этапов жизненного цикла изделий (CAD/CAM/CAE),1 которые можно объяснить повышением значимости комплексного подхода в этой сфере – рисунок 4.   Рисунок 4. Динамика рынка средств автоматизации управления жизненным циклом изделий в России в 2019 г. [14] Данные информационно-управленческие технологии в первую очередь востребованы хозяйствующими структурами ОПК, ориентированными на выпуск высокотехнологичной продукции. В их числе предприятия АО «Вертолеты России», ОАО «ОДК», ПАО «Компания «Сухой», АО «НПК «Уралвагонзавод», АО «Балтийский завод», АО «ОКБ-Планета», АО «НПП «Радиосвязь», ПАО «Ярославский радиозавод», АО «ФНПЦ «Титан-Баррикады». Между тем удельный вес этих систем в структуре автоматизированных информационных систем пока незначителен – рисунок 5.  Рисунок 5. Укрупненная функциональная структура автоматизированных информационных систем в организациях ОПК [15, с. 99] «Из инженерных и производственных АРМ широко используются только системы проектирования. Их имеют около 70% организаций ОПК. Наиболее часто используются отечественные САПР ЗАО «Аскон». Количество зарубежных САПР значительно меньше, а их цены существенно выше» [15, с. 88]. Внедрение CALS-технологий на различных предприятиях ОПК происходит с разной скоростью и степенью глубины. В пределе эти технологии позволяют создать т.н. «цифрового двойника» – виртуальную цифровую копию изделия. В нее входят компоненты, показанные на рисунке 6. На основе данной модели принципиально меняется подход к управлению процессами проектирования, изготовления и послепродажного обслуживания техники, а также появляется возможность формирования полноценных электронных каталогов запасных частей для заказчика-эксплуатанта (потребителя).  Рисунок 6. Состав виртуальной цифровой копии изделия1 Использование специализированного программного обеспечения и создаваемых баз данных позволяет обеспечить полное единообразие в понимании и трактовке параметров всех компонентов техники, вносимых в конструкцию изменений и результатов испытаний на всех стадиях жизненного цикла изделий. Как отмечается в статье [17], по оценкам американских авиастроителей, применение PLM-технологий обеспечивает интегральное сокращение вывода новых образцов авиационной техники на рынок на 25-75%. Длительное время исследуемая система используется на ОАО «Московский вертолетный завод им. М.Л. Миля». Изначально предприятие и компания, осуществлявшая сопровождение внедрения PLM-технологий на предприятии – ГК «Ланит», – пришли к единому мнению о том, что конечной задачей проекта является реализация процесса контекстного цифрового проектирования с подлинником конструкторской документации (КД) в виде полного электронного макета вертолета (отказ от КД в виде 2D-чертежей). Такая постановка вопроса радикально отличается от широко распространенной практики т.н. «оцифровки» конструкторской документации, которая сводится к переводу чертежей в электронный вид (сканирование) и их хранению. Контекстное проектирование изделия отличается и от изготовления цифрового образа конструкции с последующим переводом его в плоскостной чертеж, серьезно затрудняющим использование средств автоматизации на последующих этапах жизненного цикла. Создатели данной системы утверждают, что «если проектирование ведется в едином виртуальном пространстве в контексте всего вертолета, то конструктор может видеть всю существующую на данный момент времени конструкцию, рабочую обстановку, и спроектированный им элемент конструкции становится увязанным уже в момент создания. Таким образом, все участники процесса видят работу друг друга и в процессе конструирования создают изначально увязанный полный электронный макет разрабатываемого изделия. При контекстном проектировании очень важно, чтобы разрабатываемое изделие проектировалось в виртуальном 3D-пространстве целиком в одной системе координат. Только в этом случае можно организовать реальное контекстное проектирование и целиком увязать конструкцию, так как многие системы проходят через все изделие. С помощью системы ассоциативных связей и механизма управления этими связями в среде NX-Teamcenter получался не просто полный электронный макет, а «живой» макет – в нем можно автоматизированно проводить изменения (конструктор управляет этим процессом) как с уровня компоновки и теоретического обвода на детальный электронный макет, так и на уровне самого электронного макета. Подлинник конструкторской документации в виде электронного макета изделия целиком в CAD/CAE/CAM, PDM-системах1 открывает принципиально новые возможности построения существенно более эффективных процессов самого проектирования, конструкторско-технологической подготовки производства, обеспечения производства, поддержки в эксплуатации» [18]. Также цифровая копия изделия позволяет эффективно использовать современные технологии обработки деталей на станках с ЧПУ и технологии аддитивного изготовления изделий. Внедрению новой системы на предприятии предшествовало углубленное обучение персонала и разработка нормативно-методических материалов. Уже начиная с 2009 г. было принято решение о начале разработки нового вертолета МИ-28УБ полностью по новой технологии. Что примечательно в этом проекте чертежи и спецификации не изготавливались даже в электронном варианте, а согласование и утверждение документации госзаказчиком проводилось непосредственно в PDM-системе. В таком же виде документация была передана на серийный завод – ПАО «Ровертол» (Ростов-на-Дону). На предприятиях Корпорации «Уралвагонзавод» системы автоматизации проектирования и технологического сопровождения продукции используются более 25 лет. Причем, как отмечали в 2013 г. заводчане, «проверенным методом внедрения и освоения CAD/CAM-систем, многократно доказавшим на практике свою высокую эффективность как в России, так и за рубежом, является принцип «снизу-вверх», основанный на оснащении конкретных рабочих мест лучшими в своем классе программными продуктами, полностью отвечающими запросам конечных пользователей. Одним из наиболее ярких примеров успешного внедрения в Обществе программного обеспечения по принципу «снизу-вверх» являются решения британской компании Delcam: CAM-система PowerMILL и CAD-система PowerSHAPE» [19]. В отличие от выше рассмотренного примера вертолетного завода, в корпорации официально утвержденным средством хранения и передачи информации являются бумажные чертежи и конструкторско-технологическая документация, что объясняется требованиями к разработке военной продукции. Процесс конструкторско-технологической подготовки производства ведется на рабочих станциях. При этом большая часть чертежей генерируется на основе существующих или разрабатываемых заново на основе чертежей 3D-моделей, которые используются для обмена данными и разработки программ для станков с ЧПУ. Например, при создании оснастки выполняется следующая процедура: проектирование штамповой или литейной оснастки с использованием 3D CAD системы SolidWorks® (США); оформление 2D документации на оснастку в соответствии с ЕСКД в САПР Компас-3D® (Россия); перевод 3D чертежей в 2D документацию. То есть неполное использование возможностей автоматизации приводит к необходимости выполнения излишних промежуточных операций. Понимание данного обстоятельства ориентирует предприятия корпорации к движению в направлении повышения комплексности решений по автоматизации КТПП. Одним из первых шагов в этом направлении стало приобретение комплектов ПО «Компас» (конструирование) и «Вертикаль» (технологическая подготовка) авторства отечественного разработчика PLM-решений компании «Аскон». Следует полагать, что со временем корпорация перейдет на более высокий уровень сложности решений по управлению этапами жизненного цикла изделий – к системам «Лоцман: PLM», которые представляют собой «программную платформу, позволяющую создавать информационные системы для управления данными об изделии с учетом специфики любого машиностроительного предприятия, а также набор прикладных модулей, обеспечивающих решение типовых, стандартизированных задач в конкретных областях» [20]. Корпоративная информационно-технологическая система ПАО «ОДК-Сатурн» поддерживает полный жизненный цикл продукции (двигатели для гражданской и транспортной авиации, учебно-тренировочных самолетов; промышленные и морские газовые турбины), включая НИОКР, производство, маркетинг и продажи, а также послепродажное сопровождение. На стадии разработок ею решаются такие задачи, как: «многокритериальная оптимизация конструкции изделий; сбор данных при испытаниях опытных двигателей; управление конфигурацией и цифровым макетом опытного изделия. На стадии серийного производства и эксплуатации: управление конфигурацией серийных изделий; выпуск технической документации; управление поставками запасных частей; оценка и прогнозирование технического состояния. На предприятии создана «виртуальная среда проектирования», объединяющая данные 3D-моделирования продукта, процессов его изготовления, суперкомпьютерного инженерного анализа и испытаний» [21]. Однако, несмотря на высокую эффективность PLM-решений – таблица 4 – их внедрение на предприятиях ОПК происходит медленно и не повсеместно. Существенным является не только удешевление предпроизводственных стадий жизненного цикла изделий, но и их ускорение. Например, «внедрение CALS-технологий в авиационной промышленности позволило значительно сократить длительность разработки изделий на 40-60%. Относительное сокращение длительности разработки более существенно, чем относительное сокращение стоимости (10-30%)» [23, с. 87]. Таблица 4. Виды эффекта от внедрения PLM по оценкам аналитической компании «Gartner»1 [22]

По данным компании «Аскон» на всех участников рынка России (включая гражданские предприятия) приходится до одной сотни реализованных проектов в сфере PLM в год. При этом далеко не все они успешны [24]. В основном это связано с консервативностью мышления разработчиков, отсутствием необходимых средств для приобретения довольно дорогостоящих программных комплексов и оборудования, а также с недостатком понимания и поддержки новых подходов к управлению жизненным циклом изделия у высших руководителей предприятий и комплекса. Сопоставление проблем в развитии производственных систем, сдерживающих решение задач диверсификации предприятий ОПК и возможностей, предоставляемых современными концепциями совершенствования производственных систем, приведено в таблице 5. Таблица 5. Современные организационно-управленческие концепции, оптимизирующие решение проблем развития производственных систем на предприятиях ОПК в целях ускорения диверсификации

Заключение. Резюмируя результаты исследования, представленные в статье, следует отметить, что практика применения современных концепций совершенствования производственных систем на предприятиях ОПК существует, развивается и приносит существенные позитивные результаты в решении проблем обновления производственных систем. Вместе с тем она затрагивает самое начало возможных преобразований и пока не использует всех преимуществ, предоставляемых концепциями совершенствования производственных систем. Отсюда – низкая эффективность и мелкий масштаб преобразований, ограничивающий возможности динамичного развития производства продукции гражданского назначения. Для более глубокого понимания проблем, сдерживающих применение современных концепций организации производственных систем, необходим анализ организационных патологий, связанных с несовершенством рыночных отношений и государственного регулирования высокотехнологичной сферы, к которой относятся предприятия ОПК. Список литературы 1. Российская экономика в 2018 году. Тенденции и перспективы. Институт экономической политики им. Е.Т. Гайдара. (Вып. 40). М.: Изд-во Ин-та Гайдара, 2019. – 656 с. 2. О внесении изменений в приказ Минпромторга России от 28 сентября 2012 г. № 1386. – Приказ Министерства промышленности и торговли РФ от 30 апреля 2015 г. № 1029. 3. Ковалев В.И., Медведев А.А. Система бережливого производства и ее внедрение в организациях оборонно-промышленного комплекса Минпромторга России // Научный вестник оборонно-промышленного комплекса России. 2016. № 3. С. 44-50. 4. Вэйдер М. Инструменты бережливого производства: Мини-руководство по внедрению методик бережливого производства/ Майкл Вэйдер; Пер. с англ. – 4-е изд. – М.: Альпина Бизнес Букс, 2008. – 125 с. 5. Годовой отчет по результатам работы за 2018 г. ПАО «Красногорский завод им. С.А. Зверева». – Утв. общим собранием акционеров 6 июня 2019 г., протокол № ОС-37 от 10 июня 2019 г. 6. Долганова Н.С. Диаграммы Ямазуми как инструмент оценки эффективности производственных процессов // Современные научные исследования и инновации. 2015. № 4 (48). 1 2 |