Материалдар кедергісі практика. Практикалы саба 1 Таырыбы Металдар жне оларды трлері

Скачать 206.14 Kb. Скачать 206.14 Kb.

|

|

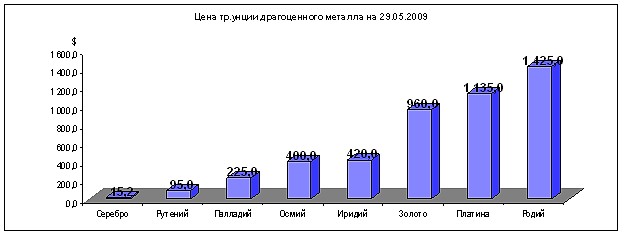

Практикалық сабақ №1 Тақырыбы: Металдар және олардың түрлері Металдар туралы жалпы ұғым Металдардың түрлері Металдар– Электр тоғы мен жылуды жақсы өткізетін, пластикалық қасиеті жоғары, жылтыр заттар. Мұндай қасиеттердің болуы металдардың ішкі құрылымымен байланысты. Металдардың (сынаптан басқа) кристалдық тор көздерінде металл атомдары орналасқан. Олар бір-бірімен металдық байланыспен байланысады. Металдардың иондану энергиясы аз болғандықтан олардың валенттік электрондары оңай бөлініп, бүкіл кристалдың бойында еркін қозғала алады. Сондықтан олардың жиынтығын электрон газы деп те атайды. Су ерітінділеріндегі реакциялар үшін металдың активтілігі оның активті қатардағы орнына байланысты. Металдардың қаттылығы, температураға төзімділігі күнделікті тәжірибеде шешуші рөл атқарады. Егер шыны хроммен кесілсе, ал цезийді адам тырнағымен-ақ кесе алады. Кейбір металдар жұмсақ (күміс, алтын, т.б.) болғандықтан таза металдардың орнына олардың бір-бірімен құймалары қолданылады. Ең алғаш алынған құймалардың бірі – қола. Темір мен оның құймалары (шойын, болат) қара металдар, ал қалғандары түсті металдар; алтын, күміс, платина химиялық реактивтергетөзімділігіне байланысты асыл металдар; сумен әрекеттесіп сілті түзетін металдарды сілтілік (Lі, Na, K, Rb, Cs), ал жер қыртысының негізін құрайтындарын сілтілік жер металдар; массалық үлесі 0,01%-дан аспайтындарын сирек металдар деп атайды. Өнеркәсіпте металдарды негізінен пирометаллургия,гидрометаллургия және электрметаллургия әдістерімен алады. Металдар электр сымдарын, тұрмысқа қажет бұйымдар (қазан, балға, т.б.) жасауда, т.б. кеңінен қолданылады. Металдарды алу тәсілдері Құрамында металл қосылыстары бар минералдар мен тау жыныстарынан металды өнеркөсіптік жолмен беліп алу экономикалық тиімді болса, олар кен деп аталады. Металдар табиғи кендерден алынады. Кендегі металды бос жынысынан айыру арқылы байыту жүргізіледі — олардың бірі флотацияәдісі. Алу әдістері металдардың химиялық белсенділіктеріне негізделген. Қазақстандагы металл кендері және металл өндірісі аймақтарда төмендегідей болып шоғырланған. Металдартабиғатта кездесуі бойынша мынадай топтарға бөлінеді: Сілтілік металдар: Литий, Натрий, Калий, Рубидий, Цезий, Франций Сітілік-жер металдар: Магний, Кальций, Стронций, Барий, Радий Амфотерлі (екідайлы) металдар: Алюминий, Галлий, Қорғасын, Қалайы, Бериллий, Мырыш Бағалы металдар: Рутений, Родий, Палладий, Осмий, Иридий, Платина   Практикалық сабақ №2 Тақырыбы: Металдардың қасиеттері 2.1 Металдардың механикалық қасиеттері 2.2 Металдардың физикалық қасиеттері 2.3 Металдардың химиялық және технологиялық қасиеттері Механикалық қасиеттер 1) материалдардың сырттан түсетін күштерге қарсылық ету қабілеті, олардың қатарына беріктік, қаттылық, созылғыштық және серпімділік жатады; 2) әр түрлі жағдайда күштің әсеріне металдан жасалған дененің қарсы тұру кабілеттілігін бейнелейтін касиет. Түрлері: Беріктік Қаттылық Созылғыштық Серпімділік Беріктік — материалдардың белгілі бір жағдайлар (күйлер) мен шектерде қандай да бір әсерлерді (салмақ түсу, температураның өзгерісі, магнит, электр, т.б. өрістері, кебу немесе ісіну, т.б.) қабылдай отырып, бүлінбей сақталу қасиеті; сыртқы күштердің әсерінен қалпының өзгеруіне және бұзылуына қарсыласатын қатты дененің касиеті. Қаттылық (орыс. твердость ) — металдың ішіне басқа қаттырақ дененің кіруіне қарсылық жасау қабілеті; материалдардың жергілікті жанасқан күштік әсерлер кезінде беттік қабатының созымды деформацияға немесе морт қирауға қарсыласу қасиеті тексеру. Созылғыштық - материалдың кирамай, пішіні мен өлшемдерінің өзгеру қабілеті. Серпімділік (Упругость)-материалдың серпімділік деформаңиясынан деформациялану қасиеті; дененің жүктеме күштер мен әсерлердің ықпалынан ішкі күштер туындауына байланысты деформациялану және оны қоздырған жүктеме күштері мен әсерлердің әрекеті тоқтағаннан соң өзінің бастапқы пішіні мен көлемін (қатты денелер) немесе тек көлемін (сұйық және газ тәрізді денелер) толық қалпына келтіру қасиеті.дененің өлшемдері мен пішінін сыртқы күш әсерін алып тастағаннан кейін қайтадан қалпына келтіре алу қабілеті. Металдардың физикалық қасиеттеріне: Жылтырлығы Қаттылығы Электр өткізгіштігі Жылу өткізгіштігі және т.б. жатады Практикалық сабақ №3 Тақырыбы: Қорытпалар туралы түсініктер мен анықтамалар Қорытпалар — екі немесе одан көп құраушылардан құралған (химиялық дербес заттар) балқымалардың қатаюы нәтижесінде түзілетін денелер. Металдық қорытпалар — тек қана металдан (мыс., латунь – мыс пен мырыштың қорытпасы), не болмаса құрамында аз мөлшерде бейметалдық заттар қоспасы бар металдан (мыс., шойын мен болат — темірдің көміртекпен қорытпасы) тұруы мүмкін. Бейметал қорытпалар — бейметалдық заттардан, мыс., табиғи (гранит, гнейс, базальт) және жасанды силикаттар (шыны, қождар), тұздар мен органикалық заттар Қорытпаларынан тұрады. Қорытпаларды пісіру, электролиздеу, қатты күйінен бірден буға айналдыру (возгонка) әдістерімен де алуға болады. Әр түрлі құраушыларды араластырып қорыту әдісі көп тараған. Көптеген Қорытпалардың кейбір түрлері ерте заманнан пайдаланылып келеді (қ. Қола). Қорытпалар, негізі темір, мыс, алюминий,магний, титан, қорғасын мен қалайы Қорытпаларға бөлінеді. Негізі темір болатын Қорытпалар болат пен шойын болып табылады. Негізі мыс болатын Қорытпаларға жез бен қола жатады. Жез – мыс пен мырыштың қорытпасы, қола – мыстың мырыштан өзге барлық құраушылармен қосылған қорытпасы. Алюминий Қорытпалары беріктігінің жоғарылығымен, инерциялық және динамикалық күшке қарсылық жасау қабілетінің жоғарылығымен ерекшеленеді; басым көпшілігінің коррозияға төзімділігі, жылу және электр өткізгіштігі жоғары болады. Сонымен қатар алюминий Қорытпалары деформацияланатын, құйылатын, жентектелетін болып жіктеледі. Магний негізіндегі Қорытпалар тығыздығының төмендігімен, жақсы өңделгіштігімен және соққы күшін қабылдау қабілеттілігімен құнды материал қатарына жатады. Магний Қорытпалары ұшақ пен авиақозғалтқыштардың көп күш түсетін бөлшектерін (компрессорлар мен құралдардың қораптарын, картерлерді, шасси фермаларын, басқару колонкаларын, т.б.) жасау үшін қолданылады. Негізі титан болатын Қорытпалардың техникалық титаннан айырмашылығы – олардың беріктігінің, қызу мен коррозияға төзімділігінің жоғары болуында және тығыздығының аздығында; титан Қорытпалары авиацияда, ракета техникасында, кеме жасауда, химияда және басқа да өнеркәсіп саласында кеңінен қолданылады. Титан Қорытпалары дыбыстан жылдам ұшатын ұшақтардың сыртын қаптауда, реактивті қозғалтқыш құралымдар тетіктерін, ракета қозғалтқыштарының екінші және үшінші сатысының корпустарын, сығылған және сұйытылған газдарға арналған баллондар және шар баллондар жасау, теңіз кемелерін, сүңгуір қайықтарды және торпедоларды қаптау, т.б. жасау үшін қолданылады. Қорғасын немесе қалайы негізінде дайындалатын антифрикц. Қорытпалар баббиттер деп аталады. Қорытпалардың қасиеті олардың химиялық құрамы мен құрылымына, яғни қорытпа фазаларының өзара әсерлесуі мен араласуына тікелей тәуелді. Қорытпалар, негізінен, екі немесе бірнеше қатты фазалардан құралған біртексіз қоспалар және жалғыз ғана қатты фазадан тұратын біртекті қорытпалар болып екі түрге бөлінеді. Біртекті Қорытпалар қатты ерітінділерге және химиялық қосылыстарға ажыратылады (қ. Қатты ерітінділер). Екі немесе көп фазадан тұратын эвтектик. (жеңіл балқитын) Қорытпалар электрлік қорғауыштар, дәнекер, баббит жасауға, т.б. мақсаттар үшін пайдаланылады. Практикалық сабақ №6 Тақырыбы: Түсті металдар мен қорытпалар Түсті металдар – темірден басқа барлық металдардың өнеркәсіптік атауы. Физикалық және химиялық қасиеттері мен жер қыртысында орналасу сипатына қарай түсті металдар темір емес металдар деп те аталады. Түсті металдарды: жеңіл (алюминий, магний, титан, берилий, литий, т.б.), ауыр (мыс, никель, кобальт, қорғасын, қалайы, мырыш, т.б.), баяу балқитын (вольфрам, молибден, ниобий, тантал, хром, цирконий, т.б.), асыл немесе қымбат бағалы (алтын, күміс, платина және платиндық металдар), шашыранды (галий, индий, талий), сирек жер (скандий, иттрий лантан және барлық лантаноидтар), радиоактивтік (технеций, франций, радий, полоний, актиний, торий, протактиний, уран және басқа трансуранэлементтері) деген топтарға бөлуге болады. Шектеулі мөлшерде өндіріліп, өндіріс саласында салыстырмалы түрде жуырда ғана қолданыла бастаған металдар сирек металдар деп аталады. Оларға барлық сирек, сирек жер және радиоактивтік, баяу балқитын металдардың көпшілігі мен кейбір жеңіл металдарды жатқызады. Түсті металдар мен олардың қорытпаларын өндіруде кентастық шикізатты өңдеуден бастап дайын өнім алуға дейінгі сатысын қамтитын саласын түсті металлургия деп атайды. Оның негізгі тармақтарына алюминийлік, никель-кобальттық, мыс, қорғасын-мырыштық, қалайылық, сирек металдық, вольфрам-молибдендік, титан-магнийлік, сүрмелік, балқыма шпаттық, электродтық, қатты қорытпалық, түсті металдарды өңдеу, арнайы шалаөткізгіштік, екіншілік металлургия жатады. Қазақстанда химиялық элементтердің периодтық жүйесіндегі барлық түсті металдар өндіріледі. Түсті металдар-дың ішіндегі ең көп таралғаны – мыс. Қазақстандағы алғашқы түсті металлургия кәсіпорны 1928 жылы Қарағанды облысында іске қосылды (мыс зауыты). Мыстың Қазақстандағы негізгі кен орындары: Қосқұдық, Милықұдық, Айнакөл, Злато (Жезқазған), Ақтоғай, Бозшакөл (Павлодар), Ақбастау,Құсмұрын (Шығыс Қазақстан), Көлсай (Алматы облысы), т.б. Қазақстан сондай-ақ, мырыш, қорғасын, вольфрам, ванадий өндіруде дүние жүзінде бірінші орынды иеленеді. Еліміздегі түсті металдарды өңдейтін ірі кәсіпорындар: Өскемен титан-магний комбинаты, “Қазмырыш”, “Южполиметалл”, “Қазалтын”, “Майқайыңалтын”, “Кастинг” т.б. Дүние жүзінде 70-тен астам түсті металл балқытылады. Оларды 14 сала өндіреді. Олардың барлығы қосылып түсті металлургияны құрайды. Түсті металдардың көп бөлігі аз уақыттан бері ғана пайдаланыла бастады. Ғылыми-техникалық революцияның нәтижесінде олар кеңінен қолданысқа түсті. Реактивті ұшақтар, ғарыш кемелерін, атом реакторларын жасау үшін ерекше қасиеттері бар, мүлдем жаңа конструкциялық мателиалдарды қажет етті. Ондай қасиеттер тек түсті металдарда ғана бар. Қорғасын, никель және қалайы жемірілуге (коррозия), титан ыстыққа төзімді келеді, ал күміс, мыс және алюминий жоғары электр өткзгіштігімен ерекшелінеді. Сондықтан, олардың қолдану аясы өте ауқымды: медициналық аспаптар мен материалдардан бастап күрделі электроника менядролық техника осы металдардан жасалады және әр металл «өз кәсібін тапқан». Адамдар металдардың ішінде алғашқы болып мысты рудадан тез еритін, оңай бөлінетін болғандықтан ерте кезден қолдана бастаған. Ескі замандарда негізінен қалайы мен мыс қосындысы нәтижесінде қола алынып, қару-жарақдайындалған. Бұл адамзат тарихында қола дәуірі ретінде белгілі. Мыстың латынша Cuprum атауы Кипр аралына байланысты онда біздің заманымызға дейінгі ІІ мыңжылдықта мыс рудниктері қолданылып балқытылған. Страбон жазбаларында мыс Эбвей жеріндегі Халкида қаласының атымен Халкос деп аталған. Осы сөзден ескі грек тілінде мыстан және қоладан жасалған заттар, ұсталық өндіріс, ұсталық заттар мен құймалар атаулары шыққан. Практикалық сабақ №7 Тақырыбы: Болатты термиялық өңдеудің түрлері. Болатты шынықтару. Болат — темірдің көміртек (2%-ке дейін) және басқа элементтермен қорытпасы; темірдің көміртегі және басқа элементтермен қосылып жасалған деформацияланатын қорытпасы. Болат - өндіру технологиясына байланысты, қорытпа құрамында көміртектен басқа марганец, кремний, күкірт, фосфорт.б. қосалқы элементтер болады. Мұндай болатты көміртекті болат деп атайды. Болат сапасын арттыру үшін, қорытпа құрамына хром, никель, молибден, ванадий вольфрам, марганец, кремний т.б. элементтер қосылады. Мұндай қорытпа легирленген болат деп аталады. Болат – қара металлургия өндірісінің негізі - машина жасау өнеркәсібі мен құрылыста пайдаланылатын негізгі материал. Пайдалану саласына қарай, болатты басты-басты төрт топқа бөлуге болады : Құрылыстық болат. Әдетте, прокат күйінде құрылыс конструкцияларының әртүрлі элементтері мен вагон, кеме жасауда қолданылады. Машина жасау болатынан негізінен әр түрлі машина бөлшектері жасалады. Ол үшін термиялық өңдеу мен химиялық-термиялық өңдеуден өтеді. Аспаптық болат әр түрлі кесу, өлшеу, штамп аспаптарын жасауға пайдаланылады. Айырықша-физикалық қасиеттері бар болат кәбінесе электр техникасы, химия, әскери техникаларын жасауда пайдаланылады. Шынықтыру (болатты) (Закалка) — аустенит толық немесе жартылай мартенситке немесе бейнитке түрленуін қамтамасыз ететін жағдайларда аустениттеуге және кейіннен салкындатуға негізделген термиялық өңдеу; аустенитгенуден және алынған аустенитті толық немесе жарым-жартылай мартенситке бәлкім бейнитке айналдыруды қамтамасыз ететін жағдайда суытудан тұратын термиялық өңдеу.Шынықтыру – қыздырылған материалды баяу салқындату кезінде пайда болатын қажетсіз процестерге жол бермеу немесе қыздырылған материалды күрт салқындату арқылы оның жоғары температурадағы күйін сақтауды жүзеге асыру үшін жүргізілетін термиялық өңдеу. Ол заттың төменгі температурадағы тепе-теңдік күйі мен жоғары температурадағы тепе-теңдік күйі арасында айырмашылық болған жағдайда орындалады. Шынықтыру салқындатудың нақты жылдамдығы заттағы қажетсіз процестерді болдырмауға жеткілікті жағдайда ғана тиімді. Шынықтыру нәтижесінде затта түзілген құрылым тек салыстырмалы күйде болады, ал қыздырғанда ол құрылым неғұрлым орнықты күйге ауысады. Көптеген заттарды табиғи жағдайда не арнайы технологиялық әдістермен (металл, олардың қорытпасы, шыны, т.б.) Шынықтыруға болады. Шынықтыру тәсілімен өңделетін материалдардың ішінде болат ерекше орын алады. Қасиеттері алдын ала белгіленген металды (әсіресе болатты) алу үшін термиялық өңдеу тәсілі пайдаланылады. Қыздыру ерекшеліктеріне орай шынықтырудың толық және толық емес шынықтыру деп аталатын түрлері бар. Толық шынықтыру кезінде болат аустениттік сызықтан жоғары температурада қыздырылып, соңынан тез салқындатылады, яғни болат толығымен аустениттік күйге ауысады. Толық емес шынықтыру кезінде металл феррит пен цементиттің ыдырау темп-расынан жоғары температурада қыздырылады. Салқындатқанда қыздыру кезінде балқымай (ерімей) қалған үстеме фазалар (феррит не цементит және күрделі карбидтер) сақталып қалады. Салқындату ерекшеліктеріне қарай шынықтыру изотермиялық шынықтыру. және сатылы шынықтыру, т.б. болып ажыратылады. Болатты изотермалық шынықтыру үшін, оны аустенит (толық шынықтыру) немесе цементит (толық емес шынықтыру) сызықтарынан жоғары температурада қыздырып, феррит-цементит сызықтарынан төмен температураға дейін лезде салқындатады. Содан кейін аустенит басқа құрылымдық түрлерге (перлит, бейнит) ауысқанша тұрақты температура ұсталады. Осының нәтижесінде болаттың кейбір қасиеттері (қаттылығы, беріктігі) артады. Сатылы шынықтыру кезінде болат мартенситтік түрленуге дейін лезде салқындатылып, оның кез келген қалыңдығында температурада бірдей болғанша теңестіріледі. Соңынан мартенситтік құрылым түзілгенге дейін баяу суытылады. Шынықтырылған металл морт келеді. Сондықтан ол шынықтырудан кейін жасытылады. Жасытылған болаттың қаттылығы сақталады, сонымен бірге оның пластикалылығы жоғары болады. Мұндай болаттар техникада кеңінен пайдаланылады. Таза металдар мен бір фазалы қорытпалардың және сұйықтардың физика-механикалық қасиеттерін өзгерту мақсатында оларды шынықтыруға болады. Практикалық сабақ №11 Тақырыбы: Дәнекерлеу өндірісі Дәнекерлеу — қосылатын (біріктірілетін) металл жиектерін жоғары, бірақ балқу температурасынан темен температурағақыздырып, жиек аралығына балқыған металл беріліп кристалдандыру нәтижесінде біртүтас қосылыс қалыптастыру. Дәнекерлеу пісірудің бір түріне жатады, бірақ пісірулерден айырмашылығы бар. Негізгі айырмашылығы қосылатын металлжиектері балқытылмайды, дәнекердің балқу температурасы негізгі металл балқу температурасынан төмен болып алынады.Атомдар аралық байланыспен қатар адгезиялық байланыс қалыптасады. Дәнекерлі қосылыстың беріктігі пісірілген қосылыстан төмен болады. Батырып дәнекерлеу (Пайка погружением) — компоненттері ілмелі платаны ыдыстағы балқыған дәнекер бетімен жанасқанша төмендетіп, белгілі уақыт өткенше ұстап тұрып дәнекерлеу. Батырып дәнекерлеудің екі түрі бар: толқындық дәнекер және ағындық дөнекер. Толқындық дәнекерлеу кезінде сұйық дәнекер әзі құйылған ваннаның төменгі қабаттарынан, бойлық саңылаулар арқьшы дәнекер толқынын құрып, сорғымен плато астына беріледі. Дәнекерленетін плата горизонталь бағытта жылжытылып, дәнекер толқыны онымен жоғары қырымен жанасады. Агындық дәнекер кезінде плато ағын жалы үстінен, толқындық дәнекер кезінде горизонталь бағытта қозғалып отырады. Дәнекерді биіктігі ғана емес, бағыты бойынша да реттеуге болады, ал бұл дәнекерлеуді жеңілдетеді. Б.д. шығыстары плата тесіктеріне кіргізілетін ілмелі компоненттерді бір жақты құрастыруда баспалық төсеніштер үшін кеңінен қолданылады. Практикалық сабақ №12 Тақырыбы: Ұнтақты металлургия әдісімен алынатын қорытпалар Ұнтақтық металлургия — ғылым мен техниканың металдар, қорытпалар және химиялық қосылыстардың ұнтақтарын алу және олардан бұйым не бейметалл ұнтақтары бар қоспалар өндіретін саласы. Ұнтақтық металлургия металдың бұйымға айналуының ең озық процесі болып табылады. Ұнтақтық металлургиясының мәні ұнтақты алу және оның бұйымға айналу процестерінің бірінен соң біріне жүйелі түрде өткізілуінде. Бұл бір жағынан жаңа сала болса, екінші жағынан ежелгі тәсіл болып табылады. Ұнтақтық металлургияның негізін салушыП.Г. Соболевский (1782 — 1841). Ол металдарды өңдеудің ежелгі тәсілдерін жаңартып, оларды ерекше технологиялық тәсіл етіп біріктірді. Металл өңдеудің түрлі тәсілдерінде ұнтақтық металлургия ерекше орын алады, өйткені ол түрлі пішінді бұйымдарды өңдіру және қолданумен қатар басқа тәсілдермен алынуы қиын, кейде мүмкін болмайтын жаңа материалдарды жасауда қолданылады. Дайындамалар мен бұйымдарды ұнтақтық металлургия әдісімен өндірудің технологиясы шикізаттың ұнтағын алу, алынған ұнтақ материалдан дайындаманы қалыптау, баспаланған дайындамаларды термиялық өңдеу, соңғы өңдеу (құрылымдық реттеу, мөлшерлеу, механикалық және химия-термиялық өңдеу) кезеңдерінен тұрады. Ұнтақтық металлургияның алғашқы технологиялық сатысы — ұнтақты өндіруде қолданылып жүрген бірнеше әдісі бар. Шартты түрде олар физика-химиялық және механикалықдеп ажыратылады. Шикізаттың физика-химиялық өзгерістерінің терең өтуіне байланысты ұнтақтарды өндіру процестерінің бұл технологиясы физика-химиялық әдіске жатады. Нәтижесінде алынған ұнтақтың химиялық құрамы шикізаттың химиялық құрамынан өзгеше болады. Бұл әдіс бойынша темір, мыс, никель, кобальт, вольфрам, молибден, тантал,ниобий, цирконий, марганец, титан және оның қорытпаларының ұнтақтары алынады. Механикалық әдісте шикізат ұнтаққа айналғанда оның химиялық құрамы өзгеріссіз қалады. Механикалық әдіс бойынша темір, мыс, марганец, жез, қола, хром, алюминий, мырыш, қорғасын, қалайы, никель, шойын, күміс, т.б. ұнтақтар алынады. Қоспаларды дайындау процесі алдымен ұнтақтарды жасыту, мөлшеріне қарай бөлшектерін сұрыптау және араластырудан тұрады. Мөлшері 50 мкм және одан ірі ұнтақ бөлшектерін елеп топтайды, ал тым ұсақтарын айырғыштан өткізеді. Дайын болған ұнтақтарды шарлы, атанақты диірмендерде араластырады. Металл ұнтақтарын баспалағанда (суық, ыстық, гидростатикалық) және илегенде дайындамалар пішіні түзіледі. Баспалау күшінің қысымы артқан сайын дайындаманың беріктігі жоғарылай түседі. Мөлшері мен пішінінің күрделілігіне қарай дайындамаларды баспалау бір немесе екі жақты болып келеді. Ыстық баспалауда дайындамалардың пішінін қалыптастыру мен пісіру бірге өткізіледі. Гидростатикалық престеу дәлдігі төмен металкерамикалық дайындамаларды алуда қолданады. Сығу арқылы шыбықтар, құбырлар және әр түрлі қималы пішіндер алуға болады. Баспалау қалыбының қабырғаларына ұнтақтардың жабыспауы және оның бөлшектерінің жақсы бірігуі үшін ұнтақтың құрамына 12%-ға дейін пластефикатор қосады. Алынатын дайындаманың пішіні баспалау қалыбының мөлшерленген тесігі пішініне сәйкес болады. Жабдықтар ретінде механикалық және гидравликалық баспақтар қолданылады. Ұнтақ материалдарды өңдеудің өнімді тәсілі — илеу. Илеу арқылы әр түрлі материалдардан таспалар жасалады. Металл ұнтақтарын илеу арқылы қалыңдығы 0,02 — 3 мм-ден 300 мм-ге дейінгі таспалар жасалады. Практикалық сабақ №14 Тақырыбы: Металл емес материалдар және олардың қасиеттері Каучуктар табиғи және синтездік болып бөлінеді. Табиғи каучук көксағыз, таусағыз сияқты кейбір өсімдіктердің сүтті шырындарында болады. Табиғи каучукты, негізінен, Бразилияда өсетін гевея ағашынан алады. Каучук алу үшін өсімдіктің қабығын кертіп тіледі. Сол тіліктен ағатын сүтті шырынды (латексті) — каучуктың коллоидті ерітіндісін жинап алады. Сосын ерітіндіге электролитпен әсер етіп немесе қыздырып коагуляциялап (ірілендіріп) каучук жасайды. Эксперименттік жолмен каучук, негізінен, 2-метилбутадиен-1,3-тің (изопреннің) полимері (С5Н8)n екені анықталды. Каучуктың қасиеттері Каучук — қатты зат. Молекулалық массасы 150000—300000 шамасында. Табиғи каучуктың макромолекулалары тізбекті құрылымды, оратылып түйіншектеліп жатады. Каучуктың аса маңызды қасиеті — оның майысқақтығы. Яғни, сыртқы күштің әсерінен каучук өзінің пішінін өзгертіп — созылып ұзарады немесе сығылып қысқарады. Сыртқы күштің әсері тоқтағаннан кейін бастапқы қалпына қайта келеді. Каучук суды, газды өткізбейді және электроқшаулағыш. Каучуктың суда ерімейтіндігін өздерің білесіңдер. Ол этил спиртіндеаздап ериді, ал бензин мен хлороформ сияқты еріткіштерде әуелі ісініп, сосын ериді. Температура жоғарылағанда — каучук жұмсарып жабысқақ, ал температура төмендегенде — қатайып морт сынғыш болады. Ұзақ сақтағанда, каучук қатайып кетеді. Каучуктың жоғарыда айтылған қолайсыз қасиеттерін жою үшін оны резеңкеге айналдырады. Резеңкенің иілгіш, созылғыш қасиеттері каучуктыкінен де жоғары. Оның үстіне, резеңке каучуктан гөрі берігірек және температураның ауытқуына төзімдірек болады. Каучукты вулканизациялап (вулкандап), яғни күкірт қосып қыздырып, резеңкеге айналдырады. Ол үшін каучукке күкірт пен толықтырғыштар (күйе мен бор сияқты) қосып, 130—140°С шамасында қыздырады. Күкірт атомдары каучуктың қос байланыстарының кейбіреулері бойынша қосылып, оның сызықтық молекулаларын бір-біріне "жөрмеп" байланыстырып, полимер кеңістіктік құрылымға ие болады. Кеңістіктік полимердің қасиеттері сызықтық полимерден өзгеше. Резеңке каучукпен салыстырғанда берік болады. Каучук бензиндебіртіндеп ериді, ал резеңке бензинде ерімей, тек ісінеді. Каучукты вулканизациялағанда, оның массасының 2-3%-індей күкірт қосады. Егер күкірт резеңкеге қажетті мөлшерден көбірек қосылса, онда созылмайтын қатты зат — эбониталынады. Резеңкеден шиналар, шлангтер, конвейер ленталары және тұрмыста қолданылатын көптеген заттар алынады. Пенопласт, көбікті пласт — газбен толтырылған пластмасса. Пенопласт көбікті (пенопласт) және кеуекті (поропласт) деп бөлінеді. Пенопласттың жеңіл (тығызд. 5,0 г/см3), өте жеңіл (тығызд. 5,0 — 8,0 г/см3) және эластиктік, қатаң, жартылай қатаң түрлері де алынады. Пенопластты алу технологиясы композицияны дайындау процесінен, полимер жүйесіне газ фазасын енгізуден, көбіктенген массаға қажетті қалыпты беруден тұрады. Пенопласттың жанғыштығы, жылу және химия төзімділігі оны құрайтын полимердің табиғатына, ал су, ылғал сіңіргіштік, электрлік қасиеттері макроқұрылымның морфологиясына байланысты. Пенопласт — жеңіл жабдықтауда және жылуоқшаулағыш материал ретінде қабырға панельдерінде, тоңазытқыш, мұздатқыш, рефрижераторларда, т.б. пайдаланылады. Суды нашар сіңіретіндіктен қалқыма бұйымдар (бакен, понтон), құтқарушы құралдар (сал, белдік, кеудеше) және жеңіл қайық, катер, т.б. жасауда қолданылады. Газдар мен сұйықтар сүзгіш және орағыш материал ретінде пайдаланылады. Практикалық сабақ №15 Тақырыбы: Композициялық материалдар Құрылымдық материалдар, күш түсетін құралымдарды жасауға арналған. Материалдардың тегіне сәйкес құрылымдық материалдар металл, бейметалл және осы екеуінің басты сапалы қасиеттерін біріктірген композициялау; жасалу технологиясына байланысты деформациялау (қақталған, штампыланған, т.б.), құймалық, пісірмелік, т.б.; жұмыс шарты бойынша төменгі температуралық, ыстыққа, коррозияға, т.б. төзімді; беріктік шарттарына байланысты пластитігі шегі кең, беріктігі аз және орташа, пластикалық шегі шағын, бірақ өте берік құрылымдық материалдар болып ажыратылады. Әр топ өз алдына бөлінеді. Мысалы, металл қорытпалары қорытпа жүйелері бойынша (алюминийлі, магнийлі, титанды, мысты, темірлі, т.б. қорытпалар), құрылымына сәйкес (мысалы,аустенитті және ферритті болат, альфа-жез, т.б.), қатаңдығына қарай (мысалы, шыңдалған, цементтелген болат, т.б.) топталады. Бейметалл құрылымдық материалдаризомерлік құрамы, жасалу технологиясы, т.б. ерекшеліктері бойынша жіктеледі. Материалдардың сыртқы күш әсеріне төзімділігі (мысалы, серпімділік модулі, беріктілігі,пластикалығы, т.б.) құрылымдық материалдардың сапа көрсеткіші болып есептеледі. Металл құрылымдық материалдарға негізінен болат заттар жатады. Құралымдық болат конвертерлерде, мартен және электр пештерінде қорытылады. Шойыннан тотықтандырғыш ортада 1200С температураға дейін жұмыс істейтін тетіктер, іштен жанатын қозғалтқыштардың цилиндрлері, иінді біліктері, тісті доңғалақтары, т.б. бөлшектер жасалады. Никельді және кобальтты қорытпалар 1000 — 1100ӘС температураға дейін өздерінің беріктігін сақтай алады. Бұлар вакуумдық-индукциялық және вакуумды-доғалық пештерде қорытылады. Олавиация және ракета қозғалтқыштарын, бу турбинасын жасауға пайдаланылады. Магнийлі қорытпалардың меншікті көлемі жоғары болғандықтан құйма түрінде ұшу аппараттарында,машина жасауда, тоқыма және полиграфия өндірісінде пайдаланылады. Бейметалл құрылымдық материалдарға пластика, полимер, керамика, әйнек, резина, ағаш, отқа төзімді материалдар, т.б. жатады. Термореактивті, эпоксидті шайыр және фторопласт негізді пластикалар ұшақ, ракета құралымдарында, көлікте, энергетикада пайдаланылады. Шыны (силикатты, кварцты, органикалық) негізді материалдар әйнек ретінде пайдаланылса, керамикалық материалдардан жоғары температурада жұмыс істейтін тетіктер жасалады. Композиялық құрылымдықматериалдарға пластикалық негізден (матрицалар) тұратын байланыстырғыш материалдар (ұнтақтар, талшықтар, т.б. түріндегі құраушылар) жатады. Мұндай материалдар негізінен ұнтақты металлургия әдістерімен, сонымен қатар кеуекті каркастарға еріген металды сіңдіру, қысым арқылы құю, т.б. жасалады. Композициялық материалдар машина жасау, аспап жасау, авиағарыштық өндірісте, т.б. техниканың салаларында қолданылады. |