лабораторная работа. Лабораторная работа Юрьевой. Практикум для студентов заочного обучения машиностроительных специальностей Красноярск 2002 удк 669. 01(07)

Скачать 1.28 Mb. Скачать 1.28 Mb.

|

|

2. Пользуясь диаграммой Fe – Fe3C, необходимо выбрать оптимальную температуру закалки для своей стали. 3. Длительность нагрева и выдержки образцов в печи можно определить приближенно из расчета 2,0 – 2,5 мин на 1 мм сечения образца. 4. После определения режимов закалки (tзак,ОС; выд) образцы поместить в нагретую до нужной температуры печь, выдержать требуемое время при заданной температуре и затем быстро охладить в воде. 5. С закаленных образцов фильтровальной бумагой удалить остатки влаги и зачистить с торцов для удаления окалины. 6. Замерить твердость закаленных образцов на прессе Роквелла (по шкале С). Результаты замера занести в табл. 5.1. Замер твердости закаленных образцов на прессе Бринелля не допускается! 7. По данным сводной таблицы построить график зависимости твердости стали до и после закалки от содержания углерода 8. Провести отпуск закаленных сталей при температурах 200, 400, 600ОС (низкий, средний, высокий) в течение часа. После извлечения из печи образцы охлаждают на воздухе. 9. Все отпущенные образцы подвергают зачистке с торцов наждачной бумагой и проверке на твердость на прессе РОКВЕЛЛА (шкала С). 10. Результаты измерения твердости образцов закаленных отпущенных сталей трех марок заносят в табл. 5.2. 11. На основании данных сводной таблицы построить график зависимости твердости сталей от температуры отпуска. 12. Провести анализ полученных результатов. Сделать вывод о влиянии содержания углерода на твердость закаленной стали, о влиянии температуры отпуска и содержания углерода на твердость закаленных и отпущенных углеродистых сталей.

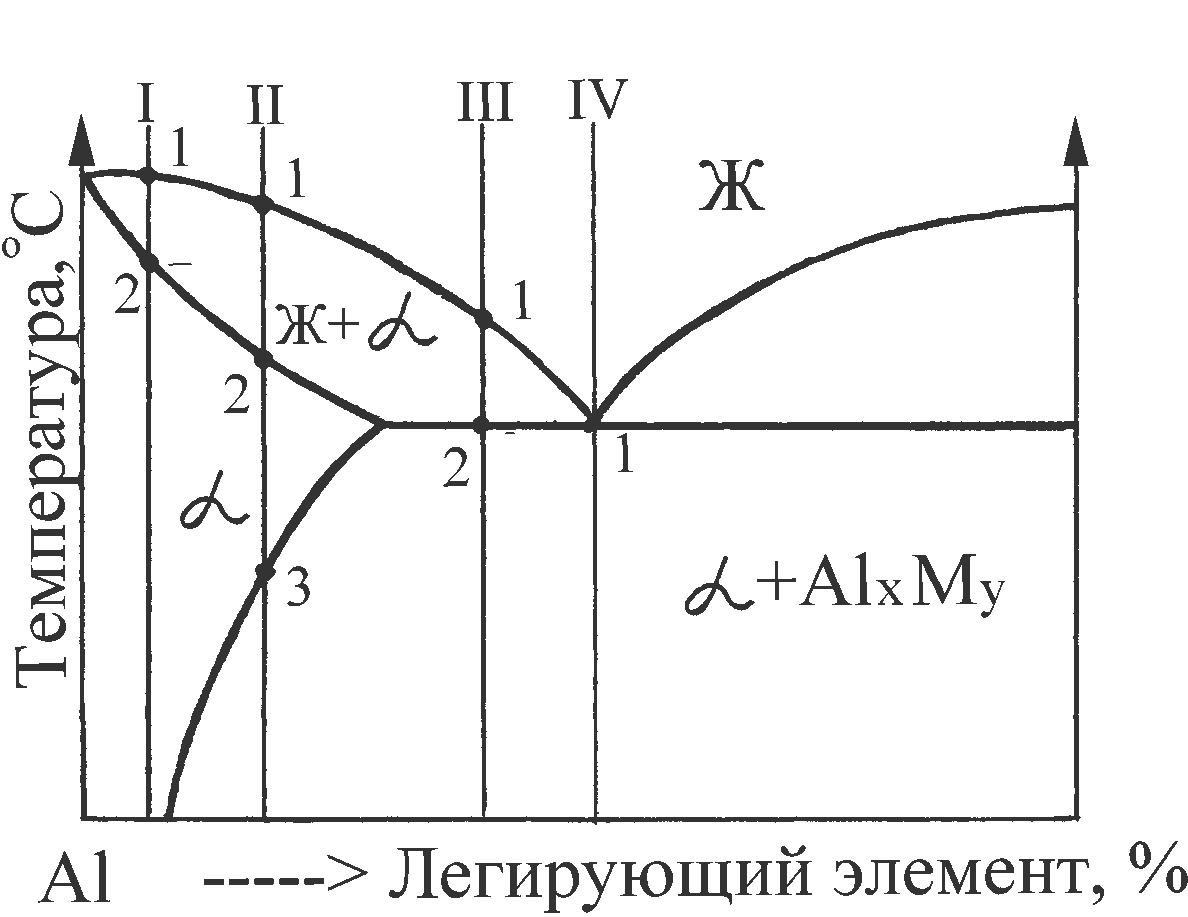

5.6. Содержание отчета 1. Цель работы. 2. Основные теоретические сведения о закалке и отпуске углеродистых сталей. 3. Описание хода работ при закалке стали. 4. Сводная таблица результатов закалки. 5. График зависимости твердости отожженной и закаленной стали от содержания углерода. 6. Вывод о влиянии содержания углерода на твердость отожженной и закаленной стали. 7. Описание хода работы при отпуске стали. 8. Сводная таблица результатов отпуска. 9. График зависимости закаленной и отпущенной стали от температуры отпуска и содержания углерода. 10. Вывод о влиянии температуры отпуска на твердость отпущенной стали разных марок. 11. Теоретические сведения, необходимые для ответа на контрольные вопросы. Контрольные вопросы 1. Что такое мартенсит? 2. Какую кристаллическую решетку имеет мартенсит в стали после закалки? 3. Что такое критическая скорость закалки? 4. Как выбирается температура нагрева под закалку для доэвтекоидных и заэвтектоидных сталей? 5. Что такое полная и неполная закалка? 6. Почему для доэвтектоидных сталей применяется полная, а для заэвтектоидных – неполная? 7. Как влиет содержание углерода в доэвтектоидной стали на температуру нагрева под закалку? 8. В чем отличие структуры сталей 45, У8 и У12, закаленных с температуры 7600 С? 9. Какое состояние сплава должно предшествовать операции отпуска? 10. Какие фазовые превращения протекают при отпуске закаленных сплавов? 11. При каких температурах проводится низкий, средний и высокий отпуск? 12. Какая структура образуется после низкого, среднего и высокого отпуска? 13. Для каких изделий проводится низкий, средний и высокий. 14. Как влияет температура отпуска на механические свойства стали? Лабораторная работа 6 ИЗУЧЕНИЕ МИКРОСТРУКТУР СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ Цель работы: изучить классификацию и маркировку алюминиевых сплавов, закономерности формирования структур в процессе кристаллизации и термической обработки; ознакомиться с особенностями структур промышленных литейных и деформируемых сплавов, их связью с механическими и технологическими свойствами. 6.1. Структура и свойства алюминия Алюминий и сплавы на его основе имеют широкое применение в машиностроении благодаря комплексу ценных физикохимических свойств: малой плотности, высокой тепло, электропроводности, пластичности, коррозионной стойкости. Чистый алюминий серебристобелый металл с температурой плавления 6600 С, плотностью 2710 кг/м3, имеет кристаллическую решетку ГЦК, полиморфных превращений не претерпевает. Высокая коррозионная стойкость алюминия обусловлена образованием на поверхности тонкой и плотной пленки окиси. Механическая прочность чистого алюминия невелика (80100 МПа), поэтому он применяется в виде токоведущих изделий (провода, шины), конденсаторной и пищевой фольги, покрытий для зеркал, рефлекторов и др. Основными примесями, попадающими в алюминий при его производстве, являются кремний и железо, но могут содержаться также медь, цинк, титан и др. Железо присутствует в структуре алюминия в форме химического соединения FeAl3, кремний соединений не образует, а его кристаллы имеют игольчатую форму. Эти примеси ухудшают пластичность алюминия и часто нежелательны в сплавах. Относительное удлинение Таким образом, структура алюминия технической чистоты состоит из зерен алюминия, включений частиц кремния и FeAl3 на границах. 6.2. Структура алюминиевых сплавов и ее влияние на механические и технологические свойства Для повышения прочностных свойств в алюминий вводят легирующие элементы, наиболее распространенными из которых являются медь, цинк, кремний, магний, марганец, литий. На рис. 6.1. видно, что все эти диаграммы состояний алюминия с легирующими элементами одного типа - эвтектические с ограниченной растворимостью второго компонента. Р  ис. 6.1 Диаграммы состояний сплавов алюминия с марганцем, кремнием, медью, магнием, цинком, литием. Проанализируем, какие структуры могут иметь алюминиевые сплавы. Для этого рассмотрим кристаллизацию и формирование структур сплавов I, II, III и IV (рис. 6.2.). Р  ис. 6.2. Типичная диаграмма алюминиевых сплавов Фазами в диаграмме являются: жидкость, Сплав I при комнатной температуре имеет структуру Кристаллизация сплава III от точки 1 до точки 2 происходит с образованием твердого раствора и заканчивается в точке 2 выделением из жидкости эвтектики. При комнатной температуре этот сплав имеет структуру твердого раствора и эвтектики. Структура сплава IV состоит из одной эвтектики, которая образуется при кристаллизации из жидкости в точке 1. По способу получения изделий алюминиевые сплавы подразделяются на литейные и деформируемые. Изделия из деформируемых сплавов получают обработкой давлением: прокаткой, волочением, ковкой, горячей объемной и листовой штамповкой и т.д. Поэтому деформируемые сплавы должны обладать высокой пластичностью. Наибольшую пластичность имеют сплавы со структурой твердого раствора. Интерметаллидная фаза пластичность ухудшает. С увеличением количества интерметаллидной фазы пластичность падает, а прочность возрастает до определенного предела, устанавливаемого экспериментально для каждого сплава, после которого сплав становится хрупким. Литейные сплавы должны обладать высокой жидкотекучестью, малой объемной усадкой, минимальной склонностью к образованию рассеянной усадочной пористости, возможно большими механическими свойствами. Всем этим требованиям удовлетворяют сплавы, содержащие в структуре эвтектику и имеющие химический состав, близкий к эвтактическому. Максимальное содержание легирующих элементов в сплавах алюминия установлено экспериментально и не превышает: марганца 1,6%, кремния 13,0%, меди 5,3%, магния 11,5%, цинка 14,0%, лития 4,5%. Анализ приведенных диаграмм состояний показывает, что только сплавы алюминия с кремнием имеют в структуре эвтектику, остальные же имеют структуру твердого раствора и выделения интерметаллидной фазы по границам зерен. Известно немного сплавов алюминия, содержащих только один легирующий элемент, большинство их содержит два, три и более элементов. Однако принципиальное строение структуры от этого не меняется. Меняется только количество интерметаллидных фаз или сложность строения эвтектики. 6.3. Литейные алюминиевые сплавы В качестве литейных используются двух и многокомпонентные сплавы на основе систем «алюминий кремний», «алюминий магний», «алюминий медь». Сплавы алюминия с кремнием, называемые силуминами, содержат от 6 до 13% кремния, а их структура состоит из твердого раствора кремния в алюминии и эвтектики (см. рис. 6.1). Благодаря большому количеству эвтектики силумины отличаются высокими литейными свойствами, а отливки большой плотностью и герметичностью. Отличительной особенностью структуры силуминов является игольчатое строение эвтектики у немодифицированных сплавов (см. альбом микроструктур). Обладая высокой хрупкостью, кремний игольчатой формы способствует зарождению и распространению трещин, из-за чего прочностные свойства сплавов с такой структурой низкие. Чтобы изменить форму кристаллов кремния на более благоприятную, перед разливкой в формы сплав модифицируют введением в него натрия в виде хлористых и фтористых солей. После модифицирования кремний кристаллизуется в форме мелкодисперсных частиц, что значительно улучшает свойства сплавов (см. альбом микроструктур). Двойной силумин (сплав АЛ2) очень слабо упрочняется при термообработке (закалке и старении). Чтобы повысить эффект упрочнения, сплавы алюминия с кремнием дополнительно легируют магнием до 0,8%, медью до 4,5%, цинком до 14,0%. Это сплавы АЛ3, АЛ4, АЛ5, АЛ9, АЛ11. Превращения при термообработке, приводящие к их упрочнению, описаны ниже. Сплавы алюминия с магнием – магналии (АЛ8, АЛ23, АЛ27) – и алюминия с медью (АЛ7, АЛ19) обладают плохими литейными свойствами, т.к. в их структуре не содержится эвтектики и они затвердевают в широком интервале температур (рис. 6.1). Однако они обладают такими ценными качествами, как высокая коррозионная стойкость, большая удельная прочность, хорошая обрабатываемость резанием (сплавы с магнием), высокая прочность, твердость и ударная вязкость (сплавы с медью). Для получения мелкозернистой структуры в отливках в сплавы добавляют небольшие количества (десятые доли процента) титана и циркония, для уменьшения окисления магния – до 0,1% бериллия, для повышения жаропрочности – до 1,0% марганца. Структура этих сплавов в литом состоянии состоит из твердого раствора алюминия и интерметаллидных включений, располагающихся по границам зерен (см. альбом микроструктур). Перед обработкой резанием отливки подвергают упрочняющей термообработке – закалке и старению. Химический состав и механические свойства наиболее применяемых литейных сплавов приведены в табл. 6.1. Таблица 6.1. Химический состав и механические свойства наиболее применяемых литейных сплавов

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||