Индекс линии

|

Температура равновесия

|

Фазы, находятся в равновесии

|

Название превращения

|

Взаимодействие фаз

| HУB |

1499

| ЖВ + H + AJ |

Перитектическое

|

LB + H = J

|

EСF

|

1147

|

ЖС + АЕ + ЦР

|

Эвтектическое

|

LC = Е + Fe f

|

E’С’F’

|

1153

|

ЖС + АЕ +Гр

|

Эвтектическое

|

LC =Е + C

|

PSK

|

727

|

АS + ФР + ЦК

|

Эвтектоидное

|

S = P + Fe3 C

|

P’S’K’

|

738

|

АS + ФР + Гр

|

Эвтектоидное

|

S’ = P’ + С

|

3.4. Построение кривой охлаждения сплава заданной концентрации

с использованием диаграммы

Формирование фаз или структур в сплавах можно изучить, рассматривая по диаграмме процессы, происходящие в них при охлаждении или нагреве.

В качестве примера проследим за формированием структур сплава с содержанием углерода 1,5 % при медленном охлаждении с 16000 С.

Сплав до температуры 14500 С (точка 1) находится в жидком состоянии. Кристаллизация его начинается при 14500 С с выделением из жидкого раствора кристаллов аустенита. По мере охлаждения сплава концентрация компонентов в аустените изменяется согласно линии JE от точки 1 к точке 2, а в жидкости – согласно линии ВС от точки 1 к точке 2, что можно записать следующим образом:

Ж(1-2) А(1-2)

Составы и количество фаз в этой области диаграммы (точка m) можно определить по правилу отрезков

А =  ∙ 100 %; Ж = ∙ 100 %; Ж =  ∙ 100 %; ???? ∙ 100 %; ????

Кристаллизация сплава заканчивается в точке 2 (12500 С). В интервале температур 1250 – 9500 С (точки 2, 3). Сплав охлаждается, не претерпевая никаких изменений. При охлаждении сплава ниже 9500 С (точка 3) аустенит с концентрацией углерода 1,5 % становится пересыщенным. Избыточный углерод из зерен аустенита диффундирует к их границам и выделяется в виде цементита вторичного. Концентрация углерода в аустените при охлаждении сплава от 950 до 7270 изменяется согласно линии ES от точки 3 к точке S:

А(8-S) ЦII

При температуре 7270 С (точка 4) в сплаве происходит эвтектоидное превращение. Аустенит (0,8 % С) распадается на ферритоцементитную смесь – перлит:

АS  Фр + Цк ??? Фр + Цк ???

С понижением температуры сплава ниже 7270 С растворимость углерода в феррите уменьшается (линия PQ). В связи с этим избыточный углерод из феррита выделяется в виде цементита третичного:

Ф(р-Q)  ЦIII ЦIII

Однако выделяющийся цементит третичный в структуре стали металлографически не различается, т.к. сливается с цементитом эвтектоида. В структуре сплава с концентрацией углерода 1,5 % при комнатной температуре наблюдаются зерна перлита, окаймленные тонкой сеткой цементита вторичного.

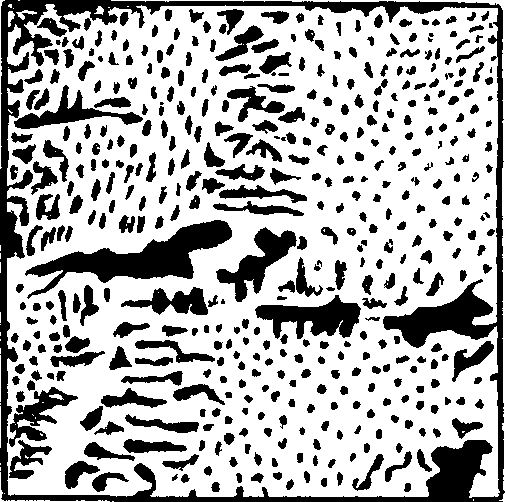

Рис. 3.2. Схема для изучения превращений, происходящих в сплаве 1 при охлаждении: а – диаграмма состояния; б – кривая кристаллизации сплава и конечная структура

Основными компонентами железоуглеродистых сплавов являются железо и углерод. Кроме того, в них всегда содержатся кремний, марганец, сера и фосфор. В зависимости от содержания углерода сплавы называют сталями (если углерода менее 2,14%) или чугунами (при содержании углерода от 2,14% до 6,67%).

В сталях углерод присутствует в виде цементита, а в чугунах в виде цементита (белый чугун) или графита (обыкновенный серый, ковкий и высокопрочный).

В структуре сталей и чугунов присутствуют также твердые растворы феррит и аустенит, механические смеси перлит и ледебурит.

3.5. Углеродистые стали

Основой для определения структурных составляющих углеродистых сталей в равновесном состоянии (после полного отжига) является диаграмма состояния системы “железо-углерод”.

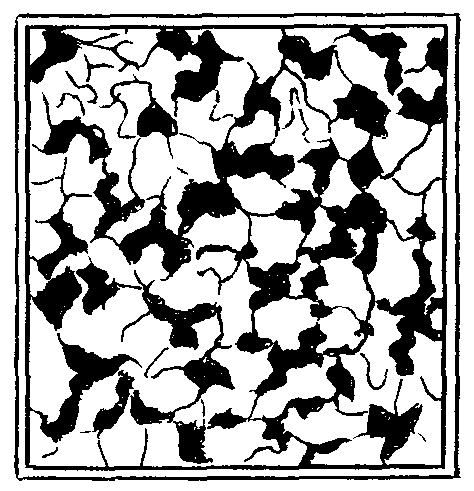

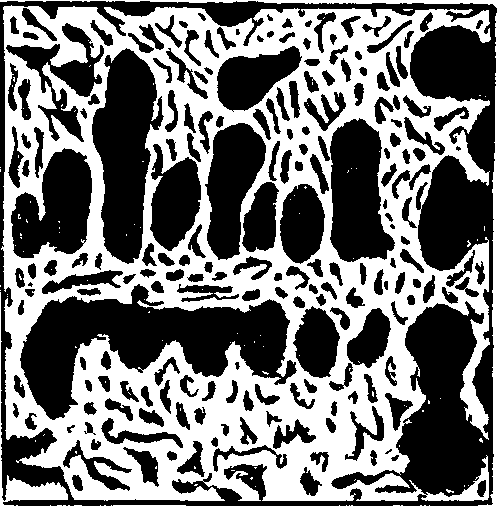

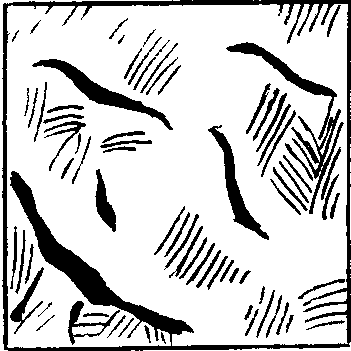

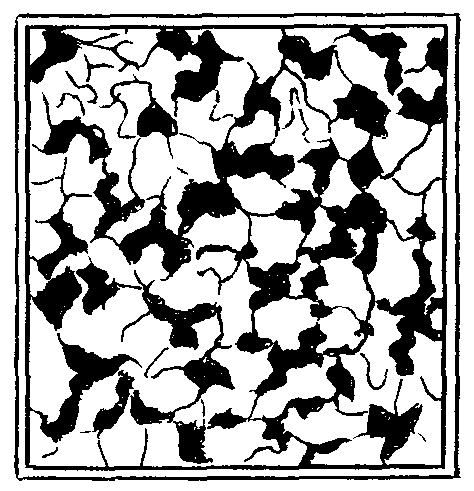

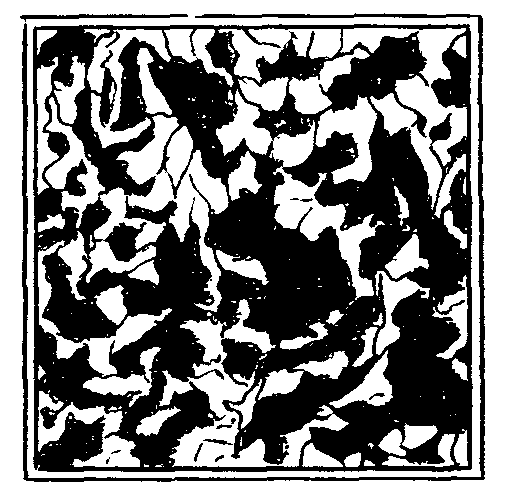

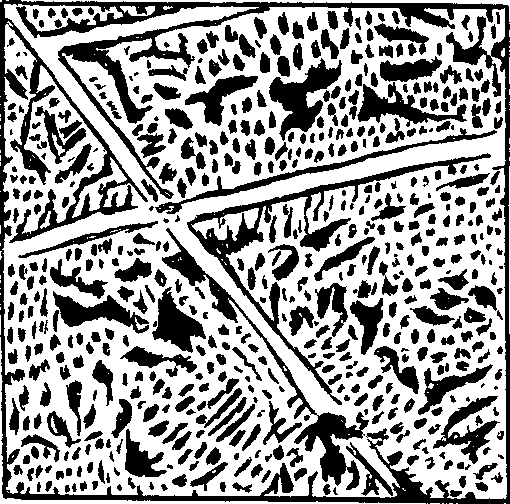

Микроструктура стали в равновесном состоянии зависит от содержания в ней углерода (рис. 3.3).

а б

в г

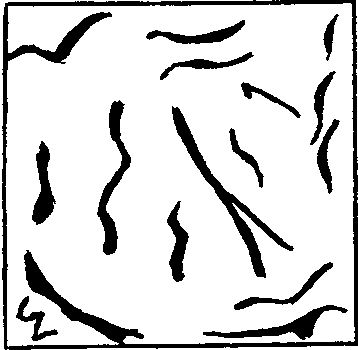

Рис. 3.3. Микроструктура углеродистых сталей:

а – сталь 20; б – сталь 40; в – сталь У8; г – сталь У12

По количеству углерода стали делятся на доэвтектоидные, эвтектоидные и заэвтектоидные.

Доэвтектоидные стали – стали, содержащие от 0,02 до 0,80% углерода. Структура их состоит из феррита в виде светлых зерен и перлита (эвтектоидной механической смеси феррита и цементита) в виде мелких темных зерен. С повышением содержания углерода количество перлита пропорционально увеличивается, а феррита уменьшается. По соотношению площадей, занимаемых в микроструктуре перлитом и ферритом, можно, пользуясь правилом рычага, приближенно определить содержание углерода в стали.

Пример: если перлит занимает примерно 25% площади шлифа, то содержание углерода будет

С =  = 0,20 % = 0,20 %

Доэвтектоидные сплавы с содержанием углерода до 0,02% называются техническим железом. Его структура состоит из феррита (при С=0,008%) или из феррита и третичного цементита (в сплавах с С=0,008 – 0,020%).

Механические свойства технического железа зависят от его чистоты и величины зерна и находятся в пределах: В=180 – 290 МПа; 0,2 = 90 – 170 МПа; = 30 –50%; KCU = 180 – 250 Дж/ см2; НВ = 45 – 80. Малоуглеродистые доэвтектоидные стали по ГОСТ 1050 – 78 применяются, главным образом, для цементируемых изделий машиностроения. Среднеуглеродистые (стали 30, 40, 50) в термически обработанном виде – для различных машиностроительных деталей.

Эвтектоидная сталь – сталь с содержанием углерода 0,8%, состоит из перлита. Механические свойства перлита зависят от степени измельченности цементита. Среднепластичный перлит имеет следующие механические свойства: В = 900 МПа; 0,2 = 600 МПа; = 15%; = 30%; KCU = 20 Дж/ см2; НВ = 200.

Заэвтектоидные стали содержат 0,80 – 2,14% С. Структура – перлит и вторичный цементит, расположенный в виде тонкой светлой сетки (или цепочек светлых зерен) по границам зерен перлита.

Эвтектоидные и заэвтектоидные углеродистые стали применяют для различных инструментов, предназначенных для механической обработки металлов, пластмасс, дерева и других материалов, измерительных и слесарных инструментов и др.

3.6. Чугуны.

Чугуны отличаются от стали: по составу – более высоким содержанием углерода; по технологическим свойствам – лучшими литейными качествами, малой способностью к пластической деформации (не поддаются ковке). Чугун дешевле стали. В зависимости от состояния углерода различают:

белый чугун, в котором весь углерод находится в связанном состоянии в виде карбида (цементита);

серые чугуны, в которых углерод в значительной степени или полностью находится в свободном состоянии в виде графита. В зависимости от формы частиц графита различают:

обыкновенный серый чугун, в котором углерод находится в виде пластинчатого (червеобразного) графита;

высокопрочный чугун, в котором углерод находится в форме шаровидного графита;

ковкий чугун, получающийся в результате отжига отливок из белого чугуна, в котором углерод находится в форме хлопьевидного графита (углерод отжига).

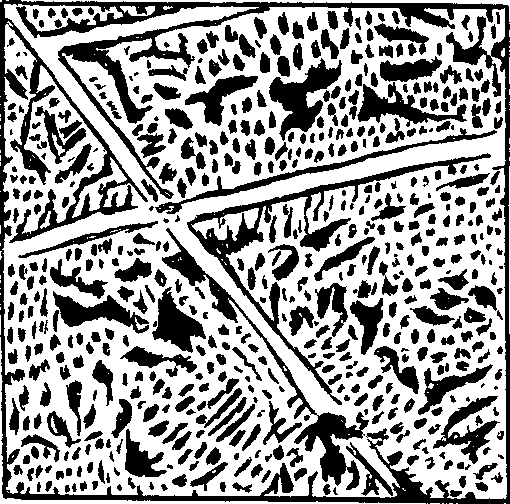

3.6.Ι. Белые чугуны.

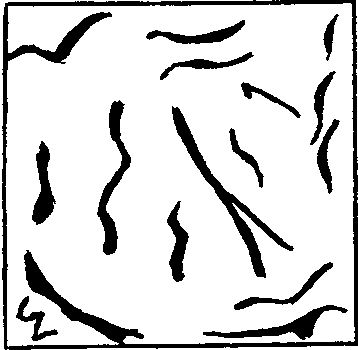

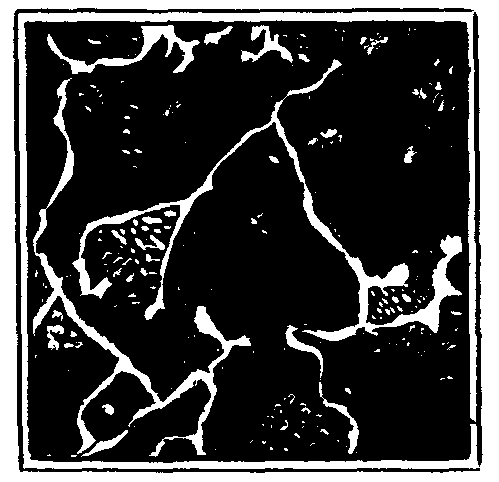

В зависимости от содержания углерода белые чугуны разделяют на три группы:

доэвтектические – с содержанием углерода от 2,14 до 4,3%;

эвтектические – с содержанием углерода 4,3%;

заэвтектические – с содержанием углерода от 4,3 до 6,67% (рис.3.4).

Белые чугуны имеют очень высокую твердость и не поддаются обработке резанием. В машиностроении их применяют только для деталей, подвергающихся обработке шлифованием (валки холодной прокатки), или для изделий, используемых без всякой механической обработки (грузы, противовесы, мелящие тела). Термической обработкой белый чугун перерабатывают в ковкий чугун.

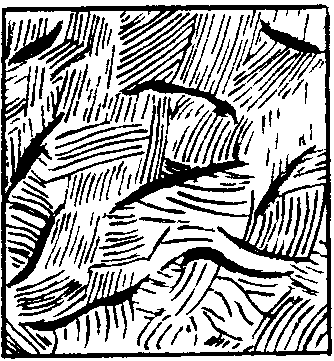

а б в

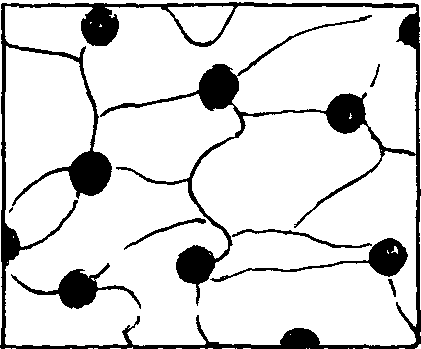

Рис. 3.4. Микроструктура белых чугунов:

а – доэвтектический (ледебурит + перлит)

б – эвтектический (ледебурит)

в – заэвтектический (ледебурит + цементит)

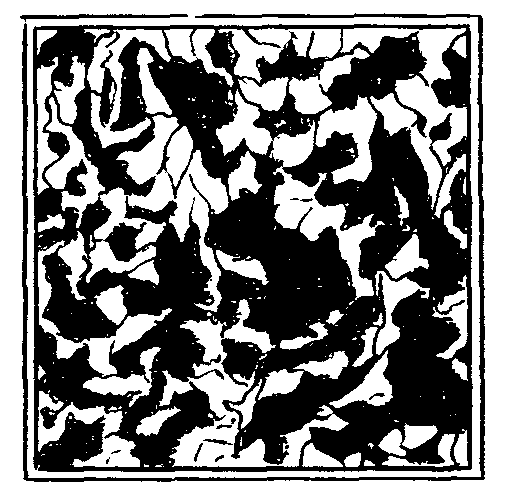

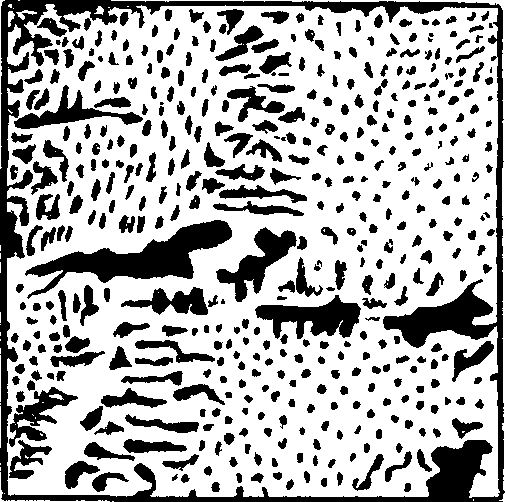

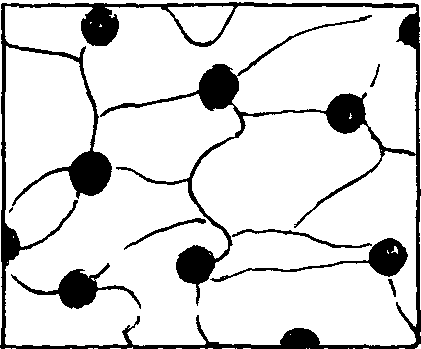

3.6.2. Обыкновенный серый чугун.

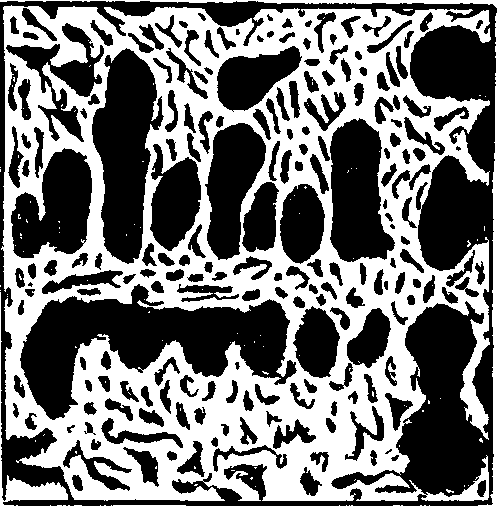

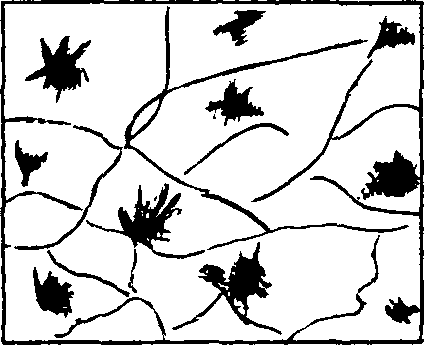

В структуре обыкновенного серого чугуна содержится графит пластинчатой (червеобразной) формы, количество и размеры которых изменяются в широких пределах.

По строению металлической основы чугуны разделяют:

на серый перлитный чугун. Структура его состоит из перлита с включением графита (рис.3.5,а);

серый ферритно-перлитный чугун. Структура его состоит из феррита, перлита и включений графита (рис. 3.5,б);

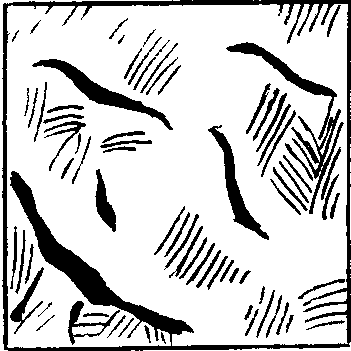

серый ферритный чугун. В этом чугуне металлической основой является феррит, а весь углерод присутствует в форме графита. (рис. 3.5,в). а б в

Рис.3.5. Микроструктуры серого чугуна:

а – серый перлитный чугун; б – серый ферритно-перлитный чугун; в – серый ферритный чугун

Серые литейные чугуны применяются для станин станков (СЧ10), для цилиндров, коленчатых валов, поршневых колец (СЧ45).

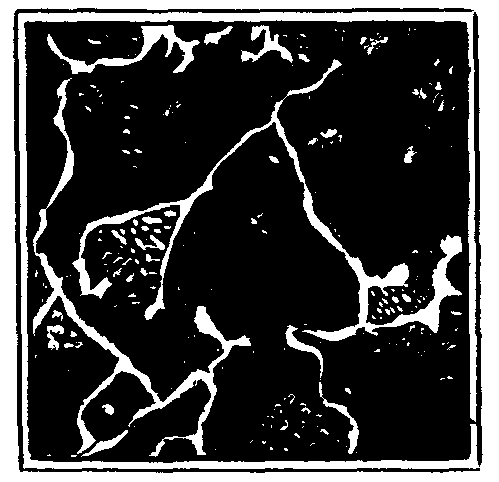

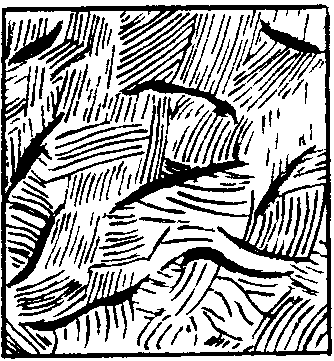

3.6.3.Высокопрочный чугун.

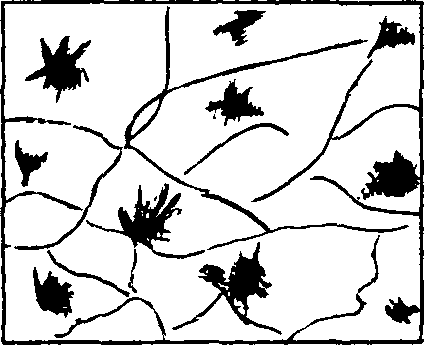

Высокопрочный чугун содержит графит в шаровидной форме.

Прочностные свойства высокопрочного чугуна зависят от структуры металлической основы (перлитная, ферритно-перлитная и ферритная), а также от степени измельченности частиц графита.

Высокопрочный чугун применяют для деталей станков и средне- и высоконагруженных узлов других изделий.

а б

Рис.3.6. Структуры высокопрочного (а) и ковкого (б) чугунов с ферритной металлической основой

3.6.4 Ковкий чугун.

Ковкий чугун получают томлением (графитизирующим отжигом) из белого чугуна следующего состава: 2,4 – 2,8% С; 0,8 – 1,4% Si; 1% Mn; 0,1% S; 0,2% P; 0,08% Cr.

При высоких температурах (выше 900оС) цементит разлагается с образованием графита хлопьевидной формы (рис. 3.6,б).

После томления отливок в зависимости от скорости охлаждения, при температуре немного ниже 727оС (точка А1) , получают ковкий чугун с различными структурами металлической основы:

при очень медленном охлаждении – ферритный;

при ускоренном охлаждении – ферритно-перлитный;

при быстром охлаждении – перлитный.

Ковкий чугун применяют для ответственных деталей сельхозмашиностроения и др.

Чугуны маркируются следующим образом: БЧ – белый чугун; СЧ - серый; КЧ – ковкий; ВЧ – высокопрочный. Первое цифровое обозначение после буквы характеризует прочность, второе – пластичность. Если пластичность низкая, то указывается только прочность. Например: КЧ 45-7, КЧ 80-1, СЧ 18, ВЧ 100.

3.7. Порядок выполнения работы

1. Вычертить диаграмму состояния (с указанием температур превращения и концентрации углерода) характерных точек.

2. Указать фазы и структурные составляющие в различных областях диаграммы.

3. Написать реакции, происходящие при охлаждении сплавов на изотермах.

4. Изучить основные теоретические сведения о структуре углеродистых сталей и их свойствах.

5. Изучить микроструктуры сталей 20, 40, У8 и У12 под микроскопом и в альбоме микроструктур.

6. Изучить основные теоретические сведения о структурах чугунов и их свойствах.

7. Изучить микроструктуры белых, серых, высокопрочных и ковких чугунов под микроскопом и в альбоме микроструктур.

3.8. Содержание отчета.

1. Цель работы.

2. Диаграмма состояния железо-углерод.

3. Основные теоретические сведения об углеродистых сталях и их свойствах.

4. Микроструктуры сталей 20, 40, У8, У12 в равновесном состоянии (после полного отжига).

5. Основные теоретические данные о чугунах и их свойствах.

6. Микроструктуры белого, серого, высокопрочного и ковкого чугунов (по одной каждого).

7. Схема – классификация чугунов.

3.9. Контрольные вопросы.

1. Показать на диаграмме Fe, А, Ф, П, Ц, Л. Что из данных фаз и структурных составляющих изображено на диаграмме линиями, что областями?

2. Показать на диаграмме чистый металл, химическое соединение, твердые растворы, механические смеси.

3. Что происходит в чистом железе при температуре 910оС?

4. Укажите точки максимальной растворимости углерода в А и Ф. Линии предельной ограниченной растворимости углерода в А и Ф.

5. Указать эвтектическую, эвтектоидную, перитектическую точки, записать реакции, происходящие в этих точках.

6. Что такое полиморфизм (аллотропия)?

7. Почему А в точке s (727оС) распадается на ферритно-цементитную смесь – перлит?

8. Назовите основные фазы и структурные составляющие железоуглеродистых сплавов и их свойства.

9. Как классифицируют стали по содержанию углерода?

10. Как зависят свойства сталей от содержания углерода?

11. Как изменяются структуры сталей от содержания углерода?

12. Какие виды чугунов и их основные различия вы знаете?

13.Как классифицируют чугуны по структуре металлической основы и форме графитовых включений?

Лабораторная работа № 4

ИЗУЧЕНИЕ МИКРОСТРУКТУРЫ ЛЕГИРОВАННЫХ

СТАЛЕЙ В РАВНОВЕСНОМ СОСТОЯНИИ

Цель работы: ознакомить студентов с закономерностями влияния легирующих элементов на структуру сплавов железа с углеродом, проиллюстрировать действие этих закономерностей на наиболее распространенных марках легированных сталей; показать типы микроструктур, образующихся при легировании.

4.1. Легирующие элементы

Сталь называется легированной, если в ее составе содержатся специально введенные элементы или повышенные количества постоянно присутствующих марганца или кремния.

Наиболее распространенными легирующими элементами являются: хром, никель, молибден, вольфрам, ванадий, титан, цирконий, ниобий, бор, медь, алюминий, азот, редкоземельные элементы. По названию содержащихся легирующих элементов стали называют: хромистыми, марганцовистыми, кремнистыми, хромоникелевыми, хромоникель-молибденовыми и т.д.

По содержанию легирующих элементов стали условно разделяют:

на низколегированные, содержащие в сумме менее 5% всех легирующих элементов;

среднелегированные, содержащие в сумме до 20% всех легирующих элементов;

высоколегированные, содержащие в сумме более 20% всех легирующих элементов. В легированных сталях сумма легирующих элементов не может превышать 55%, т.к. при дальнейшем ее увеличении изменяется основа сплава.

4.2. Влияние легирующих элементов на структуру

и свойства стали

Почти все легирующие элементы изменяют температуры полиморфных превращений железа, температуру эвтектоидной и эвтектической реакции и влияют на растворимость углерода в аустените. Некоторые легирующие элементы способны так же, как и железо, взаимодействовать с углеродом, образуя карбиды, а так же взаимодействовать друг с другом или с железом, образуя промежуточные фазы – интерметаллиды.

Принято температуры равновесных превращений, совершающихся в железе в сталях в твердом состоянии, обозначать буквой А с соответствующим индексом. Температуры фазового равновесия указаны на диаграмме состояния Fe-Fe3C, поэтому обозначения связаны с линиями этой диаграммы.

Эвтектоидную температуру (линия PSK) обозначают А1, температуру ??? линии GS – А3, температуру полиморфного превращения Fe Fe Fe (линия NI) А4, температуру линии SE – Асm. Равновесные температуры А3 и А4 для чистого железа равны соответственно 911 и 13920 С. В интервале указанных температур устойчива модификация Fe (линия NI) А4, температуру линии SE – Асm. Равновесные температуры А3 и А4 для чистого железа равны соответственно 911 и 13920 С. В интервале указанных температур устойчива модификация Fe с решеткой ГЦК. с решеткой ГЦК.

По влиянию на температуры полиморфных превращений А3 и А4 легирующие элементы можно разбить на две группыВ первую группу входят элементы группы никеля, которые понижают температуру А3 и повышают температуру А4. К ним относятся Ni, Mn, Co, Cu.

В сплавах железа с никелем, марганцем и кобальтом  - область «открывается», т.е. в определенном интервале температур существуют твердые растворы с ГЦК решеткой. При этом температура А3 при определенной концентрации легирующего элемента понижается ниже нуля. На рис. 4.1. показан участок диаграммы Fe – легирующий элемент с открытой - область «открывается», т.е. в определенном интервале температур существуют твердые растворы с ГЦК решеткой. При этом температура А3 при определенной концентрации легирующего элемента понижается ниже нуля. На рис. 4.1. показан участок диаграммы Fe – легирующий элемент с открытой  - областью. В сплавах с концентрацией легирующего элемента, равной или превышающей точку b, ГЦК решетка устойчива при температуре 20-250 С; такие сплавы называют аустенитными сталями. Таким образом, аустенитом называют не только твердый раствор углерода в Fe, но и любые твердые растворы на основе Fe. - областью. В сплавах с концентрацией легирующего элемента, равной или превышающей точку b, ГЦК решетка устойчива при температуре 20-250 С; такие сплавы называют аустенитными сталями. Таким образом, аустенитом называют не только твердый раствор углерода в Fe, но и любые твердые растворы на основе Fe.

Рис 4.1 Схема состояния “железо- легирующий элемент группы никеля”

Рис. 4.2 Схема диаграммы состояния “железо

— легирующий элемент группы хрома”

а) замкнутой -областью

б) с промежуточной фазой

Во вторую группу входят элементы группы хрома, которые повышают температуру А3 и понижают температуру А4. В этом случае температурный интервал устойчивости аустенита уменьшается и, соответственно, расширяется температурный интервал устойчивости Fe. Таких легирующих элементов большинство: Cr, Mo, W, V, Si, Ti и др.

Все перечисленные элементы образуют с железом диаграмму с «замкнутой» - областью (рис. 4.2). Концентрация, соответствующая точке с, для хрома составляет 12%.

Из перечисленных элементов, дающих замкнутую - область, только хром и ванадий не образуют с железом промежуточных фаз, и поэтому - область «открывается». Остальные легирующие элементы, замыкающие область, образуют с железом промежуточные фазы, поэтому при определенных концентрациях на диаграммах появляется линия, ограничивающая растворимость, правее которой расположены двухфазные области (рис. 4,2, б).

Однофазные сплавы с ОЦК решеткой, устойчивой при всех температурах вплоть до солидуса, называют ферритными сталями. Таким образом, ферритом называют не только твердый раствор углерода в Fe, но и любые твердые растворы на основе Fe.

По отношению к углероду легирующие элементы разделяют на:

не образующие карбиды, которые, в свою очередь, подразделяются на графитизирующие – кремний, алюминий, медь; и нейтральные – кобальт и никель

карбидообразующие – марганец, хром, молибден, вольфрам, ниобий, ванадий, цирконий и титан (элементы перечислены в порядке возрастания их карбидообразующей способности).

При введении в сталь карбидообразующего элемента в небольшом количестве (десятые доли; для несильных карбидообразователей - 12%) образование карбида этого элемента чаще не происходит. В этом случае атомы легирующего элемента частично замещают атомы железа в решетке цементита; образуется легированный цементит, мало отличающийся по свойствам от обычного цементита.

Процесс взаимодействия легирующего элемента с фазами стали (ферритом и цементитом) можно представить протекающим в следующей последовательности: вначале происходит взаимодействие с карбидной фазой, в результате которого образуется легированный цементит либо специальные карбиды. Неизрасходованная часть легирующего элемента растворится в феррите (железе). Если легирующий элемент карбидов не образует, то он целиком растворится в железосодержащей (ферритной) фазе и оказывает влияние на полиморфные превращения железа.

Легирующие элементы существенно влияют на концентрацию углерода в эвтектоиде (перлите) и максимальную растворимость углерода в аустените (точки S и Е диаграммы). Такие элементы, как никель, кобальт, кремний, марганец, хром, молибден, вольфрам, сдвигают точки S и Е влево, т.е. в сторону меньших концентраций углерода. Очевидно, что в присутствии этих легирующих элементов ледебурит в структуре сплава появится при меньших концентрациях углерода, чем в нелегированных железоуглеродистых сплавах. Например, в стали с 1011% Cr ледебурит появляется в структуре при содержании углерода около 1%. В связи с этим легированные стали, содержащие ледебурит, классифицируют как ледебуритные.

Рассмотрим, какой будет структура различных легированных сталей в равновесном состоянии с учетом указанных закономерностей.

Пример 1. Сталь 30ХГСА содержит небольшие количества (около 1% карбидообразующих элементов – хрома и марганца – и не образующий карбидов кремний). Часть хрома и марганца израсходуется на легирование цементита, а остальная часть этих элементов и кремний пойдут на легирование феррита. В связи с изменением состава феррита и цементита изменяется состав эвтектоида в сторону меньших концентраций углерода, следовательно, в структуре стали 30ХГСА количество перлита увеличивается по сравнению со сталью 30.

Пример 2. Сталь шарикоподшипниковая ШХ15 содержит большое количество углерода (0,951,05%) и небольшое количество хрома (1,301,65%). Поскольку хром является активным карбидообразователем, он весь израсходуется на легирование цементита и образование собственных карбидов. Кроме того, он снижает содержание углерода в эвтектоиде. Поэтому структура стали в этом состоянии будет содержать перлит и повышенное количество карбидов хрома и легированного цементита.

Пример 3. Сталь нержавеющая 08Х13 содержит более 0,08% углерода и 1214% хрома. Поскольку содержание углерода невелико, то расход хрома на образование карбидов будет незначительным. Поэтому практически весь хром израсходуется на легирование феррита. А поскольку хром при концентрации около 12% замыкает область аустенита, то сталь 08Х13 будет иметь ферритную структуру при всех температурах, вплоть до плавления.

Пример 4. Сталь шарикоподшипниковая 95Х18 содержит около 1% углерода и 1719% хрома. Ввиду большого содержания хрома меньшая часть его израсходуется на образование карбидов, а большая на легирование феррита. Поэтому структура этой стали будет состоять из легированного феррита и большого количества карбидов хрома и железа, а точнее из перлита и карбидов. Поскольку хром сдвигает точки S и Е диаграммы влево, и поскольку содержание его велико, то в структуре литой стали появится ледебуритная эвтектика, т.е. это сталь ледебуритного класса.

Пример 5. Сталь 12Х18Н10Т содержит не более 0,12% углерода, 1719%, хрома, 911% никеля, 0,65% титана. Поскольку титан является более сильным карбидообразователем, чем хром, то в первую очередь будут образовываться карбиды титана, а хром и никель будут легировать феррит. При совместном легировании стали хрома и никеля, которые противоположно воздействуют на полиморфизм железа, влияние никеля проявляется сильнее, поэтому сталь будет иметь аустенитную структуру с небольшим количеством карбидов.

Пример 6. Сталь 110Г13Л (сталь Гатфильда) содержит 0,91,3% углерода и 11,514,5% марганца. Часть марганца израсходуется на легирование цементита, а большая часть на легирование феррита. Поскольку марганец является элементом, расширяющим область существования аустенита и его содержание достаточно велико, то равновесная структура стали будет состоять из аустенита и легированного марганцем цементита.

При определении структуры легированных сталей следует учитывать следующие закономерности:

1. В зависимости от содержания углерода и легирующих элементов, легированные стали по структуре в равновесном состоянии могут быть отнесены к одному из классов: перлитному, ферритному, аустенитному, ледебуритному (карбидному).

2. Прежде чем рассматривать влияние легирующего элемента на полиморфные превращения железа, необходимо определить отношение этого легирующего элемента к углероду. Элементы, расширяющие область аустенита, имеют решетку ГЦК, т.е. изоморфную решетке аустенита. И наоборот, элементы с решеткой ОЦК, изоморфные решетке феррита, расширяют область. Если же легирующий элемент является карбидообразующим, то при кристаллизации образуется сложная кристаллическая решетка, отличающаяся от ОЦК и ГЦК решетки, т.е. если легирующий элемент образует карбид, то его влияние на полиморфизм проявляться не будет.

3. Большинство легированных сталей относятся к перлитному классу, в основном это низколегированные стали с любым количеством углерода.

4. Стали аустенитного класса могут содержать любое количество углерода, но обязательно присутствие никеля (не менее 67%) или другого элемента группы никеля.

5. В сталях ферритного класса должен присутствовать хром в количестве не менее 12% при низком содержании углерода (до 0,1%). С увеличением количество углерода для образования ферритной структуры содержание хрома должно быть тоже увеличено.

При совместном легировании хромом и никелем, которые противоположно действуют на полиформизм железа, влияние никеля проявляется сильнее приблизительно в 2,5 раза.

6. Стали ледебуритного (или карбидного) класса это средне или высоколегированные стали с содержанием углерода более 0,8%.

4.3. Порядок выполнения работы

1. Изучив теоретическую часть лабораторной работы, под руководством преподавателя аналитически определить равновесную структуру в сталях: конструкционной 40Х, пружинной 60С2, быстрорежущей Р18, шарикоподшипниковой ШХ15, трансформаторной 1511 и нержавеющей 12Х18Н10Т.

2. Изучить микроструктуры указанных сталей под микроскопом и в альбоме микроструктур.

3. Получить у преподавателя задание для аналитического определения равновесных структур не менее трех марок легированных сталей (таблица 4.1).

4.4. Содержание отчета

1. Цель работы.

2. Краткие теоретические сведения о легирующих элементах в сталях и закономерности их влияния на структуру.

3. Рисунки микроструктур легированных сталей, изученных под микроскопом и в альбоме структур сталей.

4. Аналитический вывод структур заданных марок сталей.

Таблица 4.1.

Марки и химический состав легированных сталей

для аналитического определения их равновесной

структуры

№ п/п

|

Марка стали

|

Химический состав, %

|

1

|

2

|

3

|

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

18

29

30

31

32

33

34

35

|

09Г2С

16Г2АФ

15ХСНД

25Г2С

12ХН3А

12Х2Н4А

20ХГНР

38Х2МЮА

40ХС2

30ХГСН2А

40ХН2МА

30ХН3А

45Г2

20Х13

40Х13

20Х17Н2

15Х28

06ХН28МТ

10Х17Н13М3Т

09Х15Н8Ю

10Х23Н18

10Х14Г14Н4Т

07Х21Г7АН5

0Н9

45Х14Н14В2М

20Х3МВФ

15ХС2Ю

10Х11Н23Т3МР

20Х20Н14С2

10Х14АГ15

70С2ХА

ХВСГ

9ХФ

Х12МФ

4Х4ВМФС

|

По марке

Ванадия до 0,14; азота до 0,025; остальное по марке

По марке, сумма легирующих не более 2,6

По марке

По марке

По марке

Бора до 0,005; остальное по марке

Молибдена до 0,25; остальное по марке

По марке

По марке

Молибдена до 0,25; остальное по марке

По марке

По марке

По марке

По марке

По марке

По марке

Хрома до 25,0; титана до 0,7; молибдена до 2,5

Титана до 0,7; остальные по марке

По марке

По марке

Титана до 0,6; остальное по марке

Азота до 0,025; остальное по марке

Углерода не более 0,1; остальное по марке

Молибдена до 0,4; остальное по марке

Вольфрама и молибдена по 0,5; остальное по марке

По марке

Бора до 0,02; алюминия до 0,80; остальное по марке

По марке

Азота до 0,025; остальное по марке

По марке

Углерода до 1,05; остальное по марке

По марке

Углерода до 1,65; остальное по марке

По марке

| |

Скачать 1.28 Mb.

Скачать 1.28 Mb.