Дипломная Невставные штанговые глубинные насосы типа НН. Правила безопастности при выполнении работ

Скачать 1.97 Mb. Скачать 1.97 Mb.

|

|

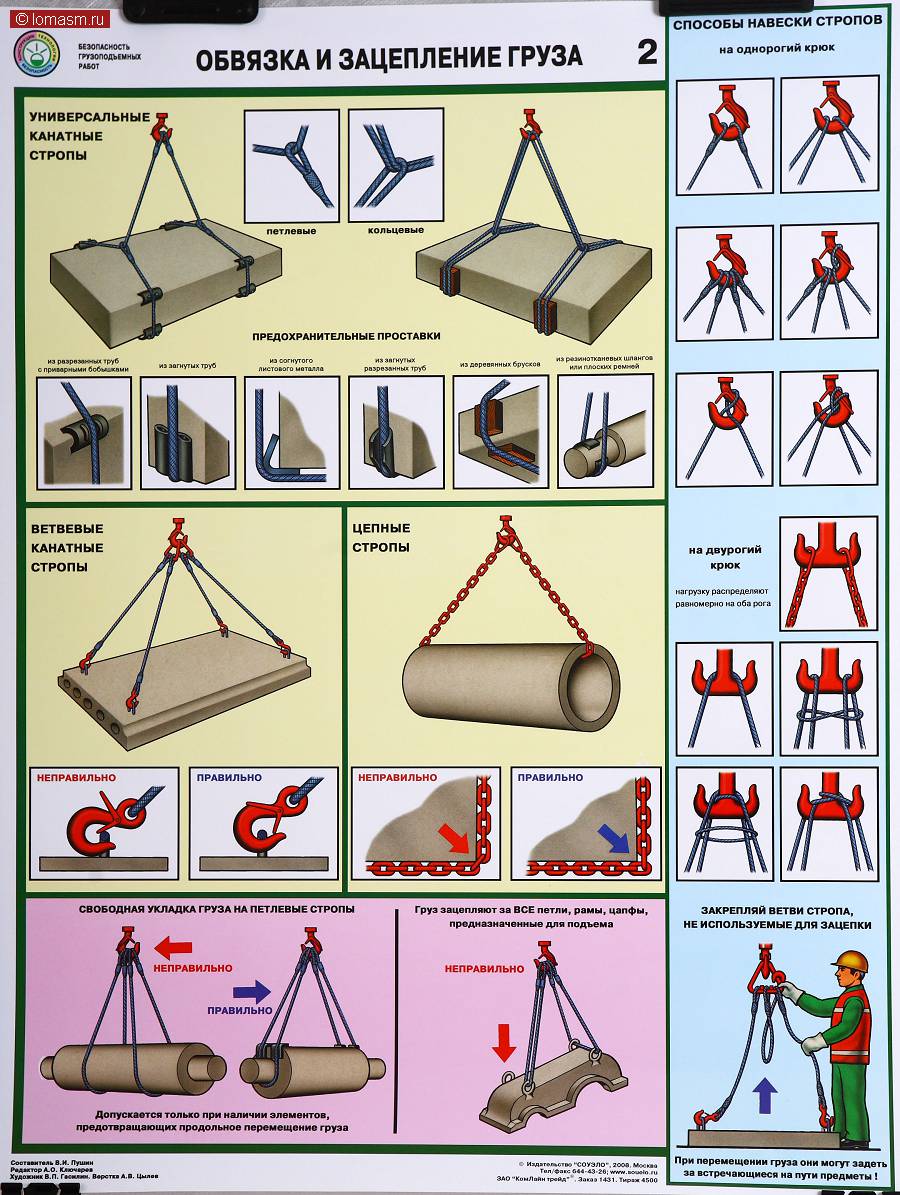

10. СТРАПОВКА И ПЕРЕМЕЩЕНИЕ ГРУЗОВ Правила безопасности Подъем и перемещение мелкоштучных грузов должны производиться в специально для этого предназначенной таре; при этом должна быть исключена возможность выпадения отдельных грузов. Подъем кирпича на поддонах без ограждения разрешается при погрузке и разгрузке (на землю) автомашин. При подъеме кирпича на строящееся здание поддон должен быть снабжен ограждением или из зоны перемещения груза должны быть удалены люди. Способы безопасного подъема кирпича на строящееся здание следует отразить в проекте производства строительно-монтажных работ (см. гл. 4. 6 данного справочника). Все железобетонные и бетонные изделия, предназначенные к подъему кранами, кроме изделий массой 500 кг и менее, должны иметь маркировку и указания о фактической массе. Такая маркировка должна производиться на заводах-изготовителях на основании контрольного взвешивания изделий. Груз для проверки правильности его строповки (обвязки и зацепки) должен быть предварительно поднят на высоту 200—300 мм. Подъемом на эту же высоту производится проверка надежности действия тормоза. Стропальщик может находиться возле груза во время его подъема и перемещения, если груз висит на высоте не более 1 м от уровня площадки (пола цеха, платформы и т. п. ), на которой находится стропальщик. При установке деталей на станок, а также при выполнении ряда технологических операций необходимо производить разворот груза руками, что предусмотрено п. «к» ст. 346 Правил по кранам. При этом строповка груза должна быть надежной и исключать возможность случайной отдачи его. При монтаже зданий поданный к месту установки элемент (конструкция) может наводиться монтажником на место установки при нахождении ее не более 30 см выше проектного положения (п. 14-14 СНиП III-A. 11—70). При подъеме груза, установленного вблизи стены, колонны, штабеля железнодорожного вагона, станка или другого оборудования, не разрешается нахождение людей (в том числе лица, производящего зацепку груза) между поднимаемым грузом и указанными частями здания или оборудования, так как вследствие возможного ошибочного включения крановщиком механизмов крана человек может быть прижат к ним грузом. Опасность для людей в этом случае представляет также раскачивание груза. Указанное правило безопасности следует также строго выполнять и при опускании груза. Перемещать груз в горизонтальном направлении можно лишь тогда, когда он предварительно поднят на 0, 5 м выше встречающегося на пути оборудования, штабелей груза и других предметов (ст. 346, п. «л» Правил по кранам).  Рисунок 12 Опускать перемещаемый груз разрешается лишь на предназначенное для этого место, где исключается возможность падения, опрокидывания или сползания установленного груза. На место установки груза, обвязанного стропами, должны быть предварительно уложены прочные прокладки для того, чтобы стропы или цепи могли быть легко и без повреждений извлечены из-под груза. Укладку и разборку груза следует производить равномерно, без нарушения установленых для складирования груза габаритов и без загромождения проходов. При установлении габаритов складирования и ширины проходов руководствуются отраслевыми Правилами безопасности, картами складирования и др. Во время подъема, перемещения и опускания груза не допускается производить оттягивание его, так как это может привести к самопроизвольному расцеплению стропов или опасному раскачиванию груза. При транспортировании груза по цеху мостовым краном стропальщик должен следовать за грузом. Идти впереди груза опасно, так как не исключена возможность удара стропальщика. Кроме того, стропальщик должен видеть положение груза и состояние его строповки. Для разворота длинномерных и громоздких грузов, перемещаемых кранов, должны применяться специальные крючья. Нельзя производить выравнивание поднимаемого или перемещаемого груза собственной массой, а также поправлять стропы на весу. Для подачи груза в оконные проемы и на балконы должны применяться специальные приемочные площадки, конструкцию которых следует приводить в проекте производства строительно-монтажных работ, или специальные подъемные механизмы. Подъем, перемещение и опускание груза не должны производиться при нахождении людей под грузом. Не допускается также производить подъем краном груза, засыпанного землей или примерзшего к земле, заложенного другими грузами, укрепленного болтами, залитого бетоном, застывшего в печи или приваренного после слива, освобождение защемленных грузов стропов, а также подъем груза, находящегося в неустойчивом положении или подвешенного за один рог двурогого крюка. 11. ИСПТЫАНИЕ И РЕГУЛИРОВАНИЕ МАШИН И МЕХАНИЗМОВ При сборке соединений могут возникнуть погрешности, которые являются следствием неправильных зазоров, неточной регулировки взаимного положения соединяемых деталей, перекосов деталей, образующихся из-за неправильной посадки деталей при их сопряжении; наличия остаточных напряжений; искривления и других деформаций, повреждений и т.д. Поэтому контролер при сборке должен проверить соответствие качества сборочной единицы техническим условиям. На сборочных линиях предусмотрены места для выполнения контрольных операций. Обязательной проверке подлежит сборка всех ответственных соединений. Для менее ответственных операций проводится выборочный контроль. После проверки правильности соединений деталей собранные узлы и механизмы подлежат регулированию и испытанию. Регулированием устанавливают надлежащее взаимодействие частей, согласованность работы отдельных механизмов. Отрегулированные сборочные единицы и механизмы испытывают для определения правильности их работы.  Рисунок 13 Механическое испытание - обкатку, производят для проверки правильности взаимодействия движущихся частей и приработки трущихся поверхностей деталей. Сборочные единицы устанавливают в специальные приспособления для испытаний, механизмы и машины - на испытательные стенды. Вначале им сообщается небольшая скорость вращения, которая постепенно увеличивается. Испытание проводится до тех пор, пока не убедятся, что все части механизма работают надлежащим образом. После обкатки машина передается для испытания под нагрузкой. Испытание производят в соответствии с техническими условиями. При испытании производится работа машины или механизма в том режиме и в тех условиях, которые соответствуют эксплуатационным. 1. Проводить визуальные наблюдения за равномерностью и бесшумностью работы узлов и кинематических звеньев. 2. Осуществлять регулирование рабочих органов и механизмов привода в границах всего изменения их диапазона, от минимального до максимального значения. 3. Обнаружить возможные места перекладывания люфтов при медленном и быстром изменении числа оборотов вала отбора мощности. 4. Обнаружить ударные контакты рабочих органов, возможные источники вибрации. 5. Определить влияние изменения в допустимых границах углов относительного положения карданной передачи в горизонтальной и вертикальной плоскостях на равномерность вращения рабочих органов. 6. Изучить возможные варианты образования зазоров или возникновения вибраций. По результатам лабораторных испытаний необходимо проводить подгонку или перекомпоновку узлов и рабочих органов машины, то есть ликвидировать несоосность расположение перекосов, расположение звездочек и шкивов, регулирование редукторов и транспортеров и т. д. Если ликвидируют выявленные дефекты, то измерение люфтов, ударных контактов ("биений") рабочих органов, измерение вибраций проводится стандартными методами. При этом оцениваются характеристики существенных нелинейностей типа люфт, зазор, втянутый стык для последующего их учета при динамической и энергетической оценке машин. 12 МОНТАЖ ОБОРУДОВАНИЯ НА МЕСТЕ ПОЯТОСННОЙ РАБОТЫ - работы по сборке и установке технологического, энергетического, подъемно-транспортного, насосно-компрессорного и другого оборудования на месте его постоянной эксплуатации, включая проверку и испытание качества монтажа (сборка и установка санитарно-технического оборудования, учитываемого в стоимости строительных работ, относятся к строительным работам); - работы по устройству подводок к оборудованию (подвод воды, воздуха, пара, охлаждающих жидкостей, прокладка, протяжка и монтаж кабелей, электрических проводов и проводов связи); - работы по монтажу и установке технологических металлоконструкций, обслуживающих площадок, лестниц и других устройств, конструктивно связанных с оборудованием; - работы по изоляции и окраске устанавливаемого оборудования и технологических трубопроводов; - затраты, связанные с производством работ по монтажу оборудования; - другие, не перечисленные выше работы и затраты, предусмотренные в ценниках на монтаж оборудования.  Рисунок 14 ЗАКЛЮЧЕНИЕ В ходе выполнения всех видов работ сформированы следующие профессиональные компетенции: 1) Правила безопасного выполнения работ 2) Общая технология сборки 3) Сборка неподвижных неразьемных соединений 4) Сборка разьемных соединений 5) Сборка механизмов вращательного движения 6) Сборка механизмов передачи движения 7) Сборка механизмов преобразования движения 8) Сборка узлов с плоскими поверхностями 9) Сборка гидравлических и пневматических приводов и передач 10) Строповка и перемещение грузов 11) Испытание и ригулирование машин и механизмов 12) Монтаж оборудования на месте постоянной работы. Изначально были раскрыты базовые вещи, включающие описание общих понятий об различных видах обработки. На базе полученных знаний были выявлены сходства и различия между типами обработки металла. Также в процессе исследования различных обработок, материалов и принципов резки, рубки, распиливании и т.д. мною был установлен факт присутствия различных операций во всех станках и предприятиях, без них работа предприятий и машин была бы нарушена и обычная жизнь какой мы её себе представляем была бы разрушена. СПИСОК ЛИТЕРАТУРЫ ИНТЕРНЕТ РЕСУРСЫ http://metallicheckiy-portal.ru/articles/ https://ru.wikipedia.org/wiki/ http://www.ngpedia.ru/                  ЛПК 15.02.01 04 15-28 00 ТО Лист Дата Подпись № докум. Лист Изм. |