Дипломная Невставные штанговые глубинные насосы типа НН. Правила безопастности при выполнении работ

Скачать 1.97 Mb. Скачать 1.97 Mb.

|

|

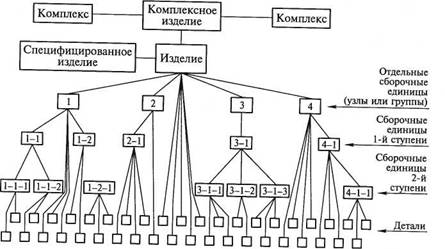

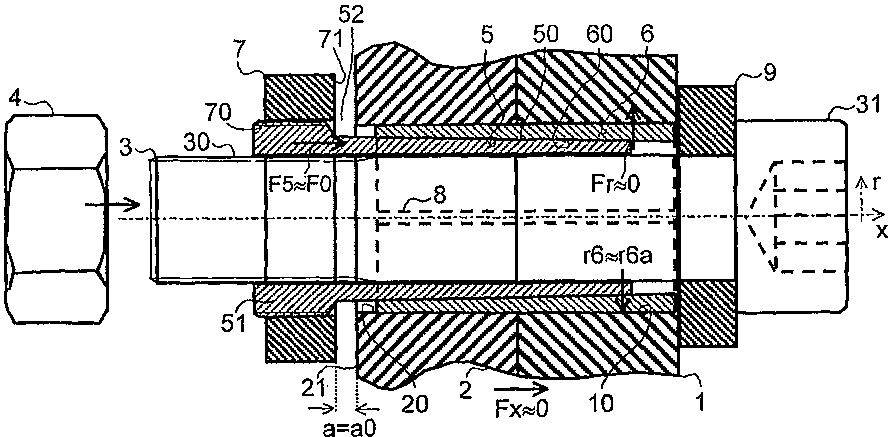

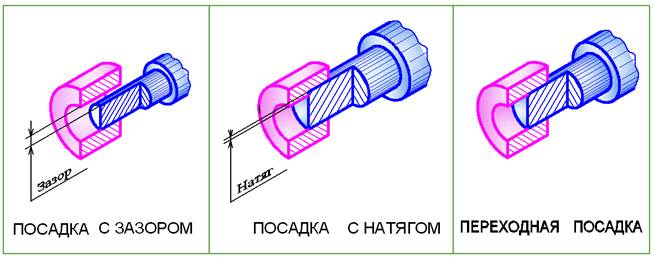

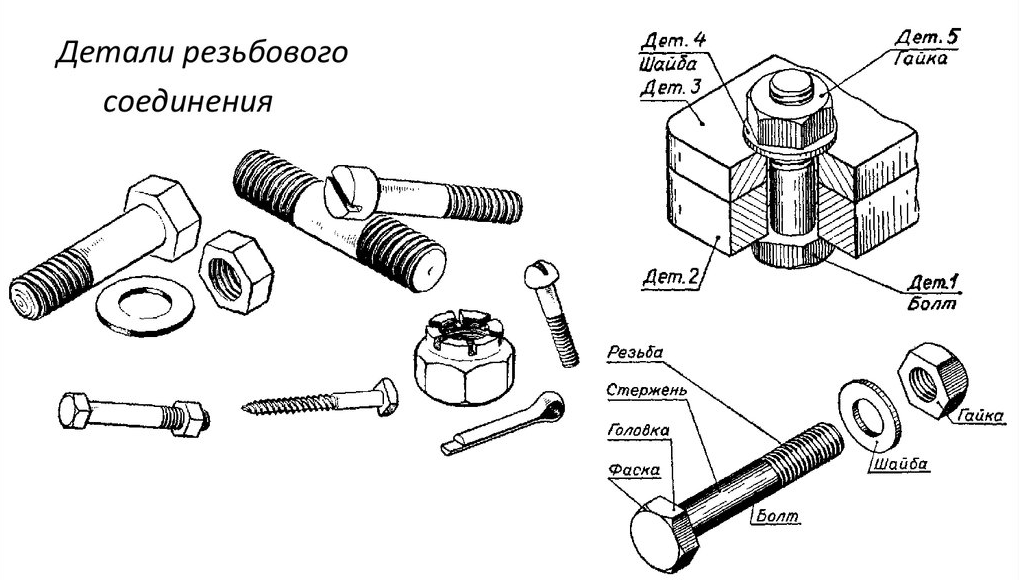

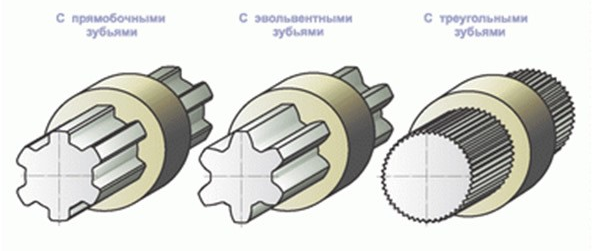

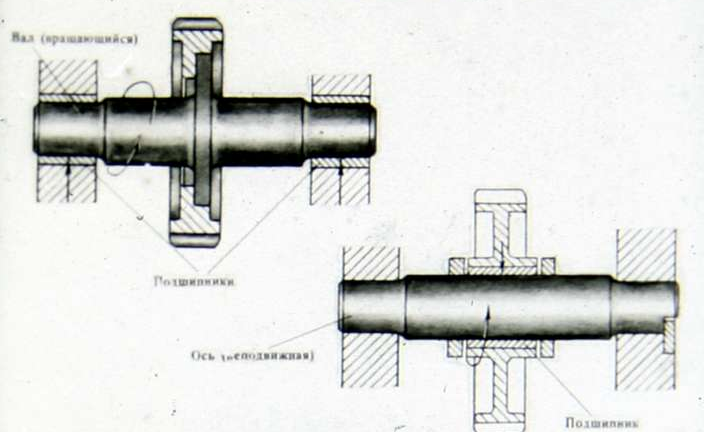

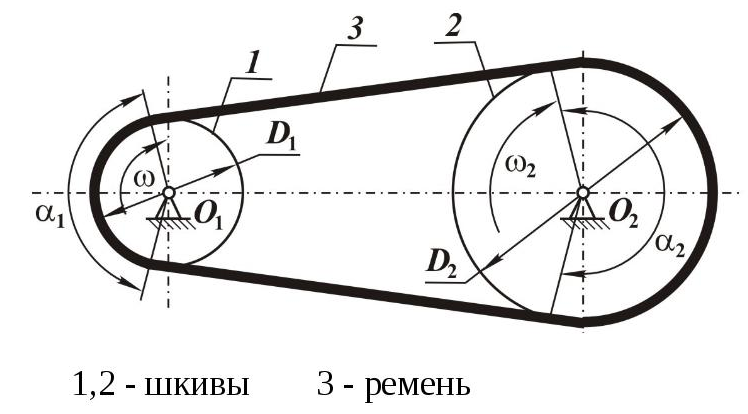

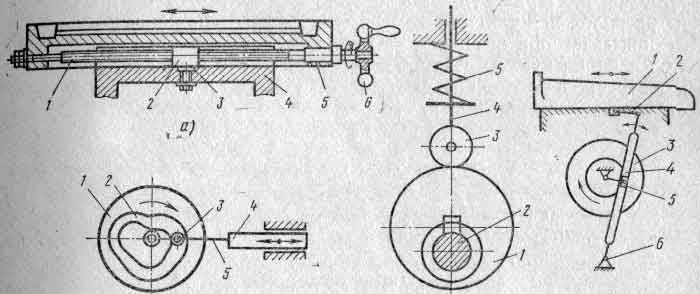

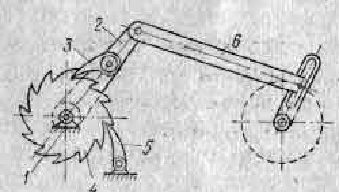

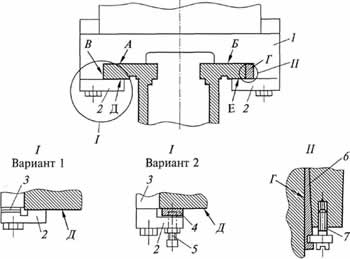

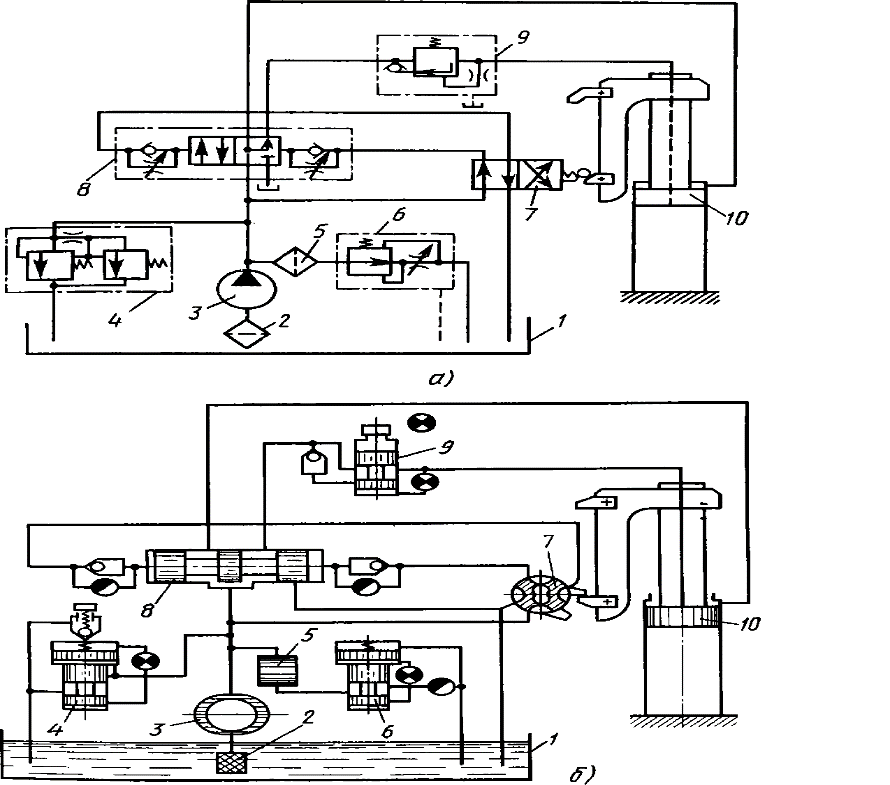

5. Требования безопасности по окончании работ 5.1. Проверьте отсутствие инструментов на узлах ремонтируемого оборудования, соберите и уложите их в отведенное место. 5.2. Разлитое масло или топливо уберите с помощью песка или опилок, которые после использования ссыпьте в металлические ящики с крышками, предназначенные для этих целей и установленные вне помещения. 5.3. Использованные обтирочные материалы уберите в металлические ящики, удалите из производственных помещений в специально отведенные места. 5.4. Приведите в порядок рабочее место, произведите уборку участка, на котором выполнялась работа. 5.5. Сообщите руководителю работ обо всех обнаруженных неполадках, принятых мерах по их устранению. 5.6. Вымойте руки и лицо теплой водой с мылом, примите душ. ОБЩАЯ ТЕХНОЛОГИЯ СБОРКИ Задача сборки - реализация пространственной и силовой взаимосвязи элементов конструкции с целью получения изделия требуемой формы и качества. Пространственная взаимосвязь определяется положением элементов относительно друг друга и базовых осей координат. Силовая взаимосвязь определяется видом и конструктивным выполнением соединений. В общем случае процесс сборки (рис. 1.1) включает следующие этапы: 1) Подготовка деталей к сборке - комплектация изделия входящими элементами, контроль и дора6ока их в соответствии с чертежами и техническими условиями‚ на поставку. 2) Установка деталей в положение сборки -перемещение элементов к месту сборки, ориентация их относительно друг друга, подгонка и сопряжение по сборочным базам (базирование). Применяемые способы базирования: а) по месту; б) по отверстиям; в) по разметке. В зависимости от способов базирования, определяющих образование основных контуров изделия, различают три метода сборки: а) по базовым элементам сборочного приспособления (БЭСП); б) по сборочным отверстиям (СО); в) по координатно-фиксирующим отверстиям (КФО). 3) Фиксация элементов. Цель - предотвращение смещения элементов из положения сборки под действием возмущающих нагрузок (собственного веса, давления, усилий и ударов со стороны обрабатывающего инструмента, веса рабочих и пр.) Применяемые средства фиксации подразделяются на два вида: а) прижимные фиксаторы - механические, пневматические, гидравлические устройства и механизмы; б) штыревые фиксаторы - цилиндрические и конические штыри, контрольные болты (КБ), контрольные заклепки (К3), технологические болты (ТБ). 4) Соединение деталей. Объем и содержание работ (клепка, сварка, склеивание, постановка болтов) определяются видом и конструктивным выполнением соединений. Сильно зависят от формы изделия, жесткости элементов конструкции, доступов к месту выполнения работ. 5) Дефиксация изделия- освобождение изделия от установочных связей (при- жимов, фиксаторов и др.). Работы рекомендуются проводить до полного завершения соединений - после достижения изделием технологической жесткости (10-30% крепежа). При этом: a. снижается трудоемкость и цикл сборки за счет механизации и автоматизации работ; b. повышается качество (стабильность качества) выполнения соединений; c. увеличивается пропускная способность сборочных приспособлений; исключается дублирование их при больших программах выпуска. 6) Контроль. Средства и содержание работ определяются параметрами контроля и предъявляемыми к ним требованиями. Обычно различают: a. контроль геометрических параметров (формы и размеров); b. контроль физических параметров (качества соединений, герметичности, веса, балансировки и пр.). 7) Доработка изделия. Основными задачами доработки (обрезка, фрезерование, сверление. правка и пр.) являются: a. устранение дефектов сборки; b. подготовка изделия к последующим этапам производственного процесса. Основными из перечисленных видов работ являются базирование и соединение деталей.  Рисунок 1 3.СБОРКА НЕПОДВИЖНЫХ НЕРАЗЪЕМНЫХ СОЕДИНЕНИЙ Сборка - процесс установки деталей в требуемое положение ин соединения их средствами, заданными в конструкторской документации. Большинство разновидностей неподвижных неразъемных соединений может быть отнесено к одной из трех конструктивных групп: соединения с силовым замыканием, в которых относительная неподвижность деталей обеспечивается механическими силами, возникающими в результате пластических деформаций; соединения с геометрическим замыканием, осуществляемым благодаря форме сопрягаемых деталей; соединения, в основе которых лежат молекулярные силы сцепление или адгезия.  Рисунок 2 В машиностроении наиболее распространена сборка соединений с гарантированным натягом, сварных, паяных, склеиваемых и заклепочных.  Рисунок 3 Сборку с нагревом охватывающей детали осуществляют в тех случаях, когда конструкцией соединения предусмотрены значительные натяги. При тепловых посадках создаются натяги, средняя величина которых примерно в 2 раза больше натягов при обычных посадках Я/г, H/s (прессовых). Сборка с охлаждением охватываемой детали имеет ряд преимуществ перед горячей посадкой. Нагрев деталей сложной формы может явиться причиной возникновения температурных напряжений, местных деформаций, снижения твердости и окисления поверхностей деталей. Сборка соединений путем пластической деформации деталей. Пластическую деформацию используют при сборке соединений, натяг в которых создается радиальным расширением охватываемой или сжатием охватывающей детали. Основная цель применения этого способа — обеспечить неподвижность и герметичность собираемых соединений. Разборка таких соединений во многих случаях сопровождается корчей одной или обеих деталей. Наиболее распространенными видами пластической деформации являются вальцевание, раздача, бортование , осадка, деформирование, обжатие. 4. СБОРКА РАЗЪЕМНЫХ СОЕДИНЕНИЙ Резьбовые соединения Резьбовыми называют соединения составных частей изделия с применением деталей, имеющих резьбу. Они наиболее распространены в приборо- и машиностроении. Резьбовые соединения бывают двух типов: соединения с помощью специальных резьбовых крепежных деталей (болтов, винтов, шпилек, гаек) и соединения свинчиванием соединяемых деталей, т.е. резьбы, нанесенной непосредственно на соединяемые детали.  Рисунок 4 Шлицевые соединения Шлицевые соединения служат для передачи вращающего момента между валами и установленными на них деталями. Шлицевое соединение можно условно представить как многошпоночное, шпонки которого выполнены вместе с валом. С помощью этого соединения можно обеспечить как подвижное (с осевым относительным перемещением), так и неподвижное скрепление деталей. По сравнению со шпоночными шлицевые соединения имеют значительно большую нагрузочную способность, прочность валов, точность центрирования и направления ступиц в подвижных соединениях.  Рисунок 5 5. СБОРКА МЕХАНИЗМОВ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ Валы предназначены для передачи вращающего момента и, как правило, поддержания установленных на них деталей. Кроме вращающих моментов валы нагружены обычно поперечными силами и изгибающими моментами. Оси обеспечивают вращательное движение закрепленных на них деталей, нагружены поперечными силами и изгибающими моментами, а вращающих моментов не передают. Оси бывают вращающимися и неподвижными.  Рисунок 6 Различают валы прямые и коленчатые, ступенчатые и гладкие, сплошные и пустотелые, цельные и составные, а также гибкие проволочные. Чаще всего валы выполняют ступенчатыми, состоящими из участков различных диаметров, называемых монтажными шейками и служащих для установки на них различных деталей. Крепление деталей на валах во избежание проворота осуществляется с помощью шпонок, шлицов, штифтов, клиньев и др., а для предотвращения осевого перемещения - втулками, запорными кольцами, винтами и др. Опорные участки осей и валов называются цапфами. Цапфы могут быть цилиндрическими, коническими, шаровыми. Цапфа, расположенная на конце вала, называется шипом , промежуточные цапфы называются шейками . Цапфа, воспринимающая осевые усилия и расположенная перпендикулярно к оси вала, называется пятой . Пяты могут быть плоскими, кольцевыми и гребенчатыми. Материал валов и осей должен иметь хорошую обрабатываемость, способность подвергаться термической обработке, высокую износостойкость. Этим требованиям отвечают стали 20, 30, 35, 40, 45 (применяются чаще других), Ст3, Ст4, Ст5, а также модифицированные чугуны. Тяжело нагруженные валы в целях обеспечения минимальных диаметров и повышения износостойкости цапф изготовляют из легированных сталей различных марок. Технические требования к валам: отсутствие износа, забоин и задиров монтажных шеек; наличие заданных размеров и правильной геометрической формы монтажных шеек; перпендикулярность опорных уступов и буртиков оси вала; прямолинейность оси вала и отсутствие его скрученности; отсутствие трещин, изломов; отсутствие износа и смятия рабочих поверхностей шлицов, шпоночных пазов, резьбы. Наиболее характерные соединения валов - жесткие и быстроразъемные. 6.СБОРКА МЕХАНИЗМОВ ПЕРЕДАЧ ВРАЩЕНИЯ ОБЩИЕ СВЕДЕНИЯ О РЕМЕННЫХ ПЕРЕДАЧАХ В общем виде ременная передача состоит из ведущего и ведомого шкивов, расположенных на расстоянии друг от друга и соединенных гибкой связью — ремнем, надетым на эти шкивы с натяжением. Вращение от ведущего шкива к ведомому передается за счет сил трения, возникающих между ремнем и шкивом. По форме поперечного сечения ремня различают плоскоременные, клиноременные, поликлиновые и круглоременные передачи (рис. 89, а...г), а также передачи зубчатыми ремнями (рис. 89, д), которые занимают промежуточное положение между ременными и зубчатыми передачами, объединяя преимущества тех и других.  Рисунок 7 Применение в ременных передачах эластичных ремней обеспечивает плавность и бесшумность работы этих передач. Благодаря возможности проскальзывания ремня ременные передачи одновременно выполняют роль предохранительных устройств, защищая механизмы от перегрузок. Исключение составляют ременные передачи зубчатыми ремнями, при использовании которых проскальзывание отсутствует. Плоскоременные передачи применяют, когда необходимо передавать движение на большие расстояния. Если при малых межосевых расстояниях необходима передача движения с большими передаточными отношениями или от одного ведущего шкива к нескольким ведомым, то наиболее предпочтительным является использование клиноременной передачи. Варьирование нагрузочной способности ременных передач в зависимости от их конструкции осуществляется по-разному — в плоскоременных передачах изменяют ширину ремня, а в клино-ременных — количество ремней при их неизменном поперечном сечении. Применение большого количества клиновых ремней неизбежно приводит к их неравномерной нагрузке, так как длина ремней неодинакова и, следовательно, натяжение их различно. В связи с этим в клиноременных передачах рекомендуется устанавливать не более 12 ремней. 7.СБОРКА МЕХАНИЗМОВ ПРЕОБРАЗОВАНИЯ ДВИЖЕНИЯ Механизм преобразования движения предназначен для преобразования вида движения или его характеристик от одного к другому. К механизмам преобразования движения относятся: Винтовой применяют для преобразования вращательного движения в поступательное (состоит из ходового винта (с трапецеидальной, реже с прямоугольной резьбой) и гайки; если винт закреплён, то при его вращении гайка движется по нему и, наоборот, если гайка неподвижно закреплена, то винт, вращаясь, ввинчивается в гайку, перемещаясь в осевом направлении; примеры — механизм подачи в станочном оборудование, домкрат, пресс); Реечный применяют для преобразования вращательного движения в поступательное и, наоборот, поступательного во вращательное (состоит из шестерни и прямолинейной зубчатой рейки — развёрнутого зубчатого колеса, начальный диаметр которого увеличен до бесконечности; если рейку закрепить неподвижно, а шестерню привести во вращение, то она будет совершать сложное движение, то есть вращаться вокруг оси и передвигаться поступательно вдоль рейки; примеры — механизм перемещения суппорта токарного станка, механизм перемещения шпинделя сверлильного станка); Кулачковый применяют для преобразования вращательного движения в поступательное (ведущим звеном является кулачок, а ведомым — штанга, рычаг, толкатель; характер движения штанги (направление и величина хода) зависит от формы и устройства кулачка);  Рисунок 8 Кривошипно-шатунный применяют для преобразования возвратно-поступательного движения во вращательное (поршень совершает возвратно-поступательное движение, которое при помощи шатуна и кривошипа преобразуется во вращательное движение вала); Кулисный является разновидностью кривошипно-шатунного (в шестерне имеется прорез, в котором можно передвигать в радиальном направлении и закреплять палец, на который насажен ползун, входящий в прорез кулисы; при вращении шестерни вместе с ней движется и палец, который увлекает за собой кулису; кулиса пальцем соединена с рычагом, приводящим в возвратно-поступательное движение рабочий орган); Храповой применяют для преобразования непрерывного вращательного движения ведущего звена в прерывистое движение ведомого звена (собачка, закреплённая на планке, совершает колебательное движение, передаваемое ей шатуном; поворачиваясь на определённый угол (величину угла можно регулировать, передвигая кривошипный палец), собачка захватывает зубья храпового колеса, перемещая его периодически в одном направлении; в обратном направлении колесо поворачиваться не может, так как собачка, упираясь в зубья храпового колеса, препятствует вращению его в этом направлении).  Рисунок 9 8. СБОРКА УЗЛОВ С ПЛОСКИМИ ПОВЕРХНОСТЯМИ  Рисунок 10 1 – ползун; 2 – планка; 3, 4 – нерегулируемая и регулируемая прокладки соответственно; 5, 7 – винты; 6 – клин; А, Б, В, Г, Д, Е – поверхности направляющих Зазоры должны быть небольшими во избежание опрокидывания ползуна то в одну, то в другую стороны при его движении по направляющим. Заданную точность зазоров выдерживают, если отклонение от параллельности поверхностей А и Д или Б и Е составляет не более 0,02 мм на 1000 мм длины направляющих. Такая высокая точность может быть достигнута при обработке направляющих шлифованием, тонким строганием, фрезерованием, притиркой или шабрением. Шабрение плоских направляющих осуществляют в такой последовательности: сначала обрабатывают поверхности А и Б, затем – Д и Е, а после них – В и Г. Качество шабрения определяют по пятнам контакта при контроле на краску с помощью поверочной плиты. Заданный зазор получают также установкой прокладок 3 (рис. 14.9, узел I, вариант 1). В таких случаях удобнее использовать регулируемую прокладку 4 (рис. 14.9, узел I, вариант 2). Ее прижимают до отказа с помощью винта 5, затем в зависимости от шага резьбы и требуемого зазора винт отпускают на 1/2–2/3 оборота и стопорят контргайкой. Для регулирования зазоров по плоскостям В и Г сопряжения применяют клин 6 (рис. 14.9, узел II), предварительно пришабренный по направляющим и стенке ползуна. Винтом 7 регулируют величину этого зазора 9. СБОРКА ГИДРАВЛИЧЕСКИХ И ПНЕВМАТИЧЕСКИХ ПРИВОДОВ И ПЕРЕДАЧ НАЗНАЧЕНИЕ И УСТРОЙСТВО ГИДРОПРИВОДА Гидропривод представляет собой совокупность источника энергии и устройства для ее преобразования и транспортирования посредством жидкости к приводимой машине. Он находит широкое применение в металлорежущих станках в качестве привода главного движения и привода подач, а также используется в устройствах торможения, для закрепления заготовок в приспособлениях и др. Гидропривод состоит из двух основных частей — насоса, подающего жидкость в гидросистему и обеспечивающего необходимое давление этой жидкости, и двигателя, с помощью которого осуществляются необходимые перемещения рабочих органов станка. Жидкость в системе циркулирует по трубопроводам, соединяющим различные элементы гидропривода. Рабочей жидкостью для гидравлической системы служат минеральные масла, из которых наиболее часто используют Индустриальные— 12, 20 и 30. Функциональная гидравлическая схема показывает функциональное назначение элементов гидравлической системы, не расшифровывая их устройства. Принципиальная гидравлическая схема характеризуется более подробным обозначением устройства элементов гидравлической системы. Помимо условных обозначений на принципиальных схемах часто указывают технические данные элементов гидросистемы. Например, для насосов на принципиальных схемах может быть указана модель, значения подачи, частоты вращения, мощности привода.  Рисунок 11 а— функциональная, б — принципиальная; 1—бак, 2, 5 — фильтры, 3 — насос, 4 — предохранительный клапан, 6 — дроссель, 7 — кран управления, 8, 9 — реверсивный и напорный золотники, 10 — гидроцилиндр |