Отчет по производственной практике. Отчёт по ПП Гузенко А. Т-33. Правила охраны труда при то и тр локомотивов Организация рабочих мест в бригаде, должностные обязанности бригадира, мастера

Скачать 473.86 Kb. Скачать 473.86 Kb.

|

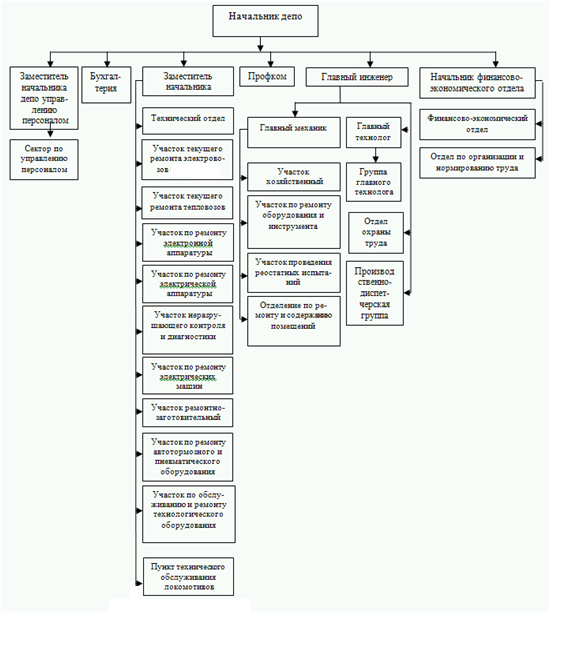

СодержаниеВведение .....................................................................................................................6 Структура сервисного локомотивного депо, его задачи, технологическая связь цехов и отделений……………………………………………………………8 Правила охраны труда при ТО и ТР локомотивов…………………………..14 Организация рабочих мест в бригаде, должностные обязанности бригадира, мастера……………………………………………………………………………..17 Расчет программы ремонта и технического обслуживания ТПС СЛД……20 Расчет штата работников по ремонту ТПС ……………………………...….23 Анализ выполнения технико–экономических показателей за отчетный и базисный периоды…………………………………………………………………27 Индивидуальное задание: Рассчитать штат работников по ремонту тягового подвижного состава ...…………………..…………………………………………29 Заключение ………………………………………………………………………...30 Список использованных источников……………………………………………..32 Введение Важнейшим элементом экономики страны является транспортная система, главная задача которой состоит в полном и своевременном удовлетворении потребностей народного хозяйства и населения в перевозках, повышении эффективности и качества работы всех звеньев транспорта. Ведущее место в ней занимает железнодорожный транспорт, развитие которого неразрывно связано с техническим уровнем и эффективностью локомотивной тяги. Железнодорожный подвижной состав представляет собой сложную многоэлементную техническую систему, в которой отдельные элементы объединены в многочисленные узлы и агрегаты. Износ такой системы характеризуется суммарным воздействием всех единичных износов ее отдельных элементов. Суммарный износ, ограничивающий продолжительность нормальной эксплуатации элементов, определяет ресурс работы каждого отдельного узла или агрегата по минимальной продолжительности работы входящих в него элементов. В связи с этим постоянно существует потребность в повышении эффективности использования и уровня надежности локомотивов. Выполнение этой задачи возложено на одну из ведущих отраслей железнодорожного транспорта – локомотивное хозяйство, которое занимается главным образом эксплуатацией локомотивов, а также техническим обслуживанием и ремонтом локомотивов.  Тесная взаимосвязь работников отраслей хозяйства транспорта проявляется и при внедрении достижений научно-технического прогресса. Так, применение мощных локомотивов, высокоскоростных электропоездов повышает массу и скорость движения поездов, что, в свою очередь, требует удлинения станционных путей, существенного повышения надёжности тормозных средств и увеличения грузоподъёмности вагонов, перевода их на роликовые подшипники, укладки в путь рельсов тяжёлых типов на железобетонных шпалах и щебёночном основании, совершенствования средств СЦБ и связи, внедрения двухсторонней системы автоблокировки, диспетчерской централизации и т.д. Тесная взаимосвязь работников отраслей хозяйства транспорта проявляется и при внедрении достижений научно-технического прогресса. Так, применение мощных локомотивов, высокоскоростных электропоездов повышает массу и скорость движения поездов, что, в свою очередь, требует удлинения станционных путей, существенного повышения надёжности тормозных средств и увеличения грузоподъёмности вагонов, перевода их на роликовые подшипники, укладки в путь рельсов тяжёлых типов на железобетонных шпалах и щебёночном основании, совершенствования средств СЦБ и связи, внедрения двухсторонней системы автоблокировки, диспетчерской централизации и т.д.Технически исправное состояние локомотивов обеспечивается хорошим уходом со стороны локомотивной бригады и эффективной системой технического обслуживания и ремонта. Она включает в себя технологию ремонтного цикла, основные положения и правила ремонта и высококвалифицированные кадры ремонтников. Правильная организация и усовершенствованная технология ремонта локомотивов, позволяют содержать их в технически исправном состоянии при минимальных трудовых и материальных затратах. Большое значение при этом имеет наличие ремонтной базы и её оснащённость.  Структура сервисного локомотивного депо, его задачи, технологическая связь цехов и отделений ООО "ЛокоТех-Сервис" создано в июне 2010 г. в рамках реформы российского железнодорожного транспорта, основанной на концепции развития системы сервисного обслуживания и создания единого центра ответственности за техническое состояние локомотивов. Основное направление деятельности компании - организация сервисного обслуживания тягового подвижного состава. В 2014 г. компания по итогам аукциона заключила контракт с ОАО "РЖД" на полное сервисное обслуживание 14 799 локомотивов. В состав компании входит 9 филиалов и более 80 локомотиворемонтных депо по всей России. Оперативное руководство ООО "ЛокоТех-Сервис" осуществляет управляющая компания ООО "ЛокоТех". Филиал «Северо-Кавказский» ООО "ЛокоТех-Сервис" осуществляет свою деятельность в границах Северо-Кавказской железной дороги на территории девяти субъектов Российской Федерации – Ростовской области, Краснодарского края, Республики Дагестан, Чеченской Республики, Ставропольского края, Кабардино-Балкарской Республики, Карачаево-Черкесской Республики, Республики Ингушетия и Республики Калмыкия. В состав филиала входят 10 сервисных локомотивных депо, из которых 3 являются базовыми, 19 сервисных участков и отделений, 24 пункта технического обслуживания. Филиал осуществляет сервисное обслуживание 1406 секций локомотивов. Общая протяженность участка обслуживания составляет 6358 км. Серии обслуживаемых локомотивов: ВЛ60 в/и, ВЛ10 в/и, ВЛ80 в/и, ТЭ10 в/и, ТЭМ2 в/и, ЭП1 в/и, ТЭ116 в/и, ТЭМ7 в/и, ЧС4 в/и, ЧМЭ3 в/и, 3ТЭ116 в/и, ТЭ25КМ в/и, ТЭП70 в/и, 2ЭС4К в/и, 3ЭС4К в/и.  В границах Северо-Кавказской железной дороги расположены следующие сервисные локомотивные депо: В границах Северо-Кавказской железной дороги расположены следующие сервисные локомотивные депо:Сервисное локомотивное депо Гудермес-Грозненский Сервисное локомотивное депо Дербент-Махачкалинский Сервисное локомотивное депо Краснодар Сервисное локомотивное депо Минеральные Воды-Грузовое Сервисное локомотивное депо Сальск-Грузовое Сервисное локомотивное депо Тимашевск-Кавказский Сервисное локомотивное депо Тихорецкая Сервисное локомотивное депо Батайск Сервисное локомотивное депо Морозовская Сервисное локомотивное депо Туапсе-Пассажирское Структура производственных подразделений филиала «Северо-Кавказский» ООО «ТМХ-Сервис» СЛД – Батайск (СО Батайск Юг, СО Лихая-Электровозное); СЛД Морозовская (СО Лихая-Тепловозное); СЛД Тимашевск-Кавказский (СО Кавказская, СУ Новороссийск (электровозы), СУ Краснодар-Сортировочный СУ Горячий Ключ); СЛД Туапсе-Пассажирское (СУ Адлер, СО Белореченск);  СЛД Тихорецкая (СУ Староминская, СО Батайск-Юг); СЛД Тихорецкая (СУ Староминская, СО Батайск-Юг);СЛД Краснодар (СУ Крымская, СО Новороссийск (тепловозы)); СЛД Минеральные Воды–Грузовое (СУ Невинномысская, СО Прохладная); СЛД Сальск-Грузовое (СО Светлоград, СУ Палагиада); СЛД Гудермес-Грозненский; СЛД Дербент-Махачкалинский (СУ Дербент, СУ Махачкала). Структура организации – это логические взаимоотношения уровней управления и функционирования областей организации, позволяющей ей эффективно достигать цели. В организации работа делится по горизонтали между подразделениями, и по вертикали – между уровнями управления (рисунок 1).   Рисунок 1 – Организационная структура СЛД Батайск Рисунок 1 – Организационная структура СЛД Батайскфилиала «Северо-Кавказский» ООО «ЛокоТех-Сервис» Стратегической целью депо является обеспечение бесперебойной и безаварийной работы тягового подвижного состава за счет своевременного и качественного ремонта локомотивов, их узлов и деталей. Основные задачи, стоящие перед данной организацией: выполнение программы деповского ремонта 1-го, техническое обслуживание локомотивов независимо от их принадлежности, ремонт и изготовление запасных частей и деталей локомотивов, повышение эффективности своей хозяйственной деятельности, развитие основных и прочих видов деятельности, направленных на повышение финансовой устойчивости. В соответствии с возложенными задачами. Сервисное локомотивное депо Батайск осуществляет следующие функции: а) обеспечение своевременного приема локомотивов в ремонт и выпуск их из ремонта с соблюдением норм простоя на техническом обслуживании; б) обеспечение технически исправного состояния грузоподъемных кранов; в) проведение анализа причин нарушений безопасности движения, возникших в течение гарантийного срока эксплуатации отремонтированных локомотивов по вине депо, и принятие мер по устранению этих причин; г) разработка проектов бюджетов и планов экономического развития; д) проведение работ, направленных на обоснованное снижение расходов, эффективное использование и сохранность основных средств и имущества;  е) обеспечение рационального использования трудовых, материальных, топливно-энергетических и финансовых ресурсов; е) обеспечение рационального использования трудовых, материальных, топливно-энергетических и финансовых ресурсов;ж) выполнение требований экологической безопасности и охраны здоровья населения, проведение мероприятий по охране природы, рациональному использованию природных ресурсов, ликвидации последствий аварий, вредного воздействия на окружающую природную среду; з) проведение эффективной кадровой и социальной политики, подбор, расстановка, подготовка и повышение квалификации работников, ведение кадровой отчетности, внедрение передового опыта и новых методов работы, укрепление трудовой дисциплины; и) проведение работы по улучшению организации труда, социальной защите работников, внедрению прогрессивных норм и системы мотивации труда, соблюдение трудового законодательства; к) осуществление мер по улучшению условий труда предупреждению производственного и непроизводственного травматизма, выполнению правил и норм охраны труда и промышленной безопасности, техники безопасности и производственной санитарии, противопожарной безопасности, повышению культуры производства; л) обеспечение установленного режима секретности, подготовка предложений, связанных с реализаций мероприятий по технической защите информации, составляющей государственную и коммерческую тайну Технология ремонта и обслуживания локомотивов осуществляется на участках, оснащенных необходимым технологическим оборудованием. Ремонтно-заготовительный участок включает в себя механическое отделение с использованием токарных, фрезерных, сверлильных, шлифовальных, строгальных станков, а также необходимое прессовое, кузнечное оборудование. На данном участке производится ремонт, восстановление, изготовление отдельных узлов и деталей согласно техническим условиям и требованиям. Ремонтом, обслуживанием, изготовлением инструмента, оборудования, запчастей и других приспособлений занимается участок по ремонту и обслуживанию инструмента.  Участок неразрушающего контроля и диагностики осуществляет контроль и диагностику машин, оборудования, запчастей и деталей. На участке по ремонту электрической аппаратуры производится ремонт оборудования электровозов ВЛ80, ВЛ60 в объёме ТР-1. Участок неразрушающего контроля и диагностики осуществляет контроль и диагностику машин, оборудования, запчастей и деталей. На участке по ремонту электрической аппаратуры производится ремонт оборудования электровозов ВЛ80, ВЛ60 в объёме ТР-1.Имеющееся технологическое оборудование участка по ремонту электронной аппаратуры обеспечивает возможность выполнения технологии ремонта ТР-1электрических аппаратов электровозов в полном объеме. На участке по ремонту автотормозного и пневматического оборудования производится ремонт и испытания снятого автотормозного оборудованияс электровозов в объеме ремонта ТР1 Участок текущего ремонта электровозовТР-1выполняет плановый ремонт грузовых электровозов серии ВЛ80, ВЛ60. Перед выполнением планового ремонта производится диагностика колесно-моторных блоков. В 2017 году в состав СЛД Батайск вошел сервисный участок Батайск-Юг, осуществляющий техническое обслуживание в объеме ТО-2 и ТО-3 тепловозов ЧМЭ3в/и и ТЭМ7А, а также текущий ремонт в объеме ТР-1 тепловозов вышеуказанных серий. Каждый цех возглавляет мастер, который имеет в своем подчинении бригады слесарей. Правила охраны труда при ТО и ТР локомотивов К самостоятельной работе в депо, ПТОЛ допускаются лица, прошедшие обучение и проверку знаний по специальности и охране труда в объёме, соответствующем занимаемой должности (профессии). К обслуживанию электроустановок допускается специально обученный персонал, прошедший проверку знаний по Правилам эксплуатации электроустановок потребителей и Правилам техники безопасности при эксплуатации электроустановок потребителей. Работники, связанные с эксплуатацией электроустановок в зависимости от должности, профессии и характера работ должны иметь соответствующую группу по электробезопасности. К работе на деповских транспортных и подъемно-транспортных средствах (электрокарах, тракторах, автомашинах, кранах) допускаются лица, имеющие удостоверения на право управления этими средствами. Водители машин, выезжающие за пределы предприятия, должны иметь удостоверения, выданные Государственной инспекцией безопасности дорожного движения. Водители транспортных средств, работа которых связана с пересечением железнодорожных путей на территории депо и железнодорожных станций, могут быть допущены к работе только после проверки знания Инструкции по сигнализации на железных дорогах Российской Федерации и соответствующих разделов Правил технической эксплуатации железных дорог Российской Федерации.  Работники, занятые на погрузочно-разгрузочных работах, должны знать и выполнять требования безопасности установленные на железнодорожном транспорте. Работники, занятые на погрузочно-разгрузочных работах, должны знать и выполнять требования безопасности установленные на железнодорожном транспорте.Обучение, проверка знаний, стажировка и все виды инструктажей (вводный, первичный на рабочем месте, повторный, внеплановый, целевой) должны проводиться в соответствии с ГОСТ 12.0.004 и Положением об организации обучения и проверки знаний по охране труда на железнодорожном транспорте. Сведения о прохождении обучения, проверки знаний, стажировки и проведении инструктажей должны регистрироваться с обязательной подписью инструктируемого и инструктирующего в соответствующих журналах, личной карточке, наряде-допуске или другой документации, разрешающей производство работ. Выкатка (подкатка) тележек должна выполняться под руководством мастера или бригадира. Колесные пары тележек, стоящих на железнодорожных путях, должны быть закреплены тормозными башмаками или деревянными клиньями. Конкретные требования безопасности при подъеме кузовов ТПС и выкатке (подкатке) тележек, колесно-моторных блоков должны быть изложены в инструкции по охране труда с учетом особенностей выполнения данных работ. Перемещение ТПС или прокрутка колесных пар во время ремонта (для проверки буксового узла, зубчатой передачи, тягового редуктора, щеточно-коллекторного узла, моторно-осевых подшипников и др.) должны производиться по распоряжению и под наблюдением мастера или бригадира.  Перед перемещением ТПС все другие работы по экипажной части, на крыше и в кузове должны быть прекращены. Нахождение работников в смотровой канаве, кроме проверяющих узлы, не допускается. Работники, находящиеся в смотровой канаве, должны работать в касках. Перед перемещением ТПС все другие работы по экипажной части, на крыше и в кузове должны быть прекращены. Нахождение работников в смотровой канаве, кроме проверяющих узлы, не допускается. Работники, находящиеся в смотровой канаве, должны работать в касках.За действиями работников, находящихся в смотровой канаве, во время перемещения ТПС должен наблюдать специально выделенный работник. Перемещение ТПС необходимо выполнять механизированным способом со скоростью не более 3 км/ч. Перед опусканием колесно-моторного блока колесная пара должна быть закреплена на рельсах скатоотпускника деревянными клиньями, а под тяговый двигатель подведена опорная тумба. Снятие и установка буксового узла на колесную пару должны осуществляться механизированным способом. Колесные пары, буксы и другие детали экипажной части, снятые при разборке, перед ремонтом должны быть очищены от загрязнений в моечной машине. При разборке букс на конвейере поточной линии его движущиеся части, к которым возможен доступ работников, необходимо оградить. Защитные ограждения должны быть съемными, выполненными из отдельных секций. Расстояние между наиболее выступающими частями конвейера и строительных конструкций цеха должно быть не менее 1 м. Перед снятием узлов должны быть проверены чалочные приспособления, правильность строповки, подготовленность узла для снятия. Снятия узлов необходимо производить, применяя специальные приспособления, обеспечивающие безопасность работ. При выполнении работ по наплавке и обработке деталей необходимо следить, чтобы оборудование и приборы, находящиеся под высоким напряжением, были заземлены, закрыты кожухами и подводы к ним надежно заизолированы.  Все эксплуатируемое оборудование должно находиться в полной исправности, ограждения или защитные устройства должны быть установлены на место и соответствующим образом закреплены Все эксплуатируемое оборудование должно находиться в полной исправности, ограждения или защитные устройства должны быть установлены на место и соответствующим образом закрепленыОрганизация рабочих мест в бригаде, должностные обязанности бригадира, мастера Рабочим местом называется определенный участок производственной площади, цеха, участка, мастерской, закрепленный за данным рабочим (или бригадой рабочих), предназначенный для выполнения определенной работы и оснащенный в соответствии с характером этой работы оборудованием, приспособлениями, инструментами и материалами. Организация рабочего места является важнейшим звеном организации труда. Правильные выбор и размещение оборудования, инструментов и материалов на рабочем месте создают наиболее благоприятные условия работы. Мастер производственного участка относится к категории руководителей. Лицо, назначаемое на должность мастера производственного участка должно иметь высшее профессиональное (техническое) образование и стаж работы на производстве не менее 1 года или среднее специальное образование и стаж работы на производстве не менее 3 лет (при отсутствии специального образования стаж работы на производстве не менее 5 лет). Мастер производственного участка должен знать: - оборудование участка и правила его технической эксплуатации;  - формы и методы производственно-хозяйственной деятельности участка; - формы и методы производственно-хозяйственной деятельности участка;- трудовое законодательство и порядок тарификации работ и рабочих; - нормы и расценки на работы и порядок их пересмотра; - основы экономики, организации производства, труда и управления; - правила внутреннего трудового распорядка; - правила и нормы охраны труда, техники безопасности, производственной санитарии и противопожарной защиты; - действующие положения по оплате труда и формам материального стимулирования; - нормативные и методические материалы, касающиеся производственно-хозяйственной деятельности участка; - технические характеристики и требования, предъявляемые к продукции, выпускаемой участком, технологию ее производства; Мастер производственного участка исполняет следующие должностные обязанности: 1) Систематическая проверка выполнения заданий бригадами и отдельными рабочими, своевременное устранение возникающих неполадок, мешающих нормальному ходу производственного процесса. 2) Организация решения производственных и социальных вопросов деятельности подразделения (участка). 3) Систематическая проверка состояния оборудования и ограждений, инструктаж рабочих и проверка их знаний правил техники безопасности, промышленной санитарии, пожарной безопасности и правил пользования индивидуальными средствами защиты. 4) Контроль за соблюдением рабочими правил и инструкций по охране труда и технике безопасности.  5) Обеспечение выполнения участком плановых заданий по объему производства, номенклатуре и ассортименту изделий, изготовление конкурентно-способной продукции. 5) Обеспечение выполнения участком плановых заданий по объему производства, номенклатуре и ассортименту изделий, изготовление конкурентно-способной продукции.6) Обеспечение максимального использования производственных мощностей, полной загрузки и правильной эксплуатации оборудования, производительной работы всех рабочих участка. 7) Обеспечение соблюдения работающими трудовой и производственной дисциплины, чистоты и порядка на рабочих местах. 8) Контроль за своевременной выдачей локомотивов на графики отправления грузовых поездов. 9) Обеспечение условий для качественного обслуживания локомотивов и совмещение профессий. 10) Привлечение рабочих к участию в работе производственных совещаний и обсуждению вопросов выполнения установленных участку заданий, опыта передовых рабочих. 11) Участие в разработке декадных и месячных производственных заданий участку (бригаде) и в соответствии с ними установление задания бригадам и отдельным рабочим. 12) Обеспечение своевременной подготовки производства материалами, инструментом, приспособлениями, технической документацией и др. и равномерной работы участка (бригады) в соответствии с установленным заданием. 13) Совместно с работниками технического отдела проверка качества выполнения технического обслуживания, а также изучение причин брака и дефектов, разработка и осуществление мероприятий по их устранению. 14) Внедрение хозяйственного расчета и коллективного подряда на участке. 15) Проведение инструктажа подчиненных рабочих, оказание им необходимой помощи в освоении норм выработки и выполнении производственных заданий, особенно в случаях сложности или ответственности выполняемой работы, освоения новых работ. 17) Проверка соблюдения рабочими технологических процессов и прекращения работы в случаях несоответствия ее установленным технологическим процессам, техническим условиям, чертежам, режимам обработки и др. 18) Контроль за правильным и своевременным оформлением первичных документов в части приема и выдачи работы (наряды, сменные задания и др.), простоя рабочих и оборудования, наряды на сверхурочную работу, сведения о выполнении производственной программы. 19) Систематическое повышение своей квалификации, не реже одного раза в 2-3 года переподготовка в институтах повышения квалификации, на курсах повышения квалификации и т.д.  Расчет программы ремонта и технического обслуживания ТПС СЛД  На железнодорожном транспорте действует система планово– предупредительного ремонта локомотивов и электроподвижного состава. Система технического обслуживания и ремонта локомотивов устанавливается в целях обеспечения устойчивой работы локомотивного парка ОАО «РЖД», поддержания его технического состояния и повышения эксплуатационной надежности локомотивов. На железнодорожном транспорте действует система планово– предупредительного ремонта локомотивов и электроподвижного состава. Система технического обслуживания и ремонта локомотивов устанавливается в целях обеспечения устойчивой работы локомотивного парка ОАО «РЖД», поддержания его технического состояния и повышения эксплуатационной надежности локомотивов. Система технического обслуживания и ремонта локомотивов ОАО «РЖД» предусматривает следующие виды планового технического обслуживания (ТО), текущего ремонта (ТР), среднего ремонта (СР) и капитального ремонта (КР) Техническое обслуживание – комплекс операций по поддержанию работоспособности и исправности локомотива. При производстве технического обслуживания ТО–1, а также при производстве технического обслуживания ТО–2 (в пределах установленных норм продолжительности) локомотивы учитываются в эксплуатируемом парке. Локомотивы, поставленные на остальные виды технического обслуживания (ТО–3) и на ремонт (ТР–1, ТР–2, ТР–3, СР, КР), исключаются из эксплуатируемого парка и учитываются как неисправные. Техническое обслуживание ТО–3 выполняется, как правило, в локомотивном депо приписки локомотива. Ремонт – комплекс операций по восстановлению исправности, работоспособности и ресурса локомотива. Текущий ремонт локомотива – ремонт, выполняемый для обеспечения или восстановления работоспособности локомотива и состоящий в замене и восстановлении отдельных узлов и систем. Текущий ремонт ТР–1 выполняется, как правило, в локомотивных депо приписки локомотивов. Текущий ремонт ТР–2 осуществляется в специализированных локомотивных депо. Текущий ремонт ТР–3 выполняется в базовых локомотивных депо. Средний ремонт СР локомотивов производится в базовых локомотивных депо, на локомотиворемонтных заводах ОАО «РЖД» или в сторонних организациях, осуществляющих ремонт локомотивов. Капитальный ремонт локомотива (КР) – ремонт, выполняемый для восстановления эксплуатационных характеристик, исправности локомотива и его ресурса и осуществляется локомотиворемонтными заводами ОАО «РЖД» или в сторонних организациях, осуществляющих ремонт локомотивов. Планирование постановки локомотивов на капитальный, средний ремонт и текущий ремонт ТР–3 осуществляется Департаментом локомотивного хозяйства с участием Дирекции по ремонту подвижного состава на основании предложений железных дорог. Порядок планирования поставки локомотивов на текущий ремонт ТР–2, ТР–1 и техническое обслуживание (ТО–3) определяется начальником железной дороги Программа ремонта и технического обслуживания локомотивов рассчитывается по локомотивному депо исходя из планового общего годового пробега приписных поездных локомотивов и норм межремонтных пробегов. Программой ремонта называют количество ремонтов одного вида за 1 год.  Для определения программы ремонта необходимо знать общий годовой пробег локомотива, а так же знать нормы пробега между текущими ремонтами и техническим обслуживанием. При этом, в связи с цикличностью ремонтов локомотивов, из менее сложных вычитаются более сложные ремонты. Для определения программы ремонта необходимо знать общий годовой пробег локомотива, а так же знать нормы пробега между текущими ремонтами и техническим обслуживанием. При этом, в связи с цикличностью ремонтов локомотивов, из менее сложных вычитаются более сложные ремонты.Расчёт программы текущих ремонтов и технического обслуживания поездных локомотивов производится по следующим формулам  (1) (1) (2) (2) (3) (3)

Дифференцированные нормы периодичности ремонта устанавливаются для отдельных локомотивных депо или групп локомотивов с учетом местных условий: профиля и плана пути, веса поездов и скоростей движения на участке обращения, протяженности участка обращения, среднесуточного пробега локомотивов. При этом дифференцированные нормы устанавливаются с отклонением от средних для ОАО «РЖД» норм не более 20%.  Кроме технического обслуживания и текущих ремонтов, в депо производятся работы по устранению отказов локомотивов в межремонтные периоды. Программа этих работ в плане не устанавливается, но поскольку они выполняются, то в плане предусматривается контингент работников, фонд заработной платы и расход материалов для их выполнения. Кроме технического обслуживания и текущих ремонтов, в депо производятся работы по устранению отказов локомотивов в межремонтные периоды. Программа этих работ в плане не устанавливается, но поскольку они выполняются, то в плане предусматривается контингент работников, фонд заработной платы и расход материалов для их выполнения. В условиях специализации депо по видам ремонта и сериям локомотивов плановая программа ремонта будет включать ремонты, рассчитанные по общему пробегу локомотивов, приписанных к депо и ремонты, выполняемые для других депо и устанавливаемые локомотивной службы дороги. Расчет штата работников по ремонту ТПС Технологический процесс— это составная часть производственного процесса, представляющая совокупность технических операций, последовательность их выполнения, а также необходимые технические средства и методы производства работ. Технологический процесс разрабатывается как на изготовление промежуточной продукции, так и для производства готовой продукции.  Технологический процесс ремонта локомотивов должен обеспечивать высокое качество выполнения ремонта, соблюдение установленных норм простоев локомотивов в ремонте и рациональное использование рабочей силы и материалов. При разработке технологических процессов ремонта узлов и агрегатов локомотивов необходимы следующие исходные данные и положения: Технологический процесс ремонта локомотивов должен обеспечивать высокое качество выполнения ремонта, соблюдение установленных норм простоев локомотивов в ремонте и рациональное использование рабочей силы и материалов. При разработке технологических процессов ремонта узлов и агрегатов локомотивов необходимы следующие исходные данные и положения:- выполняемые работы должны соответствовать перечню и объему, установленным Правилами ремонта локомотивов; все технические средства, в том числе средства контроля и мерительный инструмент, должны соответствовать перечню, предусмотренному Правилами ремонта локомотивов; - состояние инструмента и технического оборудования должно соответствовать требованиям ГОСТов и техническим условиям; - рабочие места должны быть оборудованы в соответствии с требованиями охраны труда и безопасных условий труда; - все наиболее трудоемкие операции должны быть обеспечены необходимыми подъемно-транспортными средствами и механизмами; - должен быть обеспечен установленный неснижаемый технологический запас материалов и запасных частей или агрегатов. Каждый технологический процесс обеспечивается соответствующей документацией по каждому перечисленному пункту при разработке технологического процесса. В соответствии с требованиями ЕСТД и Правилами ремонта локомотивов разрабатывается технологическая документация, в состав которой входят маршрутная карта, карты технологических процессов, эскизные карты и другие документы. Учитывая специфику ремонта локомотивов, в некоторых локомотивных депо не отказались от разработки технологических карт и технологических графиков на выполнение ремонтных работ. График технологического процесса (ленточный или сетевой) содержит данные о рабочих операциях, последовательности их выполнения, продолжительности операции, о трудоемкости. Составляется для руководства процессом и контроля. Карта документации для ремонтных работ должна содержать наименование рабочих операций, порядок их выполнения, основные приемы труда, указание об используемых инструментах и способах контроля, сведения о квалификации работников, время на каждую операцию. Карта составляется для рабочего и является обязательной для исполнения. Всякое отступление от требований и указаний карты считается нарушением технологической дисциплины. Кроме графика и карт, технологический процесс должен быть обеспечен и конструкторской документацией — чертежами или эскизами детали, узла, агрегата. Технологический процесс ремонта составляется на основании технологических инструкций, технолого-нормировочных карт, специфических условий работы данного депо, его оборудования и пр.  Численность рабочих по техническому обслуживанию ТО–3 и текущему ремонту локомотивов планируют исходя из рассчитанной программы технического обслуживания, текущего ремонта и норма тивов трудоемкости. Нормативы трудоемкости технического обслуживания и текущего ремонта локомотивов устанавливаются дифференцированно по железным дорогам и утверждаются «РЖД». В зависимости от местных условий в каждом депо нормы трудоемкости корректируют по отдельным группам работ, но в пределах общих затрат времени. Численность рабочих по техническому обслуживанию ТО–3 и текущему ремонту локомотивов планируют исходя из рассчитанной программы технического обслуживания, текущего ремонта и норма тивов трудоемкости. Нормативы трудоемкости технического обслуживания и текущего ремонта локомотивов устанавливаются дифференцированно по железным дорогам и утверждаются «РЖД». В зависимости от местных условий в каждом депо нормы трудоемкости корректируют по отдельным группам работ, но в пределах общих затрат времени.Явочное количество работников по ремонту ТПС – это численность, рассчитанная на объем программы текущего ремонта по видам ремонта по действующим нормам трудозатрат (человеко-часов) на соответствующий вид ремонта и рассчитывается по формуле  (4) (4)

Списочное количество работников больше явочного на количество человек, отсутствующих на рабочем месте и подлежащих замещению (очередные отпуска, командировки, дни болезни, учеба и т.д.)  (5) (5)

Численность работников распределяют по комплексным бригадам, специализированным и заготовительным отделениям в соответствии с технологическими процессами ремонта, при этом в каждом отделении определен перечень работ, необходимых для выполнения при конкретном виде ремонта по сериям локомотивов и мотор-вагонного подвижного состава, с указанием разряда работ и норм времени на каждый вид работы. Численность рабочих по техническому обслуживанию ТО–2, выполняемому в пунктах технического обслуживания локомотивов, определяется среднемесячной программой обслуживания локомотивов по сериям и установленными нормативами численности рабочих на единицу работы. Отдельно планируют контингент слесарей и мойщиков – уборщиков подвижного состава. На обточку бандажей колесных пар (ТО–4) контингент рабочих рассчитывают исходя из количества колесных пар, подлежащих обточке, и нормы времени на одну обточку.  Контингент работников, занятых экипировкой локомотивов (рабочие по снабжению локомотивов песком и антинакипином, сушке песка), определяют по числу объектов обслуживания и нормам на один объект. Например, контингент работников, обслуживающих угольные эстакады, рассчитывают по числу эстакад и нормам обслуживания их с учетом сменности работы. Контингент работников, занятых экипировкой локомотивов (рабочие по снабжению локомотивов песком и антинакипином, сушке песка), определяют по числу объектов обслуживания и нормам на один объект. Например, контингент работников, обслуживающих угольные эстакады, рассчитывают по числу эстакад и нормам обслуживания их с учетом сменности работы. Численность рабочих, занятых на ремонте оборудования, планируют на основе плана–графика производства отдельных видов ремонта и осмотра установленного оборудования и плановой их трудоемкости. Трудоемкость ремонта оборудования принимают по нормативам численности вспомогательных рабочих для локомотивных депо. Численность слесарей – инструментальщиков определяют по нормативам, установленным в зависимости от программы ремонта локомотивов и мотор-вагонного подвижного состава в приведенных единицах. Численность рабочих, занятых на внеплановых ремонтах локомотивов, исчисляют исходя из фактического уровня трудовых затрат с ежегодным снижением их на 5% от плановых затрат в предыдущем году. На программу ремонтов, выполняемых для других депо, планируют контингент работников по заданной программе и трудоемкости каждого вида ремонта.  Численность служащих производственных участков и аппарата управления депо рассчитывают по штатным нормативам в зависимости от группы локомотивного депо. Численность служащих производственных участков и аппарата управления депо рассчитывают по штатным нормативам в зависимости от группы локомотивного депо.Анализ выполнения технико – экономических показателей за отчетный и базисный периоды  Анализ — это глубокое изучение данных отчетности. Анализ хозяйственной деятельности локомотивного депо является средством систематического всестороннего контроля и проверки выполнения плановых показателей. Главной задачей анализа является выявление неиспользованных внутренних резервов. Для этой цели и осуществляется проверка выполнения плана по количественным и качественным показателям. Анализ — это глубокое изучение данных отчетности. Анализ хозяйственной деятельности локомотивного депо является средством систематического всестороннего контроля и проверки выполнения плановых показателей. Главной задачей анализа является выявление неиспользованных внутренних резервов. Для этой цели и осуществляется проверка выполнения плана по количественным и качественным показателям.Анализ производственно-финансовой деятельности за год, квартал, месяц дает возможность подвести итоги работы локомотивного депо, участка за соответствующий отчетный период, разработать мероприятия по дальнейшему повышению эффективности работы. Однако такой анализ не дает возможности принять оперативные меры по ликвидации возможных недостатков в момент их возникновения. Здесь большое значение приобретает текущий анализ эксплуатационной работы депо, участка за декаду, сутки. Такой анализ дает возможность оперативно реагировать на улучшение качественных и объемных показателей. Основным методом анализа производственно-финансовой деятельности локомотивного депо по участкам является сравнение достигнутых показателей с планом и нормативами, уровнем прошлого года и показателями, достигнутыми в передовых предприятиях. Основа анализа — данные статистического и бухгалтерского учета и отчетности, нормы, нормативы, отчетные материалы о выполнении хозрасчетных заданий участками, отделениями и т.д. Анализ объема работы на ремонте локомотивов заключается в изучении и установлении размера и причин невыполнения или перевыполнения заданной программы ремонта. Программа ремонта локомотивов должна выполняться, как правило, на 100%. Перевыполнение программы ремонта локомотивов при постоянном общем пробеге прописных локомотивов приводит к завышению эксплуатационных расходов локомотивного депо, а недовыполнение межремонтных пробегов снижает эксплуатационную надежность локомотивов и по этой причине допускаются порчи их в пути следования.  Анализ качественных показателей предусматривает установление степени выполнения их и причин отклонения от плана, а также установления влияния межремонтного пробега, простоя в ремонте и других качественных показателей на программу ремонта и эксплуатируемый парк локомотивов. На основании отчетных данных определяют снижение или увеличение программы ремонта по каждому виду ремонта из-за невыполнения или перевыполнения общего пробега приписных поездных локомотивов Анализ качественных показателей предусматривает установление степени выполнения их и причин отклонения от плана, а также установления влияния межремонтного пробега, простоя в ремонте и других качественных показателей на программу ремонта и эксплуатируемый парк локомотивов. На основании отчетных данных определяют снижение или увеличение программы ремонта по каждому виду ремонта из-за невыполнения или перевыполнения общего пробега приписных поездных локомотивов (6) (6)Изменение планового количества ремонта от увеличения или снижения норм межремонтных пробегов  (7) (7)

Изменение эксплуатируемого парка локомотивов из-за изменения норм межремонтных пробегов  (8) (8)Изменение парка локомотивов, обусловленное изменением простоя в соответствующих видах ремонта  (9) (9)

Заходы локомотивов на неплановые ремонты увеличивают эксплуатируемый парк и снижают экономию парка локомотивов, полученную от сокращения простоя в ремонте и техническом обслуживании.  (10) (10) Индивидуальное задание: Рассчитать штат работников по ремонту тягового подвижного состава, согласно исходных данных: Таблица с исходными данными:

Для того, чтобы рассчитать численность работников, занятых на ремонте тягового подвижного состава необходимо знать трудоёмкость единицы ремонта, годовую производственную программу ремонта, фонд рабочего времени одного работника в год, коэффициенты выполнения плана и коэффициент на замещение отсутствующих работников на работе.   Списочный состав работников, занятых на ремонте ТПС выше явочного штата на число работников, отсутствующих на работе по болезни, учёбе, очередном отпуске и т.д.    Заключение Тяговый подвижной состав в локомотивном хозяйстве составляет самую большую часть в общей стоимости производственных фондов. Эффективность его использования — одна из важнейших задач не только организаторов эксплуатации, но и работников ремонтного производства и служб технического обслуживания в локомотивных депо.  Кроме того, технически исправное состояние ТПС, его надежная работа в условиях нынешних экономических отношений становится очень важным фактором, способствующим выполнению главной задачи железнодорожного транспорта. Конкурентоспособность железнодорожных перевозок прямо зависит от технических возможностей и состояния ТПС. Кроме того, технически исправное состояние ТПС, его надежная работа в условиях нынешних экономических отношений становится очень важным фактором, способствующим выполнению главной задачи железнодорожного транспорта. Конкурентоспособность железнодорожных перевозок прямо зависит от технических возможностей и состояния ТПС.В долголетней практике эксплуатации ТПС получила широкое распространение единая, планово-предупредительная система технического обслуживания и текущих ремонтов локомотивов. Эта система постоянно совершенствовалась и позволяла поддерживать эксплуатируемый парк ТПС в исправном, работоспособном состоянии. Менялись названия видов ремонтов и их периодичность, содержание и объем работ видов ремонта, межремонтные пробеги и т.д. однако основной принцип организации этой системы остается и сегодня — планово-предупредительность при обязательном выполнении установленного объема работ на каждом виде ремонтов. Виды обязательных работ устанавливаются Правилами ремонтов локомотивов, которые утверждаются МПС для каждого типа и серии локомотива па каждый вид ремонта и обслуживания. Перепробег между видами ремонтов не допускается. Планово-предупредительная система обеспечивает: высокую безопасность движения поездов; уменьшение числа случайных отказов и неисправностей; обеспечивает высокий коэффициент технической готовности ТПС; фиксированный объем ремонтных работ; плановость постановки в ремонт и прогнозирование их количества на любой эксплуатационный период; возможность расчета рабочей силы для ремонтных работ; возможность финансового планирования и т.д. Текущий ремонт и техническое обслуживание выполняются в соответствии с правилами деповского ремонта, а также инструкциями по ремонту и регулированию автотормозного оборудования, сварочным работам, технике безопасности и др. Порядок работ при ремонте и обслуживании устанавливается графиками и картами технологического процесса. Технологический процесс ремонта — это законченная часть производственного процесса депо, составленная на основании нормативно-технической документации, в результате которого получают исправный или работоспособный объект. Графики технологического процесса на все виды ремонта составляются локомотивным депо. Наибольшее распространение получили ленточные и сетевые графики.  Технологический процесс ремонта составляется на основании технологических инструкций, технолого-нормировочных карт, условий работы данного депо, оснащенности его участков. Графики технологическою процесса работ должны быть на каждом рабочем месте. Технологический процесс ремонта составляется на основании технологических инструкций, технолого-нормировочных карт, условий работы данного депо, оснащенности его участков. Графики технологическою процесса работ должны быть на каждом рабочем месте.Наиболее эффективна организация технологических процессов ремонта ТПС с применением поточных линий, что позволяет внедрить прогрессивную технологию, совмещение профессий, повысить качество работ и сократить простой локомотивов в ремонте. Список использованных источников Зубович О.А. Организация работы и управление подразделением организации: учебник / О.А. Зубович, О.Ю. Липина, И.В. Петухов. – М.: ФГБУ ДПО "УМЦ ЖДТ", 2017. – 518 с. Леоненко Е.Г. Техническая эксплуатация железных дорог и безопасность движения: учеб. пособие. — М.: ФГБУ ДПО "УМЦ ЖДТ", 2017. — 222 с. Положение о системе технического обслуживания и ремонта локомотивов ОАО "РЖД"», утверждённое распоряжением ОАО «РЖД» от 17.01.2005. № 3р в ред. Распоряжений ОАО "РЖД" от 03.04.2007 N 558р, от 22.06.2012 № 1246р. – М.: ЦТ, 2005. – 9 с. Инструкция по охране труда для слесаря по ремонту электровозов и электропоездов в ОАО «РЖД»: Утв.: 29.12.2006г. № 2595р. - М.: Техинформ, 2006. – 31 с.  Интернет ресурсы. Интернет ресурсы. |