курсовая. Правила техники безопасности 21 Заключение 26

Скачать 0.84 Mb. Скачать 0.84 Mb.

|

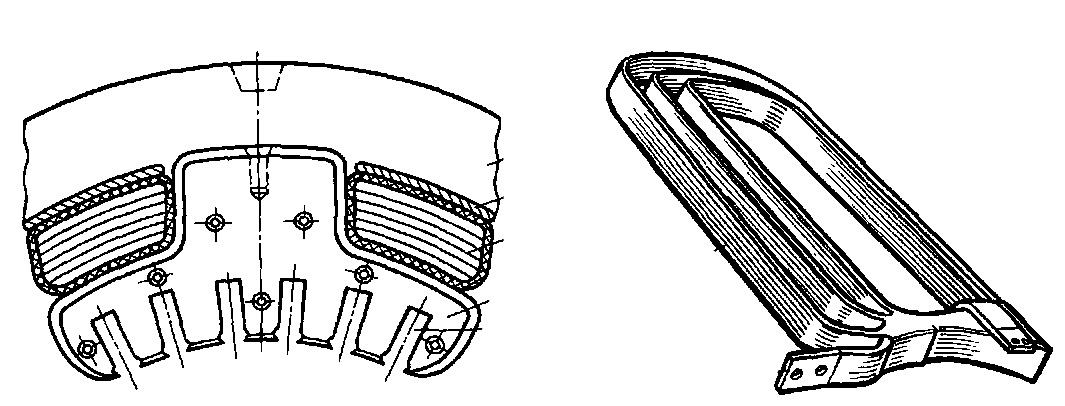

Введение Практика направлена на формирование у обучающихся умений, приобретение первоначального практического опыта, в том числе первичных умений и навыков научно-исследовательской деятельности для последующего освоения ими общих и профессиональных компетенций по избранному направлению подготовки. Учебная практика закрепляет знания и умения, приобретаемые обучающимися в результате освоения теоретических курсов, и способствует комплексному формированию общих и профессиональных компетенций. Основными направлениями экономического и социального развития в России большая роль отводится железнодорожному транспорту, перед которым поставлены задачи по полному и своевременному удостоверению потребностей народного хозяйства и населения в перевозках, повышению экономической эффективности его работы. 1 Характеристика предприятия Филиал «Дальневосточный» ООО «ЛокоТех-Сервис» осуществляет свою деятельность в границах Дальневосточной и Забайкальской железных дорог на территории семи субъектов Российской Федерации Приморского края, Хабаровского края, Забайкальского края, Республики Бурятия, Республики Саха, Еврейской автономной области, Амурской области. В состав филиала входят Управление тепловозоремонтного комплекса, Управление по Забайкальской железной дороги, 11 сервисных локомотивных депо, 11 сервисных участков и 12 отделений, 11 пунктов технического обслуживания локомотивов. На сервисном облуживании филиала дальневосточный по состоянию на 01.01.2017 года находится 16 серий или 4640 секций локомотивов, из них локомотивов Дальневосточной железной дороги 2416 секций электровозы 895 секций, тепловозы 1521 секция, Забайкальской железной дороге 2067 секций электровозы 1689 секций, тепловозы 378 секций, Восточно-Сибирской железной дороги 157 секций тепловозов. Общая протяженность участка обслуживания сервисными локомотивными депо составляет более 6500 км. На базе предприятий филиала Дальневосточный обслуживаются локомотивы следующих серий: ВЛ60 в/и, ВЛ80 в/и, ТЭ10 в/и, ТЭМ18 в/и, ТЭМ2 в/и, ТЭМ3 в/и, Э5К в/и, ВЛ85 в/и, 2ЭС5К в/и, 3ЭС5К в/и, 4ЭС5К в/и, ВЛ65 в/и, ЭП1 в/и, ТЭ116 в/и, ТЭМ7 в/и, ТЭП70 в/и, М62 в/и, ТЭ25 в/и. Виды ремонта производимые в филиале: ТО-2, ТО-3, ТО-4, ТО-5, ТР-1, ТР-2, ТР-3, СР. Осуществляя качественное обслуживание тягового подвижного состава заказчиков на протяжении всего жизненного цикла, гарантируем безопасность пассажиров, сохранность грузов и бесперебойность железнодорожного сообщения. Благодаря многолетнему опыту, уникальной географии и непрерывному развитию стремимся стать образцом современной сервисной компании. Сервисное локомотивное депо Даурия выполняет ремонт в объёме ТР-1 и техническое обслуживание в объёме ТО-2, ТО-3, ТО-4, ТО-5 магистральных, пассажирских и маневровых локомотивов следующих серий: тепловозы ТЭ10в/и, ТЭМ2в/и, ТЭМ18Д, ТЭМ7А, 2М62в/и, ТЭП70БС, электровозы ВЛ85, ВЛ80в/и, ЭП1в/и. В состав депо входит ремонтный участок Забайкальск. Главной задачей управления Забайкальского депо является координация работы сервисных локомотивных депо, находящихся в границах Забайкальской железной дороги: СЛД Чита, СЛД Чернышевск, СЛД Даурия, СЛД Белогорск, СЛД Раздольное, СЛД Магдагачи. На сервисном обслуживании находятся 1692 секции электровозов серии ВЛ80, 2ЭС5К, 3ЭС5К, ВЛ60, ЭП1 и 384 секции тепловозов серии ТЭМ2, ТЭМ18, ТЭМ7, М62, ТЭ10, ТЭП70. Сервисное локомотивное депо Чита выполняет ремонт и обслуживание по следующим видам: – ТО-2 электровозов и тепловозов всех серий; – ТО-3 тепловозов ТЭМ2, ТЭМ 18; – ТО-4 электровозов и тепловозов всех серий; – ТО-5 электровозов 2ЭС5К, ВЛ80, тепловозов ТЭМ2, ТЭМ18; – ТР-1 электровозов 2ЭС5К, ВЛ80, тепловозов ТЭМ2, ТЭМ18; – ТР-2 электровозов 2ЭС5К, ВЛ80; – ТР-3 электровозов 2ЭС5К, ВЛ80. Сервисное локомотивное депо Чернышевск является базовым по ремонту маневровых и магистральных тепловозов серии ТЭМ и ТЭ10М-62. В депо выполняются все виды технического обслуживания и текущего ремонта тепловозов. В состав депо входит сервисное отделение Шилка. В настоящее время сервисное локомотивное депо Магдагачи имеет лицензию на производство всех видов деповского ремонта и технического обслуживания электровозам 3ЭС5К, 2ЭС5К, ВЛ-80С, ЭП-1. Также депо выполняет ремонты в объеме ТР-1 и техническое обслуживание в объеме ТО-3 маневровым тепловозам. Сервисное локомотивное депо Раздольное выполняет ремонт и обслуживание электровозов серий ВЛ80С, 3ЭС5К в объеме ТР-1 и ТР-2 и маневровых тепловозов в объеме ТО-3 и ТО-2. В составе депо есть сервисный участок Уруша. СЛД Белогорск является основным пассажирским ремонтным локомотивным депо на территории Дальнего Востока и Забайкальского края. Сервисное локомотивное депо Белогорск обеспечивает текущее содержание в исправном состоянии электровозов и тепловозов приписки эксплуатационного локомотивного депо ТЧЭ-11 Белогорск путем проведения технических обслуживаний ТО-2, ТО-3, ТО-4, ТО-5 и текущих ремонтов ТР-1, ТР-2. В 2016 г. сервисным локомотивным депо Белогорск получен Сертификат соответствия на производство ТО и ТР локомотивов приписки Забайкальской и Дальневосточной железных дорог. СЛД Белогорск осуществляет осмотр и ремонт ТО-2, ТО-5, ТР-1, ТР-2 электровозов ЭП-1в/и, 2ЭС5К, ВЛ60в, а также ТО-2 для ВЛ80в/и. Кроме того, на базе СЛД осуществляется ТО-2, ТО-3, ТР-1 тепловозов типа М62, ТО-2, ТО-3, ТР-1, ТР-2 тепловозов ТЭМ2в/и, ТЭМ18Д, ТЭМ7А. В 2016 г. сервисным локомотивным депо Белогорск получено Свидетельство об аттестации лаборатории неразрушающего контроля и технической диагностики на подтверждение права производства неразрушающего контроля узлов и деталей локомотивов при выполнении деповских видов ТО и ТР. Сервисное локомотивное депо Дальневосточное выполняет ремонт грузовых электровозов Э5К, 2ЭС5К, 3ЭС5К в объеме ТР-1, ТР-2, ТР-3 и обслуживание грузовых и пассажирских электровозов переменного тока в объёме ТО-2, а также обслуживание тепловозов серий ТЭ10В/И, ТЭМ2В/И, ТЭМ18ДМ в объёме ТО-2. В состав депо входит сервисное отделение Вяземская и сервисный участок Облучье, выполняющие обслуживание и ремонт грузовых тепловозов серий ТЭ10В/И, ТЭМ2В/И, ТЭМ18ДМ в объёме ТР-1, ТО-3, ТО-2. 2 Особенности конструкции полюсов ТЭД Главные полюса предназначены для создания основного магнитного потока. Главный полюс состоит из сердечника и катушки. Катушки всех главных полюсов соединены последовательно и составляют обмотку возбуждения. Сердечник набран из листов электротехнической стали толщиной 1,5 мм для уменьшения вихревых токов. Перед сборкой листы прокрашивают изоляционным лаком, сжимают прессом и скрепляют заклепками. Часть сердечника, обращенная к якорю, выполнена более широкой и называется полюсным наконечником. Главный полюс крепится к остову двумя болтами, которые ввертывают в квадратный стержень, расположенный в теле сердечника. Добавочные полюса предназначены для создания дополнительного магнитного потока, который улучшает коммутацию и уменьшает реакцию якоря в зоне между главными полюсами. По размерам они меньше главных полюсов и расположены между ними. Добавочный полюс состоит из сердечника и катушки. Сердечник выполнен монолитным, так как вихревые токи в его наконечнике не возникают из-за небольшой индукции под добавочным полюсом. Крепится сердечник к остову двумя болтами. На рисунке 1 изображены сердечники полюсов.  Рисунок 1 – Сердечники полюсов Катушки добавочных полюсов соединены последовательно одна с другой и с обмоткой якоря. В сердечнике делают ряд круглых отверстий для пропуска воздуха, охлаждающего якорь, который нагревается теплом, выделяемым обмоткой при прохождении по ней тока, и не полностью устраненными вихревыми токами. Валы якорей тяговых двигателей изготавливают из особой стали повышенного качества. И все же иногда приходится заменять «уставшие» валы. Поэтому листы сердечника собирают на специальной втулке, а не непосредственно на валу. Это позволяет при необходимости выпрессовывать вал из втулки, не разбирая сердечник, обмотку и коллектор. Они представляют собой сердечники, на которые надевают катушки обмотки возбуждения. Сердечники главных полюсов, как и якоря, собирают из отдельных листов стали. По катушке сердечника проходит постоянный магнитный поток, а сам сердечник неподвижен и, следовательно, вихревые токи в нем возникнуть не могут. Все это было бы так, если бы якорь имел гладкую поверхность. В действительности зубцы и впадины его сердечника, перемещаясь при вращении под полюсами, искажают магнитное поле и вызывают пульсацию магнитного потока, из-за чего в сердечнике полюса возникают вихревые токи. Вот и приходится набирать сердечник из тонких листов стали, выполнять шихтованным. На рисунке 2 изображен сердечник и катушка полюса.  Рисунок 2 – Сердечник и катушка полюса Чтобы обеспечить необходимое распределение магнитного потока по поверхности якоря, сердечнику придают довольно сложную Т-образную форму: она определяется соотношением размеров ширины сердечника и его полюсного наконечника, формой воздушного зазора, наличием компенсационной обмотки, условиями размещения и закрепления ее и катушек главных полюсов, способом крепления сердечников к остову. Обмотку якоря укладывают в пазы его сердечника. Проводники обмотки соединяют один с другим в определенной последовательности, применяя так называемые лобовые соединения. Последовательность соединения должна быть такой, чтобы все силы взаимодействия, возникающие между проводниками с током и магнитным потоком, стремились вращать якорь двигателя в одну сторону. Для этого соединяемые проводники, образующие виток, должны быть расположены один от другого на расстоянии, примерно равном расстоянию между полюсами. Начало и конец витка присоединяют к разным коллекторным пластинам в определенной последовательности, образуя таким образом обмотку якоря. Отдельные витки, составляющие обмотку, называют секциями. Медные пластины коллектора имеют в сечении форму клина. Одна от другой они изолированы прокладками из коллекторного миканита. Миканит изготовляют из лепестков слюды, обладающей очень высокими электрической прочностью и теплостойкостью, а также влагостойкостью. Склеивают лепестки специальными лаками или смолами. В нижней части коллекторные и изоляционные пластины имеют форму так называемого ласточкиного хвоста. Ласточкины хвосты пластин и прокладок надежно зажаты между коробкой коллектора и нажимной шайбой, стянутыми болтами. Такое крепление обеспечивает сохранение строго цилиндрической формы коллектора, что очень важно, так как к поверхности коллектора все время прижимаются щетки. Стоит хотя бы одной пластине выйти за очертания окружности коллектора, как щетки начнут подпрыгивать, искрить, что может привести к повреждению. То же самое может произойти при недостаточно высоком качестве обработки коллектора, а также в случае образования на его поверхности вмятин и выступов. От коробки и нажимной шайбы коллекторные пластины изолируют, прокладывая конусы и цилиндр, изготовленные из миканита. Коллекторные пластины имеют выступы, называемые петушками. В петушках сделаны прорези, куда впаивают концы секций обмотки якоря. Во время работы двигателя щетки истирают поверхность коллектора. Миканит более износостоек, чем медь, поэтому в процессе работы поверхность коллектора может стать волнистой. Чтобы этого не произошло, изоляцию в промежутках между медными пластинами после сборки коллектора делают меньшей высоты – продороживают коллектор специальными фрезами. Как и главные, дополнительные полюса состоят из сердечников и катушек. Магнитный поток, необходимый для компенсации реактивной ЭДС, сравнительно невелик, вследствие чего дополнительные полюса имеют меньшие размеры, чем главные. Потери в их сердечниках, вызываемые пульсацией магнитного потока, незначительны, поэтому сердечники изготовляют сплошными. В машинах с тяжелыми условиями коммутации, а также в двигателях пульсирующего тока для уменьшения вихревых токов эти сердечники выполняют шихтованными. Катушки дополнительных полюсов наматывают из полосовой меди. Число дополнительных полюсов всегда равно числу главных. Остов, главные и дополнительные полюса образуют магнитную систему тягового двигателя. Магнитная система обеспечивает прохождение магнитного потока, его концентрацию в определенных частях двигателя. 3 Техническое обслуживание и ремонт полюсов ТЭД Осмотреть полюсные болты и состояние их заливки, а также крепление подшипниковых щитов и крышек путем остукивания головок болтов молотком. Вибрация болтов при остукивании указывает на их ослабление. Ослабленные полюсные болты, залитые компаундной массой, определять по состоянию заливки. Наличие трещин и выкрашивания компаундной массы указывает на ослабление болтов. Ослабленные болты подтянуть, а болты с сорванной резьбой и забитыми гранями заменить на новые. После подтяжки или замены полюсных болтов необходимо снова залить головки болтов компаундной массой. Момент затяжки болтов крепления главных полюсов, гаек крепления добавочных полюсов – 700-900 Нм, подшипниковых щитов – 700-800 Нм, подшипниковых крышек – 127-145 Нм. Запрещается оставлять в работе тяговые электродвигатели с признаками ослабления крепления полюсов. Произвести закрытие коллекторных люков и проверить плотность прилегания к остову всех крышек. Поврежденные уплотнения исправить, внутреннюю поверхность крышек протереть и, при необходимости, покрыть электроизоляционной эмалью. поврежденной катушки необходимо установить остов в кантователе в вертикальное положение, снять изоляцию с мест соединения проводов, разъединить межкатушечное соединение, отвернуть болты и вынуть из остова поврежденный добавочный полюс. Если требуется заменить главный полюс, то для его снятия необходимо сначала снять рядом находящийся добавочный полюс. Для безопасного снятия полюсов вывертывают вначале один из болтов и в это отверстие вставляют монтажную шпильку, затем вывертывают другие болты. Приспособлением захватывают полюс, подживляют, монтажную шпильку вынимают и полюс извлекают из остова. Приспособление для съема главного полюса представляет собой металлическую стойку с фланцем, который заводят под сердечник главного полюса, а верхнюю часть сердечника охватывают скобами, закрепленными на стойке приспособления. Для снятия добавочного полюса применяют ременную петлю. Снятый полюс передают на участок разборки, где устанавливают на стол пресса на накладку. Плунжер пресса через проставку давит на сердечник и выпрессовывает его. Катушки с фланцем остаются на накладке пресса. После распрессовки сердечник полюса, фланец и катушку очищают и осматривают. При наличии трещин или изломов фланцы заменяют. Погнутые фланцы выправляют и покрывают лаком БТ-99. Резьбовые отверстия в сердечнике проверяют калибром. Сердечник главного полюса должен быть прочно скреплен заклепками. Концы стержня и головки заклепок не должны выступать за плоскости боковин. Опорная поверхность должна быть чистой, без выступов и заусенцев, а углы в местах посадки в катушку ровными. Сердечник добавочного полюса не должен иметь отколотых буртов, трещин, сорванной или ослабшей резьбы. Если удалось определить место нарушения изоляции или обнаружить другое повреждение, которое можно исправить в депо, катушку ремонтируют. Если в условиях депо катушку исправить нельзя, то ее направляют на ремонтный завод. Вместо поврежденной катушки на сердечник устанавливают исправную или новую. В порядке, обратном распрессовке, катушку собирают с металлическим фланцем и напрессовывают на сердечник полюса, а затем передают для установки в остов теми же приспособлениями. При горизонтальном положении остова вынуть полюс значительно труднее. На ремонтных заводах для этой цели применяют манипуляторы, которые вводят полюс в горизонтально расположенный остов, поднимают и прижимают к месту установки полюса. Рабочий в данном случае только устанавливает болты и завертывает их гайковертом. В депо для съема катушек остов кантуют. Но так как замену катушек в депо производят редко, то эта операция не вызывает больших осложнений. Основными повреждениями катушек главных полюсов являются излом выводов, ослабление крепления крайних витков и повреждение вследствие этого корпусной изоляции. Для устранения этих повреждений частично снимаютизоляцию, обрубают скобы крепления крайнего витка, отгибают его, затем обрубают изломанный вывод, зачищают это место и припаивают, как правило, на заводах припоем Л-62 новый вывод толщиной 8 мм вместо 5 мм. Скобы для крепления крайних витков ставят новые, припаивают их к предыдущему витку, после чего катушку изолируют. На катушках электродвигателей ЭДТ-200Б и ЭД-107 корпусная изоляция выполнена из одного слоя асбестовой ленты, трех слоев микаленты, наложенной в полуперекрышу, и одного слоя стеклянной ленты. Снятие старой изоляции при необходимости делают на конус, новую накладывают так, чтобы заполнить место снятой изоляции. При этом местные утолщения не допускаются. Каждый слой накладываемой изоляции промазывают изоляционным лаком и туго утягивают. После наложения покровного слоя всю катушку пропитывают, сушат, а затем покрывают эмалью ГФ92-ХС. Предварительно катушку опрессовывают по плоскостям прилегания к остову и башмаку полюса и по внутреннему периметру под сердечник. Такую работу в депо выполняют очень редко. У катушек добавочных полюсов чаще всего наблюдается распайка кабельного вывода с наконечником. Перепаивают это соединение без съема основной изоляции с катушки. Для этого снимают изоляцию только с узла соединения с предварительным его подогревом. Трубчатый вывод катушки зачищают, а конец витка надежно сваривают латунью Л-62 или серебросодержащим припоем. Если сварка в этом месте нарушилась, то ее восстанавливают. Жилы кабельного вывода и вывод катушки лудят. В этом случае катушку кладут на стеллаж так, чтобы кабельный вывод вводился в трубчатый вывод снизу, а пруток припоя, разогреваемый горелкой сверху. В таком положении обеспечивается лучшее заполнение припоем и высокое качество пайки. Узел соединения вывода и кабеля изолируют тремя слоями в полуперекрышу стеклолакоткани и одним слоем стеклянной ленты с промазкой изоляционным лаком. Поврежденную изоляцию на кабельных выводах также срезают на конус. Оголенную часть провода покрывают слоями стеклолакоткани ЛСЭ-02, затем два три слоя в полуперекрышу накладывают двустороннюю прорезиненную ленту 0,3X20 мм с заходом ее на 5-10 мм на основную изоляцию провода. Катушки полюсов электродвигателей ЭД-118А, выполненные на изоляции типа Монолит-2 в депо не ремонтируют и при повреждении выводов или других участков катушки их заменяют новыми, а поврежденные отправляют на завод. При несоответствии указанным размерам между полюсами необходимо: – при меньшем расстоянии подтянуть полюсные болты; – при большем расстоянии подложить под полюса прокладки. При снятии главного полюса, нужно предварительно вынуть из пазов сердечника главного полюса две катушки компенсационной обмотки. Съем катушек компенсационной обмотки производить согласно п. 11.3.3. Снятие добавочного полюса производить без демонтажа компенсационной обмотки. Для этого полюс с катушкой следует вынуть в окно компенсационной катушки или в пространство между компенсационной обмоткой и остовом в сторону, противоположную коллекторной камере. Проверить правильность установки остова для расточки относительно борштанги станка следует измеряя штихмассом расстояние между ее поверхностью и приливами под главные полюса в остове. Разница в результатах измерений не должна превышать 0,05 мм. 4 Документация при ремонте полюсов ТЭД Технологическая инструкция предназначена для применения единой технологии технического обслуживания и ремонта тяговых электродвигателей НБ-418 в локомотивных депо, производящих техническое обслуживание, текущие и средний ремонты электровозов ВЛ80в/и. Технологическая инструкция определяет периодичность, объем, характер и порядок проведения работ при техническом обслуживании и ремонте тяговых двигателей. Объем и характер работ по техническому обслуживанию и ремонту ТЭД установлен в соответствии с «Правилами ремонта электрических машин электроподвижного состава» ЦТ-ЦТВР/4782 и Временным ремонтным руководством по техническому обслуживанию, текущему и среднему ремонтам электровозов переменного тока, утвержденным в 2001 году. Объем и характер работ по техническому обслуживанию и ремонту тяговых электродвигателей установлен в соответствии с «Руководством по техническому обслуживанию и текущему ремонту тяговых электродвигателей локомотивов» ПКБ ЦТ.06.0001 и «Руководством по техническому обслуживанию и текущему ремонту электрических машин тепловозов» ЦТ-ТР 7/134. При разработке технологической инструкции учтена модернизация некоторых узлов ТЭД ЭД-118А Уссурийским локомотиворемонтным заводом. С введением в действие настоящей технологической инструкции ранее выпущенная технологическая инструкция ТИ 301 по отношению к тяговому электродвигателю ЭД-118А считается утратившей силу. 5 Требования техники безопасности и охрана трудаК работам на железнодорожных путях допускаются лица не моложе 18 лет, прошедшие медицинский осмотр и не имеющие противопоказаний по состоянию здоровья, прошедшие вводный и первичный на рабочем месте инструктажи по охране труда, обучение безопасным методам и приемам работы, стажировку на рабочем месте и проверку знаний требований охраны труда, а также обучение правилам электробезопасности и проверку знаний правил электробезопасности в объеме должностных обязанностей с присвоение соответствующей группы допуска, обучение правилам пожарной безопасности и проверку знаний правил пожарной безопасности в объеме должностных обязанностей, обучение безопасным приемам выполнения работ и методам оказания первой помощи пострадавшему при несчастных случаях на производстве. Не реже одного раза в 3 месяца рабочий проходит повторный инструктаж на рабочем месте по охране труда, не реже одного раза в год – очередную проверку знаний требований охраны труда, периодический медосмотр – в соответствии с законодательством РФ. Рабочий, своевременно не прошедший соответствующий инструктаж по охране труда и ежегодную проверку знаний по охране труда, к работам не допускается. Рабочий обязан: – соблюдать правила внутреннего трудового распорядка; – соблюдать требования настоящей инструкции, инструкции о мерах пожарной безопасности, инструкции по электробезопасности; – соблюдать правила личной гигиены, перед приемом пищи необходимо мыть руки с мылом. Все правила, выполняемые сотрудниками железнодорожного депо, должны выполняться согласно с нормативными документами по охране труда. При проведении работ на железнодорожных путях наиболее опасными и вредными производственными факторами, которые могут воздействовать на работника в процессе работы, являются: – опасность наезда подвижного состава; – опасность поражения электрическим током при обнаружении оборванных проводов; – повышенный уровень шума; – повышенная или пониженная температура воздуха. Рабочий должен быть обеспечен средствами индивидуальной защиты в соответствии с действующими Нормами выдачи специальной одежды, специальной обуви и других средств индивидуальной защиты. Выдаваемые специальная одежда, специальная обувь и другие СИЗ должны соответствовать характеру и условиям работы, обеспечивать безопасность труда, иметь сертификат соответствия. Средства индивидуальной защиты, на которые не имеется технической документации, а также с истекшим сроком годности к применению не допускаются. Использовать спецодежду и другие СИЗ для других, нежели основная работа, целей запрещается. При замеченных неисправностях применяемого оборудования, инструмента, транспортного средства или возникновении аварийной ситуации рабочий должен: – прекратить работу; – предупредить работающих об опасности; – организовать работу по устранению аварийной ситуации. Курить разрешается только в специально отведенном и оборудованном для этого месте, принимать пищу разрешается в комнате отдыха и приема пищи. Пить воду только из специально предназначенных для этого установок. Запрещается употреблять в рабочее время алкогольные напитки, токсические и наркотические вещества, а также находиться на рабочем месте или территории предприятия в состоянии алкогольного, наркотического. Рабочий обязан немедленно извещать непосредственного руководителя о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, об ухудшении своего здоровья. За невыполнение требований безопасности, изложенных в настоящей инструкции, в зависимости от характера допущенных нарушений и их последствий, рабочий несет дисциплинарную, материальную или уголовную ответственность согласно действующему законодательству Российской Федерации. Требования охраны труда перед началом работы: – осмотреть, привести в порядок и надеть спецодежду. Застегнуть и заправить одежду так, чтобы она не имела свободно свисающих концов. Спецодежда должна быть соответствующих размеров и не стеснять движений. Не закалывать одежду булавками, иголками, не держать в карманах одежды острые, бьющиеся предметы; – проверить комплектность и исправность средств индивидуальной защиты; – при нахождении на железнодорожных путях все работники, включая руководящий состав, должны быть одеты в жилеты сигнальные со световозвращающими полосами; – получить задание на работу и при необходимости инструктаж, связанный с особенностями работы; – в случае обнаружения нарушений требований безопасности или неисправности оборудования, устранение которых не входит в обязанности рабочего или которые не могут быть устранены его силами, сообщить о них непосредственному руководителю и поступать согласно его указаниям. Требования охраны труда во время работы:– при проходе вдоль путей на перегоне одному или группой следует идти в стороне от пути или по обочине, на станции идти по установленному для данной станции маршруту прохода или по обочине пути, посередине наиболее широкого междупутья; – если рабочий оказался между движущимися по соседним путям поездами, то ему, по возможности, нужно сесть или лечь на землю вдоль пути. При переходе через пути следует сначала посмотреть в обе стороны и убедиться в том, что к месту перехода не приближается подвижной состав вагоны; – переходить пути следует под прямым углом. При этом нельзя становиться на головку рельса, между остряком и рамным рельсом стрелочного перевода; – при следовании группой необходимо идти по одному, друг за другом или по два человека в ряд под наблюдением производителя работ, не допуская отставания и движения толпой; – при переходе через путь, занятый стоящим подвижным составом, следует пользоваться переходными площадками вагонов или обойти состав. Запрещается подлезать под вагонами или автосцепками и протаскивать под ними инструмент, монтажные приспособления и материалы. Прежде чем сойти с площадки вагона на междупутье, необходимо убедиться в исправности подножек и поручней, а также в отсутствии движущихся по смежному пути локомотивов и вагонов, при сходе с площадки следует держаться за поручни, располагаясь лицом к вагону; – запрещается переходить через пути перед приближающимися локомотивами, вагонами, автодрезинами и другим подвижным составом; – при обходе группы вагонов или локомотивов, стоящих на путях, следует переходить путь на расстоянии не менее 5 м от крайнего вагона или локомотива и проходить между расцепленными вагонами, если расстояние между ними не менее 10 м. При этом следует убедиться в том, что по соседнему пути не движется поезд, маневровый состав, одиночный локомотив или отцеп; – запрещается садиться на рельсы, концы шпал, балластную призму, дроссель-трансформатор, а также любые другие устройства, расположенные как в пределах, так и вблизи габарита подвижного состава. Если нет возможности пройти в стороне от пути или по обочине, то допускается проход по пути с соблюдением следующих требований: – на двух путных участках необходимо идти навстречу движению поездов; – на многопутных участках и перегонах, оборудованных двухсторонней автоблокировкой, направление движения поездов следует определять по показаниям светофоров; – при движении группой впереди должен идти специально выделенный работник, ограждая группу развернутым красным флагом; – не менее чем за 400 м до приближающегося поезда следует отойти на обочину на расстояние не менее 2,5 м от крайнего рельса при установленной скорости движения до 120 км/ч, 4 м – от 121 до 140 км/ч и 5 м – свыше 141 км/ч, если по пути идут в рабочем положении путеукладчик, электробалластер, уборочная машина, рельсошлифовальный поезд или другие путевые машины тяжелого типа, то отходить от крайнего рельса следует на расстояние не менее 5 м, если идет путевой струг, то отходить нужно на расстояние не менее 10 м, а если однопутный снегоочиститель, то не менее чем на 25 м; – при плохой видимости, в крутых кривых, глубоких выемках, во время тумана или метели, а также в случаях, когда нет возможности двигаться по обочине пути, обходы с осмотром контактной сети, ВЛ необходимо осуществлять в 2 лица. При этом один из работников должен идти с развернутым красным флагом и следить за приближающимися поездами; – осмотр ВЛ и связанного с ней оборудования при наличии однофазного замыкания на землю; – запрещается при нахождении на железнодорожных путях с целью осмотра устройств или выполнения работы прослушивание аудио записей; – перед началом прохода по железнодорожному мосту или тоннелю необходимо убедиться в том, что к нему не приближается поезд; – на мостах и тоннелях длиной более 50 м при приближении поезда необходимо укрываться на специальных площадках или в нишах-укрытиях; – при подъеме на автомотрису, в вагон необходимо убедиться в исправности подножек и поручней и подниматься, держась обеими руками за поручни; – во время работы быть внимательным, осторожным и не отвлекаться на посторонние разговоры; – не принимать пищу на рабочем месте; – соблюдать правила перемещения в помещении и на территории организации, пользоваться только установленными проходами; – в случае плохого самочувствия прекратить работу, поставить в известность руководство и обратиться к врачу. Заключение Разработанный отчет по производственной практике по ремонту тяговых полюсов ТЭД выполнен на основании технических инструкций, заводских и деповских правил ремонта. В отчет по производственной практике было разработано технология по ремонту тяговых полюсов ТЭД, где указаны основные неисправности, способы очистки, осмотра и контроля технического состояния, приспособления и оборудование, применяемое при ремонте. Мною были изучены безопасные приемы труда, соблюдения мер безопасности при работе со слесарным инструментом и электрическим оборудованием, нахождении на железнодорожных путях. Производственная практика помогла закрепить знания и умения, приобретенные мною в результате освоения теоретических курсов, и способствовала комплексному формированию общих и профессиональных компетенций. Ознакомлен с технологическим процессом ремонта, применяемым инструментом и оборудованием, требованиями техники безопасности при работе в цехах депо. Список использованных источников

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||