Модернизация системы электроснабжения и электрооборудования рассолонасосной станции цеха №13 АО «БСК» с разработкой схемы электр. Модернизация системы электроснабжения и электрооборудования расс. Правила устройства электроустановок шра распределительный шинопровод шма магистральный шинопровод

Скачать 412.83 Kb. Скачать 412.83 Kb.

|

Лист условных обозначений и сокращений ОЭС-Организация экономического сотрудничества; ЕЭС- Единая энергетическая система; ЦДУ- Центральное диспетчерское управление; РФ- Российская Федерация; РУ- Распределительное устройство; ББФ- бутан-бутиленовые фракции; ШФЛУ-Широкая фракция лёгких углеводородов; КПД-Коэффициент полезного действия; ПВ-Продолжительность включения; АД- Асинхронный двигатель; СД- Синхронный двигатель; ТП-трансформаторная подстанция; КЗ- Короткое замыкание; ВЛЭП-Воздушные линии электропередачи; ПУЭ- Правила устройства электроустановок; ШРА- Распределительный шинопровод; ШМА- Магистральный шинопровод; КМ- Магнитный пускатель; КЛ-Кабельная линия; ПС-Подстанция; ПТБ-Правила техники безопасности; ОРУ- Открытые распределительные устройства; ЗРУ-Закрытые распределительные устройства; МЭЗ- мастерских электромонтажных заготовках; ППР- проект производства работ; ЕСППР- Единая система планово-предупредительного ремонта; ОТК- Отдел технического контроля; ВВЕДЕНИЕ Электроэнергетика является ключевой мировой отраслью, которая определяет технологическое развитие человечества в глобальном смысле этого слова. Данная отрасль включает в себя не только весь спектр и разнообразие методов производства (генерации) электроэнергии, но и ее транспортировку конечному потребителю в лице промышленности о всего общества в целом. Развитие электроэнергетики, ее совершенство и оптимизация, призванная удовлетворить постоянно растущий спрос на электроэнергию – это ключевая общая мировая задача современности и дальнейшего обозримого будущего. Несмотря на то, что электричество, как некий энергетический ресурс, было известно человечеству сравнительно давно, перед его бурным стартом развития стояла серьезная проблема – отсутствие возможности передачи электричества на большие расстояния. Именно эта проблема сдерживала развитие электроэнергетики до конца восемнадцатого века. Основываясь на открытии эффективного способа электропередачи, начали развиваться и технологии, основой которых стал электрический ток. Телеграф, электромоторы, принцип электрического освещения – все это стало настоящим прорывом, который повлек за собой не только изобретение и постоянное совершенствование механических электровырабатывающих машин (генераторов), но и целых электростанций. Одной из самых значимых вех в развитии электроэнергетики можно назвать гидроэлектростанции (ГЭС), функционирование которых основано на так называемых возобновляемых источниках энергии, которые имеют вид заранее подготовленных водных масс. На сегодняшний день данный тип электростанций является одним из самых эффективных и проверенных десятилетиями. Отечественная история становления и развития электроэнергетики наполнена уникальными свершениями и ярчайшим контрастом дореволюционного и послереволюционного периода. И если первый из двух периодов обусловлен ничтожным объемом электрогенерации и практически полным отсутствием развития электроэнергетики как глобальной промышленной отрасли, то второй период – это настоящий и неоспоримый технологический рывок, обеспечивший в самые кротчайшие временные сроки повсеместную электрификацию, которая коснулась и множества советских фабрик и заводов, и каждого советского гражданина. Повсеместная тотальная электрификация нашей страны позволила догнать и во многих отраслях существенно перегнать в развитии технологий многие зарубежные страны, сформировав тем самым на середину двадцатого века непревзойденный промышленный потенциал. 1 ОБЩАЯ ЧАСТЬ Описание технологического процесса АО «БСК» производит соду кальцинированную техническую марки «А» и марки «Б» с показателями качества согласно требований ГОСТ 5100-85. Производство кальцинированной соды марки «Б» осуществляется по аммиачному методу путем насыщения водного раствора хлорида натрия аммиаком и углекислым газом с образованием бикарбоната натрия, который затем подвергается кальцинации, при которой образуется натрия карбонат – сода кальцинированная. Производство кальцинированной соды марки «Б» состоит из следующих стадий: Добыча и подготовка известняка Обжиг известняка в известково-обжигательных печах с получением углекислого газа и извести. Гашение извести с получением известкового молока; Очистка раствора хлорида натрия от солей кальция и магния; Абсорбция очищенного рассола аммиаком и частично углекислым газом с образованием аммонизированного рассола; Карбонизация аммонизированного рассола с образованием суспензии бикарбоната натрия; Фильтрация бикарбоната натрия; Кальцинация бикарбоната натрия; Регенерация аммиака и углекислого газа паром и известковым молоком. Сода кальцинированная марки «Б» («легкая сода») имеет насыпную плотность 0,5-0,55 г/см3. Получение кальцинированной соды марки «А» («тяжелая сода»), осуществляется моногидратным способом. Сырьем для производства соды кальцинированной марки «А» является сода марки «Б» и деминерализованная вода, полученная на станции химводоподготовки собственной производственной котельной. Процесс производства соды марки «А» включает в себя следующие основные стадии: Гидратация соды марки «Б» с образованием кристаллов моногидрата натрия; Сушка моногидрата натрия, охлаждение и классификация; «Тяжелая» сода имеет такой же химический состав, как и «легкая», но насыпная плотность её составляет 0,9-1,1 г/см3, что улучшает её потребительские свойства по сравнению с «легкой» содой. Сода «тяжелая» не пылит, а полученные моногидратным способом кристаллы имеют стабильную форму, поэтому во время её транспортировки конвейерами и хранения насыпная плотность изменяется очень незначительно. Основное сырье для получения технической кальцинированной соды: Высококачественные известняки Шахтау; Отгрузка соды марки «Б» потребителям осуществляется насыпью в содовозах, минераловозах, зерновозах, цементовозах, в мягких полипропиленовых контейнерах весом по 650 кг в п/вагонах , а также в крытых вагонах в 4-х слойных бумажных мешках весом по 40 кг. Возможна отгрузка соды марки «Б» в полипропиленовых мешках весом 30-40 кг в палетированном виде на европалетах, также автотранспортом самовывозом. Отгрузка соды марки «А» потребителям осуществляется насыпью в минераловозах, цементовозах, в мягких полипропиленовых контейнерах массой 900-1000 кг, а также в полипропиленовых мешках массой 25 кг в палетированном виде в крытых вагонах. Кроме основного продукта – соды кальцинированной на АО «БСК» вырабатываются: средства моющие, известь негашеная комовая, известковое молоко, флюсовые известняки и щебень различных фракций. Краткая характеристика объекта и применяемого электрооборудования В 30-е годы прошлого столетия в стране в условиях развернувшейся крупномасштабной стройки возникла острая необходимость в кальцинированной соде и цементе. Были разведаны несколько регионов для размещения будущих заводов. Самым перспективным регионом была выбрана Башкирия. В 1936 году группа геологоразведчиков обнаружила, что стерлитамакские горы Шиханы располагают огромными запасами известняка, который является исходным сырьем для производства цемента и соды. К тому же при разведке нефтяных месторождений в районе города Ишимбая были обнаружены большие залежи каменной соли – второго важнейшего компонента химического производства соды. В апреле 1975 года Стерлитамакский содово-цементный комбинат был переименован в производственное объединение «Сода». В 80–90-е годы вводятся в строй производство синтетических моющих средств, производство стеновых блоков, построен цех углекислотной белой сажи. На всех направлениях производственной деятельности необходим сжатый воздух: на барботаж технологических растворов, пневматические инструмент и механизмы и т.д. В декабре 1994 года постановлением главы администрации г. Стерлитамака было зарегистрировано акционерное общество открытого типа «Сода», которое стало правопреемником Государственного производственного объединения «Сода». 1 июля 2008 года произошла реорганизация ОАО «Сода» путем выделения ЗАО «Строительные материалы» и ЗАО «Сырьевая компания». Весной 2013 года ОАО "Каустик" и ОАО "Сода" объединились в АО "Башкирская содовая компания". 2 РАСЧЁТНО-ТЕХНИЧЕСКАЯ ЧАСТЬ 2.1 Расчет мощности и выбор электродвигателя насоса Мощность двигателя насоса Р, кВт, определяется по формуле:

где К - 1,1-1,35 – коэффициент запаса мощности; Q – подача насоса, м3/с; Н – напор, развиваемый насосом, м; - плотность, перекачиваемой жидкости, кг/м3; А=102; н – 0,89 - КПД насоса; п - 0,9 – при соединении муфтой, КПД передачи от вала двигателя к валу насоса.  Из условия РРн выбираем двигатели типа АИР 355S4 Таблица 2.1 – Паспортные данные электродвигателя

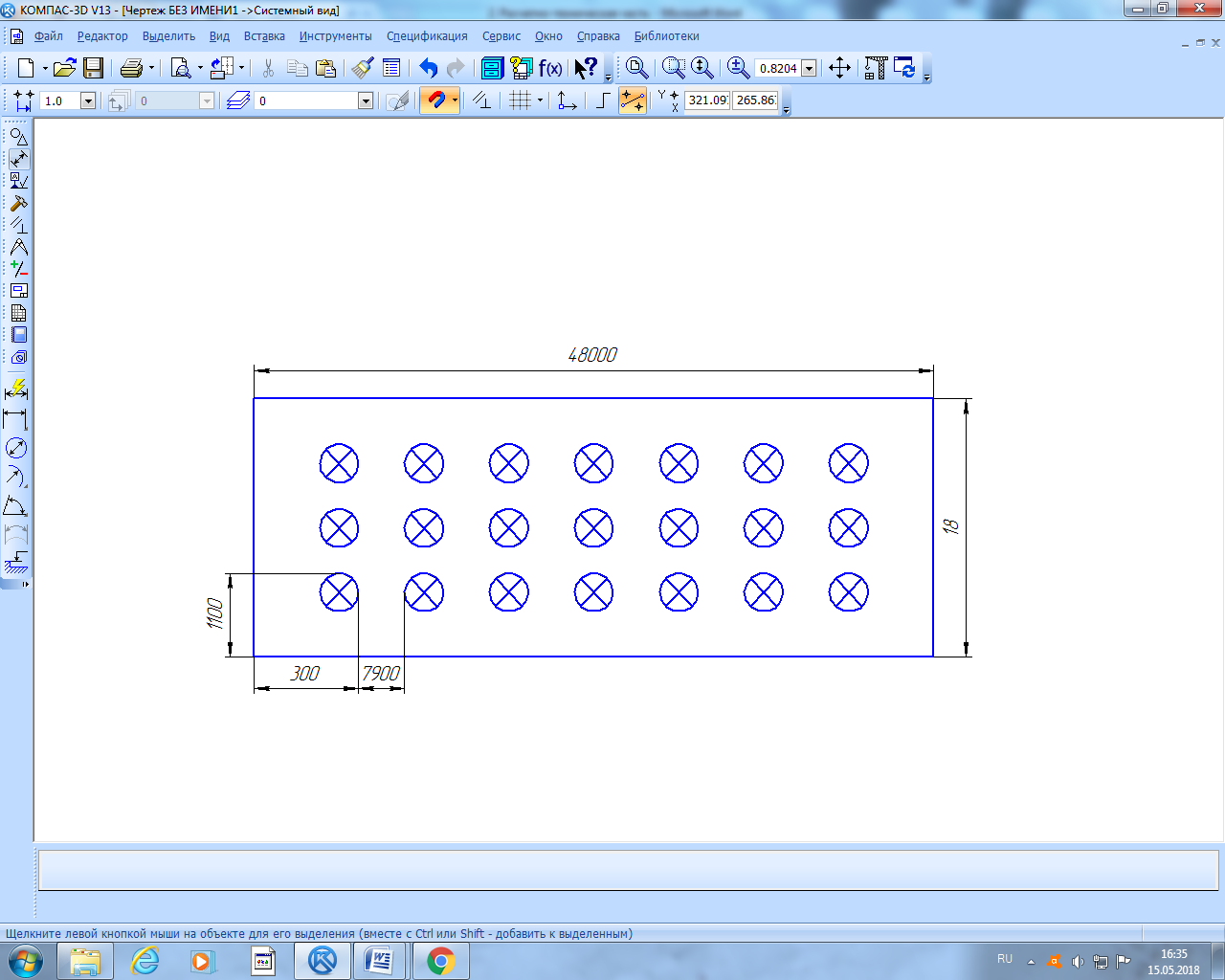

При выборе привода насоса сравнивались несколько типов электродвигателей. 2.2 Светотехнический расчет установки Расчёт освещения ведётся методом коэффициента использования светового потока. Перед началом расчёта выбирается тип светильника согласно условиям окружающий среды, и нормам освещённости Ен согласно рода выполняемых работ. Расчёт ведётся в следующий последовательности: -определяется показатель помещения:  (2.13) (2.13)-находится коэффициент использования средний Ки по таблице, в зависимости от типа светильника, окраски стен и потолка, показателя помещения; -находится коэффициент запаса освещенности Кз, в зависимости от степени запыленности окружающей среды; -находится коэффициент поправки на минимум освещенности Z, в зависимости от типа светильника; -определяется число светильников n; -определяется световой поток одной лампы Fл ,лм.:  (2.14) (2.14)-выбирается мощность одной лампы из условия: Fин ≤ Fл (2.15) -определяется установленная мощность освещения Руст,, Вт.:  (2.16) (2.16)-определяется действительная освещенность Ед, ,лк.:  .17) .17)-выполняется проверка освещенности: Ед  Ен (2.18) Ен (2.18)Для освещения НС выбираем светильники типа РСП. Определяем площадь помещения S, м2: S=a∙b (2.19) S=48·18=864м2 Определяем высоту подвеса светильника Hp ,м:  (2.20) (2.20)где hc =1,2м; hp =0,8м.  Определяем показатель помещения:   =2,9 =2,9Коэффициент отражения от стен pc и потолка pu для средней окраски pu=0,5; pc=0,3; Ku=0,58. Находим коэффициент поправки на минимум освещенности z=0,82 Находим коэффициент запаса освещенности для помещения с малым выделением пыли K3=1,3. Определяем число светильников, размещая их равномерно наивыгоднейшему расстоянию. Наивыгоднейшее отношение для светильников L/Hp=1,8. Расстояние между светильниками:  (2.21) (2.21)L= 4,4∙1,8=7,92м Число рядов светильников:  (2.22) (2.22) Число светильников в ряду: n"=  (2.23) (2.23)n״=  =6,07 ≈ 7 светильников =6,07 ≈ 7 светильниковЧисло светильников: n = n׳∙n״(2.24) n=3∙7=21 Определяем расстояние от светильников до стен:  (2.25) (2.25)

Определяем световой поток одной лампы Fл ,лм:   Выбираем лампы мощностью Pл=500Вт со световым потоком Fлн=9100лм из условия: Fл≤Fлн 8434,4лм ≤9100лм Определяем установленную мощность:   Определяем действительную освещенность Eд,лк:   Так какEд ≥Eн ,т.е 80,9лк > 75лк, то расчет выполнен верно  Рисунок 2.1 - План расположения светильников в помещении Определяем магистральный ток Iмаг ,А:  (2.27) (2.27) Кабель выбирается по условию: К3 ∙Iмаг≤Iдоп (2.28) 1∙16,81А<27А Выбираем кабель марки АВВГ 5х4мм2сечением qмаг=4мм2. Определяем расчетный ток одного ряда при прокладке к нему трехпроводной линии:  (2.29) (2.29) Определяем ток групповой:  (2.30) (2.30) Провод выбирается по условию:  (2.31) (2.31)1∙16,7А<19А Выбираем трехжильный провод ВВГ 3х2,5 сечением qмаг=2,5мм2. Проверяем потери напряжения в магистральной и распределительной сетях:  (2.32) (2.32)  (2.33) (2.33)

Определяем общую потерю напряжения:  (2.35) (2.35) Выбираем щиток освещения ЩО-1А-32-6/2УХЛ4, с Iном=32А. Выбираем вводной автомат типа ВА51-25.   (2.36) (2.36) Для групповой магистрали ВА 51-31-1   (2.37) (2.37)  Рисунок 2.2- Щиток освещения ЩО-1А-32-6/2УХЛ4 2.3 Расчет электрических нагрузок Для расчета электрических нагрузок термической установки составляем таблицу «Перечень оборудования» в которую заносятся все электроприемники термической установки, указанные в задании на проектирование, их количество и номинальная мощность Рн. Таблица 2.2 – Данные электрических нагрузок

Электрические нагрузки будем рассчитывать на 0,4 кВ методом упорядоченных диаграмм. Рассчитываем электрическую нагрузку на напряжение 0,4 кВ методом упорядоченных диаграмм.  (2.38) (2.38)  tgφ3=0,75 tgφ4=0,75 tgφ5=0,75 tgφ6=0,75 tgφ7=0,75 tgφ8=0,75 tgφ9=0,33 tgφ10=0,48  (2.39) (2.39)            (2.40) (2.40)   126∙ 126∙ =94,5 кВАр =94,5 кВАр        Определяем номинальную мощность электроприемников  , кВт , кВт =Рном·n (2.41) =Рном·n (2.41) =40·6+15·6+30·6+55·6+17·4+3·15+1,7·22+1·6+10,5·1+55·1=1061,9 кВт =40·6+15·6+30·6+55·6+17·4+3·15+1,7·22+1·6+10,5·1+55·1=1061,9 кВтОпределяем средневзвешенное значение коэффициента использования:  (2.42) (2.42) Определяем средневзвешенное значение tgφ:  (2.43) (2.43) Определяем коэффициент силовой сборки m по формуле:  (2.44) (2.44) При m>3 и Kи>0,6 эффективное число электроприемников определяется по формуле:  (2.45) (2.45) Коэффициент максимума Kм определяется по таблице для nэ =40 и Ки =0,6, то Км=1,12 Максимальная активная получасовая нагрузка Рм от силовых электроприемников цеха определяется по формуле:  (2.46) (2.46) где Кмах=1,12-коэффициент максимума;  -общая средняя активная нагрузка за наиболее загруженную смену. -общая средняя активная нагрузка за наиболее загруженную смену.Максимальная реактивная получасовая нагрузка от силовых электроприемников принимается равной: Qmах=Qcм ,т.к, n>10 Qмах =504,1кВАр Максимальная полная нагрузка от силовых электроприемников определяется по формуле:  (2.47) (2.47) Определяем общую активную мощность Робщ, кВА: Робщ=Рр+Рмах (2.48) Робщ= 2646+  =3364,2 кВА =3364,2 кВАОпределяем общую реактивную мощность Qобщ,кВАр: Qобщ=Qр+Qмах (2.49) Qобщ= 1270,08+504,1=1774,1 кВАр Определяем общую полную мощность Sобщ, кВА:  (2.50) (2.50) =3803,3кВА =3803,3кВА2.4 Расчет компенсации реактивной мощности В электрической цепи переменного тока, имеющей чисто активную нагрузку, ток совпадает по фазе с приложенным напряжением. Угол сдвига между током и напряжением называется углом сдвига фаз, сos этого угла называется коэффициентом мощности. С увеличением активной составляющей тока, с независимой реактивной составляющей угол φ будет уменьшаться, а значит сosφ будет увеличиваться и наоборот при неизменной составляющей активного тока с увеличением реактивной составляющей угол φ увеличивается, а сosφ уменьшается.  Рисунок 2.1- Векторные диаграммы. Величина  характеризует степень использования мощности источника, чем больше сosφ, тем лучше используются генераторы ЭС и их первичные двигатели, силовые трансформаторы и электросети. характеризует степень использования мощности источника, чем больше сosφ, тем лучше используются генераторы ЭС и их первичные двигатели, силовые трансформаторы и электросети. (2.51) (2.51)где: Р - активная мощность потребителя, кВт; Sном - номинальная мощность источника, кВА; Мероприятия, не требующие применения компенсирующих устройств: -Упорядочение технологического процесса ведущего и энергетического режима оборудования, а, следовательно, и повышение коэффициента мощности; -Перемещение статорных обмоток АД напряжением до 1000В с треугольника на звезду, если их нагрузка составляет 40%; -Устранение режима работы асинхронного двигателя без нагрузки (х.х.) путём установки ограничителей, целесообразно на время (х.х.) асинхронного двигателя приводящий в действие различные станки и механизмы отключить АД от сети при длительности межоперационного периода 10 секунд; -Замена или временное отключение трансформаторов, загруженных меньше, чем на 30% от их номинальной мощности; -Качественный ремонт АД, хорошо отремонтированный двигатель должен иметь паспортные данные; -Следует тщательно следить за величиной воздушного зазора между статором и ротором; -Применение электродвигателей в открытом, закрытом или защищённом исполнении; -Применение электрических двигателей с короткозамкнутым ротором. Мероприятия, не требующие применения компенсирующих устройств: -Упорядочение технологического процесса; -Переключение статорных обмоток АД напряжением до 1кВ с треугольника на звезду, если их нагрузка составляет менее 40%; -Устранение режима холостого хода АД; -Замена, перестановка и отключение трансформаторов, загружаемых в среднем менее чем на 30% от их номинальной мощности; -Замена малозагружаемых двигателей меньшей мощности при условии, что изъятие избыточной мощности влечет за собой уменьшение суммарных потерь активной энергии в энергосистеме и двигателе; -Замена АД на СД той же мощности; Достоинства таких компенсирующих устройств в следующем: -Небольшие потери активной энергии в конденсаторах; -Простота монтажа и эксплуатации; -Возможность легкого изменения мощности конденсаторной установки путем повышения или понижения количества конденсаторов; -Возможность легкой замены поврежденного конденсатора. Недостатки: -Конденсаторы неустойчивы к динамическим усилиям, возникающим при КЗ; -При включении конденсаторной установки возникают большие пусковые токи; -После отключения конденсаторной установки от сети на ее шинах остается заряд; -Конденсаторы весьма чувствительны к повышению напряжения, то есть при его повышении может произойти пробой диэлектрика; -После пробоя диэлектрика конденсаторы довольно трудно ремонтировать, поэтому их заменяют новыми. Рассчитываем номинальную реактивную мощность компенсирующего устройства:  (2.52) (2.52)где: Рmax-максимальная активная мощность Сosφ=0,9 tgφэ=0,48 Сosφ=0,95 tgφм=0,33  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||