Методика профессионального образования создание урока. Технологии и оборудование аддитивного производства Мамедов И.И... Технологии и оборудование аддитивного производства

Скачать 1.31 Mb. Скачать 1.31 Mb.

|

|

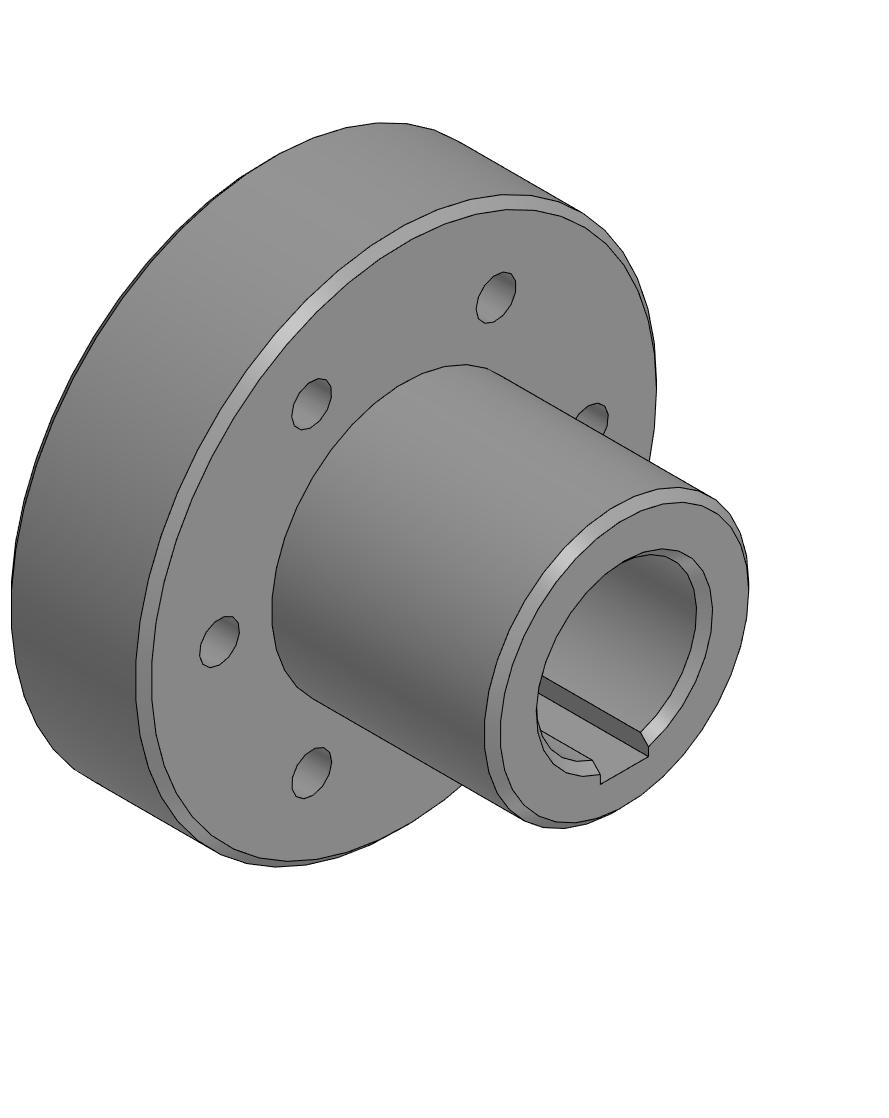

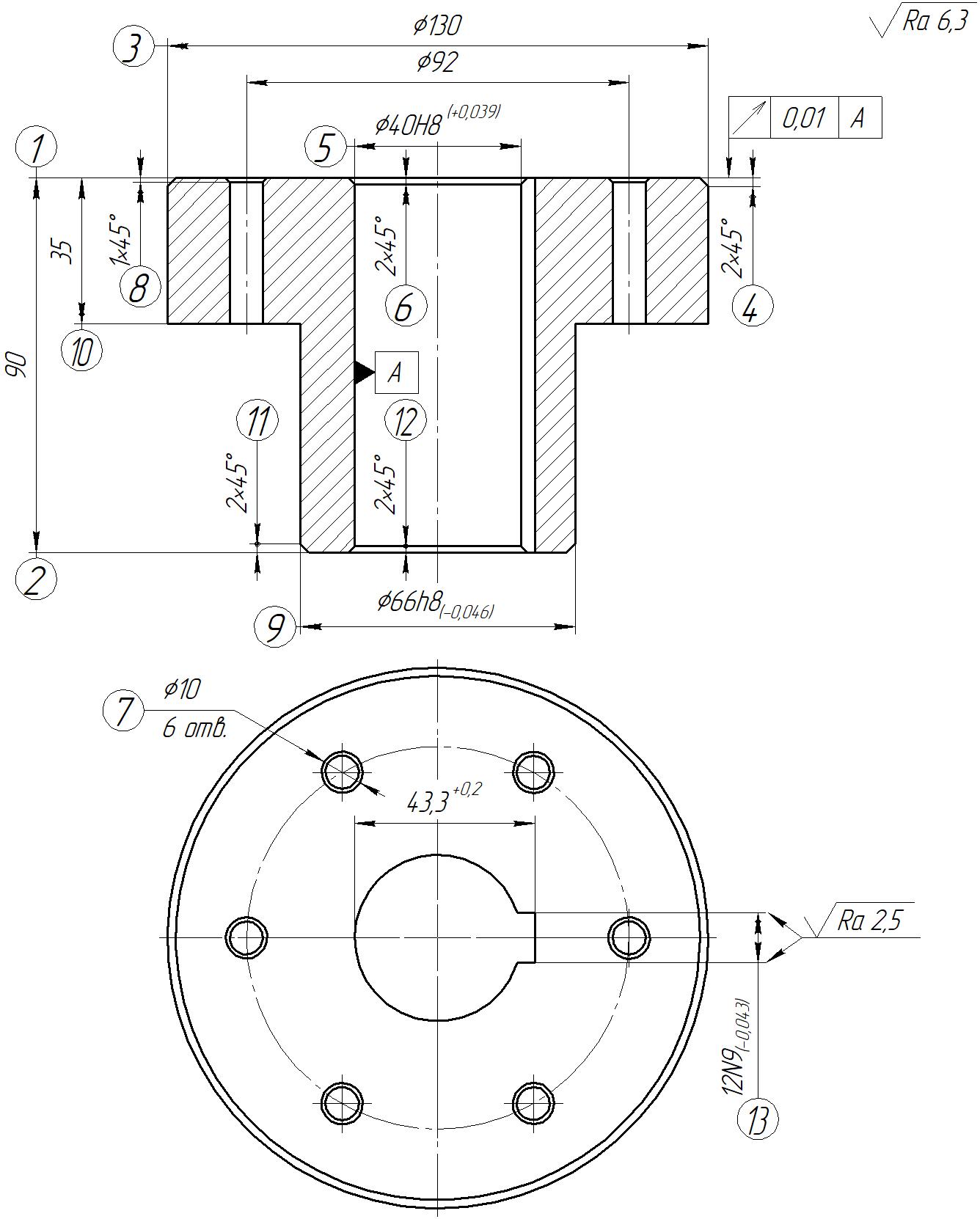

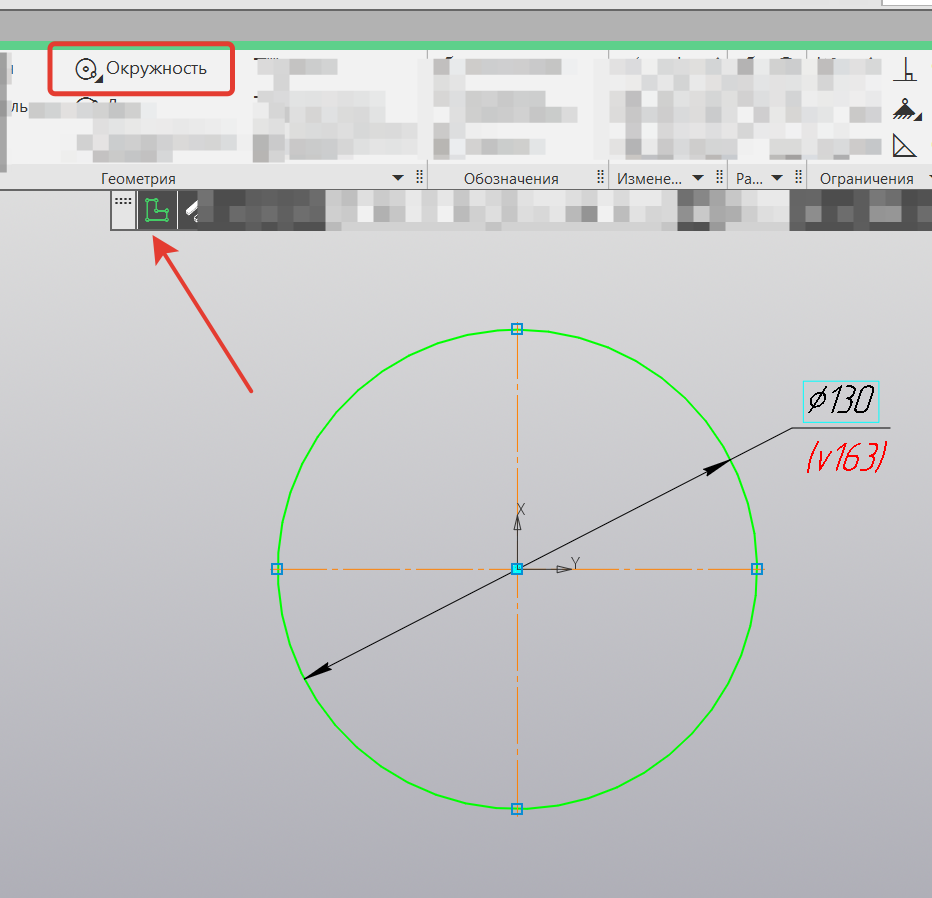

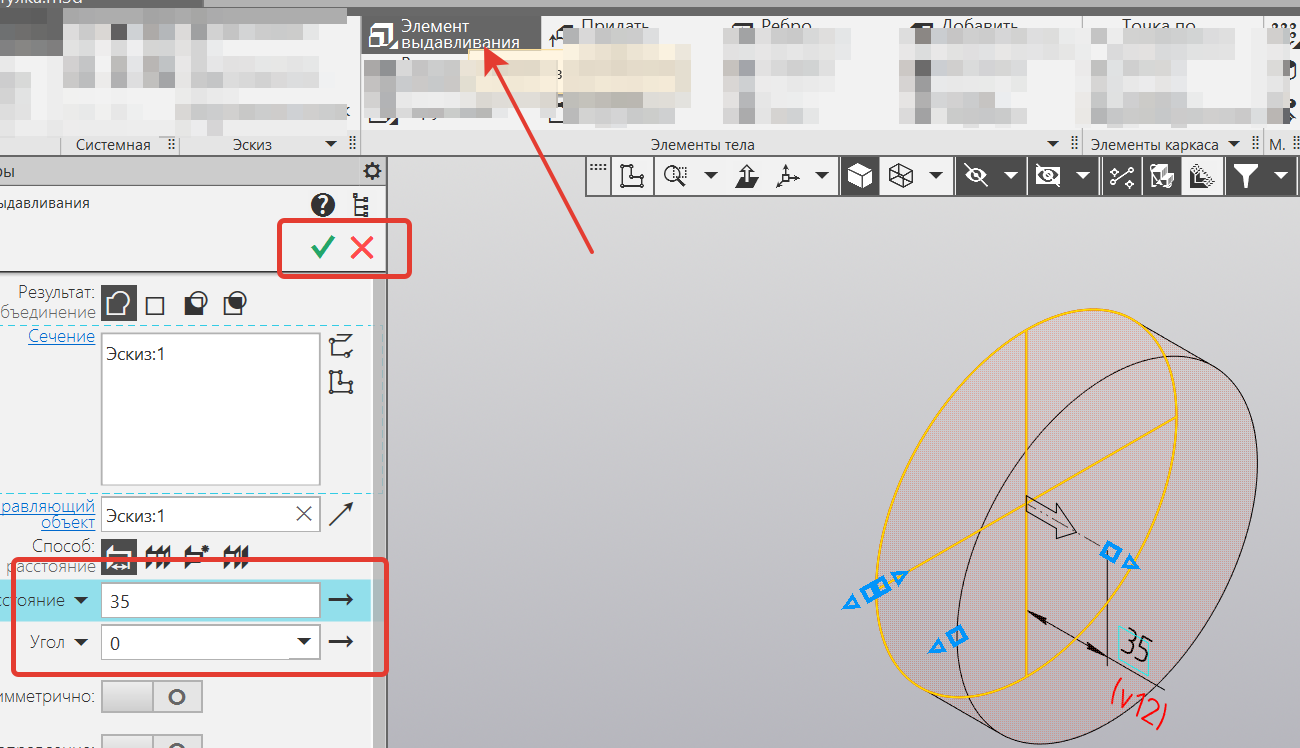

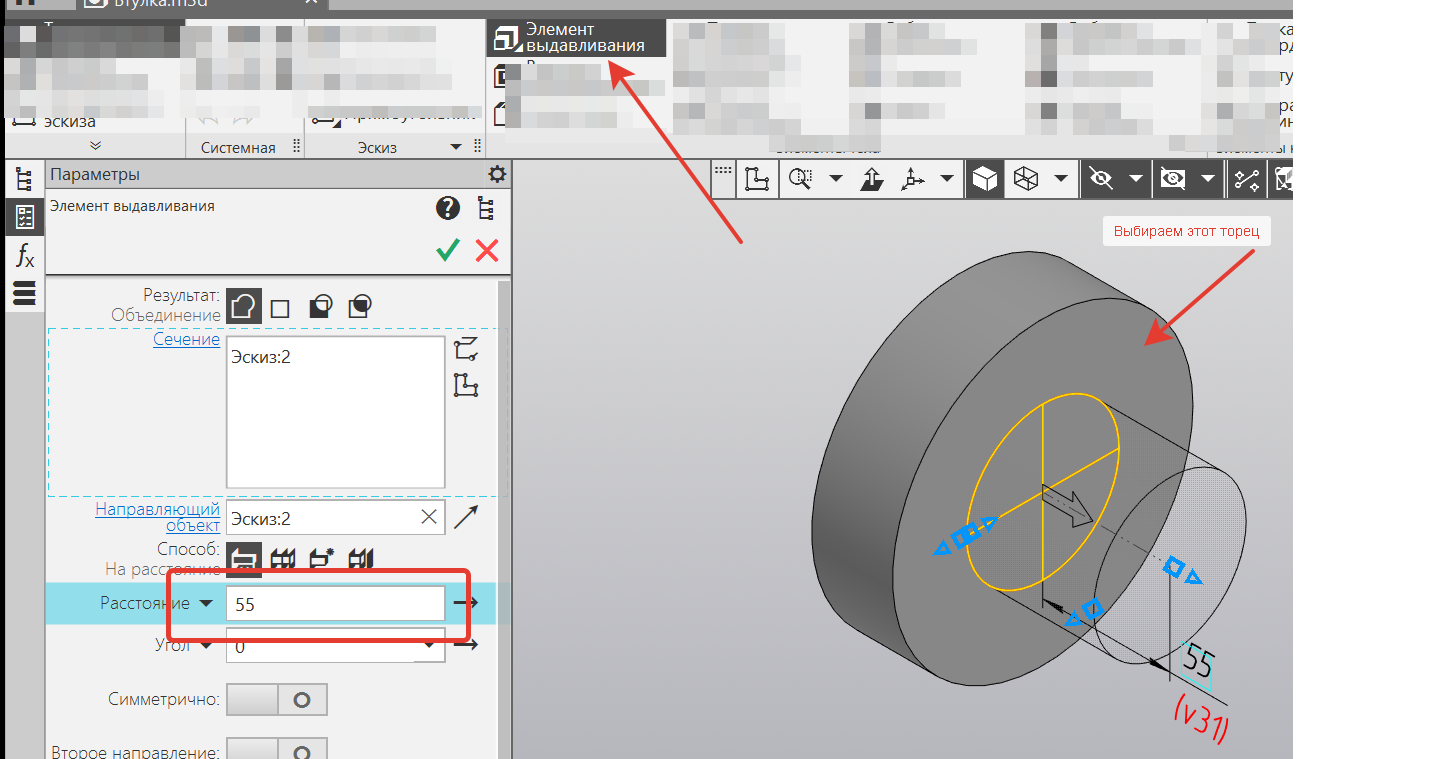

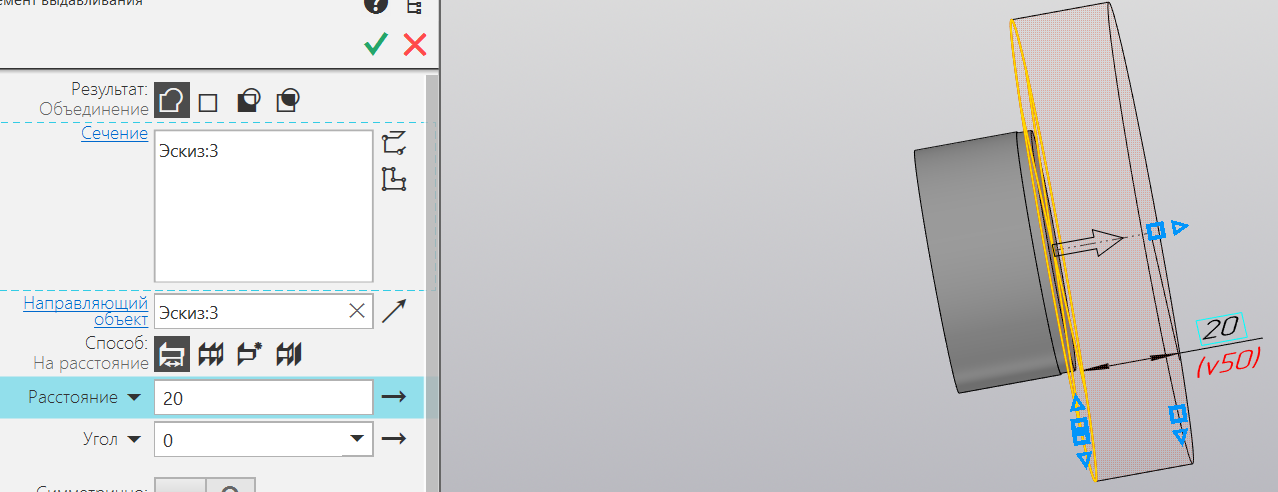

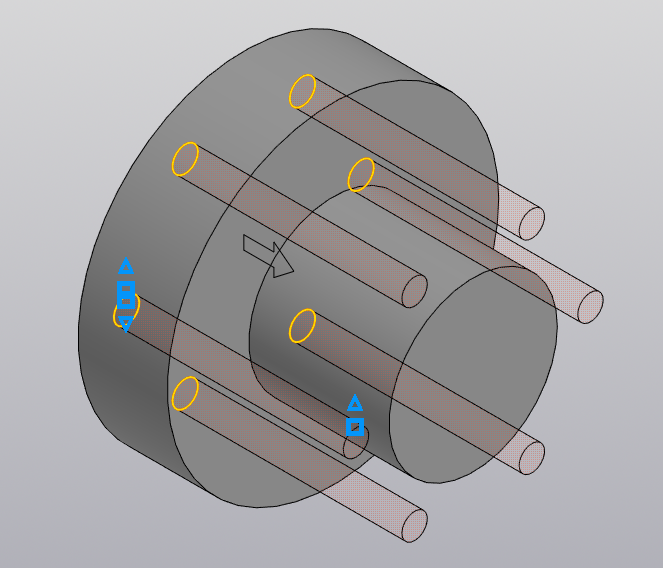

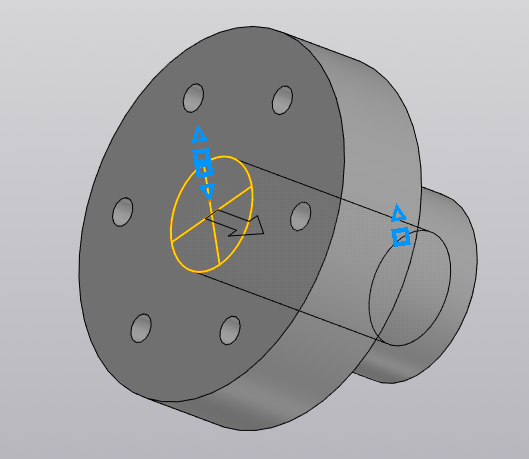

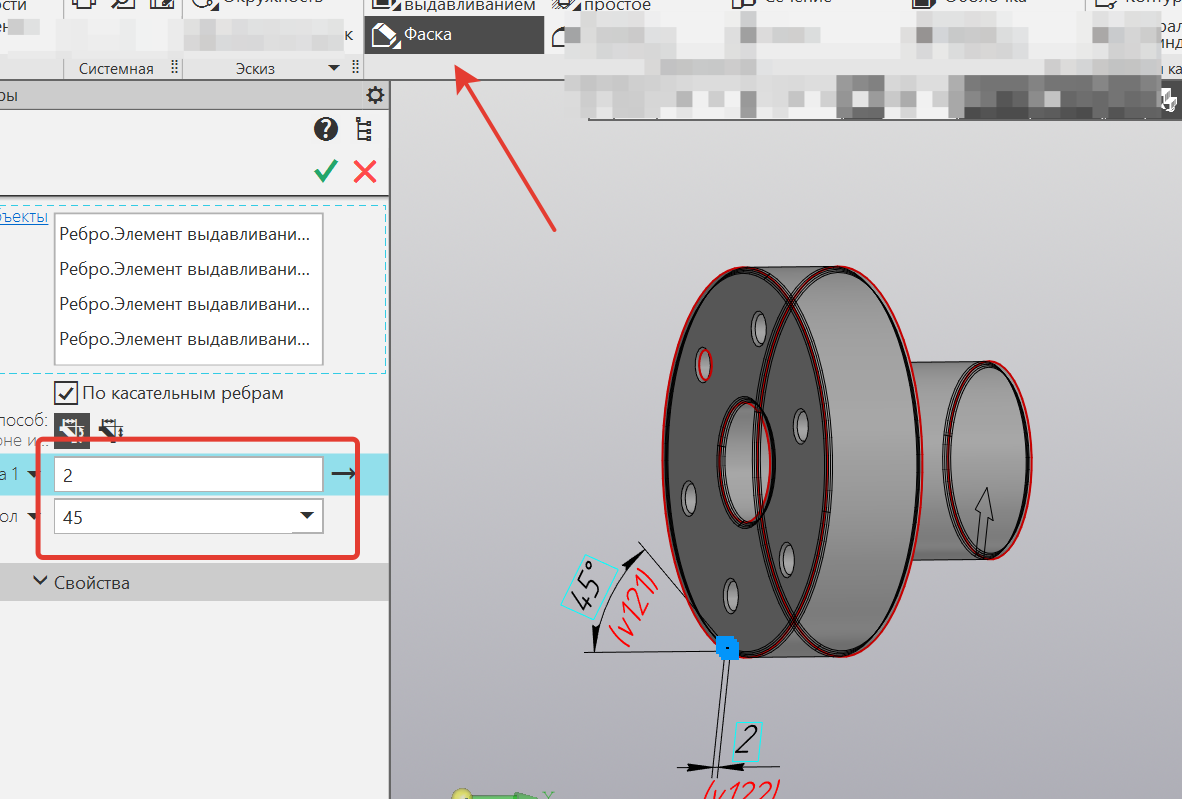

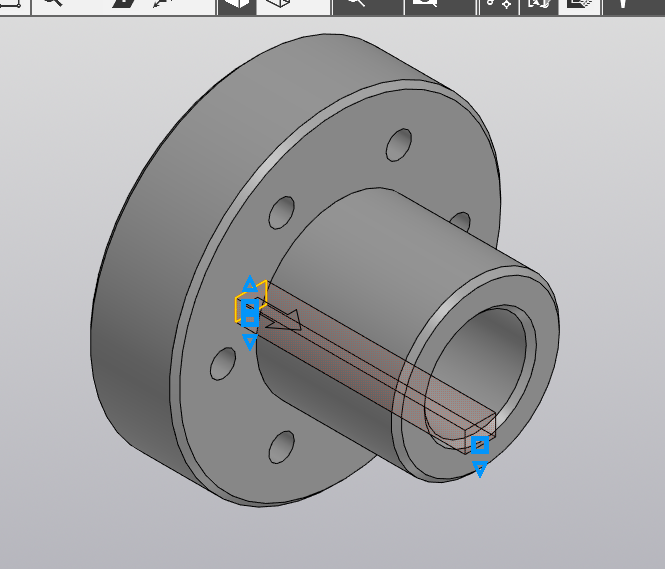

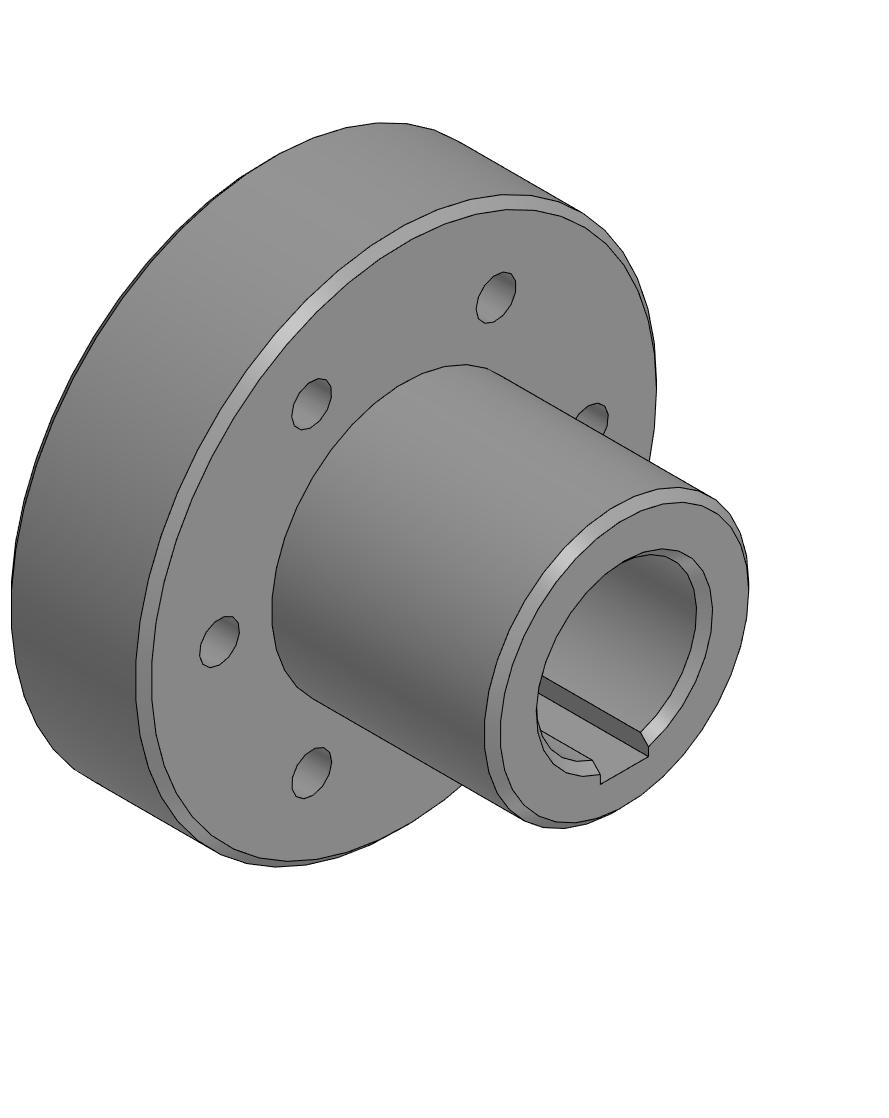

Министерство просвещения Российской Федерации ФГАОУ ВО Российский государственный профессионально – педагогический университет Институт инженерно-педагогического образования Кафедра инжиниринга и профессионального обучения в машиностроении и металлургии Пояснительная записка к курсовой работе по дисциплине «Технологии и оборудование аддитивного производства» Выполнил студент гр. ЗПрИт-401С Мамедов И.И. Принял Кривоногова А.С. Екатеринбург 2022 Содержание Введение 3 1Сводка стандартов аддитивного производства 4 2Способ послойного наплавления (FDM-метод) 7 3Выборочное лазерное спекание (SLS-метод) 7 5Выборочная лазерная плавка (SLM-способ) 8 6Прямое лазерное спекание металлов (DMLS-метод) 9 7Электронно-лучевая плавка (EBM-метод). 9 8Описание детали 10 9Пошаговая инструкция построения 3D модели 12 Заключение 17 Список использованных источников 18 Введение Современные темпы развития промышленности требуют выбора технологий производства, требующих наименьших затрат и выполняемых в кротчайшие сроки. технология синтез Существует огромное количество определений, так или иначе характеризующие аддитивные технологии. В общем, под аддитивными технологиями понимают (АМ – Additive Manufacturing, AF- Additive Fabrication) технологии, которые позволяют изготавливать изделия за счет послойного синтеза, или послойного выращивания изделий по цифровой 3D-модели. В отличие от традиционных технологий изготовления деталей методом вычитания материала из заготовки, использование аддитивных технологий подразумевает построение детали путем добавления слоя за слоем до получения готового изделия. Если при обработке по традиционным технологиям обработки деталей отходы материала иногда превышают 70%, то при использовании аддитивных технологий этот показатель стремится к нулю. Сегодня, пожалуй, нет ни одной области, где бы не нашли применение аддитивные технологии: машиностроение, авиапромышленность, медицина, энергетика и электротехника. Мировыми лидерами в области аддитивных технологий на сегодняшний день являются США, открывшие у себя более 15 институтов специального назначения и занимающие более 50% рынка. С многократным отставанием идут Япония, Германия и Китай. Россия же находится в этой нише только на одиннадцатом месте и только начинает развиваться в этом направлении. По статистике 2015 года, российские ученые подали заявку на 131 патент в данной отрасли, и это только 0,14% всех патентов. Приведем классификацию аддитивных технологий. В настоящее время АМ-технологии представлены несколькими способами печати, которые различаются исходным материалом и принципом его нанесения (таблица 1). Таблица 1 - Классификация аддитивных технологий в зависимости от исходного материала и его состояния

По принципу формирования детали выделяют два направления развития аддитивных технологий: Формирование детали происходит за счет объединения материала, находящегося на рабочей поверхности платформы технологического оборудования (Bed deposition). После окончания процесса изготовления остается некоторый объем материала, который может использоваться для формирования следующей детали. Формирования деталей путем прямого осаждения материала (Direct deposition). Готовое изделие формируется послойно за счет разогретого до необходимой температуры материала, поступающего на рабочую платформу из специального распределяющего устройства. Эти процессы заложены в основу многих видов оборудования для аддитивного производства. Аддитивные технологии также известны как 3D-технологии и 3D-печать. Сводка стандартов аддитивного производства ГОСТ Р 59184-2020 «Аддитивные технологии. Оборудование для селективного лазерного сплавления. Общие требования» (ООО «РусАТ»); Настоящий стандарт устанавливает общие требования к оборудованию для аддитивного производства (3D-принтерам), использующему технологию селективного лазерного сплавления (далее - оборудование), и предназначен для использования при проектировании, изготовлении, испытаниях и эксплуатации оборудования. ГОСТ Р 59185-2020 «Аддитивные технологии. Изделия, полученные методом селективного лазерного сплавления из металлопорошковой композиции титанового сплава марки ВТ6. Общие технические требования» (ООО «РусАТ»); Настоящий стандарт устанавливает общие технические требования к изделиям, полученным методом селективного лазерного сплавления из металлопорошковых композиций титанового сплава ВТ6 (далее - изделия). ГОСТ Р 59035-2020 «Аддитивные технологии. Металлопорошковые композиции. Общие требования» (ФГУП «ВИАМ», ООО «РусАТ»); Настоящий стандарт устанавливает общие требования к металлопорошковым композициям (МПК), используемым в аддитивном производстве (АП), их основные характеристики и требования к сопроводительной документации. ГОСТ Р 59036-2020 «Аддитивные технологии. Производство на основе селективно лазерного сплавления металлических порошков. Общие положения» (ООО «РусАТ»); Настоящий стандарт устанавливает общие положения организации аддитивного производства (АП) с использованием технологии селективного лазерного сплавления/спекания (СЛС) металлопорошковых композиций (МПК), определяет основные процессы и операции, характерные для АП с использованием технологии СЛС, и общие требования к ним. ГОСТ Р 59037-2020 «Аддитивные технологии. Конструирование металлических изделий. Руководящие принципы» (ООО «РусАТ»); Настоящий стандарт устанавливает общие требования к конструированию и оценке целесообразности применения аддитивных технологий (АТ) при изготовлении металлических изделий. ГОСТ Р 59038-2020 «Аддитивные технологии. Подтверждение качества и свойств металлических изделий» (ООО «РусАТ»); Настоящий стандарт определяет общие требования к подтверждению качества и свойств (показателей) металлических изделий, изготовляемых с применением аддитивных технологий Настоящий стандарт устанавливает единые требования для конструкторов, технологов, специалистов контроля качества, иных специалистов, связанных с поставками, производством и приемкой изделий. ГОСТ Р 59130-2020 «Аддитивные технологии. Подтверждение качества и свойств изделий для судостроения и морской техники» (АО «НИПТБ «Онега»); Настоящий стандарт распространяется на правила приемки металлических изделий для судостроения и морской техники, изготовленные или восстановленные методами аддитивных технологических процессов Настоящий стандарт устанавливает правила приемки изделий, основные требования к методам контроля и испытаниям изделий. Способ послойного наплавления (FDM-метод) Исходный материал представляет собой пластиковый пруток, подающийся в печатающую головку и пропускаемый через специальное сопло. Головка нагревает материал и подает его на изделие. Электронная система регулирует подачу материала и управляет движением головки и стола. Алгоритм управления печатающей головкой должен предусматривать наплавление слоя полимера безотрывно, что создает некоторые ограничения при изготовлении изделий с закрытыми полостями. Скорость вращения роликов регулирует толщину слоя. Пластик остывает и затвердевает после нанесения. Плюс: простота процесса и доступность оборудования; возможность собрать принтер самостоятельно; невысокая цена производства; исходные материалы относительно недороги и доступны; большой выбор исходных материалов. Минус: всегда используются поддержки; требуется дополнительная обработка после окончания печати; невозможность печатать несколько изделий одновременно на одном столе, т.к. головка наносит каждый слой полимера безотрывно. Выборочное лазерное спекание (SLS-метод) Исходными материалами являются порошки, состоящие из частиц пластика, керамики, стекла, металла. Слоем полимера покрывают частицы порошка, что дает возможность спекания. Чтобы избежать температурных перепадов в процессе печати, рабочую камеру и порошок прогревают до равномерной температуры. Разравниватель распределяет порошок равномерным слоем по всей площади, предназначенной для печати. Лазер проходит по тем местам, которые заданы 3D моделью в данном сечении и запекает их. Если используется металлический порошок, готовое изделие подвергается термообработки, чтобы снять внутренние напряжения, удалить полимер и получить моноструктуру. Плюс: отсутствие поддержек, так как окружающая среда в виде порошка позволяет разрушиться изделию; получение различных вариантов готовых изделий за счет применения металлических или керамических порошков; низкие напряжения и деформации в создаваемых объектах; повторное использование отработанного материала; изготовление нескольких изделий одновременно в рабочей камере. Минусы: высокая стоимость оборудования и исходного материала; большие энерго- и временные затраты на предварительный подогрев порошка и рабочей камеры; дополнительная механообработка. Выборочное тепловое спекание (SHS-способ) Более дешевый аналог SLS-способа, однако отличие заключается в использовании вместо лазера тепловой печатающей головки. Материал для работы – пластики или металлы с низкой температурой плавления. Готовые детали проходят дополнительную термообработку для повышения прочности. [19] Плюс: более низкая стоимость оборудования, чем в SLS-способе; засвечивание всего слоя объекта целиком. Минус: разрешение печати более низкое, чем в SLS-способе; низкая энергоотдача нагревательного элемента; малый диапазон исходных материалов; необходимость последующей обработки изделий. Выборочная лазерная плавка (SLM-способ) Частицы металлического порошка проходят этапы расплавления и сварки между собой. Процесс происходит в герметичной камере, в среде инертного газа (аргон или азот). Исходными материалы –порошки из нержавеющей и инструментальной стали, сплавов хрома и кобальта, титана, алюминия. Главный критерий используемых материалов – сыпучесть. [20] Плюс: создание изделий с множеством закрытых полостей, а также объектов с большой площадью поверхности, но малым объемом; практически неограниченная область применения. Минус: внутренние напряжения в изделии; сфероидизация для некоторых видов сплавов (олово, медь, цинк, свинец); ограничение в использовании материалов с высокой температурой плавления; высокая стоимость оборудования и исходных материалов. Прямое лазерное спекание металлов (DMLS-метод) Оптоволоконные лазеры применяют как нагревательный элемент для спекания порошка. Принцип работы сравним с SLS методом. Плюс: высокое разрешение печати; использование практически металлов и сплавов в виде порошка не ограничено; нет поддержек; повторное использования порошка; отсутствие ограничений по геометрической сложности изделия; высокая точность исполнения; практическое отсутствие механической обработки изделия; создание нескольких изделий одновременно. Минус: структура более пористая и прочность ниже, чем у готового изделия по сравнению с традиционными методами обработки металла (точение, фрезерование и др.); высокая стоимость оборудования и исходных материалов. Электронно-лучевая плавка (EBM-метод). Исходный материал – порошок чистого металла, связующего и наполнителя. Это материалы для получения каких-либо специфических свойств. Принцип действия основан на использовании управляемого потока электронов, который генерируется электронной пушкой. Плюс: отсутствие необходимости термообработки изделия после печати; высокая прочность, сопоставимая с коваными изделиями; более высокая скорость построения, чем при других методах; низкая пористость готовых изделий; отсутствие необходимости поддержек. Минус: высокие энергозатраты; высокая сложность и стоимость оборудования и исходных материалов; необходимость изоляции печатного устройства вследствие высокой интенсивности излучения. Описание детали Деталь «Полумуфта» имеет габаритные размеры Ø130х90 мм, и массу 4 кг, изготавливается из стали 45 по ГОСТу 1050-88. “Полумуфта” является одной из разновидности пальчиковых муфт, которая служит для соединения двигателя с редуктором.  Рисунок 2 – 3D модель детали Для посадки предусмотренные следующие поверхности: наружная цилиндрическая поверхность Ø66 мм с посадкой h8 с шероховатостью Ra 1,6 мкм и внутренняя цилиндрическая поверхность Ø40 мм с посадкой H8 с шероховатостью Ra 1,6 мкм. При обработке торца 1 должен соблюдаться допуск радиального биения не более 0,01 мм относительно базы А. В центральном отверстии Ø40Н8 имеется шпоночный паз шириной 12 мм с посадкой N9. С торца 1 имеются 6 сквозных отверстий под крепеж, Ø10 мм. Все остальные поверхности детали имеют свободные размеры, выполненные по 14 квалитету точности. На рисунке 3 представлен чертеж детали с нумерацией обрабатываемых поверхностей.  Рисунок 3 – Чертеж детали с номерами обрабатываемых поверхностей Пошаговая инструкция построения 3D модели Построении 3D модели начинается с выбора плоскости, после выбора плоскости, нажимаем кнопку Эскиз. Выбираем элемент окружность в появившимся окне вводом значение согласно чертежу. В нашем случае это Ø130 мм.  Рисунок 4 После построения эскиза с окружность диаметром 130 мм, мы может её выдавить, находит на панели инструментов Элемент выдавливания, нажимаем на него, в появившейся панели указываем размер согласно чертежу детали 25 мм.  Рисунок 5 Подобно предыдущим этапам создаем новый эскиз на торце как указано на рисунке 5, создаем окружность диаметром 66 мм и выдавливаем её на глубину 55 мм, согласно чертежу детали.  Рисунок 6 Аналогичным способом мы дальше двигаемся согласно чертежу и создаем новые эскизы, на них новые окружности и выдавливаем их ориентируясь на линейные размеры на чертеже детали. (Рисунок 7)  Рисунок 7 Если мы всё правильно сделали, то в итоге у нас должен получится вот такой вот вал, дальше производим выдавливание отверстий, расположенных с торца детали используя функции Эскиз и Вырезание элемента.  Рисунок 8 С помощью функции Выдавливания производим выдавливание центрального отверстия, размер отверстия делаем согласно чертежу  Рисунок 9 Теперь нужно сделать фаски, на панели инструментов выбираем Фаска, в открывшимся окне выбираем длину фаски 2 мм согласно чертежу детали, и выбираем все угловые места где нужно сделать фаску.  Рисунок 10 После выдавливания отверстия наш вал стал больше походить на втулку, осталось только добавить последний элемент – шпоночный паз. Уже зная используем элемент Эскиз – вычерчиваем контур шпоночного паза согласно чертежу детали и выдавливаем его на всю глубину отверстия.  Рисунок 11 Получаем конечный результат.  Рисунок 12 Заключение Анализ преимуществ и недостатков методов АМ-технологий показал гибкость наиболее востребованных методов аддитивного производства, а также возможности получения конструкций с крайне сложными геометрическими размерами, с внутренними каналами и полостями, потребителями которых являются предприятия авиастроения, промышленной отрасли, медицины и энергетики. Преимущества аддитивных технологий заключается в разнообразии процессов, позволяющих применять их в различных областях производства. Существенным ограничением же является и экономическая составляющая, которая не позволит внедрить аддитивное производство повсеместно. Несмотря на бум аддитивных технологий, можно отметить ряд причин медленного их внедрения: такие как низкий уровень осведомленности кадров о возможностях и перспективах; отсутствие стандартизации (как технологий, так и материалов) и САПР-моделей, регламентов, техпроцессов; сильная коммерциализация методов аддитивных технологий; отсутствие требуемого количества специалистов по методам аддитивного производства и другие. Методы аддитивного производства не являются простыми, и для работы требуются специалисты в этой области, привлекая молодых специалистов из различных областей машиностроения, управляющих различных уровней, объединяя усилия, а также благодаря господдержке, возможно решение актуальных задач и быстрое приспособление к изменяющимся условиям в мире аддитивных технологий. Список использованных источников Зорин В.А., Полухин Е.В. Аддитивные технологии. Перспективы применения аддитивных технологий при производстве дорожно-строительных машин // Строительная техника и технологии. 2016. №3(119). С. 54-57 Шевченко Д.Ю. Аддитивные технологии в машиностроении // Комплексные проблемы развития науки, образования и экономики региона: Научно-практический журнал Коломенского института (филиала) МГМУ (МАМИ). 2015. № 2 (7). С. 89-97. Сироткин О.С. Современное состояние и перспективы развития аддитивных технологий // Авиационная промышленность. 2015. № 2. С. 22- Аддитивные технологии: состояние и перспективы : учебное пособие [Электронный ресурс] / Уфимск. гос. авиац. техн. ун‐т. – Уфа : УГАТУ, 2022. URL:https://www.ugatu.su/media/uploads/MainSite/Ob%20universitete/Izdateli/El_izd/2022‐41.pdf |