Курсовая правка хвостовика автосцепки. Правка хвостовика автосцепки

Скачать 407.09 Kb. Скачать 407.09 Kb.

|

|

Министерство транспорта Российской Федерации Федеральное агентство железнодорожного транспорта Государственное образовательное учреждение высшего профессионального образования Омский государственный университет путей сообщения (ОмГУПС) Кафедра: «Вагоны и вагонное хозяйство» КУРСОВАЯ РАБОТА по дисциплине «Ресурсосберегающие технологии» на тему: «Правка хвостовика автосцепки » Выполнил: студент ВА-6129 ____________ Донских К.Ф. Проверил: преподаватель ____________ Рейнгольд В.И. Омск 2011г. Реферат Курсовая работа содержит: 29 страниц, 7 рисунков, 4 таблицы, 1 чертеж. Объектом исследования является автосцепка. Цель работы – закрепление теоретических и практических знаний в области эксплуатации и ремонта автосцепки. Выполненный курсовой проект позволяет изучить технологию ремонта автосцепки, а наличие таблиц, рисунков позволяет более наглядно предоставить изучаемый материал. Содержание

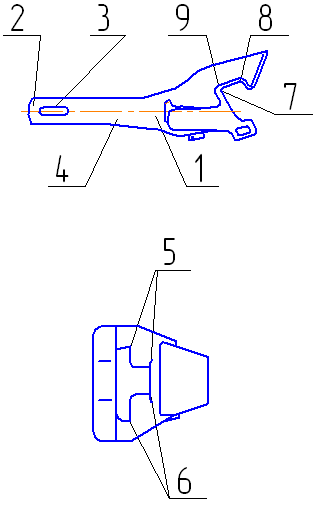

Введение Ведущее место в транспортной системе страны принадлежит железнодорожному транспорту. Его роль, назначение в жизни страны и общей работе транспорта определяются следующими свойствами и особенностями. Вагонное хозяйство выполняет следующие задачи: создает вагонный парк, отвечающий своевременным требованиями эксплуатации по количеству вагонов и их типом и обеспечивающий перевозки грузов и пассажиров. обеспечивает техническую исправность вагонов, позволяющую эффективно и бесперебойно эксплуатировать их в поездах. Применение автосцепки взамен винтовой упряжи явилось важнейшим реконструктивным мероприятием на железнодорожном транспорте, обеспечившим увеличение пропускной способности железных дорог. Конструкция автосцепки постоянно совершенствуется, широко используются более прочные материалы. Рабочая нагрузка современной автосцепки увеличена в 3 раза по сравнению с первым вариантом и составляет на менее 2,5 МН при растяжении и 3 МН при сжатии, также увеличена энергоемкость поглощающего аппарата и прочность деталей автосцепного устройства, передающих нагрузку на раму вагона. Российская автосцепка СА-3 по сравнению с американской является более совершенной и обладает следующими преимуществами: полностью автоматична; продольные растягивающие нагрузки передаются непосредственно на корпус автосцепки, у американской - на замыкающую деталь (коготь), шарнирно закрепленную на корпусе; обеспечивает значительно большую зону улавливания как в горизонтальной, так и в вертикальной плоскостях. Общее положение Автосцепка СА-3 (рисунок 1) является тягово-ударной нежесткого типа. Она состоит из корпуса 4 и деталей механизма сцепления: замка 5, замкодержателя 2, предохранителя 3, подъемника 6, валика подъемника 7.  Рисунок 1 - Автосцепка СА-3 Головная часть автосцепки (голова) переходит в удлиненный пустотелый хвостовик, в котором имеется отверстие 1 для размещения клина, соединяющего автосцепку с тяговым хомутом. Голова автосцепки имеет большой 10 и малый 9 зубья. В пространство между малым и большим зубьями, в так называемый зев автосцепки, выступают замок 5 и замкодержаталь 2, взаимодействующие в сцепленном состоянии со смежной автосцепкой. Большой зуб имеет три усиливающих ребра: верхнее, среднее и нижнее, плавно переходящие в хвостовик и соединенные между собой перемычкой. Голова автосцепки заканчивается сзади упором 8, предназначенным для передачи при неблагоприятном сочетании допусков жесткого удара на хребтовую балку через концевую балку рамы вагона и ударную розетку. 2 Основные неисправности и причины их появления Велико влияние исправного состояния автосцепных устройств на безопасность движения подвижного состава. Не выявленные своевременно износы приводят к саморасцепу автосцепок или падению поврежденных деталей на путь, вызывая угрозу схода подвижного состава с рельсов. Основными причинами неисправностей автосцепных устройств являются: Значительные динамические нагрузки, которые особенно велики при торможениях и трогании с места, при маневровых работах, при проходе составом кривых участков пути и сортировочных горок: Износы из-за постоянного трения деталей друг о друга; Нарушение технологии изготовления и ремонта; Большие перепады температур; Незащищенность деталей от попадания в зоны трения абразивных частиц. Указанные неисправности приводят к образованию в деталях автосцепных устройств значительных выработок трущихся мест, трещин, отколов, обрывов и изгибов. Не допускается эксплуатация вагонов, в автосцепных устройствах, которых имеются следующие неисправности: Трещины, изломы, отсутствие деталей; Уширение зева и износы деталей, при которых возможен саморасцеп автосцепок; Высота автосцепки над уровнем головок рельсов более 1080 мм у порожних вагонов, менее 950 мм у загруженных грузовых вагонов, менее 980 мм у пассажирских вагонов; Разность по высоте между продольными осями сцепленных автосцепок более 100 мм у грузовых вагонов и более 70 мм у пассажирских вагонов, а для пассажирских вагонов курсирующих со скоростью свыше 120км/ч – более 500 мм. Разность между продольными осями автосцепок локомотива и первого груженого грузового вагона более 110 мм, а между локомотивом и первым пассажирским вагоном более 100 мм; Расстояние от упора головы автосцепки до ударной розетки, имеющей длину выступающей части 185 мм, менее 60 и более 90 мм, при укороченных розетках с длиной выступающей части 130 мм и поглощающих аппаратах Ш -2В, Ш-6-ТО-4, ПМК-110А, 73ZW – менее 110 мм и более 150 мм, у восьмиосных вагонов менее 100 мм и более 140 мм; Сквозные протертости корпуса поглощающего аппарата, вызывающие потерю упругих свойств; Длинная или короткая цепь расцепного привода; Зазор между потолком розетки и хвостовиком корпуса автосцепки менее 25 мм; Повреждение или отсутствие ограничителей у автосцепок вагонов, на которых предусмотрена постановка автосцепок с ограничителями вертикальных перемещений; Неправильная постановка маятниковых подвесок. Повреждения в деталях автосцепных устройств в эксплуатации выявляют визуально с использованием шаблонов. При этом обращают внимание на характерные признаки неисправностей. Трещины находят по следам коррозии, наличию валика из пыли в летнее время, инея – в зимнее. Признаком неисправности является наличие посторонних предметов под головками маятниковых подвесок и под хвостовиком автосцепки. Несоответствие расстояния от упора головы автосцепки до ударной розетки помогает выявить просадку поглощающего аппарата, обрывы тягового хомута, изломы клина тягового хомута, упорной плиты или поглощающего аппарата. Провисание автосцепки более 10 мм свидетельствует об изломе клина тягового хомута или верхней полосы. Наличие полосы с металлическим блеском на тяговом хомуте или на хвостовике автосцепки около центрирующей балочки размером более 100 мм является признаком неисправного поглощающего аппарата. Изгиб болтов, поддерживающих клин тягового хомута, свидетельствует об изломе клина или обрыве тяговых полос хомута. Излом клина тягового хомута можно выявить по наличию двойного удара при остукивании его молотком снизу. Длина цепи расцепного привода больше нормы, если при постановке рукоятки расцепного рычага на горизонтальную полочку кронштейна замыкающая часть замка выступает за ударную стенку зева автосцепки. Короткая цепь, если невозможно положить рычаг на горизонтальную полочку кронштейна. Действие предохранителя от саморасцепа проверяют специальным ломиком. При проверке ломик заостренным концом вводят между ударной стенкой зева одной автосцепки и замком другой автосцепки. Поворачивая выступающий конец ломика, нажимают заостренным концом на замок. Уход замка должен быть не более 20 мм. При этом должен быть слышен четкий металлический стук от удара предохранителя в противовес замкодержателя. Если сверху ввести ломик невозможно, например, у пассажирских вагонов, его вводят снизу через грязевое отверстие и нажимают на замок в нижней части. Если уход замка составляет более 20 мм или он выходит за кромку ударной поверхности малого зуба, то необходимо проверить исправность полочки и предохранителя. Для этого ломик изогнутым концом заводят за выступ замка и пытаются вытолкнуть замок из кармана корпуса. Если замок неподвижен или его свободный ход значительно уменьшился, то это означает, что предохранитель соскочил с полочки. Чтобы проверить замкодержатель, ломик вводят между ударными поверхностями автосцепок сверху или снизу через отверстие корпуса, предназначенное для восстановления сцепления у ошибочно расцепленных автосцепок, и нажимают на лапу замкодержателя. Если замкодержатель свободно качается, то противовес отломан. Наличие верхнего плеча предохранителя проверяют ломиком, который вводят изогнутым концом в карман корпуса через отверстие для сигнального отростка. Упирают ломик в предохранитель и перемещают его к полочке. Если при опускании ломика слышен металлический звук от удара предохранителя о полочку, то верхнее плечо исправно. Если ломик не упрется в полочку, значит она отломана. Автосцепки концевых и отдельно стоящих вагонов проверяют шаблоном 873. Ширина зева нормальная, если шаблон, приложенный к углу малого зуба, не проходит мимо носка большого зуба. Износ малого зуба не превышает нормы, если шаблон соответствующим вырезом не надевается полностью на зуб. Расстояние от ударной стенки зева до тяговой поверхности большого зуба в пределах нормы, если шаблон не входит в пространство между ними. Две последние проверки выполняют на расстоянии 80 мм вверх и вниз от продольной оси автосцепки. Толщина замка достаточна, если размер выреза в шаблоне меньше толщины замка. Для проверки предохранителя от саморасцепа шаблон устанавливают перпендикулярно ударной стенки зева так, чтобы он одним концом упирался в лапу замкодержателя, а угольником – в тяговую поверхность большого зуба. Автосцепка исправна, если замок при нажатии уходит в карман корпуса не менее чем на 7 мм и более чем на 20 мм. В таком же положении шаблона проверяют удержание замка в расцепленном состоянии. Поворотом валика подъемника устанавливают автосцепку в расцепленное положение, а затем валик отпускают. Автосцепка годна, если замок удерживается в верхнем положении, а после прекращения нажатия на замкодержатель отпускается в нижнее положение. Для проверки разницы по высоте между продольными осями автосцепок шаблон выступом упирают в замок автосцепки, расположенной выше. Если между выступом шаблона и низом замка, расположенной ниже автосцепки, есть зазор, то разность по высоте между продольными осями автосцепок не превышает 100 мм. В пунктах формирования и оборота пассажирских поездов износ контура зацепления при растянутых вагонах контролируют ломиком- калибром. Ломик не должен входить своими выступами в соответствующие зазоры. Крестообразная часть ломика имеет размеры (22 0,1) мм для контроля зазора "а" и (25 0,1) мм для проверки зазора "б". Если ломик проходит в какой-то зазор, необходимо разъединить вагоны и проверить обе автосцепки шаблоном 940 Р.  Рисуно 2 Шаблон 940 Р. Рисуно 2 Шаблон 940 Р. 3. Контрольный пункт автосцепки Участок предназначен для ремонта автосцепного устройства, поглощающих аппаратов, тяговых хомутов и деталей сцепного механизма, проверки и комплектовки автосцепок. Ремонт выполняется в соответствии с требованиями Инструкций по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог № ЦВ/0061 /8/. На вагон автосцепное устройство устанавливается в соответствии с ГОСТ 3475-81 и требованиям рабочих чертежей завода-изготовителя. Схема технологического процесса  3.1 Организация работ ремонта автосцепного оборудования В состав КПА входят : - участок наружной очистки; - участок для разборки и дефектоскопирования; - участок сборки автосцепок; - участок сварочных работ; - участок механической обработки; - участок правильных работ; - участок ремонта поглощающих аппаратов, тяговых хомутов, клиньев тяговых хомутов, упорных плит и других деталей. Снятые с подвижного состава детали и узлы автосцепного устройства транспортируют для диагностирования и ремонта в КПА (отделение). Детали и узлы, подлежащие проверке и ремонту, должны быть очищены от грязи средствами, имеющимися в распоряжении пункта (отделения) ремонта. После очистки корпус автосцепки, тяговый хомут, клин (валик) тягового хомута, корпус поглощающего аппарата Ш-6-ТО-4У-120, корпус-хомут поглощающего аппарата Р-5П, маятниковые подвески центрирующего прибора должны быть подвергнуты неразрушающему контролю. Стяжной болт подвергают неразрушающему контролю только после ремонта сваркой. Неразрушающий контроль указанных деталей производится в соответствии с РД 32.174-2001 следующими методами: магнитопорошковым (МПК), феррозондовым (ФЗК) и вихретоковым (ВТК) согласно таблице 1. Средства и способы неразрушающего контроля, приведены в руководящих документах: РД 32.149-2000, РД 32.150-2000 и РД 32.159-2000. Таблица 1.

Окончание таблицы 1.

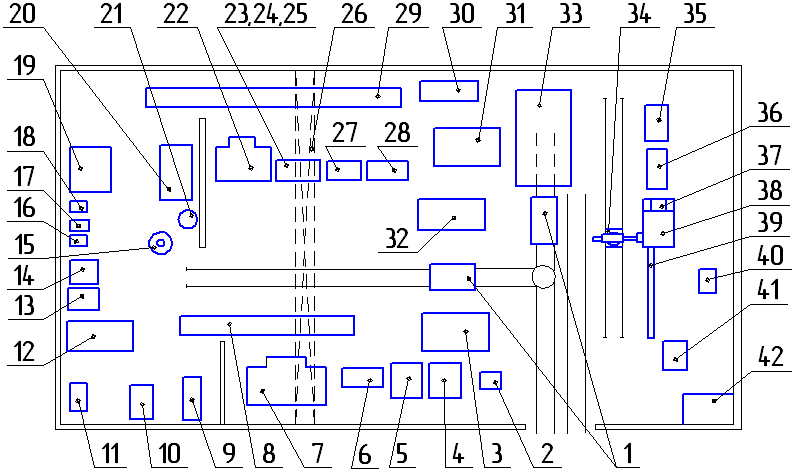

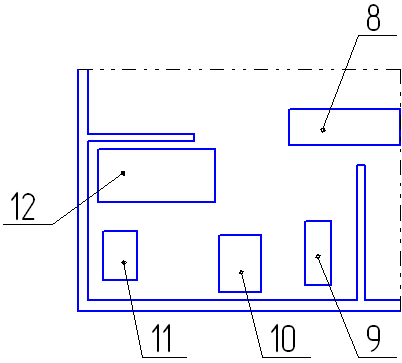

Корпуса автосцепок, не требующие ремонта, на стенде (поз. 31) проверяют дефектоскопами и при отсутствии трещин устанавливают на стенд участка сборки автосцепки. Корпуса автосцепок, требующие ремонта, кран-балкой передают на участок сварочных работ или на участок правки после проверки дефектоскопами. Проверку дефектоскопами производят также после проведения правильных работ.  1 - Кассета для транспортировки корпусов; 2 - Стол для клеймения; 3 - Стенд сборки автосцепки; 4 - Приспособление к фрезерному и строгальному станкам для обработки корпуса автосцепки; 5 - Универсальный фрезерный станок; 6, 23, 24, 25 – Приспособления обработки корпуса автосцепки; 7 - Поперечно-строгальный станок; 8, 29 - Рольганги;9 - Пресс правки хвостовика; 10 - Пресс правки деталей; 11 - Электропечь; 12, 32 - Позиции накопления; 13 - Приспособление установки и приварки полочки в корпусе автосцепки; 14 - Стол сварщика; 5 - Приспособление для закрепления деталей автосцепки при наплавке; 16 - Шкаф электросушильный; 17 - Полуавтомат сварочный; 18 - Манипулятор для сварочных работ на корпусе автосцепки; 20 - Манипулятор для сварочных работ на тяговом хомуте; 20 - Установка для наплавки и обработки автосцепок УНА-2; 21 - Фильтровентиляционный агрегат; 22 - Горизонтально-фрезерный станок; 26 - Кран-балка, грузоподъемностью не менее 500 кг; 27 - Сверлильный станок; 28 - Точильно-шлифовальный станок; 30 - Стеллаж деталей и шаблонов; 31 - Стенд осмотра, разборки и дефектоскопирования автосцепки; 33 - Моечная машина; 34 - Подъемник; 35 - Пресс для разборки и сборки аппарата Ш-6-ТО-4У-120; 36 - Пресс сжатия поглощающих аппаратов; 37 - Стенд разборки и сборки поглощающих аппаратов и дефектоскопирования тягового хомута; 38 - Стол; 39 - Конвейер-накопитель тяговых хомутов; 40 - Стол для проверки упорных плит, клиньев, валиков, деталей центрирующего прибора; 41 - Контейнер для подлежащих ремонту деталей; 42 - Контейнер для неподлежащих ремонту деталей. Рисунок 3 - Схема расположения технологического оборудования КПА Автосцепки, снятые с вагонов, ставят на передвижную кассету 1 и направляют в моечную машину 33. После обмывки и просушки автосцепки устанавливают па позицию накопления 32. Проверка деталей автосцепки и дефектоскопирование ее корпуса выполняются на стенде 31. Детали автосцепки, не требующие ремонта и не имеющие изгибов и трещин, комплектуют и устанавливают на стенд 3, причем на все из них ставят клейма о проверке с указанием даты полного осмотра и номера, присвоенного ремонтному пункту. Детали, требующие наплавки изношенных мест, направляют на сварочные позиции. Наплавку изношенных мест контура зацепления и других элементов корпуса автосцепки выполняют на установке УНА-2 (20). Здесь же производят обработку наплавленных поверхностей контура зацепления. Другие детали автосцепки наплавляют на приспособлении 15. Если наплавка контура зацепления не требуется, а нужна лишь наплавка внутренних элементов корпуса, то ее выполняют на стенде 18. Для ремонта перемычки хвостовика электрошлаковым методом предусмотрена специальная установка 19. После наплавки детали автосцепки подвергают механической обработке, которая выполняется на стендах 5, 6, на поперечно-строгальном 7 и горизонтально-фрезерном 22 станках с применением приспособлений 23, 24, 25, на сверлильном 27 и точильно - шлифовальном 28 станках. Изогнутые детали автосцепки выправляют на прессах 9 и 10 с предварительным подогревом в электропечи 11. Обработанные и выправленные детали автосцепки направляют на стенд сборки 3, где их проверяют, производят сборку автосцепки и ее приемку. Для ремонта поглощающих аппаратов, тяговых хомутов, упорных плит и ряда других деталей автосцепного устройства в контрольном пункте имеется специальное оборудование: манипулятор 34 для перемещения детален, пресс 35 и стенд 36 для разборки и сборки поглощающих аппаратов, стенд 37 для дефектоскопировалия ряда деталей, оборудование для проверки узлов и деталей автосцепного устройства. Детали перемещают с помощью кран-балки 26 и рольгангов 8 и 29. После ремонта детали и узлы автосцепного устройства окрашивают и ставят на них клейма. Новые детали механизма сцепления автосцепки, не бывшие в ремонте, должны быть проверены шаблонами. На годные детали ставят клейма, а на забракованные оформляют акты-рекламации, которые направляют установленным порядком заводам изготовителям. Новые поглощающие аппараты и автосцепки в собранном виде шаблонами не проверяют и не клеймят. В каждом контрольном пункте должны быть: инвентарная книга КПА (отделения) оборудования, технологической оснастки, приспособлений, контрольно-измерительного инструмента; журнал по учету периодических проверок и клеймения шаблонов; журнал регистрации отремонтированных автосцепок и тяговых хомутов; книга регистрации испытаний на растяжение стяжных болтов поглощающих аппаратов. 3.2 Определение штата работников КПА Расчет штата рабочих для ремонта автосцепного устройства в КПА производим по формуле (1), принимая годовую программу ремонта автосцепных комплектов Nавт =1704 авт. ком.  , чел,(1) , чел,(1)где Навт = 7,2 чел.-час – трудоемкость ремонта автосцепного устройства.  чел. чел.Распределение работников по профессиям представлено в таблице 2. Таблица 2 Штатная ведомость работников КПА.

3.3 Определение производственной площади Реконструированный участок КПА имеет следующие размеры: L = 24м, В = 12м, Н = 4,7м. Исходя из этих данных определяем площадь КПА S=L∙B=24∙12=288 м2 Принятая площадь удовлетворяет нуждам депо и ПТО по ремонту автосцепных устройств и нормам размещения оборудования. 4. Экономическая часть Экономика – система жизнеобеспечения страны расширяющая задача производства, распределения и потребления, различных благ необходимых для удовлетворения потребностей людей и государства. Таблица 3 Калькуляция на ремонт автосцепки СА-3. Затраты труда.

Сравнительная стоимость ремонта, изготовление, приобретение нового узла Материальные затраты.

Себестоимость ремонта автосцепки.

5 Участок правильных работ. Схема расстановки оборудования участка правильных работ показана на рисунке 4. Перечень необходимого оборудования представлен в таблице 4. Таблица 4

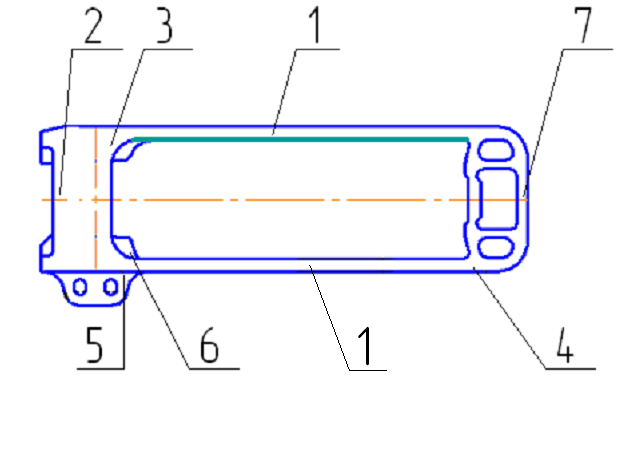

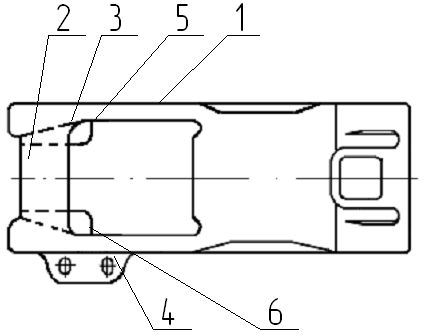

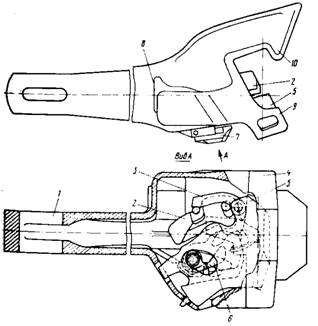

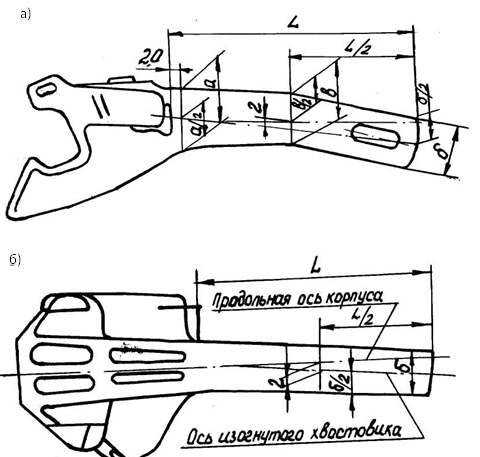

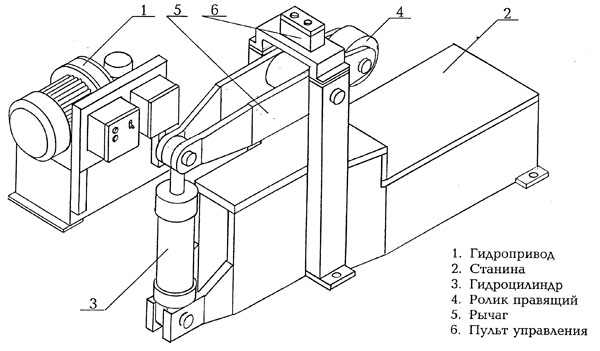

Рисунок 4. Участок правильных работ: 8 - Рольганг; 9 - Пресс правки хвостовика; 10 - Пресс правки деталей; 11 - Электропечь; 12 - Позиция накопления. 5.1 Правка хвостовика автосцепки СА-3 Изгибы хвостовика корпуса автосцепки и уширение зева ремонтируют правкой. Для определения величины изгиба корпус подлежит разметке. Для этого находят и обозначают середину хвостовика на расстоянии 20 мм от упора, а также в средней части и на торце. Затем соединяют линией точки, обозначающие середину хвостовика. Изгибом является отклонение указанной линии от середины хвостовика в его средней части. Правке подлежат изгибы более 3 мм как в вертикальной, так и в горизонтальной плоскостях. Если в зонах изгибов имеются заваренные или не заваренные трещины, то корпус подлежит сдаче в металлолом.  «г» - величина изгиба хвостовика Рисунок 5 – Разметка корпуса автосцепки для определения изгиба хвостовика в горизонтальной (а) и вертикальной (б) плоскостях: а – ширина хвостовика у основания; б – ширина хвостовика у торца; в- ширина хвостовика в середине; г – изгиб хвостовика; д – высота хвостовика; L – длина хвостовика Правку выполняют с предварительным нагревом до температуры 800 – 850°C с выдержкой в печи не менее 1 часа для равномерного прогрева корпуса. Заканчивать правку необходимо при температуре выправляемых зон не менее 650°C для предотвращения образования термических трещин. Правку производят на специализированных гидравлических прессах. При устранении уширения зева в корпус вставляют ограничитель, исключающий сужение зева больше нормы. Охлаждение корпусов производят в помещениях при отсутствии сквозняков, не применяя воду или другую охлаждающую среду. Для правки корпусов применяется гидравлический пресс. Пресс состоит из рамы, на которой закреплены гидравлические цилиндры: вертикальный усилием 500 кН и горизонтальный усилием 250кН. На штоках указанных цилиндров шарнирно закреплены нажимные элементы, имеющие очертания, соответствующие конструкции корпуса автосцепки в зоне выправляемых мест. Подача рабочей жидкости в цилиндры осуществляется насосом и электродвигателем. Резервуар служит как компенсатор для размещения жидкости. При правке изогнутого корпуса автосцепки его устанавливают на профильную опору и включают двигатель насоса гидропривода. Жидкость подается в вертикальный цилиндр, предназначенный для исправления изгибов хвостовиков в горизонтальной плоскости и для сжатия расширенного зева, или в цилиндр, служащий для исправления изгибов хвостовика в вертикальной плоскости корпуса. Пресс допускает производить правку корпуса одновременно в двух плоскостях в зависимости от характера деформации. После выправления нажимные элементы гидравлических цилиндров устанавливаются в исходное положение и корпус с помощью манипулятора вынимается из пресса. При сжатии расширенного зева между малым и большим зубьями устанавливается специальный ограничитель.  Рисунок 6 -Пресс для правки хвостовика автосцепки  Рисунок 7 -Специализированная электропечь для нагрева хвостовика корпуса автосцепки.Техническая характеристика электропечи

После ремонта и проверки шаблонами на замок, замкодержатель, предохранитель, подъемник, валик подъемника, собранную автосцепку, ставят клейма. Клейма на деталях ставят в определенных местах. Например, на собранной автосцепке клеймо должно быть расположено на расстоянии 180 мм от упора и на 80 мм от верха головы корпуса. Все старые клейма должны быть зачищены. Клеймо состоит из номера ремонтного пункта и даты ремонта цифрами высотой не менее 6 мм на глубину 0,25 мм (например, клейм не допускается. После приемки детали автосцепного устройства окрашивают черной краской, за исключением внутренних поверхностей зева корпуса и поглощающего аппарата, а также деталей механизма. Сигнальный отросток замка должен быть окрашен в красный цвет. Не допускается смазывать детали механизма автосцепки и поверхности трения поглощающих аппаратов. 6 Техника безопасности 6.1 Общие требования охраны труда Основные требования по охране и режиму труда и отдыха работников определяется Трудовым кодексом. Особое внимание уделено сохранению здоровья женщин и подростков. Так, запрещается использовать труд женщин и подростков на тяжелых и опасных работах. На предприятиях вагонного хозяйства к таким работам относятся клепальные и кузнечные, по промывке и пропарке котлов цистерн, замене и ремонту клапанов внутри них. Для подростков до 18 лет установлен сокращенный рабочий день. Кроме того, запрещается привлекать к работам в ночное время и к сверхурочным. Основой обеспечения безопасных условий труда на железнодорожном транспорте является четкое выполнение каждым работником требований ПТЭ, правил и инструкций по производственной санитарии и технике безопасности. Руководство работами по охране труда в вагонном хозяйстве осуществляют начальники и главные инженеры вагонных служб, управлений железных дорог, пунктов технического обслуживания и других подразделений. Эти работники несут ответственность за соблюдение и правильное применение трудового кодекса, обеспечение безопасных условий труда. В соответствии с требованиями ПТЭ каждый поступающий на работу должен пройти медицинское освидетельствование, изучить правила и инструкции по технике безопасности и сдать испытания в знании безопасных приемов работы. Если имелись случаи производственного травматизма или нарушений требований техники безопасности, то для всех работающих проводится внеочередной инструктаж с разбором обстоятельств допущенных случаев и принимаются меры по их предупреждению. Размеры площадей и объемов производственных и санитарно-бытовых помещений, освещенность рабочих мест и чистота воздуха в помещениях должны соответствовать санитарным и строительным нормам и правилам проектирования промышленных предприятий. Вагонные депо и другие подразделения вагонного хозяйства оснащаются совершенным технологическим оборудованием, обеспечивающим высокую производительность труда и безопасные условия работы. 6.2 Техника безопасности при осмотре и ремонте При выполнении технического обслуживания и ремонта вагонов на станционных путях осмотрщики вагонов и слесари должны начинать работу после получения от оператора ПТО разрешения, которое он дает после включения системы централизованного ограждения состава или получения информации об ограждении переносными сигналами. При замене деталей автосцепного устройства в составе необходимо раздвинуть состав не менее чем на 10 м и со стороны расцепленных вагонов установить спаренные тормозные башмаки. Детали автосцепного устройства, которые могут упасть на путь во время подачи вагона к месту ремонта, должны быть надежно закреплены или заменены. Перед началом работы по ремонту автосцепного устройства осмотреть и привести в исправность запоры бортов платформ и крышек люков полувагонов. Крышки люков полувагонов должны быть закрыты, а борта платформы подняты и закреплены или сняты. Демонтаж и монтаж автосцепок и упряжного устройства должны производиться с применением грузоподъемного крана или специального подъемника. Обстукивать корпус поглощающего аппарата с заклинившимися деталями допускается только до выемки аппарата и упорной плиты из хомута. Не разрешается отвинчивать гайку стяжного болта у заклинившегося поглощающего аппарата. Свинчивание гайки со стяжного болта разрешается производить только на разборочном стенде. Перед удалением двух последних, расположенных по диагонали гаек с болтов поддерживающей планки для снятия с вагона поглощающего аппарата и тягового хомута, под планку должен быть поставлен подъемник. Сборка и разборка поглощающего аппарата должна выполняться только на специальном прессе. Установку замка с предохранителем при сборке автосцепки производить нажатием на нижнее плечо собачки бородкой или стержнем. При сборке и разборке автосцепки не класть детали механизма на корпус автосцепки. Заключение В курсовой работе рассмотрена работа контрольного пункта автосцепки (КПА) и участка правки хвостовика автосцепки. Определены годовая программа штата работников и производственная площадь, которые удовлетворяют потребности депо и ПТО в отремонтированном автосцепном оборудовании. Библиографический список 1. Р. А. Шибер, Т. Т. Круглый. Устройство и ремонт вагонов. – М. : Транспорт, 1975 – 350с. 2. В. Д. Алексеев. Ремонт вагонов. – М. : Транспорт,1978. -280с. 3. М. М. Соколов. Диагностирование вагонов. – М. : Транспорт,1990-196с. 4. Болотин М. М. и др. Автоматизация производственных процессов при изготовлении и ремонте вагонов. – М. : Транспорт,1989. -206с. 5. Инструкция по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог российской федерации цв-вниижт-494. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||