практика. Предназначена для уменьшения скорости и остановки автомобиля независимо от его скорости, нагрузки и уклонов дорог, для которых он предназначен

Скачать 116.03 Kb. Скачать 116.03 Kb.

|

|

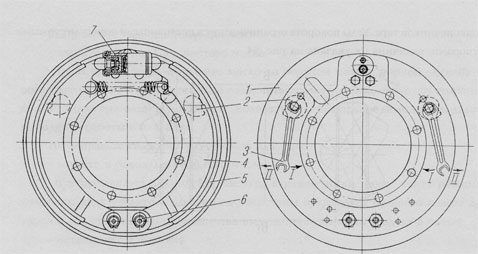

1 Организационно-техническая часть проекта описание узла Рабочая тормозная система предназначена для уменьшения скорости и остановки автомобиля независимо от его скорости, нагрузки и уклонов дорог, для которых он предназначен. Привод тормозных механизмов смешанный (пневмогидравлический), двухконтурный, с раздельным торможением колес переднего и двух задних мостов. Управление осуществляется педалью в кабине водителя, связанной рычагами и тягами с двухсекционным тормозным краном. Рабочий тормозной механизм барабанного типа с внутренними колодками 4, взаимозаменяемыми для всех колес. Каждый тормозной механизм имеет два гидравлических цилиндра 7, выполненных в одном корпусе. Тормозные колодки установлены на опорных осях 6. Рабочий тормозной механизм регулируется по мере износа накладок уменьшением зазора между накладкой и барабаном при помощи эксцентриков 2. Порядок регулирования тормозов: 1. ключом на 22 мм поверните регулировочные эксцентрики колодок до упора, вращая правый (со стороны щита) эксцентрик по часовой стрелке, левый — против часовой стрелки;   Отпустите эксцентрики обратным поворотом примерно на 30°, что соответствует повороту головки оси эксцентрика на половину грани Отпустите эксцентрики обратным поворотом примерно на 30°, что соответствует повороту головки оси эксцентрика на половину граниПроделав указанные операции со всеми колесами, проверьте, не нагреваются ли тормозные барабаны при движении автомобиля. При регулировании тормозов не нарушайте заводскую установку осей 6 колодок тормоза. Зазоры между колодкой и барабаном тормоза регулируйте с помощью осей колодок только при замене фрикционных накладок или колодок в сборе. При этом оси колодок первоначально установите метками на торцах друг к другу. Через люк в тормозном барабане вставьте щуп толщиной 0,2 мм и длиной 200 мм между барабаном и колодкой на расстоянии 30 мм от нижнего  края накладки. Поворотом оси 6 колодки слегка зажмите щуп. Удалите щуп, поверните барабан и с помощью другого щупа и регулировочного эксцентрика 2 установите зазор 0,35 мм между колодкой и барабаном на расстоянии 30 мм от верхнего края накладки. Закрепите оси колодок и вновь проверьте зазоры между колодкой и барабаном. края накладки. Поворотом оси 6 колодки слегка зажмите щуп. Удалите щуп, поверните барабан и с помощью другого щупа и регулировочного эксцентрика 2 установите зазор 0,35 мм между колодкой и барабаном на расстоянии 30 мм от верхнего края накладки. Закрепите оси колодок и вновь проверьте зазоры между колодкой и барабаном.При износе накладок до плоскости головки заклепки замените их. При замасливании тормозных накладок промойте их бензином. При износе барабана тормоза, наличии кольцевых канавок глубиной более 2 мм рабочую поверхность барабана расточите с базировкой по наружным кольцам подшипников ступицы. Биение рабочей поверхности барабана не должно превышать 0,25 мм, а диаметр барабана — 424,38 мм. На передние мосты автомобилей повышенной грузоподъемности должны устанавливаться только накладки шифра 143-63 (серого цвета) 1.2. Выбор типа производства и методов сборки. Тормозная система Урала марок 4320 и 5557 состоит из четырёх основных комплексов – рабочего, аварийного, вспомогательного и стояночного (ручного) тормоза. Каждый из тормозов действует независимо от других и на свою область. Выход из строя любого из них никак не отражается на функциональности остальных, что обуславливает дополнительную безопасность и надёжность всей тормозной системы Урала. Рабочая тормозная система Урала обозначенных марок предназначена для обеспечения постепенного торможения автомобиля частично или до полной остановки, не завися при этом от скорости его движения до начала торможения, особенностей местности (спуск или подъём), специфики дорожного покрытия и других факторов. Тормозная система автомобиля Урал моделей сборки 4320 и 5557 имеет привод смешанного типа (пневмогидравлика), состоящий из двух контуров. При этом она отвечает за торможение всех шести колёс, включая прицеп, причём передние и задние притормаживаются отдельно (по мостам). Процесс торможения запускается посредством педали тормоза из кабины водителя, которая тягами и рычагами соединена с тормозным краном, состоящим из двух секций. Устройство рабочего тормоза: Колёсный цилиндр, состоящий из двух частей, расположенных в одном корпусе. Тормозной щит. Эксцентрик для регулировки, которая осуществляется поворотом болта с помощью ключа. Тормозные колодки, установленные на опорных осях. Фрикционная накладка. Соединительные элементы – шланги, шайбы, держатели, клапаны и другие. Процесс регулировки тормоза Алгоритм регулировки рабочего тормоза включает в себя следующую последовательность действий: Регулировка рабочего тормоза Урал 4320 Используя ключ, необходимо повернуть до упора эксцентрики обеих тормозных колодок.  Левый эксцентрик необходимо вращать против хода стрелки часов, а правый – по её ходу. Левый эксцентрик необходимо вращать против хода стрелки часов, а правый – по её ходу.Ослабить эксцентрики, повернув их в обратную сторону на половину головки осевого болта, что сопоставимо с поворотом ключа на 30 градусов. Проделать обозначенные выше действия для всех колёс. Проверить правильность регулировки, оценив, имеется ли нагрев барабанов тормозов во время движения Урала. При настройке тормозов важно соблюдать осторожность и не изменять заводское расположение в тормозных колодках их опорных осей. Настраивать зазоры необходимо только параллельно со сменой фрикционных накладок или самих колодок. Это делается посредством поворота опорных осей и вставки специального щупа, длина которого 200 мм, а толщина зависит от положения края накладки и может иметь значения 0,2 и 0,35 мм. Замасленные накладки требуется тщательно промыть бензином. Первый шаг – проверка системы. В первую очередь стоит обратить внимание на давление образующееся при выходе из обоих отделов тормозного крана. Также, стоит уделить внимание работоспособности защитного клапана. Осуществляется данная процедура достаточно просто, вам потребуется контрольный манометр. Данный прибор необходимо соединить с линией, идущей от пневмоусилителя к тормозному крану. После запуска двигателя, поднимите давление в тормозной системе автомобиля до 6,5-8 кгс/см2, после чего, надавите на педаль тормоза до максимума. В исправной и верно отрегулированной тормозной системе, данные отображаемые контрольным манометром, должны совпадать с давлением в системе. В случае если этого не произошло, необходимо обратить внимание на свободный и полный ход педали, при необходимости отрегулировать его.  Выполнив первую операцию и убедившись в том, что педаль тормоза отрегулирована, переходим к следующему шагу по прокачке тормозов: Выполнив первую операцию и убедившись в том, что педаль тормоза отрегулирована, переходим к следующему шагу по прокачке тормозов:Повышаем давление в тормозной системе до 8 кгс/см2, после срабатывания регулятора давления, необходимо заглушить двигатель автомобиля и сбросить до ноля давление из баллонов тормозного контура переднего моста. После нажатия на педаль тормоза, давление в системе и давление на контрольном манометре должно совпасть, второй манометр должен показывать ноль. При помощи педали тормоза, снижаем давление в системе до 5 кгс/см2 (показания смотрим на контрольном манометре). Заводим двигатель. Давление воздуха в системе должно начать подниматься при достижении отметки 5,6-6 кгс/см2, в контуре тормозов переднего моста. Повторите то же действие с тормозными контурами среднего и заднего моста. Следующим этапом по покачиванию тормозной системы автомобиля Урал 4320 будет проверка давления на головках, для того, чтобы произвести данную проверку, вам необходимо подсоединить манометр к третей головке. Воздух должен заполнять тормозную систему до момента отключения компрессора, если всё сделано верно и тормозная система исправна, на контрольном манометре должна отображаться цифра в 5-5,2 кгс/см2. После того, как вы надавите на педаль тормоза, давление воздуха должно равняться нолю. Как прокачать и отрегулировать Для проведения регулировки необходимо: Провернуть эксцентрики до упора, при этом правая деталь вращается по часовой стрелке, а левая — против. Настройка зазора при помощи оси колодок выполняется только в случае износа тормозящей поверхности. Ослабить положение регуляторов на 30°. Проверить температуру барабанов в движении. При перегреве или недостаточном замедлении отрегулировать узлы повторно. Перед тем как прокачать тормозные магистрали, требуется довести давление воздуха в ресиверах до нормы. Поверхности цилиндров и бачков следует тщательно протереть от грязи. Для удаления воздушных пробок из главных и колесных цилиндров требуется: Демонтировать защитную крышку, установленную на штуцере перепускного клапана. После этого на трубку надевается шланг, имеющийся в заводском комплекте инструмента. Подготовить чистую стеклянную или пластиковую емкость, вмещающую не менее 0,3 л жидкости. Заполнить тару тормозной жидкостью на 1/2 и опустить в нее свободный конец шланга. Отвернуть штуцер клапана на 0,5-0,75 оборота, затем несколько раз энергично нажать на педаль тормоза, отпускание производится плавно.  Манипуляции продолжаются до прекращения выделения пузырьков газа из трубки. Одновременно производится доливка чистой жидкости в расходный бачок. Манипуляции продолжаются до прекращения выделения пузырьков газа из трубки. Одновременно производится доливка чистой жидкости в расходный бачок.Утопить последний раз педаль тормоза и удержать ее в этом положении. Завернуть штуцер и установить на место крышку. По аналогии прокачать цилиндры колес по схеме — средний (левый), затем задний слева и справа. Потом прокачивается узел правого среднего колеса, правое и левое переднее. После удаления воздуха из всех магистралей следует довести уровень жидкости в расходном бачке и закрыть крышку. Если требуется замена жидкости, то производится разборка цилиндров. На рабочее зеркало наносится смазка, предотвращающая коррозию. Выбор типа производства и методов сборки Сборка представляет собой совокупность технологических операций по установке деталей в сборочное положение и соединению их в узлы, панели, агрегаты и самолет в целом. Последовательность выполнения сборных операций во многом зависит от конструкции, габаритов и жесткости собираемых деталей. Существует несколько методов сборки, отличающихся видом применяемого при сборке инструмента, сборочных приспособлений и оборудования. В начале выбираются методы, позволяющие в принципе собрать сборочную единицу исходя из ее конструктивных особенностей, например, сборка на наружний или внутренний контур требует компенсаторов, сборка по КФО предполагает, что детали будут жесткими, а сборка с использованием рубильника, предполагает, что деталь обшивки будут гибкими. На втором этапе производится оценка ожидаемой точности сборки, этот прогноз сравнивается с допуском заданным конструктором. На третьем этапе из выбранных методов сборки предпочтение наиболее экономичному. Методы сборки характеризуются способами установки деталей во взаимно правильное положение. Методы сборки, в зависимости от способа базирования деталей, можно разделить на 2 группы: 1. Сборка без приспособления по базам, расположенным на входящих в сборочную единицу деталях (сборка на базовой детали, по разметке, по сборочным отверстиям) 2. Сборка в приспособлениях по базам, образованным поверхностями фиксаторов приспособления. При этом различают сборку с базированием на внешнюю поверхность обшивки, на внутреннюю поверхность обшивки, по поверхности каркаса, по координатно-фиксирующим отверстиям. От метода сборки в значительной степени зависит возможность обеспечения точности собираемого объекта, сложность оснастки и трудоемкость сборки. Порядок выбора метода сборки может быть следующим:  1. По заданной в технических условиях точности на форму и размеры собираемого объекта выбирается несколько способов сборки, удовлетворяющих по точности. Наибольшую точность обвода можно получить при базировании на внешней поверхности обшивки. Наименьшую точность дает сборка по каркасу и сборочным отверстиям. 1. По заданной в технических условиях точности на форму и размеры собираемого объекта выбирается несколько способов сборки, удовлетворяющих по точности. Наибольшую точность обвода можно получить при базировании на внешней поверхности обшивки. Наименьшую точность дает сборка по каркасу и сборочным отверстиям.2. Из методов, удовлетворяющих требованиям по точности, выбирают те, которые наиболее приемлемы с точки зрения конструктивных особенностей сборочной единицы. Технологическая схема сборки - это документ, укрупнено показывающий порядок выполнения работ по подсборкам и последовательность поступления в них деталей на каждом этапе; порядок подачи подсборок, а также отдельных деталей при окончательной сборке изделия. Для межгондольной перегородки наиболее рациональными методами сборки, являются сборка в приспособлении на каркас по кфо. Технологичность конструкций - совокупность свойств конструкций изделий. К общим технологическим требованиям относятся: - простота форм поверхностей агрегатов - межгондольная перегородка имеет плоскую поверхность. Это обеспечивает простоту вычерчивания плазов, увеличивает количество однотипных деталей и снижает трудоемкость изготовления деталей и технологической оснастки. - унификация - рациональное сокращение номенклатуры деталей одинакового назначения - приводит к увеличению объема выпуска. максимальное использование в конструкции материалов с хорошими техническими свойствами ( обрабатываемость резанием, штампуемость). наличие достаточных подходов к местам соединений, обеспечивающих удобство их выполнения (форма стапеля, простота в проектировании и изготовлении). ограничение количества применяемых марок материалов и их унификация.  Сборочные приспособления обеспечивают требуемое взаимное положение собираемых деталей, определение положения обрабатывающего инструмента относительно детали, придания формы недостаточно жестким деталям и узлам в процессе сборки. При этом создаются следующие преимущества по сравнению со сборкой по разметке; исключается разметка и пригонка деталей; ускоряется и облегчается процесс сборки; достигается взаимозаменяемость собираемых узлов и агрегатов; возможна механизация процесса сборки. Сборочные приспособления обеспечивают требуемое взаимное положение собираемых деталей, определение положения обрабатывающего инструмента относительно детали, придания формы недостаточно жестким деталям и узлам в процессе сборки. При этом создаются следующие преимущества по сравнению со сборкой по разметке; исключается разметка и пригонка деталей; ускоряется и облегчается процесс сборки; достигается взаимозаменяемость собираемых узлов и агрегатов; возможна механизация процесса сборки.При сборке узлов и агрегатов в приспособлениях специфические способы базирования. Которые во многом зависят от месторасположения назначения собираемых деталей в изделии. Так, при базировании деталей определяющих внешние обводы агрегатов, в качестве баз используют поверхности деталей каркаса и обшивки, КФО, а при базировании стыковых узлов крепления оборудовании к элементам планера - отверстия под стыковые болты. Организация сборки При сборке тормозного механизма все трущиеся поверхности деталей опорные поверхности разжимного кулака, ролик, оси ролика и опорные оси колодок смазываются тонким слоем смазки «Литол-24». Кроме того, разжимной кулак дополнительно смазывается через пресс-масленку, находящуюся в кронштейне. Попадание смазки на поверхность трения колодок не допускается. После сборки тормозного механизма на ступицу устанавливается тормозной барабан и производится регулировка затяжки подшипников ступиц колес.  Заключительной операцией ремонта тормозного механизма является полная его регулировка. Полная регулировка тормозных механизмов всех колес осуществляется в следующей последовательности. После ослабления гайки крепления осей тормозных колодок сближаются эксцентрики, их оси поворачиваются таким образом, чтобы метки, поставленные на наружных, выступающих под гайками торцах осей находились одна против другой. После этого отпускаются болты крепления кронштейна разжимного щитка . Заключительной операцией ремонта тормозного механизма является полная его регулировка. Полная регулировка тормозных механизмов всех колес осуществляется в следующей последовательности. После ослабления гайки крепления осей тормозных колодок сближаются эксцентрики, их оси поворачиваются таким образом, чтобы метки, поставленные на наружных, выступающих под гайками торцах осей находились одна против другой. После этого отпускаются болты крепления кронштейна разжимного щитка .В тормозную камеру подается сжатый воздух под давлением 0,1—0,15 МПа и замеряется выход штоков тормозных камер. Величина выхода штока определяется разностью замеров полного его выхода после подачи воздуха в тормозную камеру и положением его в исходном состоянии. Разность полученных результатов должна быть 20—30 мм. Если величина хода штока будет отличаться от указанной, то ее следует регулировать вращением оси червяка регулировочного рычага Барабан должен вращаться свободно, не касаясь колодок. После регулировки между барабаном и колодками должны быть зазоры: у разжимного кулака — 0,4 мм; у осей колодок — 0,2 мм. Мерная линейка устанавливается торцом в корпус тормозной камеры ближе к штоку и параллельно ему. Положение крайней точки штока отсчитывается по шкале линейки. Нажимается тормозная педаль до упора (при нормальном давлении воздуха в системе) и отмечается новое положение крайней точки штока. Регулировка свободного и рабочего хода педали рабочего тормоза производится в следующей последовательности. Масштабная линейка устанавливается торцом в пол кабины рядом с педалью тормоза перпендикулярно к верхней ее плоскости. На шкале линейки фиксируется местонахождение верхней плоскости педали. Плавно нажимается на тормозную педаль до момента начала выдвижения штоков тормозных камер. Снова измеряется местонахождение верхней плоскости педали. Разность полученных результатов дает величину хода педали (25—30 мм). Нажимается тормозная педаль до упора и таким же образом определяется величина рабочего хода. Ход педали должен быть 75—100 мм и ограничиваться упорным винтом в двухсекционном тормозном кране, а не полом кабины.  Слив конденсата из воздушных баллонов производится следующим образом. При работающем двигателе давление воздуха в системе доводится до 0,7 МПа; открываются сливные краны на каждом из пяти баллонов оттягиванием штока за кольцо или цепочку в сторону, как показано на рис. 115; после полного слива конденсата из баллона выпускается воздух без капелек жидкости. После слива конденсата система заполняется воздухом. Давление воздуха в системе доводится до номинального и только после этого останавливается двигатель. Слив конденсата из воздушных баллонов производится следующим образом. При работающем двигателе давление воздуха в системе доводится до 0,7 МПа; открываются сливные краны на каждом из пяти баллонов оттягиванием штока за кольцо или цепочку в сторону, как показано на рис. 115; после полного слива конденсата из баллона выпускается воздух без капелек жидкости. После слива конденсата система заполняется воздухом. Давление воздуха в системе доводится до номинального и только после этого останавливается двигатель.Оборудование для сборки. При диагностировании тормозов измеряют следующие основные параметры: тормозной путь автомобиля (путь, проходимый автомобилем с момента нажатия на тормозную педаль до полной остановки) в заданных условиях; замедление автомобиля при торможении; тормозное усилие на каждом колесе. Силовой роликовый стенд для проверки тормозов может включать два ролика или две пары роликов. Стенд с двумя парами роликов позволяет освободить смотровую канаву и сделать более удобным доступ к тормозным механизмам. Для измерения тормозного пути автомобиль перемещают по трапу заезда и устанавливают колесами на ролики 3, 4. От привода стенда через ролики колеса пригодятся во вращение с требуемой частотой. В момент начала торможения привод отключают, и каждое колесо продолжает свободно вращаться на роликах. Одновременно с началом торможения включаются счетчики, показывающие величину тормозного пути каждого колеса и время срабатывания тормозов. Инерционные датчики 7 позволяют судить о состоянии тормоза каждого колеса по величине максимального замедления. Для измерения тормозного усилия на педали тормоза на колесе автомобиля создают тормозной момент, который вызывает тормозную силу в месте соприкосновения колеса с роликом. Тормозная сила, в свою очередь, создает момент на ролике. Этот момент передается на корпус мотор-редуктора 1, который установлен в подшипниковых опорах. Реактивный момент корпуса через рычаг 8 воспринимается датчиком измерения усилия, далее сигнал с выхода датчика преобразуется и передается на индикатор. После сборки компрессор должен пройти приработку на стенде без нагрузки в течение 5–10 мин. В процессе приработки проверяют, нет ли подтекания масла, перегрева подшипников и ненормальных стуков. Затем производят испытание компрессора на производительность и герметичность. Испытания осуществляются на стенде при частоте вращения коленчатого вала 1200–1350 об/мин. Давление масла, поступающего в компрессор, должно быть в пределах 0,15 – 0,3 МПа (1,5 – 3,0 кгс/см²). Температура масла во время испытания должна быть не ниже 40 °С). После сборки тормозные камеры испытывают на прочность и воздухонепроницаемость при давлении воздуха 0,7 МПа (7 кг\см²), смачивая мыльной водой места соединений: в течение 30 мин. не должно быть мыльных пузырей, свидетельствующих о негерметичности камеры.  Тормоза грузовых автомобилей проверяют на стенде КИ-4998. На стенде определяют: тормозные силы, возникающие при контакте колес автомобиля с опорной поверхностью роликов; усилие нажатия на тормозную педаль; время и неодновременность срабатывания тормозов; эллипсность тормозных барабанов; тормозные качества стояночного тормоза. Тормоза грузовых автомобилей проверяют на стенде КИ-4998. На стенде определяют: тормозные силы, возникающие при контакте колес автомобиля с опорной поверхностью роликов; усилие нажатия на тормозную педаль; время и неодновременность срабатывания тормозов; эллипсность тормозных барабанов; тормозные качества стояночного тормоза.Подключив воздушный баллон автомобиля к пневматическому пульту стенда проверяют герметичность системы привода тормозов. Допустимое падение давления в системе при одном нажатии на педаль 0,05 МПа в течение 15 мин. Для проверки эллипсности тормозных барабанов нажимают на педаль до давления в тормозной камере 0,3 МПа, делают выдержку в течение 6–10 мин и замеряют колебания стрелки микроамперметра (допустимое колебание 10 делений). Плавно нажимая на педаль до отключения стенда (блокировки колес) при давлении в тормозной системе 0,7 МПа, фиксируют по показаниям приборов максимальную тормозную силу на каждом колесе. Разность т  ормозных сил левого и правого колес одной оси не должна превышать 20% полученного максимального значения тормозной силы. ормозных сил левого и правого колес одной оси не должна превышать 20% полученного максимального значения тормозной силы.Проверка свободного хода педали тормоза осуществляется специальной линейкой. Величина свободного хода педали тормоза – 40–60 мм. 1.5 Приспособления и инструмент при сборки К каждому автомобилю завод прикладывает одиночный комплект ЗИП-О, включающий в себя запасные части, предназначенные для устранения отдельных неисправностей в период гарантийного срока эксплуатации, инструмент и принадлежности. По специальному заказу завод поставляет групповой комплект запасных частей (ЗИП-Г) один на десять автомобилей. При замене неисправных деталей соответствующими запасными частями из комплектов ЗИП руководствоваться следующей технической документацией: руководство по эксплуатации «Автомобиль Урал 4320-10, Урал 4320-31 и их модификации»; руководство по ремонту «Автомобиль-тягач Урал 4320 и его модификации»; руководство по капитальному ремонту автомобилей Урал 4320, Урал 4420, Урал 44201 (без двигателей), части 1, 2, 3. Гарантийный срок консервации комплектов ЗИП три года при условии хранения в закрытом помещении. Завод постоянно ведет работу по совершенствованию автомобиля, поэтому номенклатура запасных частей комплектов 3141 I. может меняться. Точная номенклатура запасных частей указана в товаросопроводительной документации, прикладываемой к каждому автомобилю. При отгрузке автомобилей комплект ЗИП-О укладывается в транспортный ящик ЗИП. Рекомендации по эксплуатационной раскладке инструмента и принадлежностей на автомобиле даны в настоящем разделе. На изделия, смонтированные на шасси автомобиля, эксплуатационную раскладку инструмента и принадлежностей производит предприятие-изготовитель изделия. При эксплуатации автомобиля раскладка инструмента и принадлежностей; в частности буксирный трос может производиться по усмотрению водителя. Молоток слесарный зубило ключ торцовый отвертка ключ гаечный ключ гайки амортизатора. Организация труда на участке сборки П  од организацией труда понимают систему законодательных актов: социально-экономических, организационных, технических и лечебно-профилактических мероприятий и средств, обеспечивающих безопасность, сохранение здоровья, работоспособности человека в процессе труда. од организацией труда понимают систему законодательных актов: социально-экономических, организационных, технических и лечебно-профилактических мероприятий и средств, обеспечивающих безопасность, сохранение здоровья, работоспособности человека в процессе труда.Организация труда включает в себя техническую безопасность и производственную санитарию. Ответственность за организацию труда в цехе несет начальник цеха, на участке мастер. Условие труда на производстве зависит от следующих факторов: микроклимат, освещение, вентиляция, пожарная безопасность. Микроклимат производственных помещений – это условие внутренней среды помещений, который определяется действием на организм человека сочетанием температуры, влажности и скорости движения воздуха и теплового облучения. Если сочетание температуры и этих параметров не является оптимальным для организма человека, причем это будет сопровождаться напряжением реакций человека. При допустимых микроклиматических условиях могут наблюдаться дискомфортные ощущения, понижающие работоспособность человека. Правильно спроектированное и рационально выполненное освещение производственных помещений на предприятиях машиностроительной промышленности, оказывает положительное технологическое воздействие на работающих, которое способствует повышению качества продукции и производительности труда, обеспечивая его безопасность, снижает утомление и травматизм на производстве. Производственные процессы могут сопровождаться выделением тепла, вредных газов, паров, пыли и т.д. Для их устранения проводится вентиляция. Для увеличения воздушного потока и для снижения концентрации вредных веществ, служит приточная вентиляция, а для оттока вредных веществ непосредственно из зоны работы с вредными веществами применяют вытяжную вентиляцию. 2.1. Оперативное управление процессом сборки. СНЯТИЕ

УСТАНОВКА

Литература Исаев, П.П. Обработка металлов резанием (резание металлов, режущий инструмент, металлорежущие станки) / П.П. Исаев, А.А. Богданов. - Москва: ИЛ, 2012. - 659 c. Ильянков, А.И. Технология машиностроения: учебник для студентов учреждений сред. проф. образования / А.И. Ильянков. – Москва: Академия, 2018. – 349 с. – (Профессиональное образование). Основы слесарного дела: учебник для нач. проф. образования / Б. С. Покровский. — 6-е изд., стер. — М.: Издательский центр «Академия», 2013.— 320 с. Мирошин Д. Г. Слесарное дело: Практикум для СПО/Д.Г. Мирошин – М.: Юрайт, 2020 – 247 с. Чумаченко Ю.Т. Материаловедение и слесарное дело: Учебник /Ю.Т. Чумаченко, Г.В. Чумаченко. – 2-е изд., стереотип. – М.: КНОРУС, 2020. – 294 с. Ткачева Г.В. Слесарные работы. Основы профессиональной деятельности: Учебно-практическое пособие / Ткачева Г.В., Алексеев А.В., Васильева О.В.— М.: КноРус, 2020. — 131 с.  |

роизводительность.

роизводительность.