Предпосылки возникновения аппликационных лекарственных форм

Скачать 0.93 Mb. Скачать 0.93 Mb.

|

Получение пластырной массы.Все исходные вещества должны быть свободны от воды, поскольку она вначале делает пленку пластыря липкой и маркой, а через некоторое время — сухой, крошащейся, отстающей от ткани. Остаточная влага в материалах не должна превышать 0,5%. Канифоль добавляют с целью повышения мягкости массы. Поскольку канифоль содержит смоляные кислоты, с целью уменьшения их раздражающего действия добавляют цинка окись. Она одновременно несколько подсушивает пластырь, предупреждая излишнюю маркость. Ланолин и воск предохраняют пластырь от затвердевания. С целью предупреждения «старения» - потеря элластичности каучука в массу вводят антистарители — вещества, замедляющие окисление каучука. В качестве таковых чаще всего применяют альдоль-а-нафтиламин, фенил-3-нафтил-амин и параоксидифениламин. Роль этих антиоксидантов заключается в том, что они первые окисляются проникающим в пластырную массу кислородом. В качестве растворителя применяют бензин [16].

В реактор с мешалкой и герметичной крышкой загружают бензин и затем небольшими порциями добавляют предварительно измельченную ка6нифлоль. Проводят растворение при включенной тихоходной мешалке. После полного растворения канифоли в раствор опускают изрезанный каучук. Оставляют для набухания, а затем перемешивают до полного растворения. Полученный раствор фильтруют через друк - фильтр[16] .

В отдельном реакторе для вязких сред проводят изготовление смесь ланолина с антистарителем каучука. Для этого в часть ланолина (1/8) расплавленную при температуре 50°С, порциями добавляют антистаритель. Смесь тщательно перемешивают и пропускают через трехвальцовую мазетерку [16].

В мазевой котел с мешалкой загружают в порядке уменьшения температуры плавления воск, вазелин и ланолин расплавляют. После чего при включенной мешалке вводят измельченную и просеянную окись чинка. Массу охлаждают и пропускают через трехвальцовую мазетерку. В реактор с мешалкой и паровой рубашкой загружают профильтрованный резиновый клей, пасту антистарителя и цинковую основу и перемешивают в течение 6 ч [16].

Приготовленную массу выгружают из бака и с помощью шпрединг (клеепромазочной) машины наносят на шифоновую ленту. Затем лента с нанесенной массой двигается над нагретой плитой. Из нее испаряется бензин, отсасываемый через трубу и регенерируется для повторного использования. Далее лента проходит над струей холодного воздуха (4—16 °С), подаваемого через отверстия 7 с помощью мощного вентилятора 8. Слой пластырной массы должен быть такой толщины, чтобы кусок шифона с «амазанной массой размером 5X5 см весил 0,64—0,65 г для Стандартизованную таким образом ленту хорошо просушивают над горячими плитами, охлаждают продуванием воздуха и с помощью раз-моточной машины разматывают на рулоны по 5,2 и 1 м. Катушки завертывают в вощеную бумагу и укладывают в картонные коробки по 1 катушке. Лейкопластырь, кроме того, выпускается в виде полосок размером 4х10 см и 6х10 см на штапельном полотне кремового цвета, покрытых защитным слоем целлофана и уложенных в пакеты по 1 шт [16]. Лейкопластырь в полосках рассчитан на широкий круг потребителей.

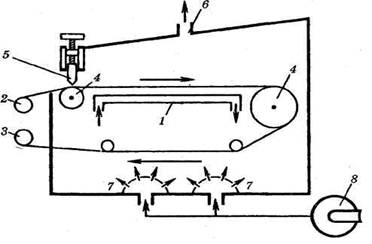

В готовом пластыре определяют: равномерность намазанного слоя (на 1 м2 должно быть пластыря не менее 120,0 лейкомассы), отрывную клейкость (не менее 100 г/см2), кислотное число (32–37), количество цинка оксида (29 - 34%). Хранят при tо = 10 –20о С. По внешнему виду лейкопластырь представляет собой однородную липкую белого или кремового цвета массу со слабым смолистым запахом, нанесённую тонким слоем на ткань (шифон, штапель белого или телесного цвета), которая может быть перфорирована [16]. Принцип работы клеепромазочной (шпрединг) машины. Нанесение лейкомассы на ткань осуществляют с помощью клеепромазочной машины на движущуюся ленту шифона. Схема принципа работы клеепромазочной (шпрединг) машины представлен на Рисунке 12.  Рис. 12. Принцип работы клеепромазочной (шпрединг) машины Обозначения:

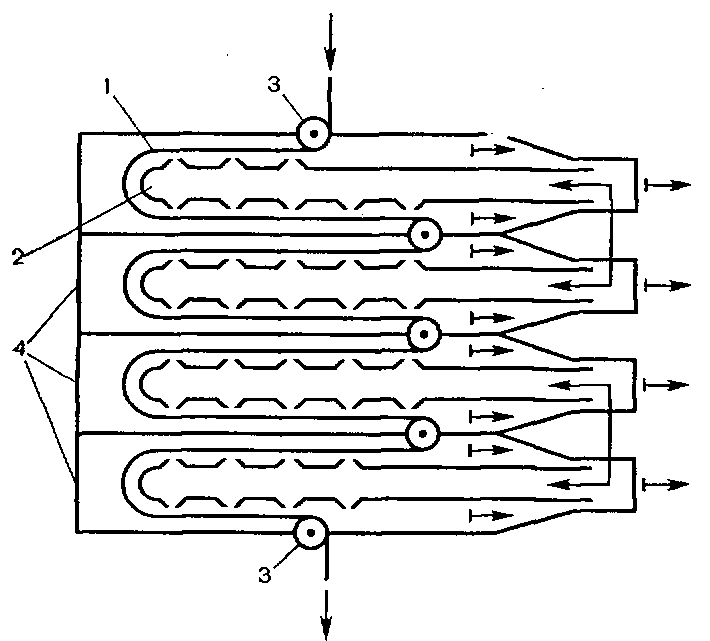

Шифон наматывают на валик. Конец ленты протягивают через верхнюю сушильную камеру с нагреваемыми паром полыми плитами, возвращают обратно через нижнюю камеру охлаждения и закрепляют на приемном валике. На заправленную ленту опускают нож, устанавливая зазор 0,35–0,40 мм. На ткань перед ножом наносят пластырную массу из бункера. При движении ленты нож равномерно распределяет лейкомассу по всей ширине ткани. Скорость движения ленты 7,5–8,5 м/мин [16]. При прохождении ленты над нагретой плитой (температура 100–105 оС) из нанесенного слоя лейкомассы испаряется бензин, пары его отсасываются через трубу. Для более полного испарения бензина навстречу движения ленты подают под давлением горячий воздух. Далее лента через двигающий вал проходит над струей холодного воздуха (4–16 оС), подаваемого через отверстия с помощью вентилятора , после чего наматывается на приемный валик. По окончании приема ленты на валик машину выключают и валики меняют местами, повторяя вновь процесс нанесения лейкомассы на ткань. Необходимый слой пластырной массы достигается в результате 5–6 намазываний [16]. Принцип работы камерно-петлевой сушильной установки. Схема принципа работы камерно-петлевой сушильной установки представлен на Рисунке 13.  Рис. 13. Принцип работы камерно-петлевой сушильной установки. Обозначения:

Камерно-петлевая сушильная установка позволяет использовать любые подложечные материалы (бумага, нетканые материалы). Движущаяся лента с пластырной массой (1) с помощью опорных роликов (3) проходит сушильные блоки (4) и обогревается нагретым воздухом через газораспределительные кассеты (2) Паровоздушная смесь поступает в адсорбер для регенерации бензина [16]. Петлевые сушилки надежны в работе, но имеют относительно высокие расходы сушильного агента и теплоты и громоздкие вспомогательные устройства (обогреваемые изнутри валки, привод ленточного транспортера, ударное устройство и шнек для выгрузки сухого материала) [16]. Лейкопластырь может служить для нанесения лекарственных веществ: Бактерицидный пластырь состоит из марлевой прокладки, пропитанной раствором антисептика. Состав: фурацилина 0,02%, синтомицина 0,08%, бриллиантового зеленого 0,01%), и имеет фиксирующую лейкопластырную ленту. Сверху пластырь покрывается защитным слоем крахмальной марли и целлофаном [15]. |