Отчёт по практике Корнеев Павел. предприятия и выпускаемая ими продукция 4 1 Барановичский завод автоматических линий 4 Рисунок

Скачать 0.93 Mb. Скачать 0.93 Mb.

|

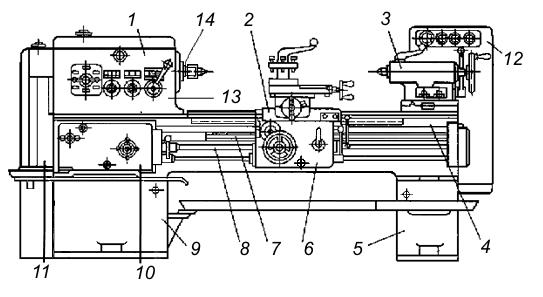

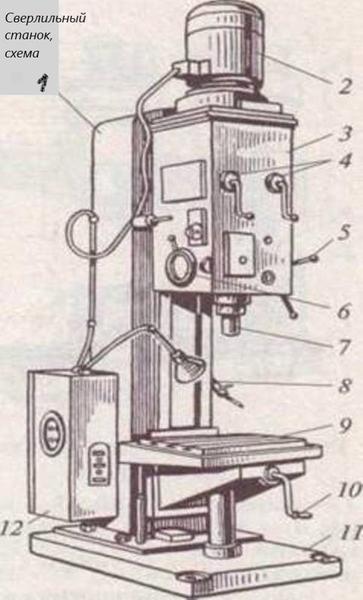

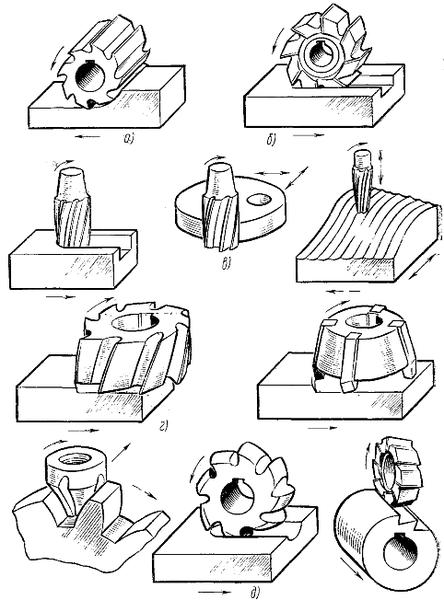

ОглавлениеВведение 3 ГЛАВА 1: ПРЕДПРИЯТИЯ И ВЫПУСКАЕМАЯ ИМИ ПРОДУКЦИЯ 4 1)Барановичский завод автоматических линий 4 Рисунок 1.1. Барановичский завод автоматических линий 4 2)Барановичский завод станкопринадлежностей 6 Рисунок 1.2. Барановичский завод станкопринадлежностей 6 ГЛАВА 2: СТАНКИ ВИДЫ СТАНКОВ 8 1)Токарные станки 8 Рисунок 2.1. Токарный станок 8 2)Сверлильные станки 9 3)Шлифовальные и заточные 11 Рисунок 2.2. Шлифовальный станок 11 4)Фрезерные станки 11 Рисунок 2.3. Виды фрез 12 ГЛАВА 3: РЕЖУЩИЕ ИНСТРУМЕНТЫ 14 1)Понятие режущего инструмента 14 2)Виды режущих инструментов 14 По обрабатываемому материалу 15 По обрабатываемым элементам 15 По форме 15 По изготовлению 16 По применению 16 По способу крепления 16 ГЛАВА 4: ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ 17 1)Настольно-сверлильный станок ГС2112 (рис 4.1.) 17 1)Технологическое назначение 17 Рисунок 4.1. Настольно-сверлильный станок ГС2112 17 2)Технические характеристики 17 2)Резец резьбовой для наружной резьбы 18 1.Основная информация 18 Рисунок 4.2. Резьбовые резцы для нарезания наружной резьбы 19 2.Технические характеристики 20 Материал режущей части резца может изготавливаться как из быстрорежущей стали, как резец резьбовой ВК8, так и из твердосплавных металлов. Остальная часть корпуса зачастую изготавливается из инструментальной стали, что делается из экономических соображений. Какой именно материал стоит подбирать, зависит от обрабатываемой заготовки. 20 Геометрия резца для наружной резьбы: 20 ВЫВОД 22 ЗАКЛЮЧЕНИЕ 22 ВведениеУчебная практика студентов является составной частью основной образовательной программы и включает в себя задачи по закреплению и применению теоретических знаний, полученных в процессе обучения. Целью учебной практики является: закрепление и углубление теоретических знаний, полученных студентами при изучении дисциплин общепрофессионального цикла и специальных дисциплин, приобретение и развитие необходимых практических умений и навыков в соответствии с требованиями к уровню подготовки студента; изучение обязанностей должностных лиц предприятия, обеспечивающих решение проблем использования информации, формирование общего представления об информационной среде предприятия, методов и средств ее создания; изучение комплексного применения методов и средств обеспечения информационной безопасности; изучение источников информации и системы оценок эффективности ее применения. Место проведения практики: профильные организации, учреждения и предприятия, а в качестве исключения – кафедры и научные подразделения университета. ГЛАВА 1: ПРЕДПРИЯТИЯ И ВЫПУСКАЕМАЯ ИМИ ПРОДУКЦИЯБарановичский завод автоматических линий Рисунок 1.1. Барановичский завод автоматических линийО  АО “Барановичский завод автоматических линий” (Рис.1.1.). Завод был разработан 14 марта 1974 г. Наряду с основными видами продукции, заводом освоены мощности по выпуску товаров народного потребления. В августе 2001 г. Барановичский завод автоматических линий перешел в состав Белорусской железной дороги. В общем объеме производства заказы железной дороги составили в 2001 г. 8,6 %, в 2002 г. - 18,8 %, а в 2003 г. - 20,5 % от общего объема произведенной продукции. АО “Барановичский завод автоматических линий” (Рис.1.1.). Завод был разработан 14 марта 1974 г. Наряду с основными видами продукции, заводом освоены мощности по выпуску товаров народного потребления. В августе 2001 г. Барановичский завод автоматических линий перешел в состав Белорусской железной дороги. В общем объеме производства заказы железной дороги составили в 2001 г. 8,6 %, в 2002 г. - 18,8 %, а в 2003 г. - 20,5 % от общего объема произведенной продукции. Благодаря предпринятым усилиям со стороны администрации список заказов, поступающих от машиностроителей России, стал постоянно увеличиваться. В 2002-2005 гг. завод активно работал с Заволжским моторным заводом, заводом "Псковкабель", "УАЗ" (г. Ульяновск), ЗАО "Петербургский тракторный завод", ООО "СТАРК" (г. Ярославль), ГУП ПО "Уралвагонзавод" (г. Нижний Тагил) и др. Из числа отечественных машиностроителей завод продолжал тесное сотрудничество с МАЗ, ММЗ, РУПП "БААЗ", РУП "Борисовский завод агрегатов" и многими другими. Основной ассортимент продукции, выпускаемый ОАО «БЗАЛ»: линии автоматические и комплексное оборудование для механизации и автоматизации производственных процессов; станки металлорежущие агрегатные и специальные, в том числе с ЧПУ, специальные и специализированные обрабатывающие центры; станки специальные токарные, в том числе с ЧПУ, для обработки деталей в патроне; станки фрезерно-центровальные; нормализованные узлы: сверлильные, расточные, фрезерные станочные бабки, головки пинольные, столы силовые, столы поворотные, шпиндельные коробки и др.; капитальный ремонт металлорежущего оборудования для промышленных предприятий Беларуси и России; комплексная поставка нестандартного оборудования для реконструкции локомотивных и вагонных депо Белорусской и Российской железной дороги; ремонт асинхронных электродвигателей мощностью до 30 кВт и электродвигателей постоянного тока; изготовление запасных частей для всех видов оборудования по чертежам или образцам Заказчика; промышленное деревообрабатывающее оборудования; базовые узлы трамвайной тележки для ОАО «Белкоммунмаш», другие изделия для предприятий машиностроительной отрасли. В соответствии с основными направлениями социально-экономического развития Республики Беларусь на 1996-2000 гг. в качестве главной цели промышленной политики республики Правительством были определены задачи по повышению эффективности и конкурентоспособности продукции на внутреннем и внешнем рынках. При этом основным направлением должно было стать внедрение на предприятиях Республики Беларусь систем управления качеством в соответствии с международными стандартами серии ISO 9000. В марте 2001 г. заводу был вручен национальный сертификат качества Республики Беларусь. На заводе сертифицирована система качества производства металлорежущего оборудования в соответствии с требованиями международного стандарта ISO 9001. Весной 2004 г. право заводчан на владение этим сертификатом было подтверждено. На предприятии внедрена cистема менеджмента качества (СМК), она получила сертификат ISO 9001-2000. Внедренная система значительно повысила роль высшего руководства предприятия в управлении качеством, реально вовлекла весь персонал в СМК, обеспечила более полную ориентацию на потребителя, потребовала поиска новых технологий и материалов. Качество и конкурентоспособность продукции являются основополагающими факторами, способствующими реализации выпускаемой продукции и получения заказов. Беспрекословное следование производственниками политике завода в области качества гарантирует достижение поставленных целей. Барановичский завод станкопринадлежностей Рисунок 1.2. Барановичский завод станкопринадлежностейО  АО «Барановичский завод станкопринадлежностей» (Рис.1.2.) — производитель универсальной зажимной технологической оснастки, необходимой для комплектации металлорежущих станков токарной, фрезерной, сверлильной и строгальной групп, а также узлов и деталей для автомобильной и тракторной техники. АО «Барановичский завод станкопринадлежностей» (Рис.1.2.) — производитель универсальной зажимной технологической оснастки, необходимой для комплектации металлорежущих станков токарной, фрезерной, сверлильной и строгальной групп, а также узлов и деталей для автомобильной и тракторной техники. Благодаря надежности и долговечности, технологическая оснастка Барановичского завода станкопринадлежностей завоевала высокую репутацию среди ведущих станкостроительных и машиностроительных предприятий СНГ и Балтии. Основные типы продукции, выпускаемой заводом: Патрон токарный ручной, трех или четырехкулачковый. Патрон токарный механизированный двух или трехкулачковый. Тиски станочные, поворотные и неповоротные, с ручным приводом, а также с гидравлическим усилением. Тиски слесарные (в том числе поворотные). Стол поворотный (в том числе горизонтально-вертикальный), с ручным и механизированным приводами. Предназначен для установки и закрепления деталей при обработке их на металлорежущих станках. Пневмоцилиндр вращающийся зажимной, гидроцилиндр. Предназначены для установки в металлорежущих станках в качестве привода механизированных патронов. Головка электромеханическая 7921-0003 предназначена, преимущественно, для механизированного зажима инструмента в шпинделях фрезерных станков, а также может быть применена в качестве привода с односторонним вращением выходного вала, для получения малого числа оборотов исполнительного механизма при максимальном крутящем моменте. Электромеханическая зажимная головка ЭМГ. Предназначены для механизированного зажима инструмента в шпинделях фрезерных, расточных и других станков, привода кулачков токарных патронов, перемещения пинолей задних бабок. Головки могут встраиваться как во вновь создаваяемое оборудование, так и при модернизации действующих станков. Четырехпозиционные резцедержатели, предназначены для группы токарных станков Московского ОАО "Красный пролетарий", ОАО "САСТА" г. Сасово, ОАО «Гомельский завод станочных узлов». Резцедержатели с цилиндрическим хвостовиком для токарных станков с ЧПУ. Предназначены для закрепления призматических резцов сечением 25х25 мм, а также для закрепления инструмента с цилиндрическими и коническими хвостовиками. Суппорт для установки на токарные станки мод. 16Р25П, 16К20, СА 562, ГС 526УМ, МК6056 и их модификации. Муфта разрывная и муфта быстроразъемная, предназначены для быстрого соединения и разъединения гибких трубопроводов сельхозмашин, преимущественно с тракторами, или для других гидравлических устройств. Муфты прошли ресурсные испытания на ПО "МТЗ" и применяются для комплектации тракторов "Беларусь". Детали и узлы на конвейер Минского тракторного завода для комплектации редуктора переднего моста и рулевого управления тракторов «Беларус» (стаканы, корпуса, втулки, кронштейны, рулевые тяги). ГЛАВА 2: СТАНКИ ВИДЫ СТАНКОВТокарные станкиА  грегаты первой группы составляют 30 % станочного парка промышленных предприятий. Их используют практически при всех операциях по обточке металлических и других изделий, имеющих форму вращаемых тел: грегаты первой группы составляют 30 % станочного парка промышленных предприятий. Их используют практически при всех операциях по обточке металлических и других изделий, имеющих форму вращаемых тел: Рисунок 2.1. Токарный станоккорректировка заготовок; нарезка резьбы; проточка пазов; резка металлов; обработка торцов деталей. Токарные станки (рис 2.1) незаменимы при изготовлении болтов, втулок, шайб, осей и других деталей конической или цилиндрической формы. Сырая заготовка крепится фиксирующим патроном шпинделя: с проходным отверстием; самоцентрирующийся; с независимым перемещением кулачков; со штоком. Чем мощнее конструкция шпинделя и привода станка, тем выше производительность токарного оборудования при резьбе по деталям и тем большая заготовка на нем обрабатывается.  Схема обычного токарно-резцового станка с основными узлами: 1 – шпиндельная бабка; 2 – суппорт для закрепления режущего элемента; 3 – задняя бабка; 4 – станина; 5, 9 – тумбы-подставки; 6 – фартук; 7 – ходовой винт; 8 – ходовой валик; 10 – коробка подач вращательных движений от шпинделя к суппорту; 11 – гитара сменных шестерен; 12 – пусковое устройство и двигатель; 13 – коробка скоростей; 14 – шпиндель. Производители предлагают разные типы токарных станков крупногабаритных размеров для предприятий, мини-машины по металлу, удобные для частного пользования. Сверлильные станкиЭти установки не менее популярны среди мастеров и на производстве, чем токарные. Их используют для создания сквозных и глухих отверстий заготовок и сверлильных работ по листовому металлу. Преимущества агрегатов перед дрелью – высокая точность и возможность просверливать отверстия большого диаметра. Вертикально-сверлильные станки распространены и часто используются при работе со сравнительно небольшими деталями. Принцип действия устройства заключается в подвижности заготовки относительно рабочего органа.  Основные узлы вертикально-сверлильного станка: 1 — станина в виде колонны; 2 — двигатель; 3 — сверлильная головка; 4 — рычаги переключения коробок скоростей и подач; 5 — ручная подача; 6 — лимб контроля глубины обработки; 7 — шпиндель; 8 — шланг для подачи СОЖ; 9 — столешница; 10 — рукоятка подъема столешницы; 11 — основа; 12 — короб электроустановки. Настольные одношпиндельные станки применяют в приборостроении для изготовления маленьких отверстий. Аналогичные многошпиндельные машины значительно повышают производительность. Сверлильно-долбежные станки способны выполнять несколько операций, работать фрезой, но эти опции отличаются ограниченными возможностями. Для сверления больших отверстий используются радиально-сверлильные агрегаты, при обработке которыми заготовка остается неподвижной, а шпиндель перемещается. Шлифовальные и заточныеЭ  той группой станков проводится наружная и внутренняя обработка заготовок в форме тел вращения, шлифовка резьбы, зубьев колес, разрезаются детали, затачиваются инструменты. Исходя из типа шлифовки и обрабатываемой поверхности, станки бывают: той группой станков проводится наружная и внутренняя обработка заготовок в форме тел вращения, шлифовка резьбы, зубьев колес, разрезаются детали, затачиваются инструменты. Исходя из типа шлифовки и обрабатываемой поверхности, станки бывают:круглошлифовальные; внутришлифовальные; бесцентрово-шлифовальные;  Рисунок 2.2. Шлифовальный станокплоскошлифовальные; специальные. Главный рабочий инструмент в шлифовальных станках – абразивный круг или брусок, который снимает с поверхности тонкий слой металла. Шлифовальные станки (рис 2.2) различают по видам подачи: движение детали вместе со столом и перемещение шлифовального круга – круглошлифовальный станок; вращение заготовки или шлифовального круга и перемещение бабки шлифовального круга – внутришлифовальный станок; движение стола и периодическое поперечное перемещение бабки с вертикальным сдвигом абразивного круга – плоскошлифовальный станок. Фрезерные станкиГруппа состоит из машин с режущим многолезвийным инструментом – фрезой, которая вращательными движениями обрабатывает поступательно движущуюся заготовку плоского или фасонного типа. Широкий спектр выполняемых работ обеспечивается разнообразием фрез (рис 2.3): цилиндрические (а) – для обработки поверхностей; дисковые (б) – для изготовления пазов; концевые (в) – для обработки уступов, пазов, фасонных деталей; торцевые (г) – для торцовки уступов, пазов, поверхностей; фасонные (д) – для изготовления фасонных поверхностей. Стрелки на рисунке указывают направление движения фрез и заготовок при резке.  Рисунок 2.3. Виды фрез Виды фрезерных станковКонсольные агрегаты оснащаются рабочим столом в виде консоли и горизонтально или вертикально расположенным шпинделем. Стол двигается в продольном, поперечном и вертикальном направлении относительно вала шпинделя. Возможности таких станков ограничены: могут изготавливать детали сравнительно небольшого веса и размера. Универсальные станки отличаются оснасткой в виде поворотного стола, а широкоуниверсальные – поворотной шпиндельной головкой. Функционал таких машин расширенный. Бесконсольные станки имеют жесткое основание для установки заготовки, стол двигается в поперечно-продольном направлении, а шпиндель совершает вертикальные перемещения. Предназначаются для обработки крупногабаритных деталей с солидной массой. Продольно-фрезерные станки оснащаются столом, совершающим продольные перемещения. Шпиндель двигается поперечно и вертикально, поворачивается под заданным углом. Установки карусельного и барабанного типа непрерывного действия имеют один или несколько вертикальных шпинделей, поочередно обрабатывающие поступающие детали. Копировально-фрезерные станки выполняют контурную и фрезеровальную обработку по образцу. Шпоночно-фрезерным агрегатам характерны возвратно-поступательные перемещения стола и планетарные движения шпинделя. ГЛАВА 3: РЕЖУЩИЕ ИНСТРУМЕНТЫПонятие режущего инструментаРе́жущий инструме́нт — инструмент для обработки резанием, то есть инструмент для формирования новых поверхностей отделением поверхностных слоёв материала с образованием стружки. Виды режущих инструментовЛезвийный инструмент Резец — однолезвийный инструмент для обработки с поступательным или вращательным главным движением резания и возможностью движения подачи в нескольких направлениях. Фреза — лезвийный инструмент для обработки с вращательным главным движением резания без изменения радиуса траектории этого движения и хотя бы с одним движением подачи, направление которого не совпадает с осью вращения. Осевой режущий инструмент — лезвийный инструмент для обработки с вращательным главным движением резания и движением подачи вдоль оси главного движения резания. Сверло — осевой режущий инструмент для образования отверстия в сплошном материале и (или) увеличения диаметра имеющегося отверстия. Зенкер — осевой режущий инструмент для повышения точности формы отверстия и увеличения его диаметра. Развёртка — осевой режущий инструмент для повышения точности формы и размеров отверстия и уменьшения шероховатости поверхности. Зенковка — осевой режущий инструмент для повышения точности формы отверстия и увеличения его диаметра. Цековка — осевой режущий инструмент для обработки цилиндрического и (или) торцового участка отверстия заготовки. Метчик Плашка Протяжка Ножовочное полотно — многолезвийный инструмент в виде полосы с рядом зубьев, не выступающих один над другим, предназначенный для отрезания или прорезания пазов при поступательном главном движении резания. Напильник Шевер (англ. shaver) — зуборезный инструмент для шевингования — точноизготовленное зубчатое колесо с канавками на боковых поверхностях зубьев, образующих режущие кромки. Применяются также реечные и червячные шеверы. Абразивный инструмент По обрабатываемому материалуМеталлорежущий инструмент Дереворежущий инструмент По обрабатываемым элементамЗуборезный инструмент Резьбонарезной инструмент По формеДисковый режущий инструмент Цилиндрический режущий инструмент Конический режущий инструмент Пластинчатый режущий инструмент По изготовлениюЦельный режущий инструмент Разжимной режущий инструмент — режущий инструмент, в котором предусмотрена регулировка размера рабочей части путём её деформирования Составной режущий инструмент — режущий инструмент с неразъёмным соединением его частей и элементов. Сборный режущий инструмент — режущий инструмент с разъёмным соединением его частей и элементов. Инструментальная головка По применениюРучной режущий инструмент Машинный режущий инструмент Машинно-ручной режущий инструмент По способу крепленияНасадной режущий инструмент Хвостовой режущий инструмент ГЛАВА 4: ИНДИВИДУАЛЬНОЕ ЗАДАНИЕНастольно-сверлильный станок ГС2112 (рис 4.1.) Т |

| Модель | ГС2112 |

| Наибольший условный диаметр сверления в стали, мм | 12 |

| Диапазон нарезаемой резьбы | - |

| Вылет шпинделя (расстояние от оси шпинделя до образующей колонны), мм, не менее | 190 |

| Расстояние от нижнего торца шпинделя до рабочей поверхности плиты, мм наибольшее, не менее наименьшее, не более | 450 100 |

| Наибольший ход сверлильной головки, мм | 250 |

| Наибольший ход шпинделя, мм | 100 |

| Размер конуса шпинделя, мм наружный по ГОСТ 9953-82 внутренний по ГОСТ 25557-82 | В18 |

| Размер рабочей поверхности плиты, мм ширина длина | 250 250 |

| Количество Т-образных пазов | 2 |

| Расстояние между пазами | 100 |

| Ширина паза | 14 Н14 |

| Количество скоростей шпинделя | 5 |

| Пределы чисел оборотов шпинделя, об/мин. | 450, 800, 1400, 2500, 4500 |

| Мощность привода, кВт | 0,55 |

| Напряженность питающей сети, В | 380 |

| Габаритные размеры станка, мм не более длина ширина высота | 780 420 982 |

| Масса станка (нетто/брутто), кг, не более | 100 / 135 |

| Габаритные размеры тумбы (LxBхH), мм не более | 505х405х720 |

| Масса тумбы, кг, не более | 40 |

| Масса станка с тумбой (нетто/брутто), кг, не более | 140 / 170 |

| Габаритные размеры упаковки (LxBхH), мм не более | 900х595х1020 |

Резец резьбовой для наружной резьбы

Основная информация

Резец резьбовой для наружной резьбы относится к узкоспециализированным инструментам, которые применятся в токарной сфере. Он служит для того, чтобы осуществлять нарезку наружной резьбы необходимого диаметра с заданным шагом и в нужной метрической системе. Для этого нужно правильно подобрать инструмент и заготовку.

Резец резьбовой наружный используется для того, чтобы вырезать на внешней поверхности заготовки диаметральные канавки, которые должны совпадать с внутренней резьбой на другой части детали. При правильном подборе режима обработки можно сделать как стандартную резьбу, так и какую-либо необычную, выходящую за принятые рамки.

Рисунок 4.2. Резьбовые резцы для нарезания наружной резьбы

Размер резца определяет шаг резьбы, так как все они могут работать только в определенном пределе. Каждый резец резьбовой наружный имеют свою длину режущей части и поэтому, превышение размера шага или его уменьшение может привести к тому, что заготовка попросту испортится. Чтобы работать с широким спектром деталей, следует иметь несколько отдельных резцов различных размеров. С учетом того фактора, что резец резьбовой для наружной резьбы используется по внешней поверхности детали, его размеры, как правило, заметно выше, чем у тех, которые используются для внутренней обработки. Резец резьбовой ГОСТ 18885 73 остается актуальным и в наше время.

Для нарезания инструмент имеет особую конструкцию, которая помогает осуществлять данную операцию при любой сложности задачи. Главное, чтобы деталь подходила по размеру и форме. Материал резца всегда должен быть жестче, чем материал заготовки. Чтобы процесс происходил максимально точно, режущую часть нужно ставить строго перпендикулярно к поверхности, на которой будет нарезаться резьба. Если это не соблюдать, то нарезаемый диаметр может с тать меньшим. Резец резьбовой для наружной резьбы оказывается востребованным во многих областях промышленности, так как нарезание резьбы для соединения деталей используется в самых разнообразных механизмах.

Технические характеристики

| Высота, мм | Ширина, мм | Длина, мм | Ширина режущей части, мм | Шаг резьбы, мм |

| 10 | 10 | 120 | 4 | 2;4 |

| 12 | 12 | 140 | 5 | 2;5;8 |

| 16 | 16 | 170 | 9 | 3;6;10 |

| 20 | 20 | 200 | 12 | 3;8;12 |

| 25 | 25 | 240 | 14 | 4;10;16 |

Материал режущей части резца может изготавливаться как из быстрорежущей стали, как резец резьбовой ВК8, так и из твердосплавных металлов. Остальная часть корпуса зачастую изготавливается из инструментальной стали, что делается из экономических соображений. Какой именно материал стоит подбирать, зависит от обрабатываемой заготовки.

Геометрия резца для наружной резьбы:

Несмотря на то, что данный инструмент относится к узкопрофильным и имеет свои уникальные параметры, геометрия режущей части во многом повторяет классические варианты, так как все части в них повторяются. Основным рабочим элементом по-прежнему остается головка, которая выполняет все рабочие операции. Она крепится на стержне, что находится в держателе станка. Для того, чтобы стружка не мешала работе, ее сход происходит по передней поверхности, имеющий специальный угол для того, чтобы она не попадала вновь под резец.

Основная режущая часть – это главная кромка, которая расположена в месте пересечения задней и передней поверхности инструмента. Помимо этого еще существует и вспомогательная кромка, которая расположена в месте пересечения задней и передней вспомогательной поверхности резца.

То место, где пересекается главная и вспомогательная режущая кромка, является вершиной резца. Именно она задействована в основной работе. Величина углов между всеми этими деталями может несколько колебаться, в зависимости от размеров и конкретной модели.

ВЫВОД

Из данного отчета я сделал следующие выводы:

В городе Барановичи существуют как минимум 2 промышленных завода направленных на создание изделий для крупных заводов в других городах (например, Минск), и без которых крупные сборочные заводы не смогли бы собрать станок или какой-нибудь автоагрегат. Так что Барановичские заводы являются основным звеном в промышленности Республики

Существует большое множество как станков так режущих инструментов для выполнения различных задач

На настольно-сверлильном станке можно не только сверлить, но и ещё нарезать резьбу, зенкеровать, подрезать торцы, растачивать отверстия, и т.д. Вертикально-сверлильный станок является универсальным и использует множество различных сверл, для выполнения поставленной задачи

ЗАКЛЮЧЕНИЕ

В ходе практики я получил знания о станках и режущих инструментах, их различии и назначении. Посетил 2 Барановичских завода: завод автоматических линий и завод станкопринадлежностей. Изучил устройство настольно сверлильного станка ГС2112 и резца для нарезания наружной резьбы

Список литературы

Станок настольно-сверлильный ГС2112 и его модификации. Руководство по эксплуатации 044.000.000 РЭ, 1995

Барун В.А. Работа на сверлильных станках,1963

Винников И.З., Френкель М.И.Сверловщик, 1971

Винников И.З. Сверлильные станки и работа на них, 1988

Лоскутов B.В Сверлильные и расточные станки, 1981

ехнологическое назначение

ехнологическое назначение