Приборы и инструмент для определения размеров деталей и контроля их состояния

Скачать 1.42 Mb. Скачать 1.42 Mb.

|

|

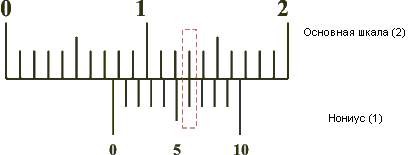

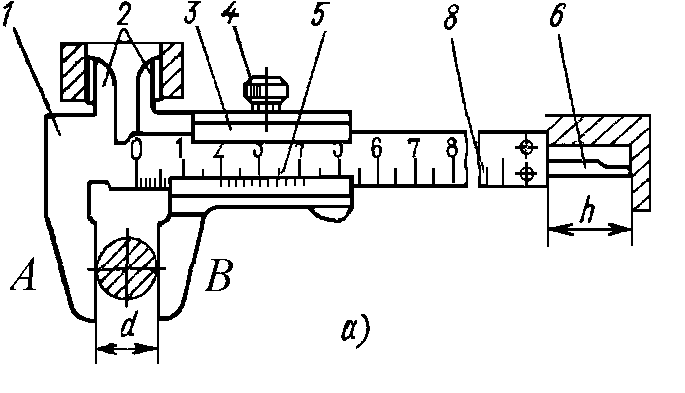

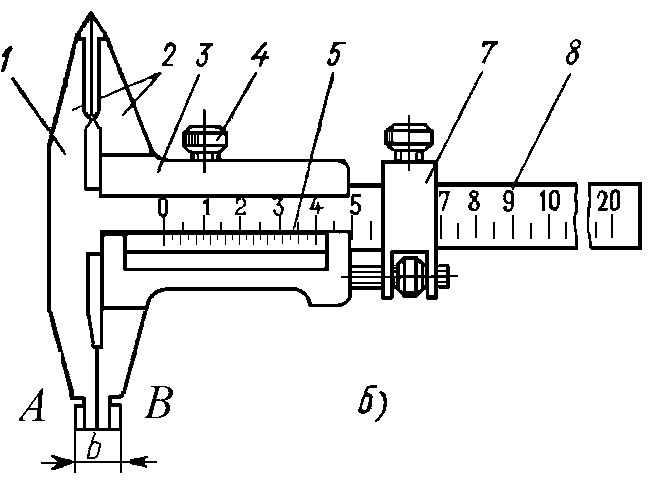

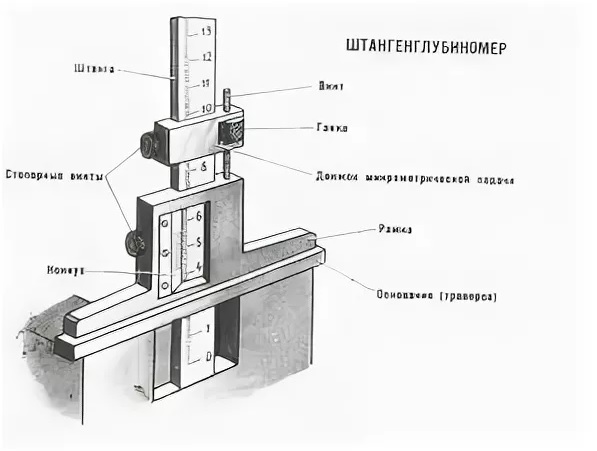

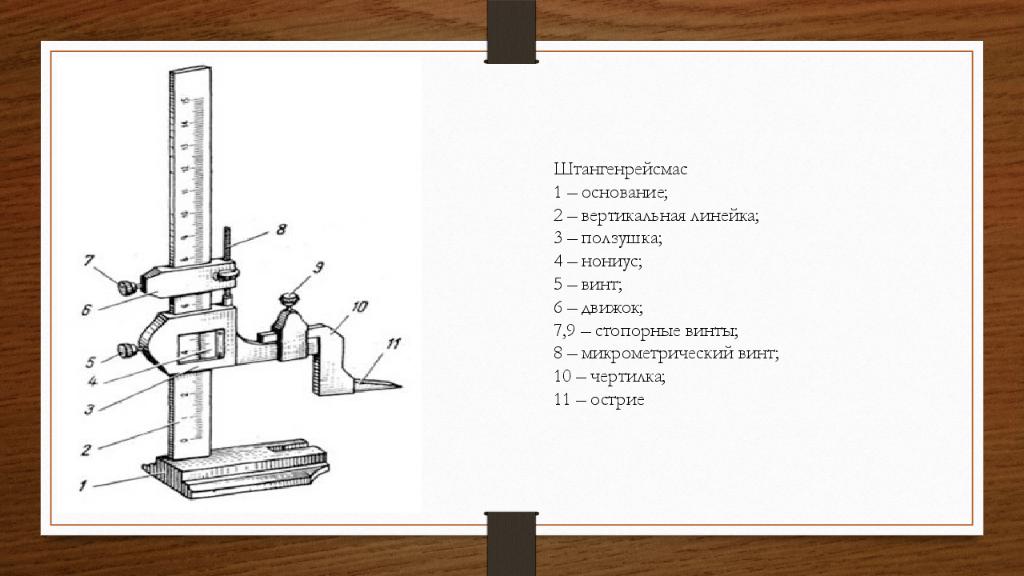

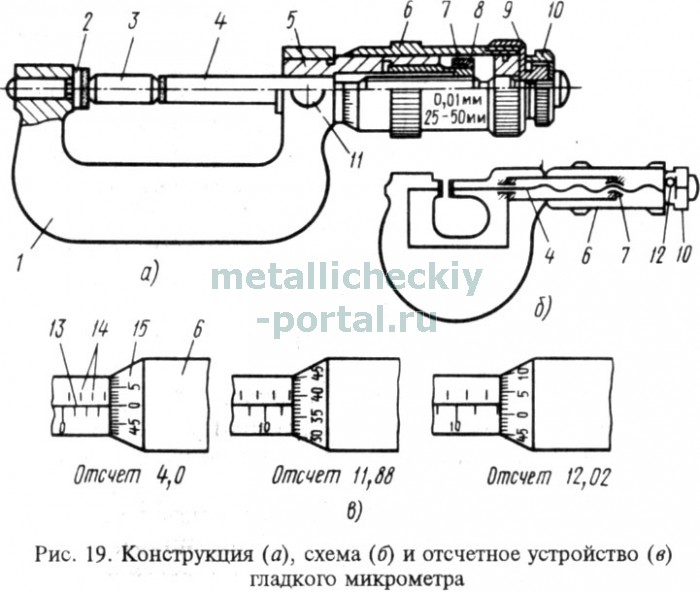

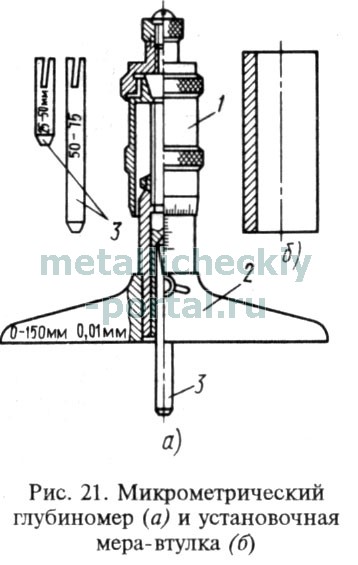

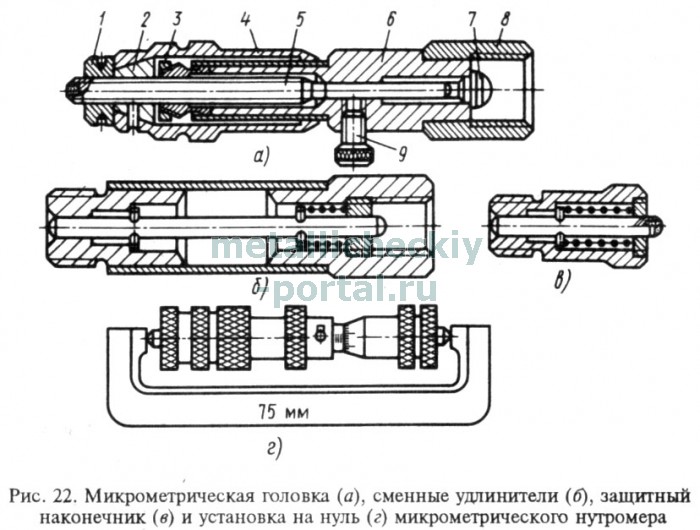

Тема: Приборы и инструмент для определения размеров деталей и контроля их состояния В науке и технике для определения длин и расстояний используется большое количество приборов, обеспечивающих измерение их с различной точностью. Деления шкал измерительных приборов не могут быть очень мелкими - иначе они будут практически неразличимы (это не относится к цифровым приборам). Широко применяются для измерения длин масштабные линейки, расстояние между ближайшими соседними отметками шкалы которых (цена деления) равно одному миллиметру. Неточность измерения масштабной линейки не превышает половины цены деления, т.е. 0,5 мм. Для более точного измерения длин используют приборы, снабженные линейным нониусом или микрометрическим винтом. Нониус представляет собой небольшую дополнительную шкалу 1 (рис.1), которая может перемещаться вдоль основной шкалы 2. Расстояние между соседними штрихами дополнительной шкалы меньше, чем расстояние между какими-либо (не обязательно соседними) штрихами основной шкалы на 1/n долю деления последней. Обычно n = 10 или 20. Нулевое деление служит указателем. Если указатель совпадает с каким-либо целым делением основной шкалы, то n-е деление нониуса также совпадает с целым делением шкалы. Если же указатель отстоит на k/n долей от какого-либо деления шкалы, то с целым делением шкалы совпадает k-е деление нониуса. Таким образом, мы получаем следующее правило отсчета по шкале с нониусом. Следует отсчитать число целых делений шкалы, предшествующих положению нуля нониуса, и прибавить к нему число n - ых долей деления, равное номеру того деления нониуса, которое совпадает с каким-либо штрихом основной шкалы. Так на рис.1 длина измеряемого тела составляет 7,6 мм.  Рис. 1. Нониус Цена деления нониуса равна С/n, где С - цена деления основной шкалы, n – число делений нониуса. Для снятия размеров деталей используется различный инструмент (металлическая линейка, кронцыркуль, угломер, штангенциркуль, микрометр, резьбомеры и т.д.) и специальные приборы – толщиномер и др. (рис.2).  Рис.2. Инструмент для снятия размеров деталей Металлическая линейка предназначена для снятия линейных размеров, точность замеров + 1,0мм. Рис.3. Линейка металлическая. Штангенциркуль, микрометр. Для более точных измерений размеров деталей используются штангенциркули и микрометры (рис. 4 а, б). В настоящее время штангенциркули выпускаются с обычной шкалой или электронным дисплеем (рис.4 а). Штангенциркуль позволяет измерять линейные размеры, наружные и внутренние размеры отверстий, а также с помощью щупа их глубину.   Рис.4. а) штангенциркуль с электронным дисплеем, б) микрометр. Резьбомеры. Для определения типа и шага резьбы служат специальные резьбомеры, представляющие набор пластин с профилем резьбы (см. рис.5, 6).  Рис. 5. Резьбомер.  Рис.6. Измерение резьбы с помощью резьбомера. Толщиномеры. В деталях сложной формы не всегда возможно напрямую замерить толщину (рабочие колеса УЭЦН, направляющие аппараты и т.д.), кроте того некоторые детали могут иметь специальные покрытия. Для этих целей используются специальные приборы – толщиномеры (рис.7).  Рис. 7. Универсальный ультразвуковой толщиномер– ТТ100, для определения толщины металлических, пластмассовых, керамических изделий, изделий, изготовленных из сплавов металлов и других материалов. Лабораторная работа № 1 ИЗМЕРЕНИЕ ДЕТАЛЕЙ ШТАНГЕНИНСТРУМЕНТАМИ Цель работы Изучить устройство, принцип измерения и метрологические характеристики штангенинструментов. Измерить выданную деталь штангенциркулем. Выполнить эскиз детали с нанесением действительных размеров. ШТАНГЕНИНСТРУМЕНТЫ Для измерения линейных размеров абсолютным методом и для воспроизведения размеров при разметке деталей служат штангенинструменты, объединяющие под этим названием большую группу измерительных средств: штангенциркули, штангенглубиномеры, штангенгрейсмасы, штангензубомеры и т.д. Наиболее распространенным типом штангенинструмента является штангенциркуль. Существует несколько моделей штангенциркулей (ГОСТ 166-89).   Рис.2 Основные компоненты штангенциркуля: штанга 1, губки для наружных измерений 2, подвижная рамка 3, винт для зажима рамки 4, нониус 5, линейка глубиномера 6, микрометрическая подача 7, шкала штанги 8, губки для внутренних измерений 9. Шкала прибора 8 жестко связана со щекой А. Нониус 5 жестко связан со щекой В и может перемещаться вдоль шкалы прибора. Когда между щеками А и В зазор отсутствует, нулевые метки нониуса и прибора совпадают. Для определения наружных размеров предмета его помещают между щеками АВ, которые сдвигают до соприкосновения с предметом, закрепляют подвижную щеку В зажимом 4 и производят отсчет. Число целых миллиметров отсчитывается непосредственно по шкале прибора до нулевой метки нониуса, а число долей миллиметров - по нониусу. При измерении внутренних размеров употребляются щеки АВ, толщина которых известна – указана на щеке А (к полученному отсчету прибавляется толщина щек АВ). Для измерения глубины отверстий применяется рейка 6, которая жестко связана с подвижной щекой В. Штангенциркули изготовляются с нониусами, у которых n = 10, 20, 50. Цена деления и класс точности штангенциркуля указаны на подвижной рамке под шкалой нониуса. Штангенциркуль ШЦ-I с двусторонним расположением губок для наружных и внутренних измерений и с линейкой для измерения глубин (цена деления нониуса 0,1 мм, предел измерений от 0 до 125 мм) имеет штангу (линейку) 1 с основной шкалой, деления которой нанесены через 1 миллиметр. Штанга имеет неподвижные измерительные двусторонние губки с рабочими поверхностями, перпендикулярными штанге. По линейке перемещается измерительная рамка 2 со второй парой губок; на рамке имеется стопорный винт 4для ее фиксации в требуемом положении. На измерительной рамке нанесена дополнительная шкала - нониус 3. Наружные размеры измеряют нижними губками, имеющими плоские рабочие поверхности малой ширины. Верхние губки применяют для измерения внутренних размеров. Линейка-глубиномер5 предназначена для измерения высоты уступов, глубины глухих отверстий и т.п. Штангенциркуль ШЦ-II с двусторонним расположением губок предназначен для наружных и внутренних измерений и разметочных работ. Состоит из тех же основных деталей, что и ШЦ-I, но имеет вспомогательную рамку микроподачи 4 для точного перемещения рамки 1 по штанге 5. Для этого необходимо предварительно зафиксировать вспомогательную рамку 4 стопорным винтом 3, а затем, вращая гайку 6 по микровинту 7, перемещать измерительную рамку по штанге. Как правило, этой подачей пользуются для точной установки размера на штангенциркуле при разметке. Остроконечные губки штангенциркуля ШЦ-II применяют для разметки или измерения наружных размеров в труднодоступных местах. Нижние губки для измерения внутренних размеров имеют цилиндрические рабочие поверхности. Размер губок в сведенном состоянии обычно бывает равен 10 мм и определяет наименьший внутренний размер, который может быть измерен этим штангенциркулем. При внутренних измерениях к отсчету по шкале следует прибавить размер губок, указанный на их боковой стороне. Штангенциркули типа ШЦ-II имеют нониусы с ценой деления 0,1 и 0,05 мм и пределы измерения 0-160, 0-200, 0-250 мм. Штангенциркуль ШЦ-III не имеет верхних остроконечных губок и устройства для микроподачи измерительной рамки. Он применяется для наружных и внутренних измерений с помощью таких же, как у ШЦ-II, нижних губок. Цена деления нониуса 0,1 и 0,05 мм, пределы измерений от 0 до 2000 мм. Штангенглубиномер (рис.3) служит для измерения глубин и выступов. Он состоит из основания, штанги с основной миллиметровой шкалой, измерительной рамки, стопорного винта, устройства микрометрической подачи, стопорного винта, гайки и винта микрометрической подачи и нониуса.  Рис.3 Выпускаются штангенглубиномеры с ценой деления нониуса 0,05 мм и пределами измерений 0-160, 0-200, 0-250, 0-315, 0-400 мм. По конструкции штангенглубиномер отличается от штангенциркуля отсутствием неподвижных губок на штанге и наличием вместо них основания 1, которое является опорой при измерении глубины. Нулевой размер штангенглубиномер показывает при совмещении торца штанги (линейки) 6 и основания 1.  Рис.4 Штангенрейсмас применяют для разметки, но он может быть использован и для измерения высоты деталей, установленных на плите (рис.4). Штангенрейсмасы имеют цену деления нониуса 0,1 и 0,05 мм и предел измерений до 2500 мм. Они имеют массивное основание для установки на плите. Перпендикулярно основанию расположена штанга с миллиметровой шкалой. Подвижная рамка с нониусом имеет державку для установки специальной измерительной ножки для измерения высоты или разметочной ножки. При разметке вертикальных поверхностей штангенрейсмас с установленным по шкале и нониусу размером (при этом рекомендуется пользоваться микроподачей рамки) перемещается по плите вдоль размечаемой заготовки. Острие разметочной ножки наносит на поверхность заготовки горизонтальную линию. Содержание отчета Цель работы. Модель штангенциркуля и его основные метрологические характеристики. Метод измерения. Эскиз детали с действительными размерами. Контрольные вопросы Назовите типы штангенинструментов. Модели штангенциркулей, их конструктивные особенности и назначение. Как отсчитываются при измерениях целые и дробные доли миллиметров? Устройство нониуса. Для каких целей маркируется толщина губок у некоторых моделей штангенциркулей? Для чего служит штангенглубиномер? Для чего служит штангенрейсмас? Литература Марков Н.Н., Ганевский Г.М. Конструкция, расчет и эксплуатация контрольно-измерительных инструментов и приборов. –М.: Машиностроение, 1993. Белкин И.М. Средства линейно-угловых измерений. Справочник. –М.:Машиностроение, 1987. Васильев А.С. Основы метрологии и технические измерения. –М.:Машиностроение, 1980. Лабораторная работа № 2 ИЗМЕРЕНИЕ ДЕТАЛЕЙ МИКРОМЕТРИЧЕСКИМ ИНСТРУМЕНТОМ Цель работы Изучить устройство, принцип измерения и метрологические характеристики микрометрических инструментов. Измерить деталь гладким микромером и дать заключение о годности детали. МИКРОМЕТРИЧЕСКИЕ ИНСТРУМЕНТЫ Микрометрические инструменты являются широко распространенными средствами измерений наружных и внутренних размеров, глубин пазов и отверстий. Принцип действия этих инструментов основан на применении пары винт-гайка. Точный микрометрический винт вращается в неподвижной микрогайке. От этого узла и получили название эти инструменты. В соответствии с ГОСТ 6507-78 выпускаются следующие типы микрометров: МК – гладкие для измерения наружных размеров; МЛ – листовые с циферблатом для измерения толщины листов и лент; МТ – трубные для измерения толщины стенок труб; МЗ – зубомерные для измерения длины общей нормали зубчатых колес; МВМ, МВТ, МВП – микрометры со вставками для измерения различных резьб и деталей из мягких материалов; МР, МРИ – микрометры рычажные; МВ, МГ, МН, МН2 – микрометры настольные. Кроме перечисленных типов микрометров выпускаются микрометрические нутромеры (ГОСТ 10-75 и ГОСТ 17215-71) и микрометрические глубиномеры (ГОСТ 7470-78 и ГОСТ 15985-70). Практически все выпускаемые микрометры имеют цену деления 0,01 мм. Исключение составляют микрометры рычажные МР, МР3 и МРИ, имеющие цену деления 0,002 мм. Диапазоны измерений гладких микрометров зависят от размеров скобы и составляют: 0-25, 25-50, …, 275-300, 300-400, 400-500, 500-600 мм. На рис.19,а,б показаны конструкция и схема гладкого микрометра. В отверстиях скобы 1 запрессованы с одной стороны неподвижная измерительная пятка 2, а с другой - стебель 5 с отверстием, которое является направляющей микрометрического винта 4. Микрометрический винт 4 ввинчивается в микрогайку 7, имеющую разрезы и наружную резьбу. На эту резьбу навинчивают специальную регулировочную гайку 8, которая сжимает микрогайку 7 до полного выбора зазора в соединении «микровинт-микрогайка». Это устройство обеспечивает точное осевое перемещение винта относительно микрогайки в зависимости от угла его поворота. За один оборот торец винта перемещается в осевом направлении на расстояние, равное шагу резьбы, т. е. на 0,5 мм. На микрометрический винт надевается барабан 6, закрепляемый установочным колпачком-гайкой 9. В колпачке-гайке смонтирован специальный предохранительный механизм 12, соединяющий колпачок-гайку 9 и трещотку 10, за нее и необходимо вращать барабан 6 при измерениях. Предохранительный механизм-трещотка, состоящий из храпового колеса, зуба и пружины, в случае превышения усилия между губками 500-900 он отсоединяет трещотку 10 от установочного колпачка 9 и барабана 6, и она начинает проворачиваться с характерным пощелкиванием. При этом микрометрический винт 4 не вращается. Для закрепления винта 4 в требуемом положении микрометр снабжен стопорным винтом 11.  На стебле 5 микрометра нанесена шкала 14 с делениями через 0,5 мм. Для удобства отсчета четные штрихи нанесены выше, а нечетные - ниже сплошной продольной линии 13, которая используется для отсчета углов поворота барабана. На коническом конце барабана нанесена круговая шкала 15, имеющая 50 делений. Если учесть, что за один оборот барабана с пятьюдесятью делениями торец винта и срез барабана перемещают на 0,5 мм, то поворот барабана на одно деление вызовет перемещение торца винта, равное 0,01 мм, т.е. цена деления на барабане 0,01 мм. При снятии отсчета пользуются шкалами на стебле и барабане. Срез барабана является указателем продольной шкалы и регистрирует показания с точностью 0,5 мм. К этим показаниям прибавляют отсчет по шкале барабана (рис.19,в). Перед измерением следует проверить правильность установки на нуль. Для этого необходимо за трещотку вращать микровинт до соприкосновения измерительных поверхностей пятки и винта или соприкосновения этих поверхностей с установочной мерой 3 (рис.19,а). Вращение за трещотку 10 продолжают до характерного пощелкивания. Правильной считается установка, при которой торец барабана совпадает с крайним левым штрихом шкалы на стебле и нулевой штрих круговой шкалы барабана совпадает с продольной линией на стебле. В случае их несовпадения необходимо закрепить микровинт стопором 11, отвернуть на пол-оборота установочный колпачок-гайку 9, повернуть барабан в положение, соответствующее нулевому, закрепить его колпачком-гайкой, освободить микровинт. После этого следует еще раз проверить правильность «установки на нуль». К микрометрическим инструментам относятся также микрометрический глубиномер и микрометрический нутромер. Микрометрический глубиномер (рис.21,а) состоит из микрометрической головки 1, запрессованной в отверстие основания 2. Торец микровинта этой головки имеет отверстие, куда вставляют разрезными пружинящими концами сменные стержни 3 со сферической измерительной поверхностью. Сменные стержни имеют четыре размера: 25; 50; 75 и 100 мм. Размеры между торцами стержней выдержаны очень точно. Измерительными поверхностями в этих приборах являются наружный конец сменного стержня3 и нижняя опорная поверхность основания 2. При снятии отсчета необходимо помнить, что основная шкала, расположенная на стебле, имеет обратный отсчет (от 25 мм до 0).  Для настройки глубиномера опорную поверхность основания прижимают к торцу специальной установочной меры (рис.21,б), которую ставят на поверочную плиту. Микровинт со вставкой с помощью трещотки доводят до контакта с плитой, фиксируют его стопором и далее проделывают те же операции, что и при настройке на нуль микрометра. Измерение глубины отверстий, уступов, выточек и т.д. выполняют следующим образом. Опорную поверхность основания микрометрического глубиномера устанавливают на базовую поверхность детали, относительно которой измеряется размер. Одной рукой прижимают основание к детали, а другой вращают за трещотку барабан микрометрической головки до касания стержня с измеряемой поверхностью и пощелкивания трещотки. Затем фиксируют стопором микровинт и снимают отсчет со шкал головки. Микрометрические глубиномеры имеют пределы измерений от 0 до 150 мм и цену деления 0,01 мм. Микрометрические нутромеры предназначены для измерения внутренних размеров изделий в диапазоне от 50 до 6000 мм. Они состоят из микрометрической головки (рис.22,а), сменных удлинителей (рис.22,б) и измерительного наконечника (рис.22,в).  Микрометрическая головка нутромера несколько отличается от головки микрометра и глубиномера и не имеет трещотки. В стебель 6 микрометрической головки с одной стороны запрессован измерительный наконечник 7, а с другой ввинчен микровинт 5, который соединен с барабаном 4 гайкой 2 и контргайкой 1. Наружу выступает измерительный наконечник микровинта 5. Зазор в соединении винт-гайка выбирается с помощью регулировочной гайки 3, навинчиваемой на разрезную микрогайку с наружной конической резьбой. Установленный размер фиксируется стопорным винтом9. Для расширения пределов измерения в резьбовое отверстие муфты 8 ввинчиваются удлинители (рис.22,б) и измерительный наконечник (рис.22,в). Удлинитель представляет собой стержень со сферическими измерительными поверхностями, имеющий точный размер в осевом направлении. Стержень не выступает за пределы корпуса, на обоих концах которого нарезана резьба. Пружина, расположенная внутри корпуса, создает силовое замыкание стержней между собой при свинчивании удлинителя с микрометрической головкой. На свободный конец удлинителя может быть навинчен другой удлинитель и т. д. до получения нутромера с требуемым пределом измерения. В последний удлинитель ввинчивается измерительный наконечник. В процессе измерения с деталью соприкасаются измерительный наконечник микровинта и измерительный наконечник удлинителя. При использовании нутромера с несколькими удлинителями необходимо помнить, что удлинители следует соединять в порядке убывания их размеров и микрометрическую головку соединить с самым длинным из них. Микрометрический нутромер в сборе с измерительным наконечником устанавливают на нуль по установочной мере-скобе размером 75 мм (рис.3,г). В случае неудовлетворительной настройки нуля ослабляют на пол-оборота контргайку 1, поворачивают барабан до совпадения нулевой риски с продольной линией стебля, затягивают контргайку 1 и отпускают винт 9. Затем проверяют правильность установки. После настройки нутромера на нуль его свинчивают с удлинителями для получения требуемого размера и приступают к измерениям. Измерения внутренних размеров нутромером осуществляют следующим образом. Вводят инструмент в пространство между измерительными поверхностями (например, в отверстие). Устанавливают один измерительный наконечник нутромера на поверхность и вращают барабан головки до касания второго измерительного наконечника противоположной поверхности. В процессе измерения необходимо не только вращать барабан, но еще и покачивать собранный нутромер, измеряя диаметр в плоскости, перпендикулярной к оси отверстия и в плоскости осевого сечения. Наибольший размер в первом положении и наименьший размер во втором положении должны совпадать. Содержание отчета Цель работы. Конструкция и метрологические характеристики гладкого микрометра. Как читаются показания микрометра при измерениях? Эскиз детали с действительными размерами. Оценка годности деталей. Контрольные вопросы Виды микрометрических инструментов. Устройство микрометров. Как снимать показания микрометра? Настройка микрометра на нуль. Для чего служит трещотка? Устройство микрометрического глубиномера. Устройство микрометрического нутромера. Литература Марков Н.Н., Ганевский Г.М. Конструкция, расчет и эксплуатация контрольно-измерительных инструментов и приборов. –М.: Машиностроение, 1993. Белкин И.М. Средства линейно-угловых измерений. Справочник. –М.: Машиностроение, 1987. Васильев А.С. Основы метрологии и технические измерения. –М.:Машиностроение, 1980. |