РД. РД 08.00-29.13.00-КТН-012-1-05. Приложение н (обязательное) Методика проведения аэ контроля Н. 1 Общие положения

Скачать 0.75 Mb. Скачать 0.75 Mb.

|

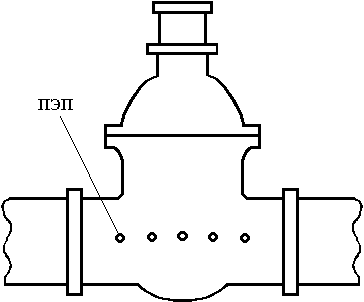

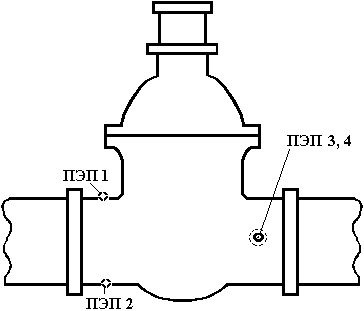

Приложение Н (обязательное) Методика проведения АЭ контроля Н.1 Общие положения Н.1.1 Контроль технического состояния корпусов арматуры осуществляется согласно ПБ 03-593-03 «Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов». При проведении акустико-эмиссионного контроля при эксплуатации арматуры, арматура нагружается внутренним давлением не более допустимого рабочего давления нефтепровода (Рдоп). Метод акустической эмиссии (АЭ) основан на регистрации и анализе акустических волн, возникающих в процессе пластической деформации и разрушения (роста трещин) в контролируемых объектах, нагружаемых внутренним давлением. Это позволяет формировать адекватную систему классификации дефектов и критерии оценки состояния арматуры, основанные на реальном влиянии дефекта на состояние арматуры. Метод АЭ обеспечивает обнаружение и регистрацию развивающихся дефектов, позволяет классифицировать дефекты не по размерам, а по степени их опасности. Метод АЭ обладает весьма высокой чувствительностью к растущим дефектам, позволяет выявлять в рабочих условиях приращение трещины порядка долей миллиметра. Предельная чувствительность акустико-эмиссионной аппаратуры по теоретическим оценкам составляет порядка 10-6 мм2, что соответствует выявлению скачка трещины протяженностью 1 мкм на величину 1 мкм. Свойство интегральности метода АЭ обеспечивает контроль арматуры с использованием одного или нескольких преобразователей АЭ, неподвижно установленных на поверхности изделия. Н.1.2 Для регистрации сигналов АЭ при освидетельствовании арматуры применяется многоканальная система типа позволяющая определять координаты источников АЭ и характеристики АЭ с одновременной регистрацией параметров нагружения (давления, деформации, температуры и т.д.). Многоканальная акустико-эмиссионная система (аппаратура) включает: - преобразователи акустической эмиссии (ПАЭ); - комплект предварительных усилителей; - кабельные линии; - блоки предварительной обработки и преобразования сигналов акустической эмиссии; - ЭВМ с необходимым программным обеспечением; - средства отображения информации; - блоки калибровки системы. АЭ система обеспечивает как оперативную обработку и отображение информации в режиме реального времени, так и обработку, отображение и вывод на периферийные устройства для документирования накопленных в течение испытания данных. При испытании фиксируются: - номера групп преобразователей акустической эмиссии, зарегистрировавших импульс АЭ, либо номер ПАЭ (преобразователей акустической эмиссии); - координаты зарегистрированного импульса АЭ (в режиме зонного контроля это не требуется); - амплитуда импульса АЭ, амплитудное распределение акустико-эмиссионного процесса; - энергия импульсов акустической эмиссии, либо измеренная площадь под огибающей сигнала, либо другой энергетический параметр; - число выбросов (превышений сигналов уровня дискриминации); - параметры нагрузки (давление), при которых зарегистрирован импульс АЭ; - время регистрации импульса; - значение разницы времени прихода (РВП) сигналов. Акустико-эмиссионные системы должны отвечать следующим техническим требованиям: - рабочий частотный диапазон – от 50 кГц до 500 кГц; - неравномерность амплитудно-частотной характеристики в пределах частотного диапазона не более 3 дБ; - ослабление сигнала за пределами рабочего диапазона при расстройке на октаву относительно граничных частот не менее 30 дБ; - эффективное значение напряжения собственных шумов усилительного тракта не более 5 мкВ; - коэффициент усиления предварительного усилителя 20-60 дБ; - коэффициент усиления основного усилителя 0-40 дБ со ступенчатой регулировкой; - амплитудный динамический диапазон предварительного усилителя не менее 70 дБ, динамический диапазон измерения амплитуды сигналов АЭ не менее 60 дБ. АЭ система должна обеспечивать возможность выравнивания чувствительности по измерительным каналам не хуже чем 3 дБ и отбраковку ложных событий, реализованных как на аппаратурном, так и на программном уровнях. Системная часть программы должна обеспечивать удобства общения оператора с ЭВМ, ввод, задание и изменение параметров в диалоговом режиме обработки. Н.2 Порядок выполнения контроля АЭ методом Н.2.1 Установка преобразователей акустической эмиссии. Поверхность арматуры в местах установки ПАЭ зачищают до металлического блеска и чистоты поверхности не хуже Rz = 40. В качестве контактной среды можно использовать технический вазелин, солидол, литол, ЦИАТИМ и др. Преобразователи крепят к корпусу арматуры с помощью магнитных держателей, поставляемых в комплекте АЭ аппаратуры. Необходимо предусмотреть также крепление предусилителя и сигнального кабеля, чтобы исключить потерю акустического контакта. В связи с большой номенклатурой контролируемой арматуры (диаметры условных проходов DN от 300 до 1200 мм) и значительным различием в конструкции в данной методике предложен способ «зонной» локации источников АЭ. Смысл «зонной» локации заключается в том, что для события определяется ПАЭ, на который волна напряжения приходит быстрее. Событие для «зонной» локации представлено параметрами АЭ сигнала именно в этом канале. Таким образом, событие, зарегистрированное в нескольких каналах, фиксируется, как бы только в одном канале, в том, на ПАЭ которого сигнал приходит первым. С целью выбора местоположения ПАЭ на арматуре производят измерение затухания и скорости распространения АЭ волны. Измерение затухания и скорости распространения АЭ волны производят на заполненной водой (при капитальном ремонте) или нефтью (при эксплуатации) арматуре. При измерении затухания выбирают представительную часть объекта без патрубков, проходов и т.д. (Рис.Н.1), устанавливают измерительный ПАЭ и перемещают имитатор АЭ через (0,2-0,3) м, при этом подбирают коэффициент усиления основного усилителя и порог дискриминации таким образом, чтобы была заметна разница между соседними измеренными значениями амплитуд.  Рис. Н.1 В качестве имитатора используют излом стержня карандаша (имитатор Су-Нильсена) диаметром 0,3-0,5 мм твердостью 2Н (2Т) с углом наклона стержня примерно 30° к поверхности, стержень выдвигают на 2,5 мм или пьезоэлектрический преобразователь, возбуждаемый от генератора импульсов. Расстояние между ПАЭ при использовании "зонной" локации задают таким образом, чтобы сигнал от имитатора АЭ регистрировался в любом месте контролируемой зоны хотя бы одним ПАЭ и имел амплитуду не меньше заданной. Как правило, разница амплитуд имитатора АЭ при расположении его вблизи ПАЭ и на краю зоны не должна превышать 20 dB. Измерение скорости звука, используемое для расчета координат источников АЭ, проводят следующим образом. Имитатор АЭ располагают вне группы ПАЭ на линии, соединяющей два ПАЭ на расстоянии 10-20 см от одного из них. Проводя измерения (не менее 5-10 раз), определяют среднее время распространения. По нему и известному расстоянию между ПАЭ вычисляют скорость распространения сигналов АЭ. При обнаружении активного источника АЭ и определении зоны излучения, можно разбить данную зону на элементарные поверхности и используя плоскостную локацию более точно определить его местоположение. В случае многоканальной локации расстояние между ПАЭ выбирают таким образом, чтобы сигнал от имитатора АЭ, расположенного в любом месте контролируемой зоны, обнаруживался тем минимальным количеством ПАЭ, которое требуется для расчета координат. Рекомендуемая схема установки ПАЭ при зонной локации источников АЭ приведена на Рис. Н.2.  Рис.Н.2. Н.2.2 Проверка работоспособности акустико-эмиссионной системы и калибровка каналов. Проверку работоспособности АЭ-системы проводят перед и после испытаний путем возбуждения акустического сигнала имитатором АЭ, расположенным на определенном расстоянии от каждого ПАЭ. Отклонение зарегистрированной амплитуды сигнала АЭ не должно превышать 3 дБ от средней величины для всех каналов. В случае превышения указанного значения необходимо устранить причину, в противном случае, провести повторный контроль. Коэффициент усиления каналов и порог амплитудной дискриминации выбирают с учетом ожидаемого диапазона амплитуд сигналов АЭ. При этом следят, чтобы обеспечивалась неискаженная передача сигналов АЭ и частота выбросов некоррелированных помех в канале не превышала в среднем одного в сто секунд. Проверяются значения параметров: порога, энергии, амплитуды и др. Н.2.3 Проведение диагностирования Диагностирование арматуры осуществляется путем нагружения его давлением. Нагружения подразделяются на предварительные и рабочие. Предварительные нагружения проводятся для: - проверки работоспособности измерительного комплекса; - опрессовки подвижных и неподвижных соединений арматуры; - уточнения уровня шумов и корректировки порога дискриминации; - выявления микроутечек и источников излучения, связанных с трением примыкающих к арматуре металлических конструкционных элементов. Все протечки в арматуре и системе нагружения, а также другие факторы, создающие акустические помехи, должны быть исключены. Нагружение арматуры и участка нефтепровода при эксплуатации. Предварительные нагружения проводятся при циклическом нагружении арматуры давлением в диапазоне от 0 до 0,25 Рдоп (Рдоп - допустимое рабочее давление нефтепровода). Число циклов нагружения должно быть не менее двух. После проведения предварительных нагружений приступают к рабочим нагружениям. Рабочие нагружения проводятся ступенями, с выдержкой давления на уровнях 0,5 Рдоп., 0,9 Рдоп. и 1,0 Рдоп. Время выдержки на промежуточных ступенях должно составлять не менее 10 мин. Рабочие нагружения с давлением 1,0 Рдоп. должны содержать не менее чем два цикла нагружения (рисунок Н.3). Нагружение арматуры должно проводиться плавно со скоростью, при которой не возникают интенсивные помехи (гидродинамические турбулентные явления при высокой скорости нагружения). Для уменьшения уровня помех во время проведения контроля должны быть приостановлены все посторонние работы. Должно быть исключено передвижение автотранспорта, проведение сварочных и монтажных работ, работа подъемно-транспортных механизмов, расположенных рядом.  Рисунок Н.3 График нагружения арматуры Нагружение арматуры при капитальном ремонте. Предварительные нагружения проводятся при циклическом нагружении арматуры давлением в диапазоне от 0 до 0,25 Рраб. Число циклов нагружения должно быть не менее двух. После проведения предварительных нагружений приступают к рабочим нагружениям. Рабочие нагружения проводятся ступенями, с выдержкой давления на уровнях 0,5 Рраб., 1,0·Рраб. и 1,1 Рраб. Время выдержки на промежуточных ступенях должно составлять не менее 10 мин. Рабочие нагружения с давлением 1,1 Рраб. должны содержать не менее чем два цикла нагружения (рисунок Н.4). Нагружение арматуры должно проводиться плавно со скоростью, при которой не возникают интенсивные помехи (гидродинамические турбулентные явления при высокой скорости нагружения).  Рисунок Н.4 График нагружения арматуры В процессе испытаний по требованию специалистов по АЭ диагностике допускаются незапланированные остановки нагружения с выдержкой давления на достигнутом уровне для анализа ситуации, проверки чувствительности усилительных трактов аппаратуры с обязательной регистрацией момента и значения регистрируемых сигналов, изменения графика нагружения, и, при необходимости, проведения немедленного сброса давления. В процессе диагностирования арматуры рекомендуется непрерывно наблюдать на экране монитора обзорную картину АЭ излучения испытуемой арматуры. Испытания прекращаются досрочно, если регистрируемый источник АЭ достигнет сигнала, соответствующего классу IV (катастрофически активный источник). В этом случае арматура должна быть немедленно разгружена, выяснен источник АЭ и оценена безопасность продолжения диагностирования и эксплуатации арматуры. Быстрое нарастание суммарного счета, амплитуды импульсов, энергии импульсов может служить показателем ускоренного роста трещины, приводящей к разрушению. Н.3 Накопление, обработка, анализ и оценка результатов контроля Н.3.1 В процессе контроля проводят накопление данных и первичную обработку результатов испытаний непосредственно в ходе их проведения на основе анализа изменения параметров АЭ в зависимости от изменения параметров нагружения. Обработка и анализ данных определяются системой классификации источников АЭ и критериями оценки результатов контроля. Оценку источников проводят в зависимости от режимов нагружения. Для этого подготавливают всю необходимую исходную информацию с целью выбора того или иного критерия. Обработку данных следует проводить на ЭВМ, входящей в систему АЭ контроля, которая должна иметь программу, позволяющую выделять всю необходимую информацию. Программа обработки АЭ информации должна определять местоположение источников АЭ и отображать их положение на карте локации (а в процессе контроля – на дисплее). На карте локации выделяют зоны повышенной концентрации (кластеры) индикаций АЭ, определяют местоположение полученных зон на арматуре с целью отделения возможных источников механических шумов, не связанных с развивающимися дефектами, от источников АЭ. Информация о зонах концентрации индикаций АЭ регистрируется и обрабатывается с использованием заложенных программ для построения графиков в каждой выделенной зоне и проведения классификации источников АЭ. Выявленные и идентифицированные источники АЭ классифицируются с использованием амплитудного, интегрального или другого вида критерия по четырем классам: источник I класса - пассивный источник; источник II класса - активный источник; источник III класса - критически активный источник; источник IV класса - катастрофически активный источник. Н.3.2 Оценку технического состояния арматуры по амплитудному критерию выполняют в следующей последовательности. Вычисляют среднюю амплитуду Аср не менее трех импульсов с индивидуальной амплитудой Ас для каждого источника АЭ за выбранный интервал наблюдения. Амплитуда корректируется с учетом затухания АЭ-сигналов при их распространении в материале. В предварительных экспериментах определяют граничное значение допустимой амплитуды Аt At = B1 · Uпор + B2 · Ac, (Н.1) где Uпор - значение порога амплитудной дискриминации; Ac - величина превышения порога сигналом, соответствующим росту трещины в материале; В1 и В2 - коэффициенты, определяемые из эксперимента. Значения этих коэффициентов находятся в пределах от 0 до 1. Классификацию источников осуществляют следующим образом: источник I класса - источник, для которого не проводилось вычисление средней амплитуды импульсов (получено менее трех импульсов за интервал наблюдения); источник II класса - источник, для которого выполняется неравенство: Aср At; источник III класса - источник, для которого выполняется неравенство: Aср At. источник IV класса - источник, включающий не менее трех зарегистрированных импульсов, для которого выполняется неравенство: Аср At. Конкретные значения At, В1 и В2 зависят от материала контролируемого объекта и определяются в предварительных экспериментах. Н.3.3 Оценку технического состояния арматуры по интегральному критерию производят таким образом. Для каждой зоны вычисляют активность F источников АЭ-сигналов по выражению: где Nk число событий в k-ом интервале оценки параметров; Nk+1 число событий в k+1-ом интервале оценки параметров; k номер интервала оценки параметров. Интервал наблюдения разделяется на k интервалов оценки параметров. Производят оценку: F 1, F = 1, F 1. Вычисляют относительную силу Jk источника АЭ на каждом интервале регистрации: где Ak средняя амплитуда источника за интервал k; AК средняя амплитуда всех источников АЭ по всему объекту за исключением анализируемого за интервал k; W коэффициент, определяемый в предварительных экспериментах. Далее производят оценку источника АЭ, используя матрицу

При получении различных результатов при оценке технического состояния арматуры по разным критериям в качестве окончательного выбирается более высокий класс оценки. По результатам АЭ контроля арматуры выделяются зоны, в которых обнаружены источники АЭ II, III, IV классов. Эти зоны должны быть продиагностированы ультразвуковым, капиллярным или магнитопорошковым, методом неразрушающего контроля. |