Нефтепромысловое оборудование. НПО. Применение насосов при разработке нефтегазовых месторождений. Классификация насосов

Скачать 164.63 Kb. Скачать 164.63 Kb.

|

|

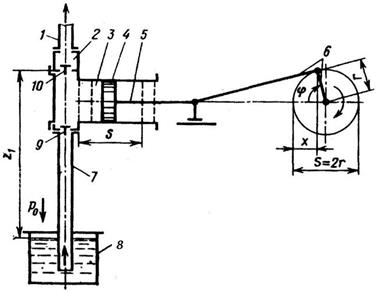

Применение насосов при разработке нефтегазовых месторождений. Классификация насосов. Добывать нефть начали примерно 7000 лет назад. Первые нефтяные промыслы были открыты археологами по берегам Нила и Евфрат и датированы примерно 5000-ым годом до нашей эры. Уже тогда ее применяли в качестве топлива, а ее производные для строительства дорог и бальзамирования усопших. В современной истории первые упоминания о нефти можно встретить во времена Бориса Годунова, и называлась тогда нефть «густа», т.е. горючая вода. Но, до второй половины 19-го века ее добывали только в глубоких колодцах. Когда же доказали, что из нефти можно делать керосин для освещения, стали разрабатываться методы бурения шахт, используя для добычи нефти насосы. Среди современных способов добычи и переработки нефти можно выделить несколько основных видов насосов для перекачки нефтепродуктов: Эрлифт. Это струйные электронасосы для добычи нефти, которые выглядят как вертикальные трубы, нижним концом погруженные в жидкость. В нижнюю часть трубы под давлением подается воздух, образуется пена, которая начинает подниматься на поверхность за счет разницы давлений между пеной и нефтью. Достоинство эрлифта: неограниченный источник воздуха, для накачки в трубу. Недостаток: слишком маленький КПД. Газлифт. В отличие от эрлифта, в газлифт закачивают не воздух, а газ, поэтому, это так называемый самовсасывающий газовый насос. Дальнейший принцип действия тот же: по трубе газ накачивается в башмак, смешивается с нефтью, и поднимается вверх на разнице образованного давления. Достоинство газлифта: гораздо больший по сравнению с эрлифтом КПД. Недостаток: обязательные установки для подогрева нагнетаемого газа (ППГ-1), чтобы избежать проблем и избыточным гидратообразованием. УЭЦН. Центробежные нефтяные насосы промышленности по своей конструкции практически ничем не отличаются от обычной центробежной техники. Откачка нефти и откачка воды происходят по одинаковым принципам. Погружные нефтяные центробежные насосы – это так называемые ПЦЭН, которые представляют из себя многоступенчатую (до 120 ступеней в 1-ом блоке) технику, с двигателями специальной погружной модификации. Погружной насос для нефтепродуктов можно достраивать до 400 ступеней. Глубинные нефтяные насосы для нефтепродуктов состоят из: -центробежного аппарата; -узла гидрозащиты; -погружного электродвигателя; -компенсатора. Вариация УПЦЭН – это установки с меньшим количеством металлических деталей, по сравнению с ПЦЭН, но с большей производительностью. УПЦЭН может перекачивать до 114 тонн в сутки. Маркировка условных обозначений аппаратов УЭЦН М(К)/5А/250/1000 означает, что это: -установка, на которой стоит центробежный электронасос; -модульный; -коррозийно-стойкий; -5А – это характеристика поперечных габаритов обсадной колонны; -нефтяной насос справляется с подачей 250 кубических метров в сутки; -и напором в 1000 метров. УЭВН. Винтовые насосы для добычи нефти бывают двух видов: ЭВН и ВНО. ЭВН входит в состав установки, которая состоит из станции управления и трансформатора, которые располагаются на поверхности. Добывающий скважинный погружной аппарат, оснащенный асинхронным маслонаполненным двигателем, может добывать пластовую жидкость повышенной вязкости. Устройство УЭВНВНО входит в состав установки которая состоит из станции управления и электрического привода. В нефтяной промышленности его используют для труб, у которых внутренний диаметр не менее 121,7 мм. Главной особенностью винтовых нефтяных насосов является так называемый червячный винт. Винт вращается в резиновой обойме, полости заполняются жидкостью, и она проходит вверх вдоль оси винта. Причем, второй отличительной особенностью этих установок стало вдвое сниженное количество оборотов вращения двигателя (в сравнении с ПЦЭН). ШСН. Штанговые насосы для нефтегазовой промышленности – это комплексы из наземных и подземных установок. Подземное оборудование – это сам штанговый напорный аппарат с неподвижным всасывающим клапаном в нижнем торце цилиндра и подвижным клапаном для нагнетания в верху плунжерного поршня, трубопроводы, штанга и защитные якоря или хвостовики. Наземная аппаратура этого комплекса – это так называемый станок-качалка. Качалка состоит из закрепленных на одной раме в бетонном фундаменте, пирамиды, редуктора и электродвигателя. На пирамиде закреплен балансир, который качается на поперечнике, соединен с кривошипом и размещен по обе стороны от редуктора. Балансир и кривошип удерживаются в нужном положении тормозным аппаратом, а вся установка уравновешивается противовесами. Есть разные модели качалок – одноплечие и двуплечие. Разделение происходит по типу установленного на них балансира. Глубина, которую способны освоить качалки – от 30-ти метров до 3, а иногда и 5 км. Магистральные насосы для перекачки нефти. Нефтеперерабатывающий промышленный комплекс включает в себя не только добычу и переработку, но и транспортировку нефтепродуктов. При этом перекачиваемый продукт может быть разной степени вязкости и температуры. Магистральная гидравлическая техника должна обеспечивать производство высокими показателями стабильной работы и надежности, давать хорошие напоры и быть максимально экономичной. Поршневые насосы. Конструкция. Эксплуатация. Поршневые насосы находят применение как в гидроприводах (преимущественно плунжерные насосы), так и во многих других технологических системах разных отраслей производства. Наиболее распространены поршневые кривошипные насосы, в которых передача движения от входного звена к поршням осуществляется с помощью кривошипно-шатунного механизма. Широко применяются поршневые насосы в нефтяной промышленности для транспортировки нефти из промыслов на нефтеперерабатывающие заводы, а также в технологических схемах этих заводов для перекачивания холодных и горячих нефтепродуктов. Поршневые кривошипные насосы используются в системах водоподготовки тепловых электростанций для дозирования и подачи реагентов в котельную воду. В качестве насосов-дозаторов поршневые насосы широко используются в химической промышленности для дозирования нейтральных и агрессивных жидкостей, эмульсий и суспензий. Кривошипные поршневые насосы используются при обработке металлов давлением (штамповании, прессовании) в металлургии, при переработке пластических масс, для осушения трюмов водного транспорта и др. Нашли широкое использование кривошипно-шатунные насосы с линейным размещением плунжеров в составе гидроприводов горных машин, в частности – гидроприводов механизированных крепей угольных шахт. Они являются основой насосных станций СНД 300/40 и СНТ 100/32 с максимальными давлениями соответственно 40 и 32 МПа, в которых в качестве рабочих жидкостей используются водомасляные эмульсии и действительные водные растворы. Отечественной промышленностью выпускается также насосный агрегат УНГ.200 с максимальным давлением 32 МПа для нагнетания воды в углепородные массивы. У поршневого насоса подача осуществляется при помощи вытеснителя (поршня или плунжера), совершающего возвратно-поступательное движение в цилиндре. Простейший поршневой насос показан на рис. 1. В цилиндре 3 помещен поршень 4, плотно прилегающий своей боковой поверхностью к стенке цилиндра. Поршень получает движение от двигателя (не показан) при помощи кривошипно-шатунного механизма 6 и штока 5. К цилиндру прикреплена (или отлита заодно с ним) клапанная коробка 2, в которой размещены всасывающий 9 и напорный (нагнетательный) 10 клапаны. К клапанной коробке присоединены всасывающая 7 и напорная 1 трубы. Насос забирает жидкость из резервуара 8. Через

Клапаны насоса самодействующие и пропускают жидкость только в одном направлении – снизу-вверх. Пространство, заключенное между поршнем и клапанами, называется рабочей камерой насоса. Расстояние между крайними положениями поршня называется его ходом (

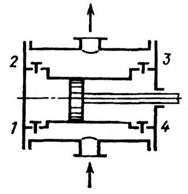

где Во время работы насоса поршень передвигается внутри цилиндра возвратно-поступательно на длину хода. Крайнее левое и крайнее правое положения поршня называют соответственно левой и правой мертвыми точками. У вертикальных насосов крайнее нижнее и крайнее верхнее положения поршня называют нижней и верхней мертвыми точками. При движении поршня из крайнего левого положения вправо объем рабочей камеры увеличивается, и давление в ней понижается. Так как клапаны насоса самодействующие, то всасывающий клапан 9 откроется и жидкость по всасывающей трубе 7 под действием внешнего давления У насоса, изображенного на рис. 1, жидкость вытесняется при движении поршня только в одну сторону. Такие насосы называются насосами одностороннего (простого) действия. Если жидкость вытесняется при движении поршня в обе стороны, то такие насосы называются насосами двустороннего (двойного) действия (рис. 2).

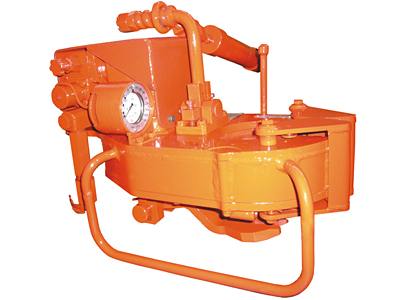

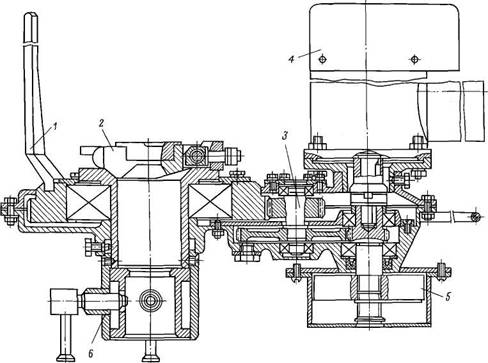

Всасывание и нагнетание у данного насоса совершаются при каждом ходе поршня. При ходе поршня влево всасывающий 4 и напорный 2 клапаны открыты. Через клапан 4 происходит всасывание жидкости в рабочую камеру, а через клапан 2 – вытеснение жидкости в напорную трубу. В это время клапаны 1 и 3 закрыты. При обратном ходе поршня через клапан 1 жидкость поступает в рабочую камеру, а через клапан 3 производится подача жидкости в напорную трубу, клапаны 4 и 2 закрыты. Оборудование для ТРС. Классификация технических средств для ТРС. Текущий ремонт скважин (ТРС) – это комплекс работ по проверке, частичной или полной замене подземного оборудования, очистке его, стенок скважины и забоя от различных отложений (песка, парафина, солей, продуктов коррозии), а также по осуществлению в скважине геолого-технических и других мероприятий по восстановлению и повышению добывающей способности скважины. Текущий ремонт включает: - предупредительный ремонт; - вынужденный ремонт; - технологический ремонт. Предупредительный ремонт включает работы: - смену насоса или клапанов; - чистку пробок; - депарафинизацию труб и штанг; - устранение утечек в НКТ. Вынужденный ремонт включает: - ликвидацию обрыва или отвинчивания штанг; - повторный ремонт. Технологические работы: - смена насоса на другой диаметр; - смена НКТ и штанг на другой диаметр; - изменение глубины подвески насоса; - замена якоря, фильтра и т.п. Классификация оборудования для ТРС Оборудование для ТРС включает: 1. Спускоподъемное оборудование: 1.1 Подъемники и агрегаты (подъемники, стационарные вышки, передвижные мачты); 1.2 Агрегаты спускоподъемные; 1.3 Агрегаты для спуско-подъема труб под давлением; 1.4 Агрегаты для внутрискважинных работ 2. Инструмент для СПО: 2.1 Элеваторы трубные и штанговые; 2.2 Спайдеры; 2.3 Ключи трубные и штанговые. 3. Средства механизации спускоподъемных работ: 3.1 Автоспайдеры; 3.2 Механические ключи трубные и штанговые; 3.3 Механизированные стеллажи; 3.4 Вертикальная расстановка НКТ и подвеска штанг. 4. Технологическое оборудование: 4.1 Промывочные агрегаты; 4.2 Депарафинизационные агрегаты; 4.3 Тартальное оборудование. 5. Транспортное оборудование: 5.1 Транспортные базы колесные; 5.2 Транспортные базы гусеничные; 5.3 Транспортные базы плавучие; 5.4 Транспортные базы рамные. Ключи штанговые (КПШ, КШЭ). Конструкция. Структурно-функциональная схема. Достоинства и недостатки. Ключ подвесной штанговый КПШ-3  Рис. 3 Назначение: Ключ подвесной штанговый КПШ-3 предназначен для механизации процесса свинчивания-развинчивания насосных штанг при освоении и ремонте нефтяных и газовых скважин. Эксплуатация ключа возможна в составе ремонтных агрегатов типа А-50, А-50М, Аз-37, А32/40 и других подобных отечественных и зарубежных агрегатов. Ключ может эксплуатироваться в условиях умеренного и холодного макроклиматических районов. Описание ключа: гидропривод ключа работает от гидросистемы подъемной установки. Комплект шлангов для подключения к гидросистеме подъемной установки поставляется с ключом; крепление ключа производится посредством подвески-компенсатора, обеспечивающей возможность вертикального перемещения ключа; имеется регулируемый гидроклапан ограничения крутящего момента, система визуального контроля крутящего момента. Преимущества ключа: малогабаритный высокомоментный гидромотор; ударопрочная и ударозащищенная конструкция; для подвески используется цепной строп с точной регулировкой высоты подвешивания; дисковый тормоз вместо ленточного; минимальная потребность в обслуживании; наименьшие габариты и масса по сравнению с аналогичными ключами предыдущего поколения. Комплектация ключа: ключ в сборе с челюстедержателем S26 и ключом стопорным S26; комплект сменных частей. Комплект сменных частей предназначен для обеспечения работы изделия со всеми типоразмерами штанг. челюстедержатель S16; челюстедержатель S33; ключ стопорный S16; ключ стопорный S22; ключ стопорный S33. комплект монтажных частей. Комплект монтажных частей предназначен для подключения к гидросистеме агрегата и подвешивания ключа на мачте. рукава РВД; 2 наконечника БРС; канат; строп страховочный; зажимы; строп цепной с ограничителем длины; скоба анкерная лирообразная. комплект запасных частей, инструмента и принадлежностей. Комплект ЗИП, инструмента и принадлежностей предназначен для монтажа изделия и замены быстроизнашиваемых деталей в процессе эксплуатации. съемник челюстедержателя; комплект РТИ (кольца, манжеты, уплотнения). Состав ключа корпус ключа с редуктором в сборе; манометр; гидромотор; гидрораспределитель с встроенным предохранительным клапаном; подвеска; стопорный ключ; челюстедержатель; дисковый тормоз. Технические характеристики

Ключ штанговый элеваторный КШЭ(рис. 4) предназначен для свинчивания и развинчивания резьбовых соединений насосных штанг. Ключ состоит из блока вращателя, блока управления и специального штангового элеватора. Блок вращателя представляет собой редуктор с прямозубыми колесами. К одному концу быстроходного вала редуктора при помощи полумуфты присоединен электродвигатель, на другом конце при помощи шлицев установлен маховик для получения необходимого крутящего момента на водиле при свинчивании и развинчивании насосных штанг. Водило приварено на большом колесе — шестерне. Откидная вилка выполняет роль второго элеватора и служит для удержания колонны штанг на весу. Блок управления электродвигателем состоит из электромагнитного пускателя и поста управления, соединенных кабелем со штепсельными разъемами. В зависимости от размера штанг, с которыми производится работа, в корпус штангового элеватора вставляются соответствующие вкладыши и запорное кольцо, а в откидной вилке устанавливается соответствующая вставка. Перед пуском ключа снимается кожух и устанавливается маховик  Рис. 4. Ключ штанговый элеваторный КШЭ: 1 — водило; 2 — откидная вилка; 3 — редуктор; 4 — электродвигатель; 5 — маховик; 6 — винты крепления определенного диаметра, обеспечивающий необходимую величину крутящего момента для данного соединения штанг. Так, для штанг 16 мм устанавливается маховик диаметром 21 мм, для штанг 19 и 22 мм — диаметром 30 мм, а для штанг 25 мм — оба маховика вместе. |