Применение сварки трением. Применение сварки трением ограничено формой и размерами сечения свариваемых деталей

Скачать 67.96 Kb. Скачать 67.96 Kb.

|

|

Применение сварки трением ограничено формой и размерами сечения свариваемых деталей. При использо вании вращательного движения сварка трением позво ляет получить хорошие результаты лишь в тех случаях, когда одна из деталей представляет собой тело вращения (стержень или трубу), ось которого совпадает с осью вращения, а другая деталь обладает плоской поверх ностью (рис. 10.3).

Возможность использования сварки трением ограни чивается также и размерами сечения свариваемых дета лей в месте их сопряжения. Расчеты показывают, что использовать этот процесс для сварки стержней сплошного сечения диаметром более 200 мм при современном уровне развития техники нецелесообразно. Для сварки таких стержней (сечением более 30 000 мм2) потребовалась бы машина с электродвигателем мощностью порядка 500 кВт, при частоте вращения около 100-150 об/мин и с осевым усилием более 300 тс (294 МП). Сооружение такой машины и ее эксплуатация были бы весьма дорогими. Нижний предел диаметра свариваемых трением деталей – стержни диаметром менее 6 мм. Диапазон площадей сечений дета лей, которые целесообразно сваривать трением, составляет 30-8000 мм2. Расширить возможности применения сварки трением крупных деталей, вращение и в особенно сти быстрое торможение которых в конце процесса сильно затруднено, можно путем вращения вспомогательной детали (третьего тела), зажатой между двумя не вращающимися и подлежащими сварке деталями (рис. 10.4). Эта схема процесса позволяет также сварить две (крайние) детали. На рис. 10.5 показана схема процесса сварки вибро трением, отличительная особенность которого – сооб щение одной из свариваемых деталей возвратно-посту пательного движения в плоскости трения с относительно малыми амплитудами. В этом случае можно сваривать детали с различной формой поперечного сечения.

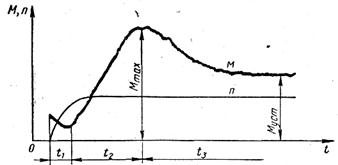

Тепловой режим определяет производительность про цесса, прочность сварного соединения, параметры свароч ного оборудования и т. п. Исследования показали, что при сварке трением максимальное выделение теплоты происходит на перифе рии поверхности трения, на оси вращения выделение теплоты равно нулю. Получены выражения для момента сил трения, дей ствующих на всей поверхности трения: –для мощности тепловыделения –для средней удельной мощности, отнесенной к единице поверхности трения (Вт/мм2) где М – полный момент сил, кгс/мм; N – полная мощ ность, кВт; р – давление, кгс/мм2; п – относительная частота вращения, об/мин; f – коэффициент трения. На рис. 10.6 изображена характерная кривая момента сил М (t) и совмещенная с ней кривая частоты враще ния п (t). Момент сил изменяется в процессе сварки, проходя сначала через минимальное, затем через максимальное значения, устремляясь к некоторому установив шемуся значению в конце процесса. Анализ кривых позволяет получить некоторое представление о явлениях, происходящих на поверхностях трения при сварке. Вначале процесс протекает при незначительных температурах и характеризуется сухим или граничным трением (коэффициент трения при этом f ≈ 0,10÷0,12). Небольшой пик на кривой моментов в самом начале про цесса (f ≈ 0,25) соответствует трению покоя.   Переход от состояния покоя к движению соответствует сначала быстрому, а затем более медленному спаду кривой мо ментов (интервал времени t1). Следующее затем быстрое нарастание этой кривой в интервале времени можно рассматривать как признаки начала перехода от сухого (граничного) трения к чистому. Средняя температура поверхностей трения в начале отрезка времени составляет 100-120 °С (373-393 К). Вследствие обнажения участков чистого металла на поверхностях трения появляется возможность образо вания очагов схватывания. В процессе продолжающегося относительного движения поверхностей эти мостики вслед за их образованием разрушаются. Энергия, затраченная на их деформацию, проявляясь в форме теплоты, способствует повышению температуры поверхности, что, в свою очередь, облегчает образование новых очагов схватыва ния, которые вновь разрушаются. Процесс схватыва ния быстро нарастает. Однако беспредельному росту числа очагов схватывания препятствуют ограниченные размеры поверхности трения. Поэтому с течением вре мени этот процесс, достигнув некоторого уровня, уста навливается. При рассмотрении зависимостей изменения тепловыде ления во времени весь процесс нагрева при сварке тре нием можно условно разделить на три фазы (рис. 10.6): первая (начальная), характеризующаяся преобладанием явлений внешнего (сухого или граничного) трения t1;вторая, начинающаяся с появления очагов схватываний и характеризующаяся процессом бурного их увеличения t2, третья, отличающаяся высокими температурами и тенденцией процесса к установлению – t3. В первой и второй фазах процесса тепловыделение незначительно, основное количество теплоты выделяется в третьей фазе. Количество теплоты, выделенной в первой фазе, 1%, во второй – 12%, в третьей – 87%. Нагрев деталей до состояния повышенной пластичности, необ ходимой для образования прочного сварного соединения, происходит в третьей фазе процесса. Сварное соединение образуется лишь после прекра щения тепловыделения (вращения). В конце процесса сварки проводят проковку – взаимно неподвижные и охлаждающиеся детали подвергают действию внешнего, сжимающего усилия; при этом в ряде случаев величину давления при проковке, по сравнению с давлением при вращении, выбирают более высокой. В процессе образования сварного соединения при температурах ниже температуры плавления большое зна чение имеет и деформация приповерхностных слоев ме талла в макромасштабах. Разрушение окисных пленок, покрывающих контактирующие поверхности, и удаление обломков этих пленок из стыка в грат связано с пласти ческим течением металла в плоскости стыка, т. е. дефор мациями, развивающимися в относительно толстых слоях металла, измеряемыми десятыми долями миллиметра. При сварке трением подводимая извне энергия, необхо димая для сварки, преобразуется в теплоту в процессе и в результате деформирования и разрушения приповерх ностных объемов металла. Деформация смятия в энергетическом балансе про цесса сварки трением играет лишь второстепенную роль; механическая работа, затраченная на чистое смятие ми кровыступов и выдавливание из стыка металла, став шего в результате нагрева пластичным, не превышает 2-3% общей энергии, затраченной на сварку. Доминирую щую роль играет деформация среза микровыступов и разрыва атомных металлических связей, возникающих в результате трения поверхностей. Деформация среза микровыступов помогает сближению поверхностей и умножению числа единичных контактов и этим облегчается образование связей. Микро- и макродеформации следует различать потому, что процессы образования связей между поверхностями присущи субмикрообъемам металла и вовлечения в этот процесс относительно толстого подслоя теоретически не требуется, тепловыделение при сварке трением может (в зависимости от режима процесса) происходит в микро- и макрообъемах металла. Режим процесса определяет характер взаимодействия трущихся поверхностей. При малых скоростях трения в процессе износа поверхностей имеет место глубинное вырывание частиц металла; при больших скоростях глубинное вырывание отсутствует, оно уступает место процессу полирования поверхностей, когда отрываются лишь мельчайшие частицы металла. В первом случае в процессе теплогенерирования участ вуют значительные по толщине (до нескольких десятых долей миллиметра) приповерхностные слои металла; во втором – процесс генерирования теплоты вызывается преимущественным разрушением поверхностных связей и толщина теплогенерирующего слоя при этом минимальна. С увеличением скорости вращения температура поверх ностей трения несколько возрастает, несмотря на заметное уменьшение при этом мощности, расходуемой на сварку (рис. 10.7). Это явление объясняется тем, что при малых скоростях вращения в процесс генерирования теплоты оказываются вовлеченными значительно большие объемы металла, а следовательно, увеличиваются расходы энергии и мощности. Относительно толстый слой металла легко выдавливается и уносит с собой из стыка в грат значительную часть теплоты. В результате температура на поверхностях трения, к которым в процессе деформи рования подходит более холодный металл, оказывается ниже, чем при повышенных скоростях вращения.   Пластическое деформирова ние металла при сварке тре нием является необходимым условием образования качест венного соединения. Мерой пластической деформации при нята величина сближения в осе вом направлении свариваемых деталей – осадка. Параметры режима сварки трением (частота вращения, давление и др.) зависят от свойств свариваемого металла и конфи гурации изделия. Накоплен большой экспериментальный материал по сварке трением различных металлов. При свар ке низкоуглеродистой стали скорость вращения назначается из условия окружной скорости на поверхности детали, равной 1 м/с; давление в начале сварки при нагреве 4 кгс/мм2 (392 × 105 Н/м2); давление при проковке 8-10 кгс/мм2 (784 × 105 ÷ 980,6 × 105 Н/м2). Детали перед сваркой следует очищать от жира и загрязнений, например, протиркой их торцовых поверхностей чистой тряпкой; в большинстве случаев этого вполне достаточно, и лишь иногда приходится прибегать к обезжириванию этих поверхностей химическими средст вами. Тонкие окисные пленки на соединяемых поверхностях при сварке деталей из одноименных металлов почти не влияют на течение процесса нагрева: они быстро разру шаются при трении и их обломки выносятся из стыка вытесняемым в радиальных направлениях металлом. На поверхностях трения недопустимо присутствие окалины. На деталях, подвергавшихся до сварки ковке, штамповке или некоторым видам термообработки, эти поверхности должны быть очищены от окалины любым доступным способом. Литература

| ||||||||