|

|

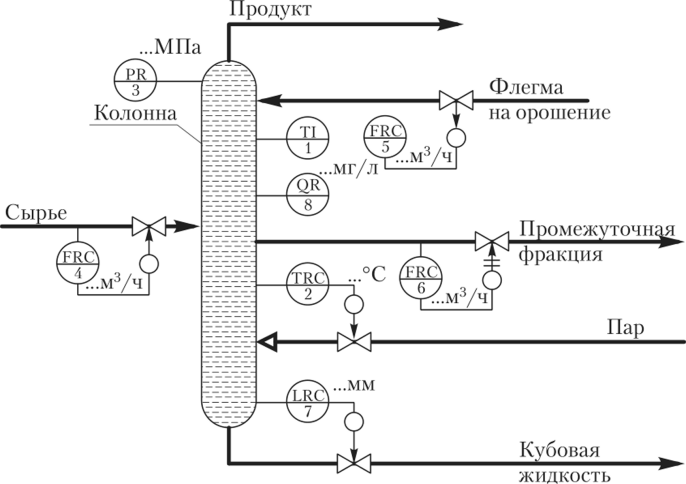

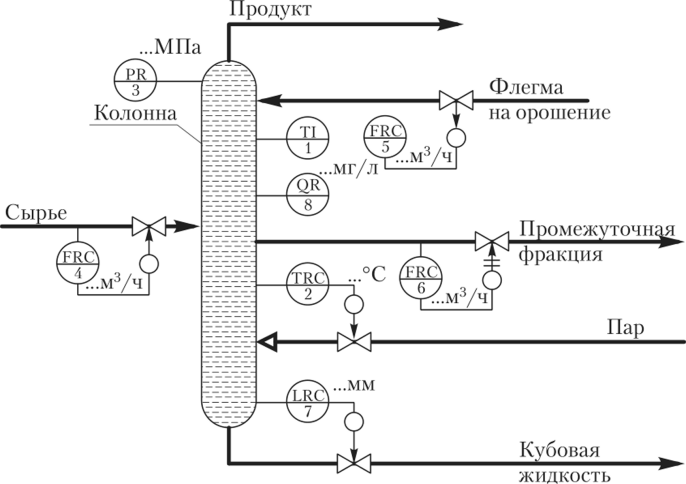

Пример выполнения схемы автоматизации упрощенным способом

1 УСЛОВНО-ГРАФИЧЕСКОЕ ОБОЗНАЧЕНИЕ ПРИБОРОВ НА СХЕМАХ. ЧТЕНИЕ СХЕМ АВТОМАТИЗАЦИИ УСЛОВНО-ГРАФИЧЕСКОЕ ОБОЗНАЧЕНИЕ ПРИБОРОВ НА СХЕМАХ. ЧТЕНИЕ СХЕМ АВТОМАТИЗАЦИИ

Схема автоматизации — основной технический документ, определяющий функционально-блочную структуру отдельных узлов автоматического контроля технологического процесса, его управления и регулирования, а также оснащение объекта управления приборами и средствами автоматизации. Он определяет структуру и функциональные связи между технологическим процессом и средствами автоматизации.

Рисунок 4 - Пример выполнения схемы автоматизации упрощенным способом

Согласно ГОСТ 21.408-93, на схеме автоматизации изображают:

Технологическое и инженерное оборудование и коммуникации (трубопроводы, газоходы, воздуховоды) автоматизируемого объекта.

Технические средства автоматизации или контуры контроля, регулирования и управления (контур — совокупность отдельных функционально связанных приборов, выполняющих определенную задачу по контролю, регулированию, сигнализации, управлению и т.д.).

Линии связи между отдельными техническими средствами автоматизации или контурами (при необходимости). Линии связи между отдельными техническими средствами автоматизации или контурами (при необходимости).

При необходимости на поле чертежа даются пояснения и таблица условных обозначений, не предусмотренных действующими стандартами.

Схемы автоматизации выполняют двумя способами:

развернутым, при котором на схеме изображают состав и место расположения технических средств автоматизации каждого контура контроля и управления.

упрощенным, при котором на схеме раскрывают основные функции контуров контроля и управления (без выделения входящих в них отдельных технических средств автоматизации и указания места расположения).

Таким образом, схема автоматизации определяет функциональную структуру и объем автоматизации технологических установок и отдельных агрегатов промышленного объекта.

2 МЕТОДЫ ОПРЕДЕЛЕНИЯ ПРИЧИН НЕИСПРАВНОСТЕЙ И СПОСОБОВ ИХ ПРЕДУПРЕЖДЕНИЯ МЕТОДЫ ОПРЕДЕЛЕНИЯ ПРИЧИН НЕИСПРАВНОСТЕЙ И СПОСОБОВ ИХ ПРЕДУПРЕЖДЕНИЯ

Неисправность — состояние объекта, при котором он не соответствует хотя бы одному из требований нормативно-технической и конструкторской (проектной) документации.

При поиске неисправностей, кроме выбора метода и программы поиска неисправности объекта (системы), необходимо выбрать методику (способы) проверки исправности отдельных элементов. Наиболее распространенные способы проверок исправности элементов:

Внешний осмотр;

Контрольные переключения и регулировки;

Промежуточные измерения;

Замена;

Сравнение;

Характерные неисправности;

Изоляция блока или каскада, узла;

Тест – сигналы.

Внешний осмотр обычно подразумевает использование зрения и слуха. Они позволяют контролировать состояние монтажа СА, кабелей, отдельных элементов, печатных плат и т.п., а также проверять работу ряда агрегатов, реже на слух.

Способ контрольных переключений и регулировок требует оценки внешних признаков неисправностей путем анализа схем и использованием органов переключения, регулировок, текущего контроля (сигнальные лампочки, встроенные приборы, автоматы защиты и т.п.). При этом определяется неисправный узел, блок или тракт схемы объекта, т.е. совокупность элементов, выполняющих определенную функцию объекта.

Способ промежуточных измерений является наиболее распространенным и основным для электрических и электронных устройств. Параметры системы, блока, узла или элемента определяются с помощью ручной портативной или  автоматизированной встроенной контрольно–измерительной аппаратуры (КИА) или специальных измерительных устройств, систем автоматического контроля. автоматизированной встроенной контрольно–измерительной аппаратуры (КИА) или специальных измерительных устройств, систем автоматического контроля.

Способ замены заключается в том, что вместо подозреваемого в неисправности элемента (узла, блока и т.п.) устанавливают аналогичный заведомо исправный элемент. После замены проверяют объект (систему) на функционирование. Если при этом параметры системы лежат в пределах нормы, то делается вывод о том, что замененный элемент неисправен.

Способ сравнения – режим неисправного участка (узла, блока) объекта или системы сравнивается с режимом однотипного участка исправного объекта.

При способе характерных неисправностей отказ отыскивается на основании известных характерных признаков. Такие неисправности и их признаки представляются в виде таблиц в инструкции по эксплуатации СА.

Тест-сигналы широко применяются в различных вычислительных машинах, в счетно-решающих устройствах. При этой проверке на вход контролируемого устройства подается сигнал с определенными характеристиками. Анализ выходного сигнала позволяет определять место неисправного элемента.

Таким образом, поиск неисправностей – это совокупность действий, связанных с обнаружением и локализацией неисправностей в процессе отладки или эксплуатации оборудования с целью их последующего устранения.

3 КОНТРОЛЬ ЛИНЕЙНЫХ РАЗМЕРОВ УНИВЕРСАЛЬНЫМ КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫМ ИНСТРУМЕНТОМ КОНТРОЛЬ ЛИНЕЙНЫХ РАЗМЕРОВ УНИВЕРСАЛЬНЫМ КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫМ ИНСТРУМЕНТОМ

3.1Контроль размеров с помощью штангенциркуля

Штангенциркуль – высокоточный инструмент, используемый для измерения наружных и внутренних линейных размеров, глубин отверстий и пазов, разметки. Свое название этот универсальный прибор получил от линейки-штанги, которая служит основой его конструкции.

Губки штангенциркуля плотно с небольшим усилием, без зазоров и перекосов прижимают к детали.

Определяя величину наружного диаметра цилиндра (вала, болта и т. д.), следят за тем, чтобы плоскость рамки была перпендикулярна его оси.

При измерении цилиндрических отверстий губки штангенциркуля располагают в диаметрально противоположных точках, которые можно найти, ориентируясь по максимальным показаниям шкалы. При этом плоскость рамки должна проходить через ось отверстия, т.е. не допускается измерение по хорде или под углом к оси.

Чтобы измерить глубину отверстия, штангу устанавливают у его края перпендикулярно поверхности детали. Линейку глубиномера выдвигают до упора в дно при помощи подвижной рамки.

Полученный размер фиксируют стопорным винтом и определяют показания.

Работая со штангенциркулем, следят за плавностью хода рамки. Она должна плотно, без покачивания сидеть на штанге, при этом передвигаться без рывков умеренным усилием, которое регулируется стопорным винтом. Необходимо, чтобы при совмещенных губках нулевой штрих нониуса совпадал с нулевым штрихом штанги. В противном случае требуется переустановка нониуса, для чего ослабляют его винты крепления к рамке, совмещают штрихи и вновь закрепляют винты.

3.2 Контроль размеров с помощью калибров Контроль размеров с помощью калибров

Калибры– средства измерительного контроля, предназначенные для проверки соответствия действительных размеров, формы и расположения поверхностей деталей заданным требованиям.

Калибры применяют для контроля деталей в массовом и серийном производствах. Калибры бывают нормальные и предельные.

Необходимо, чтобы проходная сторона без усилий проходила в измеряемую деталь и также легко выходила; нельзя ударять по инструменту, сильно нажимать. Не стоит применять вообще никаких силовых действий при измерениях.

Не должна непроходная сторона проходить в измеряемую деталь, а лишь «закусывать» вход отверстия.

Если приходится применять некоторые усилия, чтобы проходная часть инструмента заходила впритирку, то при таком методе измерений инструмент пружинит и далее утрачивает точность, то есть быстрее изнашивается.

Нужно, чтобы измеряемая деталь не была загрязненной в масле или другой технической субстанции. Ее необходимо очистить, вытереть, и лишь затем делать замеры калибром. С поверхностей инструмента нужно убрать опилки, вытереть масло, так как всё это приводит к погрешностям и браку. При использовании рабочие части инструмента не должны соприкасаться с острыми предметами и абразивными материалами.

Нельзя калибрами проверять детали «на ходу». Измеряемую деталь нужно неподвижно закрепить.

Не допускаются измерения горячих деталей, но не только, даже теплая деталь будет по размерам расходиться с расчетными значениями в чертежах. Холодная и горячая деталь имеет определенную разницу в размерах зависимо от степени нагрева.

3.3 Контроль размеров с помощью микрометров Контроль размеров с помощью микрометров

Микрометр – это универсальный измерительный прибор для высокоточного (с погрешностью от 2 до 50 мкм) определения линейного размера детали. Измерение может быть произведено абсолютным или относительным контактным методом с погрешностью достаточной для точной сборки узлов и станочного производства.

Чтобы научиться пользоваться микрометром, возьмите небольшую металлическую деталь. Это может быть гвоздь или сверло. Лучше заранее знать диаметр или его значение, которому он должен соответствовать. Алгоритм измерений можно описать в 3 простых шага.

Помещаем деталь между измерительными поверхностями. Для этого путем вращения барабана даем ход винту – раскрываем микрометр для измерения.

Зажимаем деталь, вращая гайку трещотки. Как только вы услышите щелчки, вращение нужно прекратить.

Смотрим значения. Размер вычисляется так: к значениям на горизонтальной шкале прибавляются значения на вертикальной шкале. Подробнее об этом расскажем дальше.

Сначала считаем целые значения на горизонтальной шкале. Затем смотрим на сотые. Остаток сотых вычисляем по вертикальной шкале.

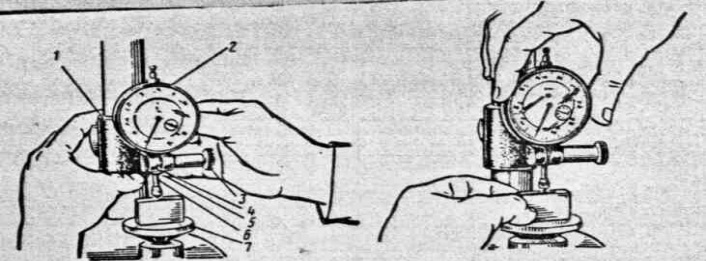

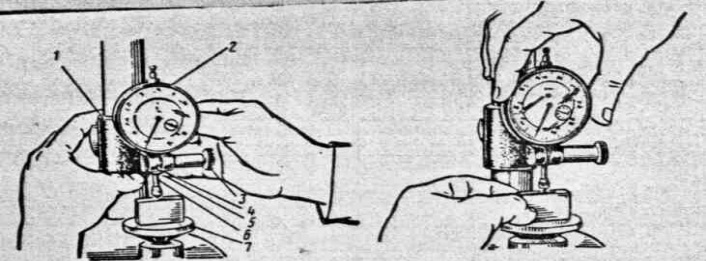

Индикаторный инструмент служит для измерения отклонений от нормальных размеров. К такому инструменту относятся: индикатор, пассиметр и пассаметр. Индикаторные инструменты служат для измерения небольших отклонений в размерах и форме деталей, проверки правильности их взаимного расположения в конструкциях и механизмах, а также для проверки удлинения шпилек при затяжке фланцевых соединений.

Установить индикатор на номинальный размер и циферблат индикатора на «0», для этого: Установить индикатор на номинальный размер и циферблат индикатора на «0», для этого:

Поставить стойку перед собой и протереть чистой тканью поверхность столика 7.

Установить блок КМД измерительной поверхностью более длинной меры на середину поверхности столика 7.

Рисунок 5 - Установка индикатора часового типа вместе с кронштейном стойки на номинальный размер по блоку КМД

Затем, охватив левой рукой кронштейн 1, а правой рукой, освободив зажим кронштейна, опустить плавно кронштейн с индикатором вниз до касания измерительного наконечника поверхности верхней КМД блока и продолжать опускание кронштейна до тех пор, пока главная стрелка индикатора не сделает полный оборот. В этом положении закрепить прочно зажим кронштейна;

установить блок КМД серединой измерительной поверхности меры под наконечником индикатора, плотно прижав его к поверхности столика, а затем, вращая ободок индикатора, провернуть циферблат (круговую шкалу) до совмещения середины нулевого штриха с осью главной стрелки индикатора

проверить правильность выполненной установки индикатора на «0». Для этого правой рукой поднять за головку измерительный стержень индикатора, левой снять со столика блок КМД, а затем заново установить этот блок на столик стойки серединой под ось измерительного наконечника и здесь плавно опустить измерительный стержень 6 индикатора до касания измерительного наконечника с  измерительной поверхностью верхней меры блока. В этом положении главная стрелка должна находиться против середины нулевого штриха круговой шкалы индикатора. измерительной поверхностью верхней меры блока. В этом положении главная стрелка должна находиться против середины нулевого штриха круговой шкалы индикатора.

Если при этом середина штриха и ось стрелки не совпадут, то следует повторить действия этого раздела, пока не добьетесь точной и надежной установки индикатора на размер и на «0».

Таким образом, контроль линейных размеров устанавливаются универсальными приборами, которыми обязательно нужно уметь пользоваться.

4 МЕТОДИКА ПОВЕРКИ КИП МЕТОДИКА ПОВЕРКИ КИП

Поверка контрольно-измерительных приборов является обязательной процедурой для КИП и устройств автоматики безопасности и автоматизированного регулирования.

Сроки такой поверки контрольно-измерительных приборов, предназначаемых для применения в интересах контроля, учета, обеспечения безопасности в промышленности, определяются соответственно государственным стандартам и действующим нормативам. Устройства, срок поверки которых истек, к эксплуатации допускаться не могут. Поверка контрольно-измерительных приборов должна производиться раз в три месяца.

Процедура осуществляется контрольной смесью на срабатывание при концентрациях газа в 10 проц. от концентрационного нижнего предела, дающего распространение пламени, по инструктивным документам изготовителей. Метрологическая поверка осуществляется для таких устройств раз в шесть месяцев, если производитель не установил иные сроки. Обязательной является также ежемесячная проверка на срабатывание устройств блокировок, защиты и сигнализации.

Проверка амперметров. Правильность показаний проверяемого амперметра определяют путем их сопоставления с показаниями эталонного амперметра, включенного в ту же цепь. Проверку проводят при прохождении тока в обоих направлениях. Для проверки оба амперметра включают последовательно нагрузочному реостату и подключают цепь к аккумуляторной батарее.

Если погрешность показаний превышает 7% от верхнего предела измерений, в амперметрах с подвижным магнитом производят регулировку повертыванием магнита, а в амперметрах с неподвижным магнитом производят подмагничивание магнита.

Таким образом, проверка позволят узнать качественно ли выполнена работа.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ И ЛИТЕРАТУРЫ

Алексеев, К.А. Монтаж средств измерений и автоматизации / К.А. Алексеев [и др.] – Москва : Энергоатомиздат , 2019 . - 488 c.

Афонин, А.М. Теоретические основы разработки и моделирования систем автоматизации: Учебное пособие / А.М. Афонин, Ю.Н. Царегородцев, А.М. Петрова, Ю.Е. Ефремова. – Москва : Форум , 2020. - 192 c.

Баранов В.Я. Промышленные приборы и средства автоматизации / В.Я. Баранов [и др.]. - Л.: Машиностроение, 2019. - 847 c.

Бычков, А. В. Основы автоматического управления: учебник для студентов учреждений среднего профессионального образования / А. В. Бычков, А. С. Савватеев, О. М. Бычкова. – Москва : Издательский центр «Академия», 2018. – 240 с. ISBN 978-5-4468-7173-5

Головенков, С. Н. Основы автоматики и автоматического регулирования станков с программным управлением : Учебник для машиностроительных техникумов / С. Н. Головенков, С. В. Сироткин – 2-е издание – Москва : Машиностроение, 2018. – 288 с.

Емельянов, А.И. Проектирование систем автоматизации технологических процессов / А.И. Емельянов, С.З. Капник. - Москва: Энергоатомиздат, 2019. - 400 c.

Ермолаев, В. В. Монтаж, программирование и пусконаладка мехатронных систем: учебник для студентов учреждений среднего профессионального образования / В. В. Ермолаев. – Москва : Издательский центр «Академия», 2018. – 336 с. ISBN 978-5-4468-7318-0

Кангин, В.В. Промышленные контроллеры в системах автоматизации технологических процессов: Учебное пособие / В.В. Кангин. - Ст. Оскол: ТНТ, 2020. - 408 c.

Капустин, Н. М. Автоматизация машиностроения : Учебник для втузов / под редакцией Капустина. – Москва : Высшая школа 2019.- 223с. Капустин, Н. М. Автоматизация машиностроения : Учебник для втузов / под редакцией Капустина. – Москва : Высшая школа 2019.- 223с.

Клюев, А.С. Наладка средств автоматизации и автоматических систем регулирования: Справочное пособие / А.С. Клюев, А.Т. Лебедев, С.А. Клюев. – Москва : Альянс , 2019. - 368 c.

Клюев, А.С. Проектирование систем автоматизации технологических процессов / А.С. Клюев [и др.]. – Москва : Энергоатомиздат , 2018. - 464 c.

Кравченко, В. Б. Эксплуатация автоматизированных (информационных) систем в защищённом исполнении : учебное пособие для студентов учреждений среднего профессионального образования / В. Б. Кравченко, П. В. Зиновьев, И. Н. Селютин. – Москва : Издательский центр «Академия» , 2018. – 304 с. ISBN 978-5-4468-6481-2

Староверов, А.Г. Основы автоматизации производства: Учебное пособие для средних учебных заведений. – Москва : Машиностроение , 2018. – 312 с. : ил.

Схиртладзе, А. Г. Организация монтажа, наладки и технического обслуживания систем и средств автоматизации : учебник для студентов учреждений среднего профессионального образования / А. Г. Схиртладзе, А. Н. Феофанов, Т. Г. Гришина ; под ред. А. Н. Феофанова. – Москва : Издательский центр «Академия» , 2019. – 224 с. ISBN 978-5-4468-8175-8

Схиртладзе, А. Г. Осуществление текущего мониторинга состояния систем автоматизации: учебник для студентов учреждений среднего профессионального образования / А. Г. Схиртладзе, Т. Г. Гришина. – Москва : Издательский центр «Академия» , 2019. – 304 с. ISBN 978-5-4468-8140-6

|

|

|

Скачать 418 Kb.

Скачать 418 Kb. УСЛОВНО-ГРАФИЧЕСКОЕ ОБОЗНАЧЕНИЕ ПРИБОРОВ НА СХЕМАХ. ЧТЕНИЕ СХЕМ АВТОМАТИЗАЦИИ

УСЛОВНО-ГРАФИЧЕСКОЕ ОБОЗНАЧЕНИЕ ПРИБОРОВ НА СХЕМАХ. ЧТЕНИЕ СХЕМ АВТОМАТИЗАЦИИ