Редуктор с вертикальным расположением валов РПЗ Механика МЭИ. Рыжков_РПЗ. Привод к цепной решетке котла

Скачать 1.98 Mb. Скачать 1.98 Mb.

|

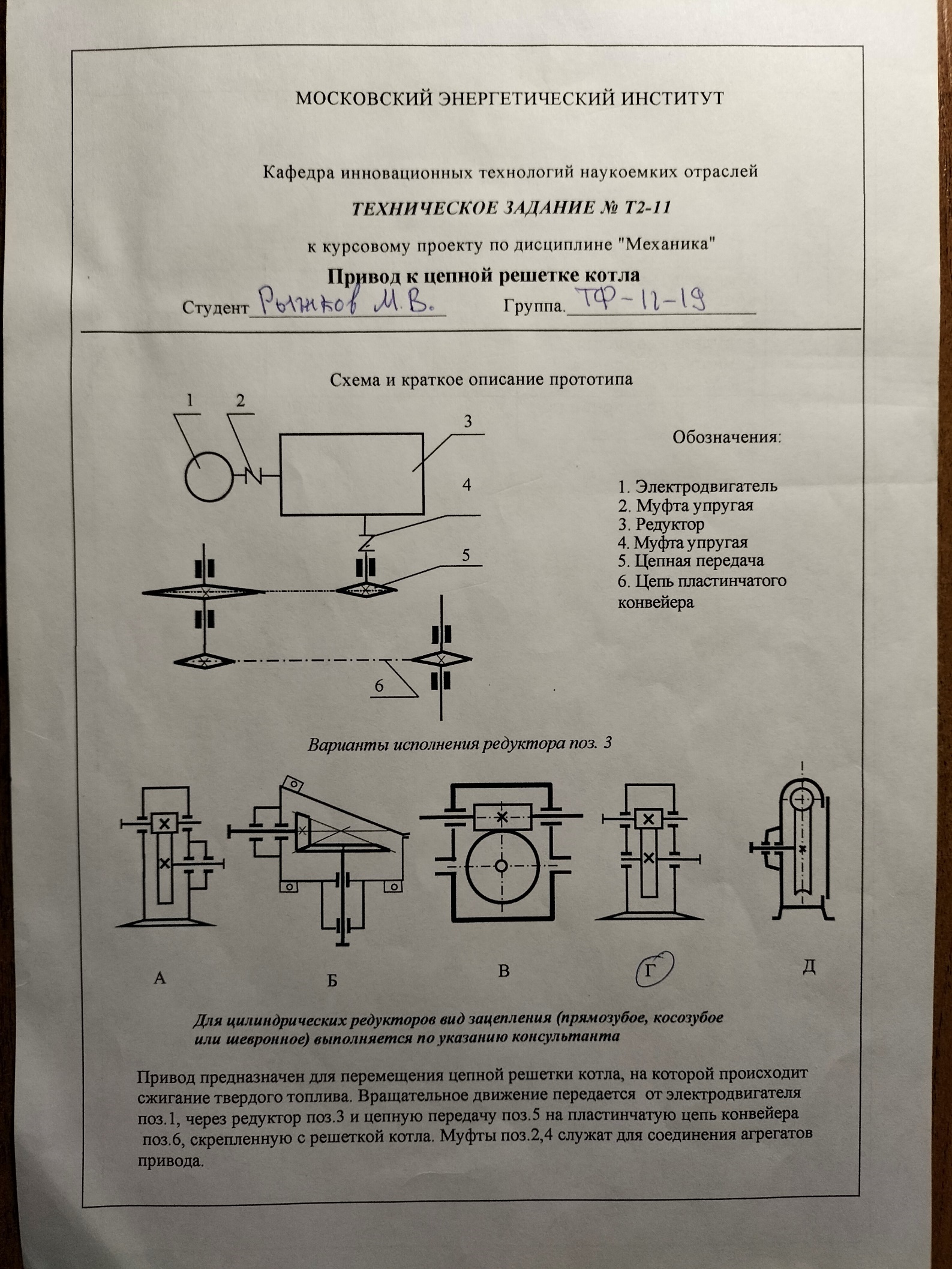

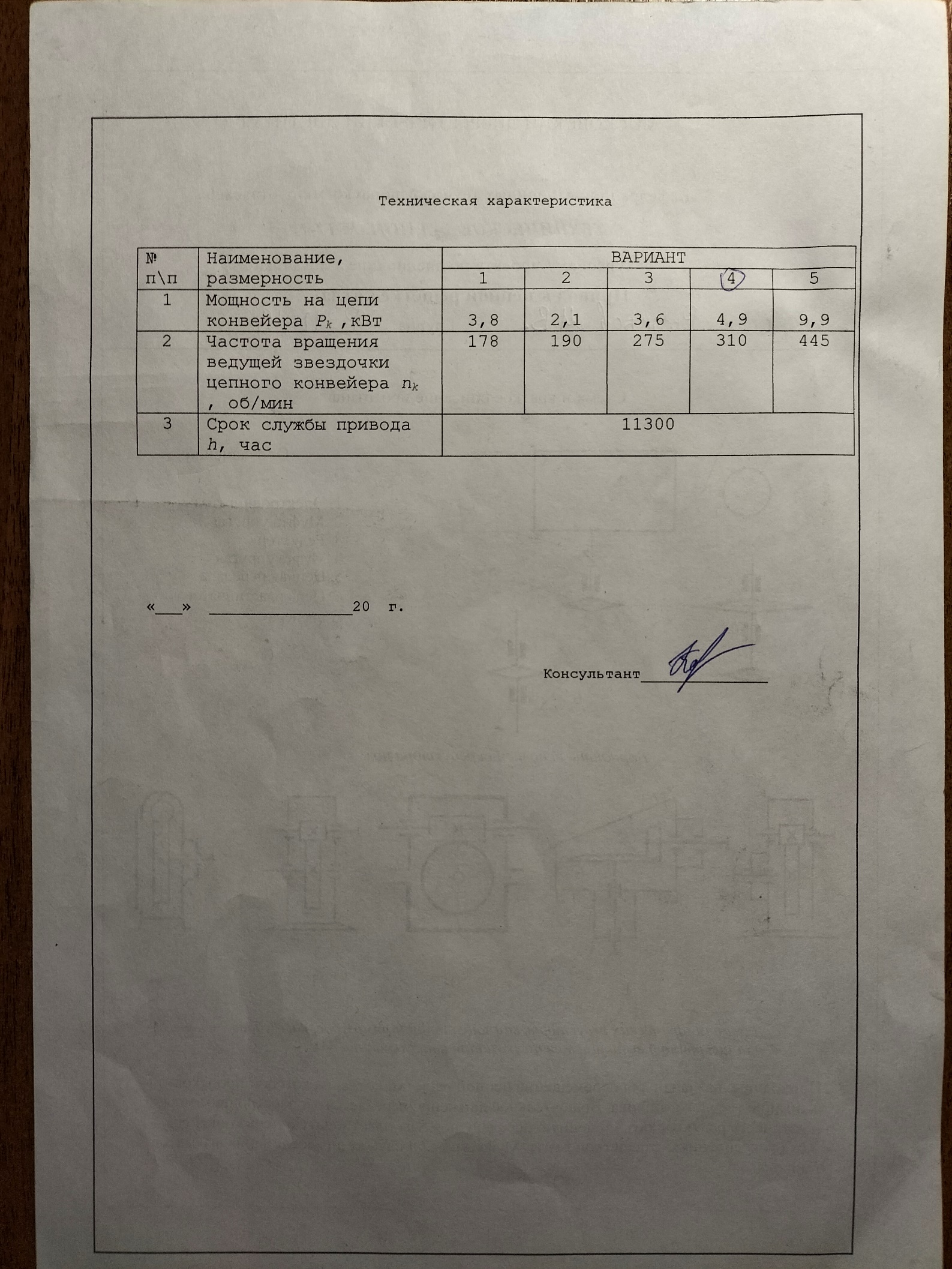

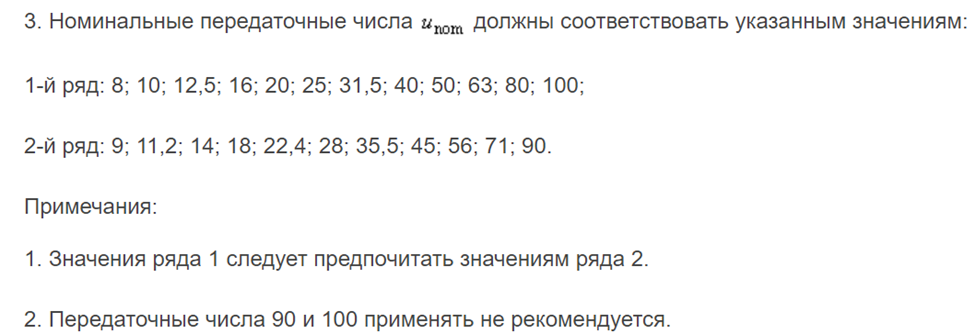

1 2 М  инистерство науки и высшего образования Российской Федерации инистерство науки и высшего образования Российской ФедерацииФедеральное государственное бюджетное образовательное учреждение высшего образования «Национальный исследовательский университет «МЭИ» ФГБОУ ВО «НИУ «МЭИ» Кафедра инновационных технологий наукоемких отраслей  РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту по дисциплине «МЕХАНИКА» по теме: «Привод к цепной решетке котла» Выполнил: студент группы ТФ-11-19 Рыжков М.В. Проверил: Королев В.С. «___» _________________ 20___ г Москва 2022 Содержание ТЕХНИЧЕСКОЕ ЗАДАНИЕ 3 4 11.Крышки подшипников. 23 12.Расчет шпоночных соединений 25 Соединение тихоходного вала с колесом 25 Шпоночное соединение на выходном конце тихоходного вала 25 Шпоночное соединение на выходном конце быстроходного вала 26 13.Расчет муфты 27 ЗАКЛЮЧЕНИЕ 28 Список использованных источников 29  ТЕХНИЧЕСКОЕ ЗАДАНИЕ  1. Входные данные Мощность на цепи конвейера Pк = 4.9 кВт; Частота вращения ведущей звёздочки nк = 310 об/мин; Срок службы привода: h=11300 час. 1.1. Расчет диапазона мощности электродвигателя. Для редуктора КПД лежит в пределах [0.97-0.99]. Возьмем КПД зубчатой конической передачи [0.94-0.95]. КПД для редуктора  = = = 0.97; = 0.97;  = = =0.94 =0.94Диапазон КПД:  Диапазон мощности электродвигателя:  1.2. Расчет частоты вращения электродвигателя Для цилиндрического редуктора передаточное число лежит в пределах [1-4]. Для зубчатой конической передачи передаточное число лежит в пределах [2-4]. Определение диапазона частоты вращения электродвигателя:   1.3. Определение двигателя. Так как мощность и частота вращения вала электродвигателя не могут быть меньше рассчитанных, то выберем самый близкий по параметрам электродвигатель из таблицы. Электродвигатель с максимально подходящими характеристиками оказался, двигатель с маркировкой 132М8/720. 1.4. Расчет общего передаточного числа для выбранного электродвигателя.  Из ряда предпочтительных чисел:  Выбираем передаточное число:    Примем  , ,  , ,  1.5. Определение значения мощности и частоты вращения на валах: Значение мощности и частоты на валу 1:   Значение мощности и частоты на валу 2:   Значение мощности и частоты на валу 3:   1.6. Определим моменты на валах. Определим момент на валу 1:  Определим момент на валу 2:  Определим момент на валу 3:  2.Проектировочный и проверочный расчет механической передачи 2.1Выбор материала Шестерни косозубые. Выберем материал Сталь 40 (HB  ) для колеса, Сталь 50Г (HB ) для колеса, Сталь 50Г (HB  ) для шестерни. Допускаемые напряжения при базовом числе циклов при реверсивной нагрузке ) для шестерни. Допускаемые напряжения при базовом числе циклов при реверсивной нагрузке базовые числа циклов нагружения  Чтобы рассчитать допускаемые напряжения на шестерню и колесо воспользуемся следующей формулой:   - коэффициенты долговечности, которые рассчитываются с помощью эквивалентного числа циклов. Рассчитаем их: - коэффициенты долговечности, которые рассчитываются с помощью эквивалентного числа циклов. Рассчитаем их:    49 49 Если эквивалентное число циклов нагружения больше, чем базовое, то коэффициент долговечности принимается равным единице. Тогда   Для всей передачи в целом  . .Определим ориентировочное значение межосевого расстояния  : : Знак «+» относится к внешнему зацеплению, а знак «-» к внутреннему. У нас внешнее, поэтому будем использовать плюс. Коэффициент  (сталь-сталь). учитывает механические свойства материалов. Коэффициент ширины колеса из таблицы (сталь-сталь). учитывает механические свойства материалов. Коэффициент ширины колеса из таблицы   Коэффициент  учитывает распределение нагрузки по ширине венца и находится по таблице учитывает распределение нагрузки по ширине венца и находится по таблице   Округляем  в большую сторону для стандартного значения межосевых расстояний в большую сторону для стандартного значения межосевых расстояний  . .  Найдём ориентировочную величину модуля зубчатых колёс  Округлим до ближайшего стандартного значения  Определим предварительные значения ширины зубьев шестерни и колеса:   Округляем до ближайших значений из ряда  , чтобы найти значения ширины зубьев шестерни и колеса: , чтобы найти значения ширины зубьев шестерни и колеса:  . .Передача косозубая потому берем среднее  . или . или  =0.139626 =0.139626Определим суммарное число зубьев по формуле   Число зубьев шестерни и колеса определятся по системе уравнений   Решаем и находим, что  Определим фактическое передаточное число  Определим погрешность передаточного числа  Определим делительные диаметры редуктора:  Округляем до ближайшего значения  =48 мм, =48 мм,  =78 мм =78 ммОпределим диаметр зубьев:   Определим диаметр впадин:   Через принятые параметры определяется угол наклона зубьев для косозубой передачи  =arccos(m =arccos(m ( ( )/(2 )/(2 ))=arccos(2.25 ))=arccos(2.25 (33 (33 66)/(2 66)/(2 112))=0 градусов 112))=0 градусовОпределим окружной скорости колёс  Уточним коэффициент относительной ширины колеса  Степень точности 9 2.2Определим силы в зацеплении: Окружная сила  Радиальная сила  Осевая сила  Определим удельные силы по контактным и изгибным напряжениям:  здесь коэффициенты с α учитывают распределение нагрузки между зубьями, с β по ширине венца, а с V динамическую нагрузку в зацеплении соответствующего применительно к контактным и изгибным напряжениям.         Наконец, вычисляем действующие напряжения:   где  – коэффициент, учитывающий механические св-ва материала колёс – коэффициент, учитывающий механические св-ва материала колёс  где  – коэффициент, учитывающий форму сопряженных поверхностей зубьев – коэффициент, учитывающий форму сопряженных поверхностей зубьев где  – коэффициент, учитывающий суммарную длину контактных линий, который вычисляется с помощью коэффициента торцового покрытия – коэффициент, учитывающий суммарную длину контактных линий, который вычисляется с помощью коэффициента торцового покрытия  . .   Тогда   2.3.Проверка выполнение условий прочности    Найдём недогрузку По контактным напряжениям  Перегрузка с инженерной погрешностью 6%, что несущественно По изгибным напряжениям  3.Проектирование тихоходного вала Определение минимального критического диаметра вала. Допускаемое напряжение кручения  при частоте вращения при частоте вращения   Диаметр выходного конца вала выбираем из ряда Ra40:   Длина выходного конца вала:  Определение диаметра вала под уплотнение. Высота буртика вала t=2.5 мм при   Определение участка вала под уплотнение. Зазор безопасности примем а=10 мм, толщина крышки подшипника S=3 мм, ширина уплотнения h=10 мм  Определение диаметра вала под подшипник согласно таблице. Подшипник однорядный радиальный особо лёгкой серии 109   Определение длины вала под 1-ый подшипник. Ширина подшипника B=16 мм, ширина мазеудерживающего кольца  , так как окружная скорость больше 2.5 м/с, зазор с=2 , так как окружная скорость больше 2.5 м/с, зазор с=2 Определение длины вала под 2-ой подшипник:  Определение диаметра вала под колесом принимают на 1..3 мм больше диаметра вала под подшипник:   =47 мм =47 ммСогласуем с рядом Ra40  =48 мм =48 ммДлина ступицы:  72мм 72ммДлина участка вала под колесом:  Определение диаметра буртика для упора колеса. Высота буртика  для диаметра вала под колесом для диаметра вала под колесом  =48 мм =48 мм Согласно ряду Ra40  Длина буртика для упора колеса  Длина фаски на выходном конце вала  в зависимости от диаметра на выходном конце вала в зависимости от диаметра на выходном конце вала  Длина фаски на участке вала под 2-ой подшипник  в зависимости от диаметра вала под подшипник в зависимости от диаметра вала под подшипник  Размеры шпоночного паза на выходном конце вала определяются по диаметру выходного конца вала:    Размеры шпоночного паза на участке под колесом определяются по диаметру вала под колесом:    4.Расчет тихоходного вала на усталостную выносливость L1 –длина от начала вала до центра первой опоры(подшипника)  L2 – длина от центра первой опоры(подшипника) до центра зубчатого колеса L3 – длина от центра зубчатого колеса до центра второй опоры(подшипника)  Определим неизвестные реакции в опорах:     Максимальные изгибающие и крутящий моменты будут в центральном сечении колеса:   Суммарный изгибающий момент:  Материал колеса Сталь 40. Предел текучести  , временное сопротивление разрыву , временное сопротивление разрыву  . .Среднее значение нормальных напряжений  Момент сопротивления изгибу:  Момент сопротивления кручения:  Амплитудное значение нормальных напряжений:  Амплитудное и среднее значения касательных напряжений:  Коэффициенты чувствительности материала к асимметрии цикла:  Коэффициент влияния упрочнения  Коэффициент влияния шероховатости поверхности при шлифовании  Коэффициенты концентрации напряжений   Коэффициент влияния размеров деталей  Суммарный коэффициент снижения предела выносливости при изгибе:  Суммарный коэффициент снижения предела выносливости при кручении:  Эмпирические зависимости между статическими и усталостными характеристиками металлов: Изгиб  Изгиб  Коэффициент запаса прочности по нормальным напряжениям:  Коэффициент запаса прочности по касательным напряжениям:  Коэффициент запаса прочности:  Сравним коэффициент запаса прочности с нормативным:  условие выполняется условие выполняется5.Расчет подшипников качения для тихоходного колеса Температурный коэффициент до 100 С˚:  = 1 = 1Коэффициент безопасности  = 1.5 = 1.5Для шариковых подшипников р=3 V=1 С=16500 Н Суммарная радиальная реакция в опорах:  Н Н Н НПараметр осевой нагрузки е=0.68   Коэффициенты радиальной и осевой динамической нагрузки:  ; ;   ; ;  Эквивалентная динамическая нагрузка:   Расчетный срок службы:  условие выполняется (подшипник 109) 6.Проектирование ступицы колеса Диаметр ступицы колеса:  Округляем значение для ряда Ra40:  Так как m=2.25 мм, то толщина обода колеса равна  Диаметр обода колеса:  Определение толщины средней части колеса:  Определение размера фаски на зубьях колеса:  Радиус скругления примем R=3 мм Размеры шпоночного паза внутри колеса определяются в зависимости от диаметра вала под колесом:   Длина фаски внутри зубчатого колеса выбирается в зависимости от диаметра вала под колесом:  7.Проектирование быстроходного вала Определение минимального критического диаметра вала. Допускаемое напряжение кручения  при частоте вращения при частоте вращения   Диаметр выходного конца вала выбираем из ряда Ra40:   Длина выходного конца вала:  Определение диаметра вала под уплотнение. Высота буртика вала t=2.2 мм при   Определение участка вала под уплотнение. Зазор безопасности примем а=10 мм, толщина крышки подшипника S=3 мм, ширина уплотнения h=10 мм  Определение диаметра вала под подшипник согласно таблице. Подшипник однорядный радиальный особо лёгкой серии 107   Определение длины вала под 1-ый подшипник. Ширина подшипника B=18 мм, ширина мазеудерживающего кольца  , так как окружная скорость больше 2.5 м/с , так как окружная скорость больше 2.5 м/с Определение длины вала под 2-ой подшипник:  Диаметр буртика для упора подшипника. Внешний диаметр внутреннего кольца подшипника качения  , свободная высота , свободная высота   Длина буртика для упора подшипника:  Длина фаски на выходном конце вала  в зависимости от диаметра на выходном конце вала в зависимости от диаметра на выходном конце вала  Длина фаски на участке вала под 2-ой подшипник  в зависимости от диаметра вала под подшипник в зависимости от диаметра вала под подшипник  Размеры шпоночного паза на выходном конце вала определяются по диаметру выходного конца вала:    Определение размера фаски на зубьях шестерни:  8.Расчет быстроходного вала на усталостную выносливость L1 –длина от начала вала до центра первой опоры(подшипника)  L2 – длина от центра первой опоры(подшипника) до центра зубчатого колеса L3 – длина от центра зубчатого колеса до центра второй опоры(подшипника)  Определим неизвестные реакции в опорах:     Максимальные изгибающие и крутящий моменты будут в центральном сечении колеса:   Суммарный изгибающий момент:  Материал колеса Сталь 40. Предел текучести  , временное сопротивление разрыву , временное сопротивление разрыву  . .Среднее значение нормальных напряжений  Момент сопротивления изгибу:  Момент сопротивления кручения:  Амплитудное значение нормальных напряжений:  Амплитудное и среднее значения касательных напряжений:  Коэффициенты чувствительности материала к асимметрии цикла:  Коэффициент влияния упрочнения  Коэффициент влияния шероховатости поверхности при шлифовании  Коэффициенты концентрации напряжений   Коэффициент влияния размеров деталей  Суммарный коэффициент снижения предела выносливости при изгибе:  Суммарный коэффициент снижения предела выносливости при кручении:  Эмпирические зависимости между статическими и усталостными характеристиками металлов: Изгиб  Изгиб  Коэффициент запаса прочности по нормальным напряжениям:  Коэффициент запаса прочности по касательным напряжениям:  Коэффициент запаса прочности:  Сравним коэффициент запаса прочности с нормативным:  условие выполняется условие выполняется9.Расчет подшипников качения для быстроходного колеса Температурный коэффициент до 100 С˚:  = 1 = 1Коэффициент безопасности  = 1.5 = 1.5Для шариковых подшипников р=3 V=1 С=12500 Н Суммарная радиальная реакция в опорах:  Н Н Н НПараметр осевой нагрузки е=0.24     Коэффициенты радиальной и осевой динамической нагрузки:  ; ;   Эквивалентная динамическая нагрузка:   Расчетный срок службы:  условие выполняется ( особолёгкая серия подшипник 107) 10.Расчет корпусных элементов Толщина стенки корпуса:   , поэтому выбираем , поэтому выбираем  Зазор безопасности:  Расстояние между дном корпуса и поверхностью колес:  По таблице выбираем диаметры стяжных болтов, соединяющих крышку с корпусом dб=12 мм и отверстий под эти болты d0=14 мм. Ширина фланца, соединяющего крышку с корпусом:  Толщина фланца, соединяющего крышку с корпусом:  По таблице выбираем диаметры фундаментных болтов dф=14 мм и их количество n=4. Ширина фундаментного фланца:  округляем до целого  мм ммТолщина фундаментного фланца:  округляем до целого  мм ммДиаметр отверстия под фундаментные болты:  Диаметр цековки выбирается по таблице dц=28 мм. Глубина цековки:  Толщина клина на фундаментном фланце:  округляем до целого  мм мм 1 2 |