оптимизация. Процедура выбора станков для механического участка

Скачать 244.45 Kb. Скачать 244.45 Kb.

|

|

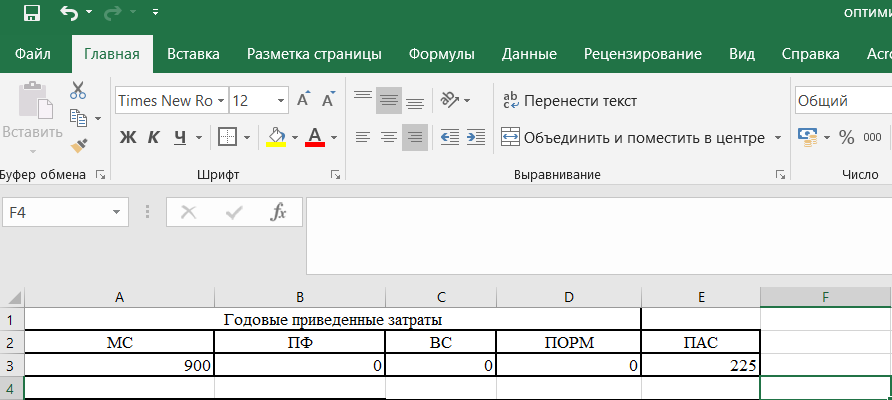

Цель работы: изучение методики определения оптимального состава станочного оборудования. Процедура выбора станков для механического участка 1. Отбор станков, обеспечивающих возможное выполнение необходимой обработка закрепленных за ПС деталей. 2. Нахождение оптимальной совокупности станков из числа возможных по первому этапу, которая обеспечивает наивысшую эффективность производства. Процедура выбора состава станочного оборудования. Выбор оптимального состава станочного оборудования производится на основе анализа значений общих или частных целевых функций оптимизации. При этом в качестве общих целевых функции обычно используют приведенные затраты или себестоимость обработки изделий в объеме готовой программы выпуска, а также производительность за отделенный период; в качестве частных целевых функций - численность персонала, длительность производственного цикла, объем незавершенного производства и др. В состав станочного оборудования в общем случае могут входить различные типы автоматизированного оборудования: станки, автономно работающие по принципу массового производства, станочные системы, работающие по принципу массового производства; станки, автономно, работающие по принципу серийного производства; станочные системы, работающие по принципу серийного производства. Для оценки оптимальности решений при выборе дорогостояще то автоматизированного технологического оборудования из предоставляемых типов наиболее целесообразно использовать интегральный критерий, который б явном виде связывает суммарный годовой аффект (в натуральном исчислении) от эксплуатации оборудования при обеспечении требований к качеству изделий с суммарными затратами на создание и эксплуатацию оборудования. В качестве такого критерия рекомендуется использовать функцию:  (1) (1)где: П∑ - суммарный годовой эффект (в натуральном исчислении),  - годовые приведенные затраты на приобретение и эксплуатацию оборудования, руб./год; - годовые приведенные затраты на приобретение и эксплуатацию оборудования, руб./год; Значение  определяется по формуле: определяется по формуле:  (2) (2)где: Cə- суммарные годовые затраты, руб/год; Cc- суммарные капитальные (единовременные) затраты на приобретение оборудования, руб.; φ(t) - коэффициент дисконтирования, год-1. Значение определяется по формуле:  . (3) . (3)где:  - нормативный коэффициент экономической эффективности, - нормативный коэффициент экономической эффективности,t - срок эксплуатации оборудования При нормативном коэффициенте экономической эффективности Ен=0,15 и t = 5,10 и 15 лет коэффициент φ(t) = 0,262; 0,174 и 0,149 год-1 соответственно. В качестве ПΣ можно принять годовую производительность оборудования, шт/год. Тогда выражение (3,1) примет вид  (4) (4)Физический смысл этого выражения очевиден: Куд представляет собой величину, обратную удельным приведенным затратам. Использование интегральной целевой функции для различных типов автоматизированного оборудования требует обязательного согласования параметров, стоящих в правой части выражения (2). Задача оптимального подбора характеристик металлообрабатываемых станков подробно рассмотрена ниже. Там же приводятся структурные схемы алгоритмов решения этой задачи. Методика определения оптимального состава станочного оборудования Математическую модель решения задачи выбора оптимального состава станочного оборудования механического участка можно записать в следующем виде:  (5) (5)при ограничениях  (6) (6)(  - множество целых чисел) - множество целых чисел)Здесь i – виды работ; j – типы станков;  - трудоемкость выполнения i -го вида работ на базовом станке; - трудоемкость выполнения i -го вида работ на базовом станке; - относительная производительность j –го станка при выполнении - относительная производительность j –го станка при выполнении i –й работы;  - трудоемкость выполнения i –го вида работ на j –м станке ; - трудоемкость выполнения i –го вида работ на j –м станке ; - номинальный фонд времени j –го станка с учетом числа смен работы; - номинальный фонд времени j –го станка с учетом числа смен работы; - планируемый коэффициент использования; - планируемый коэффициент использования; - эффективный фонд времени работы j –го станка - эффективный фонд времени работы j –го станка - приведенные затраты на год работы j –го станка; - приведенные затраты на год работы j –го станка; - доля трудоемкости работы i-го вида, выполнения j-м станка. - доля трудоемкости работы i-го вида, выполнения j-м станка.Эта задача целочисленного программирования, которое является частным случаем дискретного программирования. Решение ее с целесообразно выполнять с использованием ЭВМ. Выбор оптимального станочного оборудования механического участка производятся из заранее намеченной группы станков. Так как исходная номенклатура станков может подержать до 10 различных типов, то выбор путем простого перебора из-за значительного (10!) числа вариантов становится невозможным. Используемые методы исключают полный перебор, существенно уменьшают трудоемкость расчетов. Определение оптимального состава станочного оборудования будем вести методом направленного поиска по следующей методике. В качества исходных данных для определения состава станочного оборудования ПС необходимо знать: 1) распределение станкоемкостей по видам работ, Полученное в результате разработки и анализа ТП изготовления заданной номенклатуры деталей. Например, при обработке корпусных деталей выполняются следующие акты работ: фрезерные, сверлильные, расточные; 2) Выбор станочных модулей для выполнения всех видов работ при изготовлении деталей, закрепленных за ПС; 3) относительную производительность станочных модулей, то есть отношение производительности рассматриваемого модуля к производительности модуля, принятого за базовый; 4) приведенные затраты на год работа станков (средние или полученные в результата расчетов вариантов технологических процессов для заданной номенклатуры деталей). Пусть: а, в, с,…-различные типы станков, которые могут быть включены в ПС; Ta1;Ta2... - распределение годовой станкоемкости обработки по видам работ для заданной группы из Z наименований деталей на станках а (базовый вариант); Tв1;Tв2;... -то же на модулях вопределяемых в результате деления станкоемкости работ определенного вида по базовому варианту на относительную производительность данного станка при выполнении работ того же вида (если работы i-го вида на атом станке не выполняются, то их станкоемкость принимается равной нулю); Tc1; 7c2;... - то же на станкахС и т.д. Укрупненная структурная схема алгоритма выбора оптимального состава оборудования по вышеописанной методике приведена на рис.2.  Рис. 1. Укрупненная структурная схема алгоритма выбора оптимального состава оборудования Определения оптимального состава станочного оборудования механического участка Определения оптимального состава станочного оборудования: для механической обработки корпусных деталей сельскохозяйственных машин при годовом объеме выпуска 15000 штук в год. Постановка задачи Для механической обработки заданных деталей в состав станочного оборудования могут быть включены станочные модули на базе следующих станков: многооперационные станки с ЧПУ НP-5О0 (МС), предназначенные для выполнения фрезерно-сверлильно-расточных работ; продольно-фрезерные станки с 66К26Ф4 (ПФ), предназначенные для выполнения черновых фрезерных работ; вертикально-сверлильные станки с ЧПУ типа мод.2Р135Ф2 (ВС),предназначенные для сверлильно-резьбонарезных работ; переналаживаемые отделочно-расточные станки с ЧПУ и автоматической сменой многошпиндельных коробок (ПОРМ), предназначенные для выполнения чистовых, расточных и фрезерных работ, а также групповой сверлильно-резьбонаразной обработка крепежных отверстий; переналаживаемые агрегатные станки с автоматической сменой многошпиндельных коробок (ПАС), предназначенные для выполнения черновых расточных работ и групповой сверлильно-резьбонарезной обработки крепежных отверстий. Постановка задачи Для механической обработки заданных деталей в состав станочного оборудования могут быть включены станочные модули на базе следующих станков: многооперационные станки с ЧПУ НP-5О0 (МС), предназначенные для выполнения фрезерно-сверлильно-расточных работ; продольно-фрезерные станки с 66К26Ф4 (ПФ), предназначенные для выполнения черновых фрезерных работ; вертикально-сверлильные станки с ЧПУ типа мод.2Р135Ф2 (ВС),предназначенные для сверлильно-резьбонарезных работ; переналаживаемые отделочно-расточные станки с ЧПУ и автоматической сменой многошпиндельных коробок (ПОРМ), предназначенные для выполнения чистовых, расточных и фрезерных работ, а также групповой сверлильно-резьбонаразной обработка крепежных отверстий; переналаживаемые агрегатные станки с автоматической сменой многошпиндельных коробок (ПАС), предназначенные для выполнения черновых расточных работ и групповой сверлильно-резьбонарезной обработки крепежных отверстий. Обозначим вышеперечисленные станки МС, ПФ, ВС, ПОРМ, ПАС соответственно. Годовые приведенные затраты по каждому типу модулей приведены, в табл.1. Таблица 1 Годовые приведенные затраты

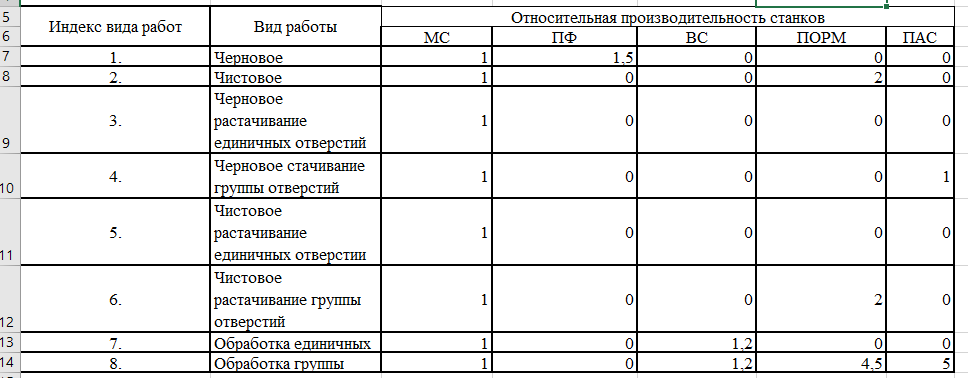

Относительная производительность станков по видам работ приведена в табл. 2. Распределение станкоемкости (в часах) по видам работ при обработке заданных деталей приведено в табл.3, где номера столбцов и строк соответствуют табл. 2 Таблица 2 Относительная производительность станков по видам работ

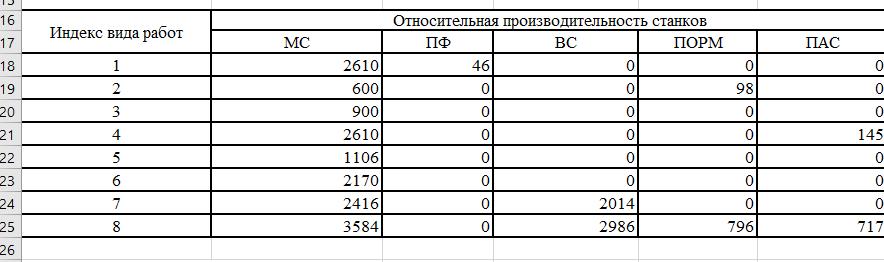

Эффективный фонд времени работы одного станка при Ки=0,8 составляет 3212 ч. Таблица.3. Станкоемкости (в часах) по видам работ

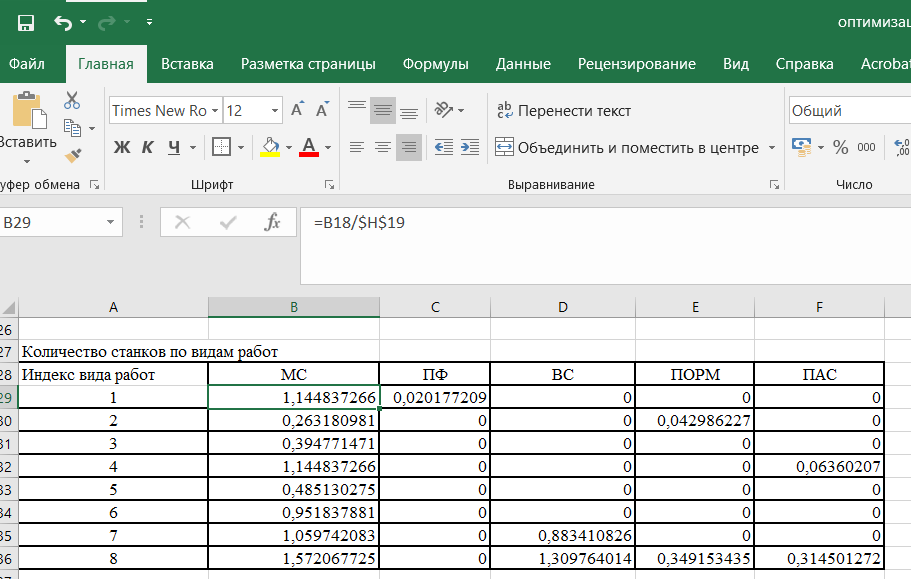

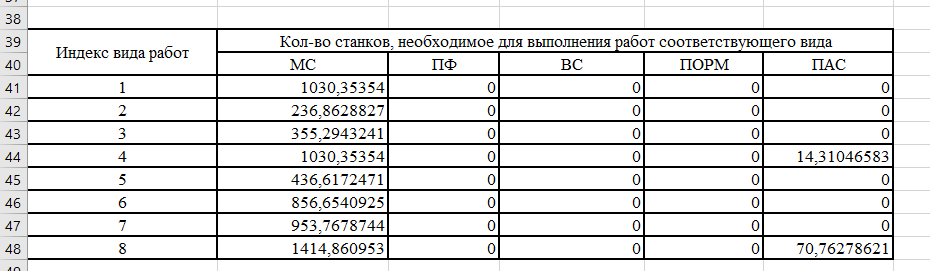

Определяем количество станков по формулам (4). Результаты расчетов предоставлены в табл.4 Таблица 4 Количество станков по видам работ

Значения приведенных затрат для каждого станка при выполнении всех видов работ представлены в табл. (5). По каждому виду работ, то есть по каждой отроке этой таблицы, выбираем станки, обеспечивающее минимальные приведенные затраты. Таблица 5. Приведенные затраты по каждому виды работ

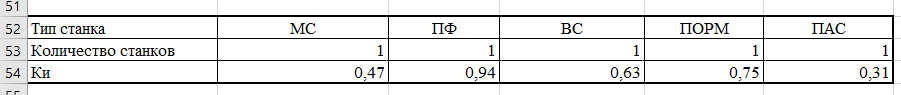

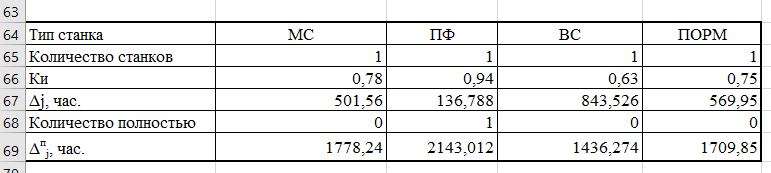

Затем выполняем дальнейшую оптимизацию состав станочного состав станочного (С1) по следующему алгоритму: 1. Количество станков в составе CI округляем до большего и подсчитываем коэффициенты использования оборудования Ки по формулам (8). Расчетные значения К приведены в табл.6. Таблица 6 Коэффициенты использования станков

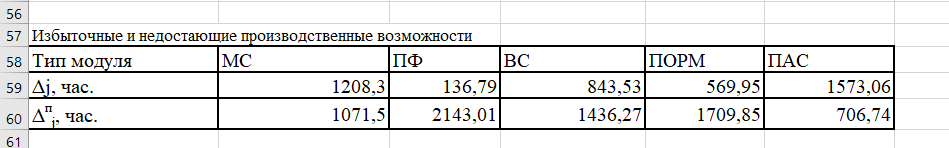

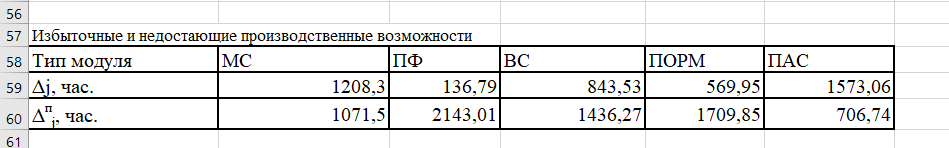

Избыточные и недостаточные производственные возможности, рассчитанные по формулам (9) и (12), приведены в табл.7. Таблица 7. Производственные возможности станков

Результат расчетов Исходный состав не оптимален, так как при низких значениях Ки капиталовложения в ПС не окупятся в запланированные сроки Выбираем станок, характеризуемый минимальным Ки ,в данном случае ПАС, у которого Ки=0,31. "Догрузить" этот станок по условиям примера невозможно. Следовательно, с целью уменьшения приведенных затрат и повышения коэффициент использования оборудования, работы, выполняемые на ПАС, переводим на другие станки, приведенные затраты для которых при выполнении этих работ больше, чем на ПАС, но меньше, чем на остальных станках из заданного состава. Из табл.5 и 6 видно, что работы вида 4, выполняемые на ПАС, целесообразно перевести на МС, а вида 8 - на ПОРМ. При этом необходимо скорректировать объем работ в часах с учетом относительной производительности. В результате получаем новый состав станочного оборудования С2: Таблица 8. Состав станочного оборудования и их производственные возможности

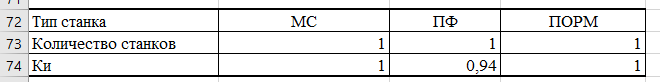

После расчета нового состава производим сравнение его с предшествующим по приведенным затратам. В данном случае они меньше у состава С2, который и принимает в качестве исходного дальнейшего оптимизационного расчета. Возвращаемся ко второму шагу алгоритма. В составе С2 выбираем модуль ВС с минимальным Ки=0,63. Как видно из табл.5 а 6,его можно "догрузись" работами вида 8. При этом типы к количество модулей в составе С2 не изменяется. Возможно и другое перераспределение работ. Так, просматривая строку 7 из табл.3.5,видна возможность передачи работ с ВС на МС. В результате этого образуется новый состав С3:( см. табл. 9) Таблица 9. Принятый состав станков и их загрузка

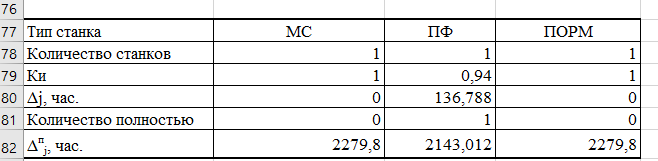

Таблица 10. Состав станочного оборудования и их производственные возможности

Вывод: В данной работе мы рассмотрели предлагаемые построения всей процедуры выбора станков для механического участка по производству деталей. Исходный состав не оптимален, так как при низких значениях Ки капиталовложения в ВС и ПАС не окупятся в запланированные сроки. При сравнении суммарных приведенных затрат выбираем более окупаемые. Для механической обработки заданных деталей в состав станочного оборудования могут быть включены станочные модули на базе следующих станков: многооперационные станки с ЧПУ НP-5О0 (МС), предназначенные для выполнения фрезерно-сверлильно-расточных работ; продольно-фрезерные станки с 66К26Ф4 (ПФ), предназначенные для выполнения черновых фрезерных работ; вертикально-сверлильные станки с ЧПУ типа мод.2Р135Ф2 (ВС), предназначенные для сверлильно-резьбонарезных работ; переналаживаемые отделочно-расточные станки с ЧПУ и автоматической сменой многошпиндельных коробок (ПОРМ), предназначенные для выполнения чистовых, расточных и фрезерных работ, а также групповой сверлильно-резьбонаразной обработка крепежных отверстий; переналаживаемые агрегатные станки с автоматической сменой многошпиндельных коробок (ПАС), предназначенные для выполнения черновых расточных работ и групповой сверлильно-резьбонарезной обработки крепежных отверстий. Обозначим вышеперечисленные станки МС, ПФ, ПОРМ, ПАС соответственно. Годовые приведенные затраты по каждому типу модулей приведены, на Рис.1.  Рис.1. - Годовые приведенные затраты Относительная производительность станков по видам работ приведена на Рис.2. Распределение станкоемкости (в часах) по видам работ при обработке заданных деталей приведено на Рис.3., где номера столбцов и строк соответствуют Рис. 2.  Рис.2.- Относительная производительность станков по видам работ Эффективный фонд времени работы одного станка при Ки=0,8 составляет 2279,8 ч.  Рис. 3. - Станкоемкости (в часах) по видам работ Определяем количество станков по формулам (4). Результаты расчетов представлены на Рис. 4.  Рис. 4. - Количество станков по видам работ Значения приведенных затрат для каждого станка при выполнении всех видов работ представлены на Рис. 5. По каждому виду работ, то есть по каждой отроке этой таблицы, выбираем станки, обеспечивающее минимальные приведенные затраты.  Рис.5. - Приведенные затраты по каждому виды работ Затем выполняем дальнейшую оптимизацию состав станочного состав станочного (С1) по следующему алгоритму: 1. Количество станков в составе CI округляем до большего и подсчитываем коэффициенты использования оборудования Ки по формулам (8). Расчетные значенияК приведены на Рис.6.  Рис.6. - Коэффициенты использования станков Избыточные и недостаточные производственные возможности, рассчитанные по формулам (9) и (12), приведены на Рис. 7.  Рис.7 (а). - Производственные возможности станков Чтобы получить расчеты по недостаточным производственным возможностям, нужно эффективный фонд времени работы (3212 ч.) умножить на коэффициент использования станков непосредственно для каждого станка.  Рис.7 (б). - Производственные возможности станков Чтобы получить расчеты по избыточным производственным возможностям, нужно эффективный фонд времени работы (2279,8 ч.) вычесть недостаточные производственные возможности. Исходный состав не оптимален, так как при низких значениях Ки капиталовложения в ПС не окупятся в запланированные сроки Выбираем станок, характеризуемый минимальным Ки ,в данном случае ПАС, у которого Ки=0,31. "Догрузить" этот станок по условиям примера невозможно. Следовательно, с целью уменьшения приведенных затрат и повышения коэффициент использования оборудования, работы, выполняемые на ПАС, переводим на другие станки, приведенные затраты для которых при выполнении этих работ больше, чем на ПАС, но меньше, чем на остальных станках из заданного состава. Из Рис.5. и 6 видно, что работы вида 4, выполняемые на ПАС, целесообразно перевести на МС, а вида 8 - на ПОРМ. При этом необходимо скорректировать объем работ в часах с учетом относительной производительности. В результате получаем новый состав станочного оборудования С2, где производим так же расчет избыточных и недостаточных возможностей:  Рис.8. - Состав станочного оборудования и их производственные возможности После расчета нового состава производим сравнение его с предшествующим по приведенным затратам. В данном случае они меньше у состава С2, который и принимает в качестве исходного дальнейшего оптимизационного расчета. Возвращаемся ко второму шагу алгоритма. В составе С2 выбираем модуль ВС с минимальным Ки=0,63. Как видно на Рис.5. а 6,его можно "догрузись" работами вида 8. При этом типы к количество модулей в составе С2 не изменяется. Возможно и другое перераспределение работ. Так, просматривая строку 7 из Рис.2., видна возможность передачи работ с ВС на МС. В результате этого образуется новый состав С3:( см. Рис.9.)  Рис.9. - Принятый состав станков и их загрузка Для нового принятого состава станков производим очередной расчет состава станочного оборудования и производственные возможности, по той же методике и получаем значения:  Рис.10. - Состав станочного оборудования и их производственные возможности | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||