No1 23 вар — копия. Проект исследования влияния коэффициента трения при холодной прокатке

Скачать 153.8 Kb. Скачать 153.8 Kb.

|

|

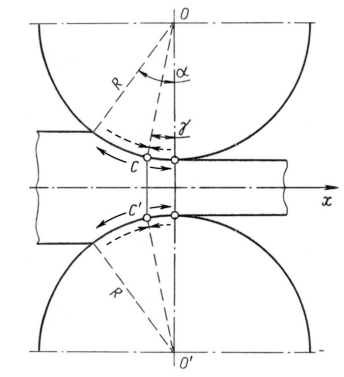

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «Московский политехнический университет» (МОСКОВСКИЙ ПОЛИТЕХ) Кафедра «Металлургия» Проектная деятельность по теме: «Проект исследования влияния коэффициента трения при холодной прокатке»Студент группы 202-251 Ящихин Виктор Вариант №23 Защита проекта «____»___________202_г. ______________________ Проверил: к.т.н., доц. Шульгин А.В. Москва 2022 Оглавлениепо теме: «Проект исследования влияния коэффициента трения при холодной прокатке» 1 1 Задание на работу 2 2 Введение 3 4 3 Разновидности коэффициентов трения 5 4 Роль трения при продольной прокатке 7 5 Влияние различных факторов на коэффициент трения при прокатке 8 6 Исследование влияния трения на усилие прокатки 10 7Использованные источники 14 1 Задание на работуВыполнить описание и расчеты: 1. Понятие трения и его роль при продольной прокатке. 2. Напряженное состояние металла в очаге деформации. 3. Факторы, обуславливающие величину контактного трения. 4. Коэффициенты трения при захвате полосы, буксовании валков и установившемся режиме прокатки. 5. Расчет давления прокатки при различных коэффициентах трения Исходные данные: Стан Дуо 380; h0 = 2,5; ε1 =0,25, ε2 = 0,3, ε3 = 0,5. В качестве исследуемого материала принимается сталь 10Г2, для которой эмпирическая формула условного предела текучести (МПа)  где  Мпа - предел текучести, отожженной стали (до деформации). Мпа - предел текучести, отожженной стали (до деформации).Исследовать влияние коэффициента трения в диапазоне: f = 0,05; 0,1; 0,15; 0,2; 0,25 с построением графической зависимости   Рис. 1. Схема продольного скольжения металла при прокатке 2 Введение (В современной механике под трением понимают широкий круг явлений, вызываемых взаимодействием соприкасающихся поверхностей твердых тел при относительном перемещении, а также внутренним движением в твердых, жидких и газообразных средах при их деформации.) Различают внешнее и внутреннее трение. Внутреннее характеризует взаимодействие, происходящее в объеме одного объекта [1]. При внешнем же трении, взаимодействие осуществляется в общем случае между различными по строению твердыми телами и имеет двойственную атомно-молекулярную и механическую природу. Это взаимодействие реализуется в отдельных изолированных друг от друга зонах фактического контакта. С действием трения связаны все основные явления прокатки, которые лежат в основе этого процесса, именно благодаря силам трения происходит захват полосы валками. Силы трения возникают в месте контакта между валками и листом металла [2]. Они зависят от разного рода факторов и величин. Различают три вида трения между валками и металлом (по характеру скольжения): жидкостное – наблюдается в случае расположения значительной толщины смазки между трущимися поверхностями; граничное – наблюдается при наличии между трущимися поверхностями очень тонкого слоя адсорбционной смазки или жидкости, поведения которых не подчиняется законам гидравлики; сухое – наблюдается, когда между трущимися поверхностями отсутствует какая-либо фаза. 3 Разновидности коэффициентов тренияВ зависимости от вида трения и характера скольжения частей металла по поверхности валков при прокатке различают три вида коэффициентов трения: Коэффициент захвата fз; Коэффициент при установке проката fу; Коэффициент трения при буксовании валков по металлу fб. Между ними наблюдается зависимость:  При горячей и холодной прокатке могут наблюдаться все три вида трения, но наиболее типичным явлением – граничное трение. Коэффициент трения зависит не только от состояния контактных поверхностей и условий соприкосновения (качества прокатываемого металла, температуры прокатки, присутствие окислов, рода смазки, контактного давления, скорости прокатки), но также от характера самого скольжения [3]. Взаимодействие всех этих факторов определяет коэффициент трения, за который принимают среднее значение по дуге захвата. При этом различают 3 рода коэффициентов трения: при захвате; при буксовании валков по всей контактной поверхности; при установившемся движении, когда скольжение металла по поверхности валков происходит в противоположные стороны от нейтрального сечения. Коэффициент трения при захвате определяется по методу предельного захвата. К валкам, зазор между которыми заведомо мал, подводится прямоугольный образец, захвата полосы не происходит. Затем валковый зазор медленно увеличивается до захвата образца. Коэффициент трения при захвате хорошо изучен и используется при исследовании вопросов захвата. Впервые С. Экелунд экспериментально получил численные значения такого коэффициента трения. Широко известна формула Экелунда (с поправочными коэффициентами, введёнными Бахтиновым В.П. и Штерновым М.М.):  Коэффициент k1 зависит от материала валков: k1 - 1,0 для стальных валков и k1 = 0,8 для чугунных валков. Коэффициент k2 учитывает влияние скорости прокатки на условия трения. Коэффициент k3 учитывает химический состав прокатываемого металла (табличное значение в соответствии с классом и типовой маркой стали). Коэффициент трения можно вычислить методом пробуксовки полосы при прокатке. Существует несколько экспериментальных методов создания условий пробуксовки. Например, можно клещами удерживать полосу в очаге деформации при вращающихся валках и померить усилие, при котором движение полосы прекращается. Чаще используют другой прием: в момент прокатки быстро сближают валки до пробуксовки полосы в валках. В этот момент горизонтальные составляющие сил трения Тх и нормального давления Рх равны, выполняется условие р = . Нейтральный угол рассчитывается по формуле Павлова:  где - угол захвата, - угол нейтрального сечения, - угол трения. Такой коэффициент трения отражает отношение касательных напряжений к нормальным в условиях скольжения металла относительно валков в экстремальном случае установившейся прокатки [4]. Коэффициент трения между валками и металлом при установившемся движении определяется косвенным способом по величине опережения или непосредственным изменением касательных сил на контактной поверхности по методу Уайттона Р.У. и Форда Г. (метод измерения сил трения по крутящему моменту на валке при прокатке с зоной опережения, весьма близкой к нулю). Суть данного метода заключается в прокатке, проводимой передним и задним напряжениями. Постепенное увеличение заднего натяжения позволяет достигнуть такого состояния, при котором нейтральное сечение подойдет к точке выхода из валков и тогда силы трения будут действовать по контактной поверхности в одном направлении.  По измеренному в этом случае крутящему моменту на валке М и равнодействующей нормальной силе давления металла на валок N можно определить коэффициент трения. 4 Роль трения при продольной прокаткеФизической характеристикой трения служит коэффициент трения, выступающий постоянной величиной, но только при трении, подчиняющемся закону Кулона:  где Тх – сила трения в сечении х, Fм – сила молекулярного сцепления. При продольной прокатке металл обжимается между двумя валками, вращающимися в разных направлениях. Полоса захватывается валками, благодаря силам трения, обжимается по высоте, вытягивается в длину, уменьшается поперечное сечение. В таких условиях коэффициент трения следует рассматривать только как усредненное отношение напряжений контактного трения к нормальным напряжениям. В связи с этим он должен зависеть как от метода, так и от места определения тех и других напряжений. В зависимости от метода определения при прокатке различают три разновидности коэффициента трения, которые существенно отличаются при одинаковых условиях на контактной площадке и состоянии поверхности металла и валков. Данные разновидности были описаны подробно в предыдущей главе. Участок соприкосновения деформируемого металла с валками называется очагом деформации (рисунок 1). Этот участок ограничен дугами захвата.  Рисунок 2 – Геометрия очага деформации при прокатке Дуга контакта АВ называется дугой захвата. Центральный угол, опирающийся на дугу захвата, называется углом захвата  . .На низких и средних очагах деформации практически все деформационные и силовые параметры прокатки определяются коэффициентом трения. Условия захвата металла будут улучшаться: при снижении скорости валков; при горячей прокатке; при снижении температуры металла (при наличии окалины); при снижении углерода и легирующих элементов в стали; при снижении твердости металла; при загрублении поверхности валков (состояние поверхности самого металла при горячей прокатке мало влияет на условия захвата, но при холодной прокатке влияет состояние обеих поверхностей). 5 Влияние различных факторов на коэффициент трения при прокаткеКоэффициент трения не является для каждого конкретного случая величиной постоянной, он изменяется в зависимости от целого ряда факторов. К основным факторам влияния на коэффициент трения при прокатке, относятся: 1. Материал валков. При прокатке на чугунных валков коэффициент трения ниже, чем на стальных.  Стальные валки менее износостойки, худшее качество поверхности проката, чем при прокатке на чугунных, но более прочны. Чугунные валки более износостойки, но допускают пониженные обжатия. Захват металла валками лучше происходит на стальных валках. 2. Поверхность валков. Коэффициент трения на шероховатых валках больше, чем на гладких. Накатку или насечку применяют для увеличения угла захвата. Глубина насечки должна быть небольшой, чтобы их отпечатки на поверхности раската исчезали при последующей. При горячей прокатке на валках появляется сетка разгара, шероховатость валков увеличивается и увеличивается коэффициент трения. 3. Температура. Опытами Экелунда и Павлова установлено, что, начиная от температуры 700 °C и выше, коэффициент трения уменьшается. Рост кривой до температуры прокатываемого металла 700 °C, объясняется действием окислов металла, появляющихся на поверхности раската при нагреве и прокатки. При температуре 700 °C наступает размягчение окалины. При дальнейшем повышении температуры пластичность окалины увеличивается, она играет роль смазки и поэтому коэффициент трения уменьшается. 4. Скорость прокатки. Существенно влияет на коэффициент трения. При скорости прокатки от 2 до 3 м/сек коэффициент трения уменьшается незначительно, но в интервале от 2 до 3 м/сек коэффициент трения резко снижается. При дальнейшем повышении скорости коэффициент трения уменьшается незначительно. На практике для обеспечения наилучшего захвата скорость должна быть около 1,5 м/сек, в связи с этим рабочие валки приводятся во вращение от двигателей с регулируемым числом оборотов. 5. Химический состав стали. При увеличении содержании углерода в стали коэффициент трения уменьшается, а также при наличии Cr, наличии в стали Mn увеличивает коэффициент трения. При прокатке малоуглеродистых сталей необходимо учитывать их способность налипания на валки, что способствует увеличению коэффициента трения. Чем ближе по химическому составу, обрабатываемый металл и валки стана, тем выше коэффициент трения. 6 Исследование влияния трения на усилие прокаткиДля расчета среднего давления прокатки по длине контакта, принимается формула Целикова А.И.  , ,где  – среднее значение сопротивления материала пластической деформации (при допущении плоского напряженного состояния, третье напряжение будет учитываться коэффициентом 1,15 или увеличением напряжения на 15%) – среднее значение сопротивления материала пластической деформации (при допущении плоского напряженного состояния, третье напряжение будет учитываться коэффициентом 1,15 или увеличением напряжения на 15%) . .Положение нейтрального сечения  , ,где  - параметр прокатки. - параметр прокатки.При 40% обжатии на стане Дуо 580 полосы с начальной толщиной  мм, ее конечная высота составит: мм, ее конечная высота составит: мм, мм,При абсолютном обжатии  , ,угол захвата по данному обжатию  , ,длина дуги захвата  мм, мм,Принимая коэффициент трения f = 0,05, параметр прокатки  , ,В результате относительное положение нейтрального сечения   В качестве исследуемого материала принимается сталь 10Г2, для которой эмпирическая формула условного предела текучести (МПа)  , ,где  МПа – предел текучести отожженной стали (до деформации). МПа – предел текучести отожженной стали (до деформации).После прокатки и упрочнения, предел текучести увеличивается  МПа. МПа.Среднее значение сопротивления материала пластической деформации:  МПа. МПа.Давление прокатки  МПа. МПа.При увеличении коэффициента трения до f = 0,1 определяется новое значение параметра прокатки  . .Положение нейтрального сечения  Давление прокатки  Мпа. Мпа.Таким образом, при увеличении коэффициента трения в два раза, давление прокатки возрастает на  . .Рассмотрим положение нейтрального сечения. В первом случае его высота  мм. мм.Во втором случае  мм. мм.Таким образом, смещение нейтрального сечения в сторону входа металла в валки составляет  . .По-другому, данный факт можно охарактеризовать как увеличение зоны опережения, следствием чего является повышение скорости выхода металла из валков. На основании проведенного анализа можно сделать выводы о том, что повышение коэффициента трения приводит к увеличению давления прокатки, фактора опережения, то есть отношения скорости выхода металла из валков к скорости входа. Для подтверждения данного заключения, рассчитывается опережение металла  . .Подставляя выражение, позволяющее установить величину угла нейтрального сечения  , ,формула расчета опережения примет вид  . .В первом случае:  . .Во втором случае:  . . Таким образом, скорость выхода металла увеличилась на  . .Аналогичные расчеты для других параметров прокатки представлены в табл. 4. Таблица 4 Давление прокатки при различных коэффициентах трения

Проведенные расчеты подтверждают, что в единственном процессе ОМД – прокатке, трение играет положительную роль. И снижение его нецелесообразно. Как видно из таблицы, при обжатиях больше 30% и очень малом коэффициенте трения  отношение отношение  . . В данном случае, углы захвата не существенно превышают коэффициент трения  . . , , , , . .Углы захвата при обжатиях 18, 25 и 30 % не существенно превышают коэффициент трения  , теоретически возможен процесс прокатки. , теоретически возможен процесс прокатки. На основании табличных данных строится графики, приведенные ниже.   Из графиков видно, что при прочих равных условиях, с увеличением степени обжатия, повышение коэффициента трения приводит к значительному увеличению давления прокатки. Использованные источники Целиков А.И., Никитин Г.С., Рокотян С.Е. Теория продольной прокатки. – М.: Металлургия, 1980. – 320 с. Павлов И.М. Теория прокатки. – М.: Металлургиздат, 1950. Смирнов В.С. Теория обработки металлов давлением. – М.: Металлургия, 1973. – 496 с. Королев А.А. Механическое оборудование прокатных цехов черной и цветной металлургии. – М.: Металлургия, 1976. – 544 с. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, МПа

, МПа