Курсовая работа по заканчиванию скважин. Проект заканчивания эксплуатационной наклоннонаправленной скважины глубиной 1926м на C. Альметьевской площади

Скачать 1.79 Mb. Скачать 1.79 Mb.

|

|

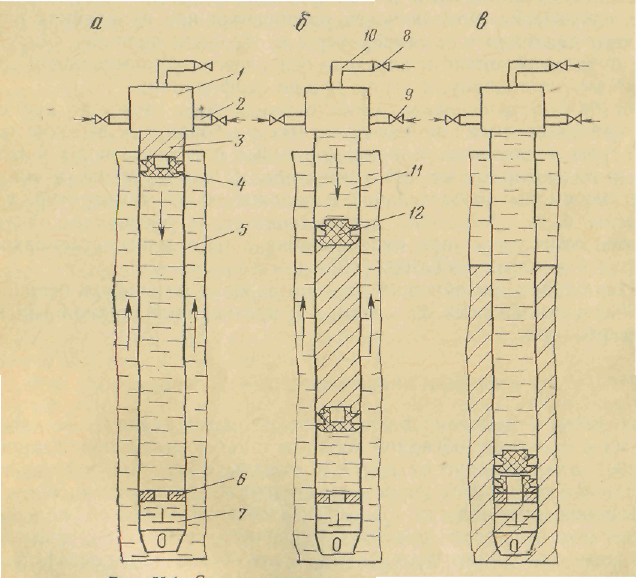

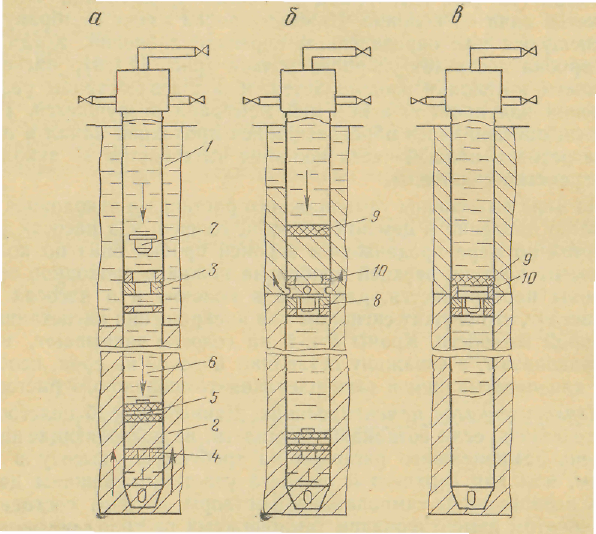

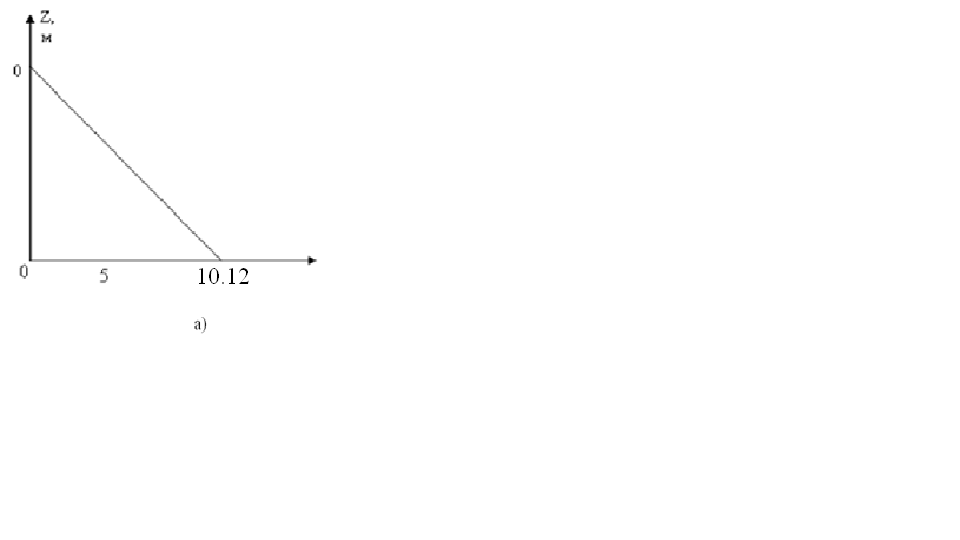

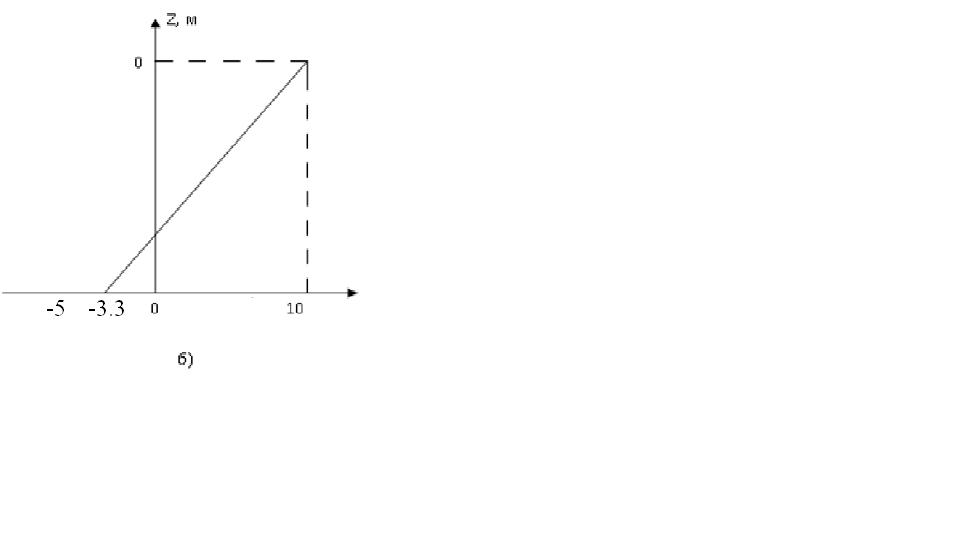

4.1 Выбор способа вхождения в продуктивную залежь Вскрытие пластов и освоение скважины должны быть проведены качественно. Под качеством технологии вскрытия пласта и освоения скважин следует понимать степень изменения гидропроводности пласта (или пропластков) после выполнения соответствующей операции. В разрезе нефтяных и газовых месторождений встречается большое количество пористых пластов-коллекторов (песков, песчаников, известняков), разобщенных друг от друга глинами, мергелями, плотными песчаниками и другими породами. Эти пласты могут быть нефтеносными, газоносными, водоносными и сухими. Особое внимание должно быть обращено на конструкцию забоя. Конструкцию забоя следует выбирать по РД.  В В практике бурения применяют следующие основные конструкции забоев при заканчивании скважин (см. рисунок 3.1). 1. Установка водозакрывающей колонны в кровле продуктивного горизонта и цементирование с последующим вскрытием пласта и спуском специального фильтра (см. рисунок 3.1б) или хвостовика (см. рисунок 3.1д). В некоторых случаях в устойчивых породах продуктивной части разреза фильтр или хвостовик не спускаются и водозакрывающая колонна является эксплуатационной (см. рисунок 3.1а).  2. Полное вскрытие пласта со спуском комбинированной колонны с манжетной заливкой ее выше нефтеносного объекта и с фильтром в нижней части против пласта (см. рисунок 3.1в). 2. Полное вскрытие пласта со спуском комбинированной колонны с манжетной заливкой ее выше нефтеносного объекта и с фильтром в нижней части против пласта (см. рисунок 3.1в).3. Полное вскрытие пласта со спуском колонны со сплошным цементированием и последующим простреливанием отверстий против продуктивных горизонтов (см. рисунок 3.1г). Перечисленные методы направлены на то, чтобы не допустить закупорки пор и создать благоприятные условия для движения нефти из пласта в скважину. Методы вскрытия пласта в зависимости от пластового давления, степени насыщенности пласта нефтью, степени дренирования и других факторов могут быть различными, но все они должны удовлетворять следующим основным требованиям. 1. При вскрытии пласта с высоким давлением должна быть предотвращена возможность открытого фонтанирования скважины. 2. При вскрытии пласта должны быть сохранены на высоком уровне природные фильтрационные свойства пород призабойной зоны. Если проницаемость пород мала, должны быть приняты меры по улучшению фильтрационных свойств призабойной зоны скважины. 3. Должны быть обеспечены соответствующие интервалы вскрытия пласта, гарантирующие длительную безводную эксплуатацию скважин и максимальное облегчение притока нефти к забою. При вскрытии продуктивных пластов с низким пластовым давлением особенно тщательно следует выбирать буровой раствор, поскольку может  происходить интенсивное поглощение глинистого раствора пластом, сопровождающееся оттеснением нефти от забоя скважины и значительным ухудшением фильтрационных свойств пород призабойной зоны. Для вскрытия продуктивных пластов с низким пластовым давлением применяют специальные буровые растворы на нефтяной основе, глинистые растворы с добавками поверхностно-активных веществ, аэрированные жидкости и др. происходить интенсивное поглощение глинистого раствора пластом, сопровождающееся оттеснением нефти от забоя скважины и значительным ухудшением фильтрационных свойств пород призабойной зоны. Для вскрытия продуктивных пластов с низким пластовым давлением применяют специальные буровые растворы на нефтяной основе, глинистые растворы с добавками поверхностно-активных веществ, аэрированные жидкости и др.Выбираем установку водозакрывающей колонны в кровле продуктивного горизонта и цементирование с последующим вскрытием пласта и спуском хвостовика, так как выше продуктивного пласта находится интервал часто осыпающихся каширских глин, которые необходимо перекрыть до вскрытия продуктивного пласта. 4.2 Обоснование выбора способа цементирования каждой из обсадных колонн и состава тампонажных материалов. Разобщение пластов при существующей технологии крепления скважин - завершающий и наиболее ответственный этап, от качества выполнения которого в значительной степени зависит успешное строительство скважины. Под разобщением пластов понимается комплекс процессов и операций, проводимых для закачки тампонажного раствора в затрубное пространство (т. е. в пространство за обсадной колонной) с целью создания там надежной изоляции в виде плотного материала, образующегося со временем в результате отвердения тампонажного раствора. Поскольку в качестве тампонажного наиболее широко применяется цементный раствор, то и для обозначения работ по разобщению используется термин «цементирование». Цементный камень за обсадной колонной должен быть достаточно прочным и непроницаемым, иметь хорошее сцепление (адгезию) с поверхностью обсадных труб и со стенками ствола скважины. Высокие требования к цементному камню обусловливаются многообразием его функций: плотное заполнение пространства между обсадной колонной и стенками ствола скважины; изоляция и разобщение продуктивных нефтегазоносных горизонтов и проницаемых пластов; предупреждение распространения нефти или газа в затрубном пространстве под влиянием высокого пластового давления; заякоривание обсадной колонны в массиве горных пород; защита обсадной колонны от коррозионного воздействия пластовых вод и некоторая разгрузка от внешнего давления. Для цементирования всех интервалов применяем цементирование по прямой схеме. Цементирование кондуктора и направление производим одноступенчатым цементированием, так как это наиболее быстрый и эффективный способ для данных интервалов. Данный метод наиболее оптимален так как не вызывет разрыва пород из за небольшой глубины и  поглощения тампонажного раствора. поглощения тампонажного раствора.Для цементирования эксплуатациолнной колонны используем  двухступенчатое цементирование так как если использовать одноступенчатое цементирование появляется опасность разрыва пород и так как ниже есть интервалы поглощений увеличивается опасность поглощения тампонажного раствора. двухступенчатое цементирование так как если использовать одноступенчатое цементирование появляется опасность разрыва пород и так как ниже есть интервалы поглощений увеличивается опасность поглощения тампонажного раствора. Двухступенчатый способ цементирования скважин применяется в следующих случаях: а) если зацементировать длинный интервал за один прием невозможно из-за опасности разрыва пород; б) если в нижележащих пластах имеются зоны поглощения; в) если существует опасность газонефтепроявлений в период схватывания и твердения тампонажного раствора, закачанного в заданный интервал скважины за один прием; г) если пластовое давление продуктивного пласта ниже статического давления столба тампонажного раствора; д) если для цементирования верхнего участка скважины должен использоваться такой тампонажный раствор, который нельзя подвергать воздействию высокой температуры, характерной для нижнего участка; е) если невозможно обеспечить большое количество цементировочных агрегатов и смесительных машин; ж) если существует опасность нарушения колонны за счет возникновения больших давлений при продавливании раствора. Заливочную муфту устанавливаем в зависимости от условия:  (4.1) (4.1)где Zм – глубина установки муфты ступенчатого цементирования, м; Zпл- глубина кровли поглащающего пласта, м. Цементирование начинается с закачки тампонажного раствора в обсадную колонну (см. рисунок 4.1а). Для этого вывинчивают стопор, удерживающий нижнюю пробку, и через нижние боковые отводы цементировочной головки насосами цементировочных агрегатов закачивают тампонажный раствор, который готовят с помощью специальных смесительных машин, расположенных возле скважины. Под давлением тампонажного раствора 3 нижняя разделительная пробка  4 продвигается по обсадной колонне. После закачки в обсадную колонну рассчитанного объема тампонажного раствора закрывают краны 9 на нижних боковых отводах 2 головки 1 и вывинчивают стопоры, удерживающие верхнюю разделительную пробку. 4 продвигается по обсадной колонне. После закачки в обсадную колонну рассчитанного объема тампонажного раствора закрывают краны 9 на нижних боковых отводах 2 головки 1 и вывинчивают стопоры, удерживающие верхнюю разделительную пробку.Затем приступают ко второму заключительному этапу цементирования — продавке тампонажного раствора в затрубное пространство. Через верхний отвод 10 (см. рисунок 4.1б) головки закачивают продавочную жидкость 11, в качестве которой обычно используют промывочную жидкость или воду. После того как верхняя пробка 12 войдет в обсадную колонну, вновь открывают краны на нижних боковых отводах головки и через них также закачивают продавочную жидкость насосами цементировочных агрегатов. Тампонажный раствор, заключенный между разделительными пробками (см. рисунок 4.1б), под давлением продавочной жидкости движется вниз по колонне. Нижняя пробка имеет мембрану, разрушающуюся при определенном перепаде давлений. Когда нижняя пробка достигает упорного кольца (см. рисунок 4.1в), нагнетание жидкости в колонну продолжается, и под воздействием разности давлений над пробкой и под ней мембрана разрушается. Тампонажный раствор через образовавшийся проходной канал в пробке и отверстия в нижней части колонны вытесняется в заколонное пространство скважины.   a - закачка тампонажного раствора; б - начало закачки продавочной жидкости; в - конец и рода вливания; 1- цементировочная головка; 2 - нижние боковые, отводы цементировочной головки; 3-тампонажный раствор; 4-нижняя разделительная пробка с мембраной; 5- обсадная колонна; 6 - упорное кольцо; 7 - обратный клапан; 8, 9- крапы на отводах цементировочной головки; 10- верхний отвод головки; 11 - продавочная жидкость; 12- верхняя разделительная пробка Рисунок 4.1 - Схема одноступенчатого цементирования  При ступенчатом цементировании с разрывом во времени сначала в колонну 1 закачивают первую порцию 2 тампонажного раствора, объем которого рассчитывают из условия заполнения заколонного пространства от забоя до цементировочной муфты 3 и участка колонны ниже упорного кольца 4, а затем поверх первой разделительной пробки 5 — продавочную жидкость 6 (см. рисунок 4.2а). При ступенчатом цементировании с разрывом во времени сначала в колонну 1 закачивают первую порцию 2 тампонажного раствора, объем которого рассчитывают из условия заполнения заколонного пространства от забоя до цементировочной муфты 3 и участка колонны ниже упорного кольца 4, а затем поверх первой разделительной пробки 5 — продавочную жидкость 6 (см. рисунок 4.2а).Особенности конструкции первой разделительной пробки — наличие эластичных резиновых манжет — позволяют ей свободно проходить через цементировочную муфту и перекрыть отверстие в нижнем упорном кольце 4 в момент окончания продавки первой порции тампонажного раствора. В корпусе муфты для ступенчатого цементирования имеются отверстия, сообщающие полость колонны с затрубным пространством. С помощью системы втулок эти отверстия в исходном положении муфты (на первом этапе цементирования) закрыты. В определенный момент продавки первой порции цементного раствора в колонну вводится специальная пробка 7, которая при движении по колонне в момент окончания первой ступени цементирования садится на нижнюю втулку муфты 8, перекрывая сечение колонны. В результате повышения давления в колонне срезаются калиброванные штифты, и нижняя втулка смещается вниз. Открываются отверстия в муфте, циркуляция жидкости через башмак колонны прекращается, жидкость начинает циркулировать по короткому пути через верхнюю часть колонны, отверстия в муфте и верхнюю часть заколонного пространства (см. рисунок 4,2б). После затвердевания нижней (первой) порции тампонажного материала при ступенчатом цементировании с разрывом во времени приступают к цементированию второй, верхней ступени через открытые отверстия в цементировочной муфте. В момент окончания продавки второй порции тампонажного раствора верхняя разделительная пробка 9 садится на верхнюю втулку муфты 10 и смещает ее вниз вместе с запорной втулкой (см. рисунок 4,2в). При этом перекрываются отверстия в муфте .   а-цементирование первой (нижней) ступени; б-цементирование второй (верхней) ступени; в-окончание цементирования второй ступени Рисунок 4.2 - Схема двухступенчатого цементирования 4.3.Тампонажные материалы. Применительно к разнообразным геолого-техническим условиям проводки скважин (различные пластовые температуры и давления, химический состав пластовых жидкостей, газов и горных пород), разработано значительное количество тампонажных цементов и корректирующих их технологические свойства добавок. Наибольшее распространение в практике цементирования получили портландцементы, однако в чистом виде, без добавления специальных компонентов, они недостаточно термостойки и коррозионноустойчивы. В высокотемпературных скважинах лучшие свойства камня получают из низкоактивных тампонажных цементов, в которых в качестве вяжущего использованы металлургические шлаки. На основе указанных двух видов вяжущих как базовых тампонажных цементов разработаны многочисленные тампонажные составы с характерными  свойствами, удовлетворяющими тем или. иным специфическим условиям цементирования скважины, а именно: тампонажные составы, позволяющие приготовить облегченные, утяжеленные или расширяющиеся растворы; составы с повышенной коррозиестойкостью, быстросхватывающиеся, для отрицательных и низких положительных температур и др. свойствами, удовлетворяющими тем или. иным специфическим условиям цементирования скважины, а именно: тампонажные составы, позволяющие приготовить облегченные, утяжеленные или расширяющиеся растворы; составы с повышенной коррозиестойкостью, быстросхватывающиеся, для отрицательных и низких положительных температур и др.Требования к составу и свойствам для наиболее распространенных видов тампонажных цементов сформулированы в следующих технических условиях. Портландцементы тампонажные: Цемент тампонажный облегченный для горячих скважин. Цемент тампонажный утяжеленный типа УЦГ. Цементы тампонажные шлакопесчаные типа ШПЦС. Цемент тампонажный облегченный шлаковый типа ОШЦ. Цементы тампонажные шлаковые утяжеленные типы УШЦ. В качестве высокоактивных вяжущих веществ при низких температурах твердения применяют глиноземистый цемент, гипс и магнезиальный цемент. К числу низкоактивных термостойких тампонажных составов наряду с цементами на шлаковой основе относятся также известково-кремнеземистые вяжущие и цементы на базе нефелиновых шламов (белито-кремнеземистый цемент). Полимерные тампонажные материалы по ряду параметров превосходят тампонажные цементы на основе минеральных вяжущих. Но ввиду значительного расхода (десятки тонн на одну операцию) при первичном цементировании обсадных колонн тампонажные материалы на основе полимеров широкого применения в настоящее время не получили. Тампонажный портландцемент представляет собой разновидность портландцемента - порошкообразного минерального неорганического вяжущего материала, состоящего в основном из высокоосновных силикатов кальция. Исходными компонентами при производстве портландцемента могут служить известняки, мел, гипс, мергели, доменные шлаки, колчеданные (пиритовые) огарки, трепел, опока, диатомит, кварцевый песок. Состав сырьевой смеси подбирают таким образом, чтобы содержание оксидов кальция, кремния, алюминия и железа в портландцементе находилось в следующих пределах (массовые доли %): СаО………….…60 - 75 А12О3………………….…..3 - 8 SiO2…………….17 - 25 Fe2O3……………………….2 - 6 В результате обжига сырьевой смеси в специальных вращающихся печах при температуре около 1300°С перечисленные оксиды взаимодействуют с образованием минералов — трехкальциевого и двухкальциевого силикатов, трехкальциевого алюмината и четырехкальциевого алюмоферрита. Продукт обжига, называемый клинкером, вследствие частичного расплавления исходной смеси и вращения печи получают в виде гранул размером 10 – 30 мм. В цементе ограничивается содержание серного ангидрида, щелочных оксидов натрия, калия и некоторых других элементов, влияние которых на свойства цемента считается вредным.  Для получения портландцемента клинкер измельчают, добавляя к нему в процессе помола 3 - 6% гипса с целью регулирования скорости схватывания цементного раствора и другие минеральные добавки (металлургические шлаки, кварцевый песок, трепел, опоку, диатомит, известняк), улучшающие некоторые Для получения портландцемента клинкер измельчают, добавляя к нему в процессе помола 3 - 6% гипса с целью регулирования скорости схватывания цементного раствора и другие минеральные добавки (металлургические шлаки, кварцевый песок, трепел, опоку, диатомит, известняк), улучшающие некоторые свойства портландцемента и позволяющие экономить дорогостоящий клинкер. Содержание добавок в зависимости от видов портландцемента регламентировано техническими условиями «Портландцементы тампонажные». Исходя из выше изложенного выбираем тампонажный материал  порландцемент для холодных скважин: цемент ПЦТ-II-50, вода, CaCl2, NaCl, порландцемент для холодных скважин: цемент ПЦТ-II-50, вода, CaCl2, NaCl, так как на забое температура 400С. 5.Расчет эксплуатационной обсадной колонны. Обсадная колонна является ответственной инженерной конструкцией, несущей различные по величине и характеру нагрузки. На колонну действуют: растягивающие нагрузки от собственного веса; сжимающие нагрузки от собственного веса, возникающие при разгрузке колонны, установленной на забой;  осевые нагрузки от избыточного давления и температуры при цементировании и эксплуатации; осевые нагрузки от избыточного давления и температуры при цементировании и эксплуатации;осевые нагрузки, обусловленные силами трения колонны о стенки скважины; Осевые нагрузки от избыточного давления и температуры при цементировании и эксплуатации; Наружное и внутреннее избыточное давление; Изгибающие нагрузки при искривлении колонны в результате потери устойчивости и при работе в наклонных скважинах. Основными нагрузками при расчете являются осевые растягивающие силы, наружные и внутренние избыточные давления. Расчет эксплуатационной колонны. Расчет производим при следующих данных: Расстояние от устья скважины до башмака колонны L=1926м; Расстояние от устья скважины до уровня тампонажного раствора h=0; Расстояние от устья скважины до уровня жидкости в колонне H0=686м; Плотность цементного раствора за колонной ρцр=1900кг/м3; Плотность опрессовочной жидкости ρож=1000кг/м3 ; Плотность промывочной жидкости за колонной ρбр=1250кг/м3; Плотность жидкости в колонне ρн =814кг/м3 ; Пластовое давление Рпл =16*106 Па;  Эксплутационный объект находится в интервале 1886-1926 Эксплутационный объект находится в интервале 1886-19261.Расчитаем избыточное наружные давления на заключительной стадии эксплуатации скважины, когда уровень жидкости в колонне понижается. У устья скважины Рин =0 так как колонна зацементирована по всей длине. У башмака колоны :  где k –коэффициент разгрузки цементного кольца; k=0,25; g= 9,81 м/с2 – ускорение свободного падения . Тогда  Строим эпюру избыточных наружных давлений (рис 5.1(а)). 2.Расчитаем избыточное внутренние давление в колонне в период проверки герметичности её опрессовкам. Наибольшее внутреннее давление на устье в процессе эксплуатации или проявления при закрытом устье будет равно:  ; (5.2) ; (5.2) Давление у устья при опрессовке колонны:  (5.3) (5.3) Избыточное внутреннее давление у башмака колонны:  (5.4) (5.4)Учитывая, что для эксплуатационной колонны диаметром D=0,1683м минимальное опрессовочное давление Роп=10*106 Па с условием соблюдения неравенства Роп>1,1 Ру, то принимаем Роп=10*106 Па. Тогда,  Рис 4.1 Эпюры избыточных наружных (а) и внутренних (б) давлений на эксплуатационную колонну     3. Расчет колонны на смятие. 3. Расчет колонны на смятие.Определяем значение сминающего давления для обсадных труб диаметром D=0,1683м со стенками толщиной δ=7,3*10-3м, изготовленных из стали группы прочности Д (предел текучести σт=500*106). Сминающее давление определяем по формуле Саркисова Г. М.  где где    минимальная толщина стенки трубы, м; минимальная толщина стенки трубы, м; условная расчетная средняя толщина стенки разностенной трубы, м; условная расчетная средняя толщина стенки разностенной трубы, м; номинальная толщина стенки, м; номинальная толщина стенки, м; модуль упругости материала трубы; E=2.1*1011 Па; модуль упругости материала трубы; E=2.1*1011 Па; овальность трубы овальность трубыТогда  Подставляем   Получим  Вычислим критическое давление Ркр, т.е. избыточное наружное давление, при котором приведенное напряжениена внутренней поверхности овальной разностенной трубы равно приделу текучести материала её. Критическое давление находим по формуле Г.М.Саркисова:  Подставляем  Получим Получим Определяем допустимую глубину спуска этих труб по формуле  для зоны опорожнения (5.6) для зоны опорожнения (5.6)или  (5.7) (5.7)где nкр - коэффициент запаса прочности при расчете на наружное избыточное давление; nкр=1,15. Тогда  ; ; В связи с тем, что с глубины 686м начинается зона нефти в колонне, допустимую глубину труб с толщенной стенки В связи с тем, что с глубины 686м начинается зона нефти в колонне, допустимую глубину труб с толщенной стенки  =7,3*10-3м пересчитываем =7,3*10-3м пересчитываем  Но с глубины 1926м начинается зона эксплутационного объекта, где nкр=1,3, поэтому  Принимаем  Вес колонны определяется по формуле:  (5.8) (5.8)где q – масса одного метра трубы, кг; q7,0 =24 кг.  4. Расчет колонны на страгивающую нагрузки Страгивающей нагрузкой называется растягивающая нагрузка, при которой напряжения, возникающие в нарезанном конце трубы, достигают предела текучести. Определяем дополнительную нагрузку на резьбовые соединения колонны в момент посадки пробки на упорное кольцо «стоп».  где Ргидр – давление, затрачиваемое на преодоление гидравлических потерь   -давление, возникающее при посадки пробки на кольцо «стоп»; -давление, возникающее при посадки пробки на кольцо «стоп»;dвн – внутренний диаметр труб в месте установки упорного кольца «стоп», 10-2м;   Растягивающем усилием, действующее на резьбовое соединение колонны, у устья скважины будет:   Определяем усилия страгивания для труб со стенками толщиной Определяем усилия страгивания для труб со стенками толщиной  =0,0077м по формуле Яковлева- Шумилова. =0,0077м по формуле Яковлева- Шумилова. где Dср- средние диаметр трубы по первой полной нитке, находящейся в зацепление (пятая нитка от сбега резьбы), м;  толщена стенки трубы по впадинам первой полной нитки резьбы, находящейся в зацепление, м; толщена стенки трубы по впадинам первой полной нитки резьбы, находящейся в зацепление, м;  длина резьбы до основной плоскости (до нитки с полным профилем), м; длина резьбы до основной плоскости (до нитки с полным профилем), м; угол между опорной поверхностью резьбы и осью трубы, угол между опорной поверхностью резьбы и осью трубы,  600; 600; угол трения метала о метал , угол трения метала о метал ,  70; 70; коэффициент разгрузки. коэффициент разгрузки. По ГОСТу 632-80 для рассматриваемой трубы  600; 600;  70; 70; 60.125*10-3м; 60.125*10-3м;  144,316*10-3м; высота профиля b=1.81*10-3м 144,316*10-3м; высота профиля b=1.81*10-3м   Тогда  Определяем коэффициент запаса прочности на растяжение nстр у устья для труб с толщенной стенок  7,3*10-3м по формуле: 7,3*10-3м по формуле:   что достаточно. что достаточно.Таким образом, трубы диаметром D=0,168м с толщенной стенки  7,3*10-3м могут быть установлены в колоне длиной 1926м. 7,3*10-3м могут быть установлены в колоне длиной 1926м. Расчет колонны на внутреннее давление. Расчет колонны на внутреннее давление.Расчет эксплуатационной колонны на внутренние давление является проверочным и производится для наиболее опасного сечения колонны, а также для наиболее нагруженной части колонны (около устья).  где Рвн- внутренние давление определяемое по формуле Бормеу:  ; ; Таким образом, после расчета на смятие, растяжение и внутренее давление эксплуатационная колонна будет представлять следующим образом.

Расчет натяжения обсадной (эксплуатационной) колоны. Расчет производят при следующих данных. Глубина скважины L=1926м; Диаметр обсадной колонны D=0,168мм; Толщина стенок труб δ= 7,3*10-3м; Плотность промывочной жидкости ρбр=1250кг/м3; Плотность жидкости в колонне ρн=812кг/м3; Среднее изменение температуры по длине обсадной колонны 200С; Расстояние от устья скважины до уровня цементного раствора h=0; Уровень жидкости в колонне H=686м. Определяем величину устьевого натяжения колонны по формуле:   где α- коэффициент линейного расширения металла при нагревание на 10С, принимается равная 12*10-6; где α- коэффициент линейного расширения металла при нагревание на 10С, принимается равная 12*10-6;μ- коэффициент Пуассона, принимается 0,3; m- коэффициент, величины которого представляет собой отношение наружного диаметра к сумме средних толщин стенок труб.  ; (5.20 ) ; (5.20 )  Тогда   Проверим прочность колоны, исходя из условия   что достаточно. что достаточно.Определим удлинение обсадной колонны по формуле:  где Q- вес обсадной колонны, Н; Q=0,46*106Н; F- площадь сечения трубы ,м2; F=28,5*10-4 м2; E- модуль упругости материала трубы, Па; E=2,1*1011Па; L- Глубина спуска колоны, м; L=1926м. Тогда  Определение разгрузки обсадной колонны. Определим, на сколько разгрузится в своем весе обсадная колонна D=0,168м, если её спускать с обратным клапаном без долива в скважину глубинной 1926м, заполненную буровым раствором плотностью 1250кг/м3. Вес обсадной колонны Q1=0,45*106 Н;  Определяем вытесняемый объём промывочной жидкости Определяем вытесняемый объём промывочной жидкости   Определяем вес вытесняемого объёма промывочной жидкости   Определяем разгрузку обсадной колонны  Вес обсадной колонны в промывочной жидкости:   Определим на сколько разгрузилась обсадная колонна.  Определим допустимое снижение веса обсадной колонны, предупреждающее продольный изгиб нижней части колонны. Определяем предельную длину части колонны.  Тогда  Определяем допустимое снижение веса колонны по формуле:     6.Обоснование выбора способа цементирования и состава тампонажных материалов. 6.Обоснование выбора способа цементирования и состава тампонажных материалов.Весь комплекс работ, связанных с замещением бурового раствора цементным (тампонажным), называется цементированием скважины или обсадной колонны; сюда же входят ожидание затвердения цементного раствора (ОЗЦ) и период формирования цементного камня. Существует несколько методов цементирования. Из них наиболее распространен метод прямого цементирования. Цементный раствор поступает в заколонное пространство, замещая находящийся там буровой раствор, и затвердевает в камень. Назначение и функции, выполняемые цементным камнем, многообразны: 1. Разобщение пластов, их изоляция, т.е. образование в стволе безусадочного тампона, внутреннюю часть которого составляет колонна обсадных труб. Важное условие - равномерная толщина цементного камня с любой стороны света. Размеры кольцевого зазора (т.е. толщина цементного кольца) не определяют качества разобщения пластов, однако оказывают влияниена формирование цементного камня или предопределяют его отсутствие. 2. Удержание обсадной колонны от всевозможных перемещений: проседания под действием собственного веса, температурных деформаций, деформаций вследствие возникновения перепадов давления в колонне, ударных нагрузок, вращений и т.д. 3. Защита обсадной колонны от действия коррозионной среды. 4. Повышение работоспособности обсадной колонны с увеличением сопротивляемости повышенным (против паспортных данных) внешнему и внутреннему давлениям. Естественно, цементное кольцо должно быть сплошным и иметь при этом определенную физико-механическую характеристику. 5. Сплошное цементное кольцо, приобретая в процессе формирования камня способность к адгезии (цементный камень сцепляется с металлом труб, образуя интерметаллический слой), создает предпосылки к еще большему повышению сопротивляемости высоким внешним и внутренним давлениям.  Различают следующие типы конструкций забоя: Различают следующие типы конструкций забоя: | |||||||||||||||||||||||||