Клементьев. Проектирование и расчет автомобильного фрикционного сцепления

Скачать 0.85 Mb. Скачать 0.85 Mb.

|

|

на первой передаче … 65. По величине буксования определяют износ фрикционных накладок ведомых дисков сцепления и температуру нагрева деталей. 4.4 Расчет на нагрев Чрезмерный нагрев деталей сцепления при буксовании может вывести его из строя. Если принять, что вся работа буксования, приходящаяся на один диск, превращается в тепло, то температура ведущего диска будет равна где Отсюда перепад температур, Допустимый нагрев нажимного диска за одно включение Для формованных накладок сцепления грузовых автомобилей, как было сказано выше, максимальная допускаемая температура при длительном воздействии составляет 200о С, а при кратковременном воздействии (не более 1 минуты) до 350 Поддержание постоянного теплового режима обуславливает стабильность работы сцепления. При длительном буксовании температура поверхностей трения достигает 300 5 Расчет на прочность основных деталей сцепления (фрикциона) и механизмов управления В основе расчета деталей сцепления и привода к нему на прочность лежит определение сил, действующих на рассчитываемые детали. Величина этих сил зависит от выполняемых деталями сцепления функций и определяется в соответствии с конкретной конструкцией сцепления. Определив силы, действующие на отдельные детали сцепления и его привода, нетрудно найти напряжения, возникающие в этих деталях. 5.1 Диски трения Для ведущих и нажимных дисков сцеплений наиболее часто применяются отливки средней прочности из чугуна СЧ 18-36. Диски сцеплений автомобилей большой грузоподъемности изготовляются из модифицированного чугуна СЧ 21-40 (КамАЗ) и СЧ 24-44 (ЗИЛ). Для лучшего отвода тепла нажимные диски имеют ребра в виде лопастей и вентиляционные канавки, размеры их определяются конструктивно с учетом размеров фрикционных колец и маховика. Рассчитываются в ведущих дисках только элементы, соединяющие диск с маховиком (выступы и шипы, зубья, пальцы и отверстия под них). Работают эти элементы на смятие. Удельное давление смятия определяется по выражению где В выполненных конструкциях Ведомые диски автомобильных сцеплений и диски многодисковых фрикционов сухого трения тягачей изготовляются из стали 20 (с цианированием и закалкой) и сталей 40,45,60Г,65Г,60ХГС и др. (с закалкой). В таблице 9 приведены сведения о материалах, термообработке и толщине ведомых дисков сцеплений некоторых автомобилей. Таблица 9 Материалы, применяемые для изготовления ведомых дисков

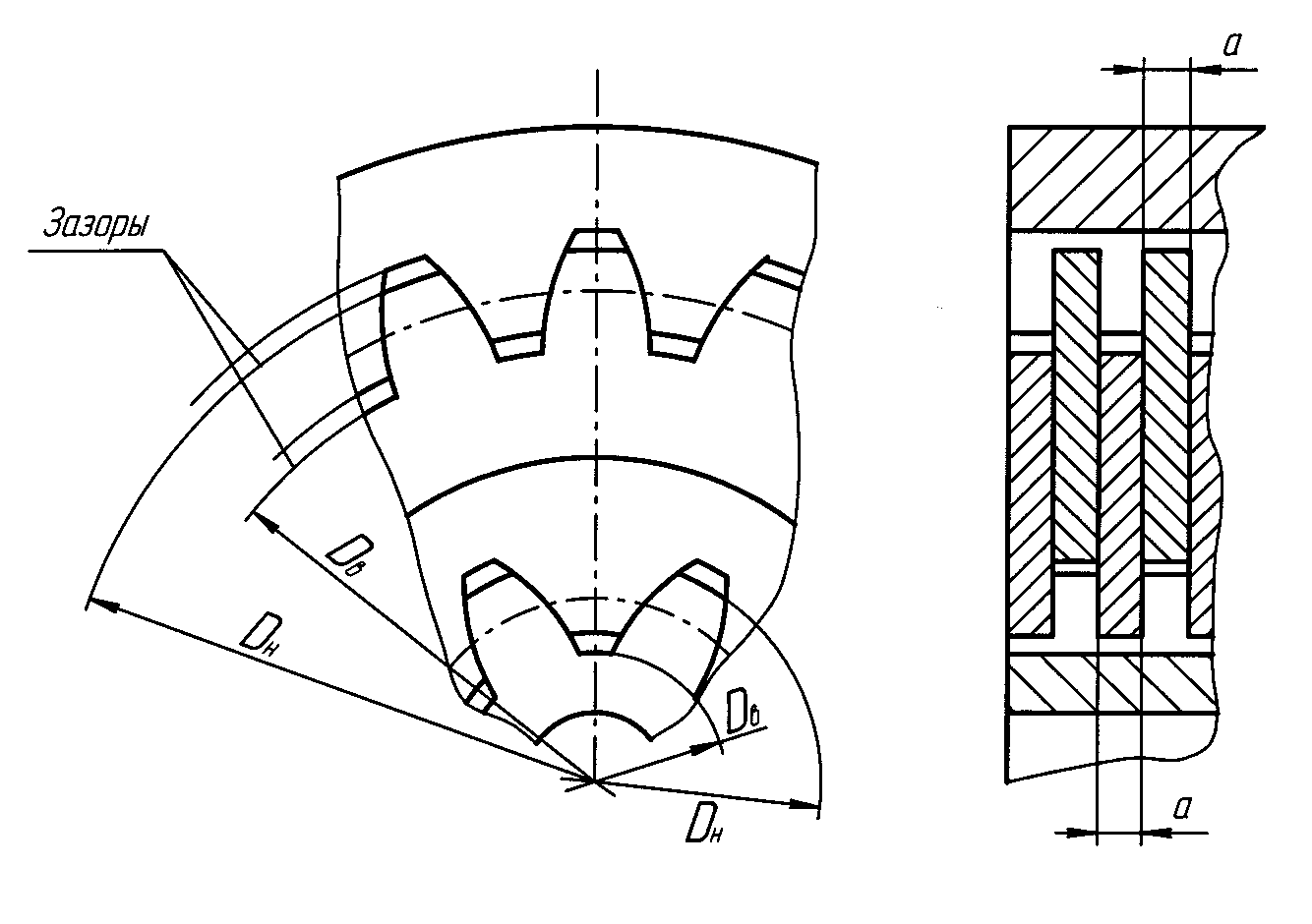

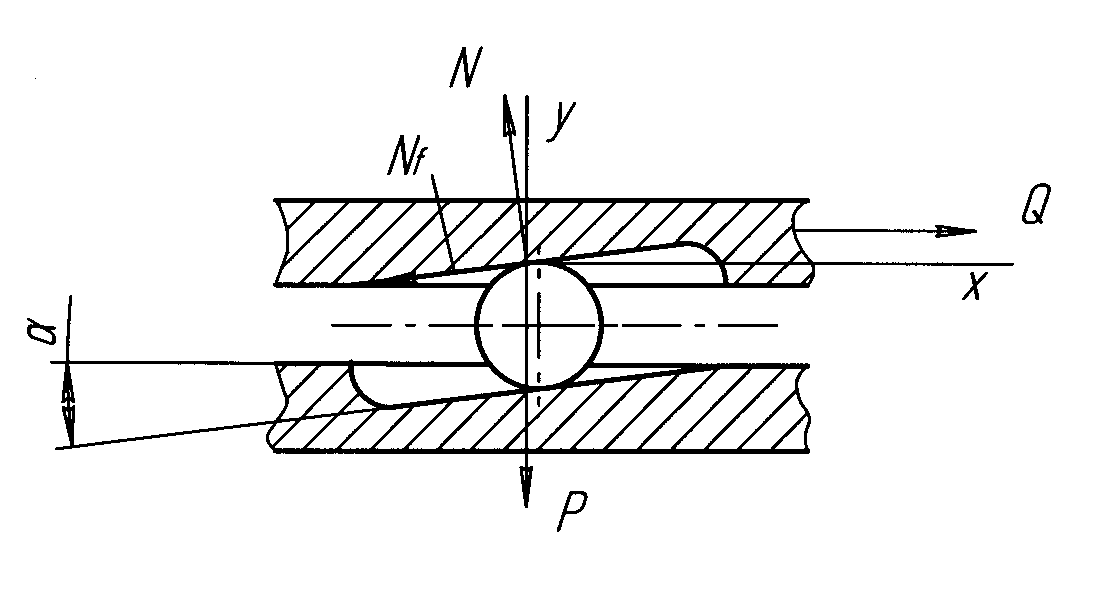

Диски прикрепляются к шлицованной ступице, выполненной из стали 40 или 40Х и устанавливаемой на ведущем валу коробки передач. В ведомом диске на прочность рассчитываются заклепки, крепящие фрикционные кольца и стальной диск к ступице, а также ступица. Заклепки рассчитываются на срез и смятие. В существующих конструкциях длина ступицы обычно больше наружного диаметра вала со шлицами, по которому они перемещаются. Стремление увеличить длину ступицы связано с необходимостью исключения перекоса ведомого диска, а также уменьшения удельного давления на шлицы. Шлицы ступицы рассчитывают на смятие и срез по формулам: – на смятие  ; ;– на срез где Допускаемые напряжения для одно– и двухдисковых сцеплений У дисков трения многодисковых фрикционов шлицы выполняются эвольвентными и расчету подлежат зубья, связывающие диски с барабанами (рисунок 1).  Рисунок 1. Эвольвентные шлицы многодисковых фрикционов. Во фрикционах со стальными дисками трения толщина диска Напряжения сжатия зубьев, связанных с наружным барабаном, определяются по формуле  , ,где где Напряжения смятия зубьев диска, связанных с внутренним барабаном, определяются по той же формуле с подстановкой Для дисков, работающих всухую, желательно иметь 5.2 Гаситель крутильных колебаний Выбор наружного диаметра ступицы и числа пружин гасителя производится в зависимости от наружного диаметра фрикционного кольца ведомого диска (таблица 10). Радиус окружности, на которой расположены пружины, выбирают в зависимости от наружного диаметра фланца ступицы. В выполненных конструкциях радиус Длины окон, в которых установлены пружины, примерно равны 25…27 мм. Таблица 10

Число пружин гасителя обычно шесть или восемь, редко – больше. Параметры пружин: диаметр проволоки Максимальное усилие сжимающее пружину гасителя: где Принимая во внимание большую жесткость пружин гасителя напряжение пружины следует вычислять с учетом кривизны витка где Для пружинной стали допускаемое напряжение 5.3 Нажимные пружины В сцеплениях применяют цилиндрические, конические и тарельчатые пружины, изготовленные из марганцовистой стали. Для пружин сцеплений автомобилей ГАЗ-66, ЗИЛ-131, УраЛ-375 применяется сталь 65Г, для пружин сцеплений МАЗ, КрАЗ, КамАЗ – сталь 85Г, 50ХФА. Цилиндрическая нажимная пружина. Число пружин в сцеплении с периферийными цилиндрическими пружинами, как уже отмечалось, должно быть кратно числу рычагов выключения. Усилие одной пружины Усилие и деформация пружины взаимосвязаны:  , Н, , Н,где Все параметры пружин принимают в соответствии с ГОСТ 16118-70. В значительной степени эксплуатационные качества сцепления определяются жесткостью пружины  . .Напряжения цилиндрической пружины  МПа. МПа.Двойная цилиндрическая нажимная пружина. При подборе двойных пружин необходимо принять некоторые допущения, например при одинаковой деформации двух пружин следует считать напряжение в этих пружинах одинаковым: Задавшись жесткостью пружин находим связь между деформацией и другими параметрами пружин: Выразим Подставим полученные значения в формулы для Так как Конструктивно задавшись значениями Данные по цилиндрическим пружинам сцеплений некоторых автомобилей приведены в таблице 11. Таблица 11.

Коническая пружина. Минимальная высота пружины может быть обеспечена в том случае, если навивка пружины позволяет при полном сжатии совместить все витки в одной плоскости. Упругая характеристика конической пружины нелинейная. Для пружин прямоугольного сечения усилие  ; ;жесткость  . .Напряжение пружин В этих формулах

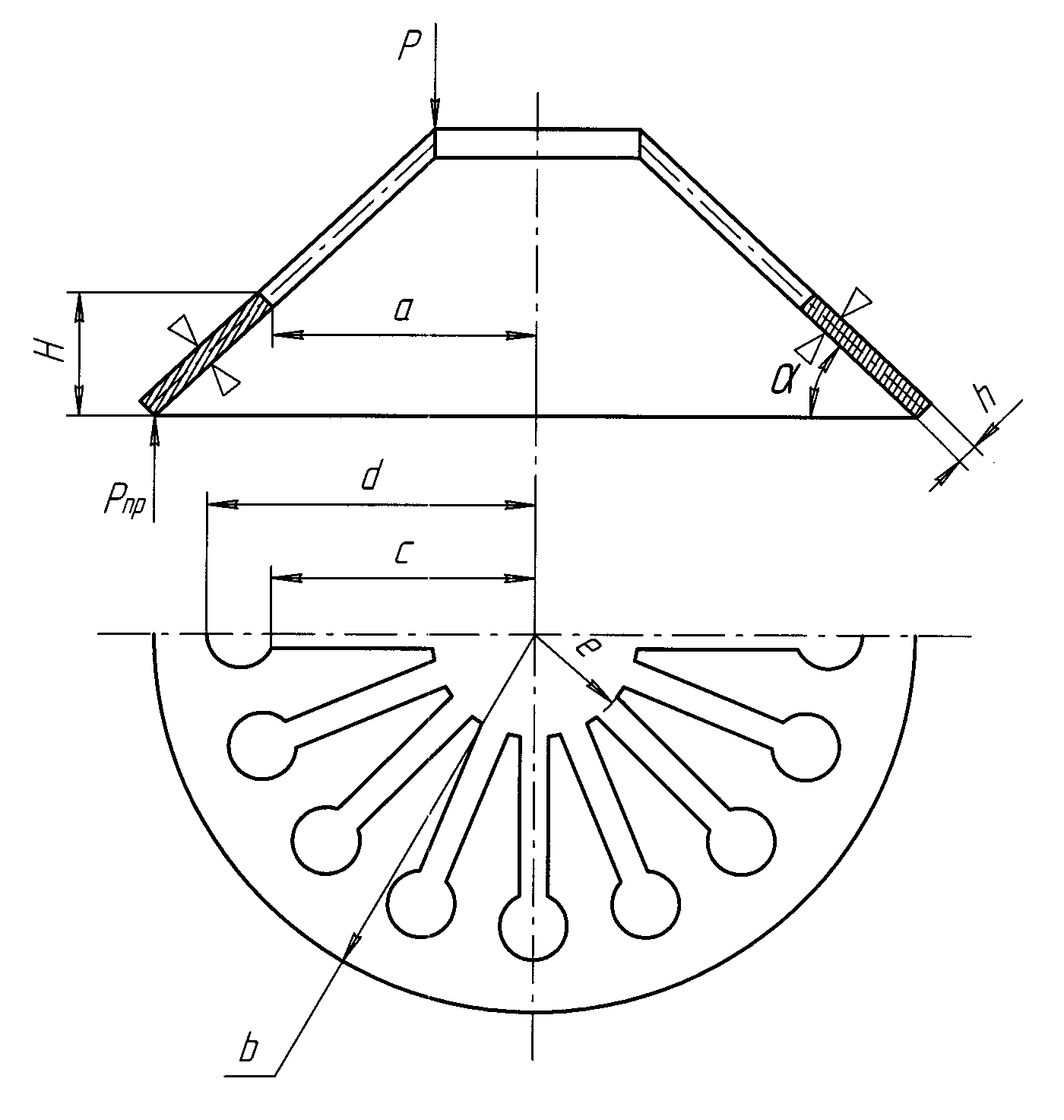

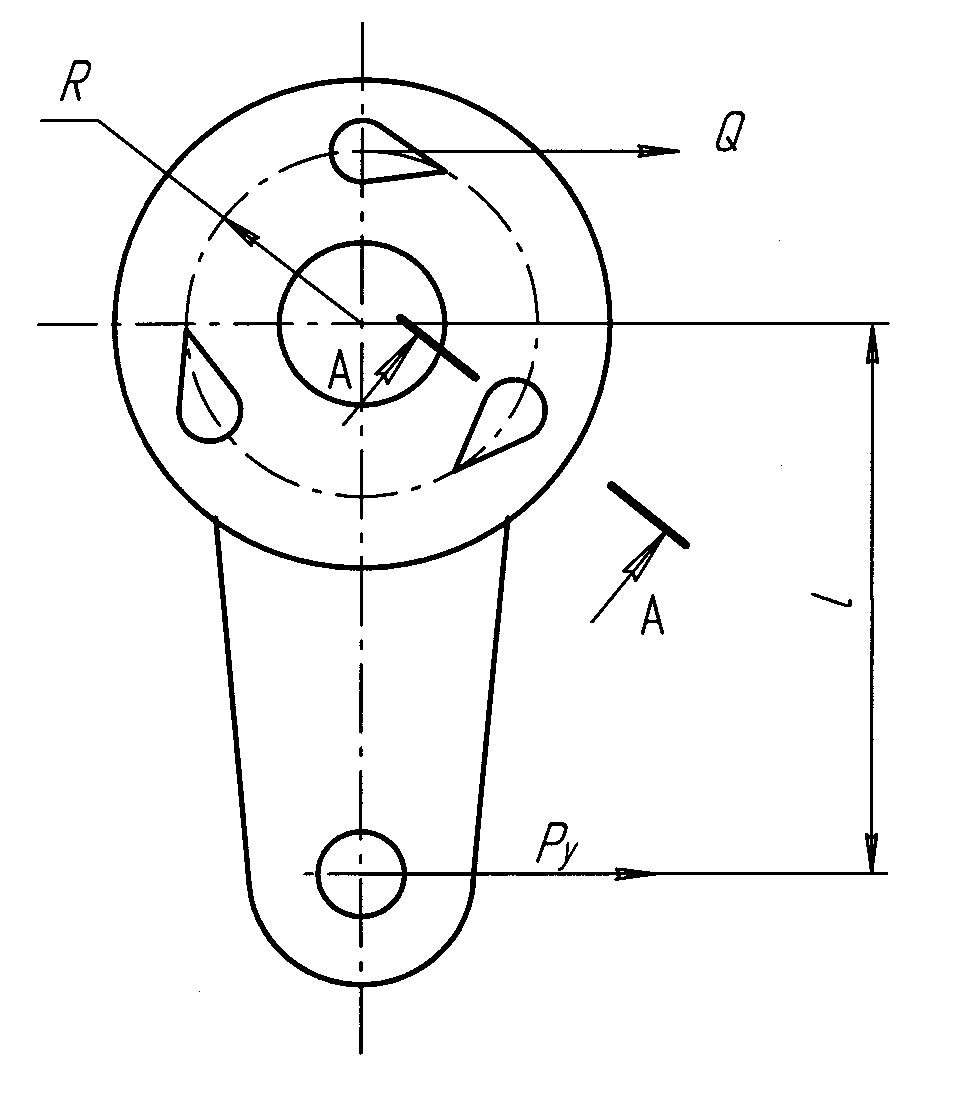

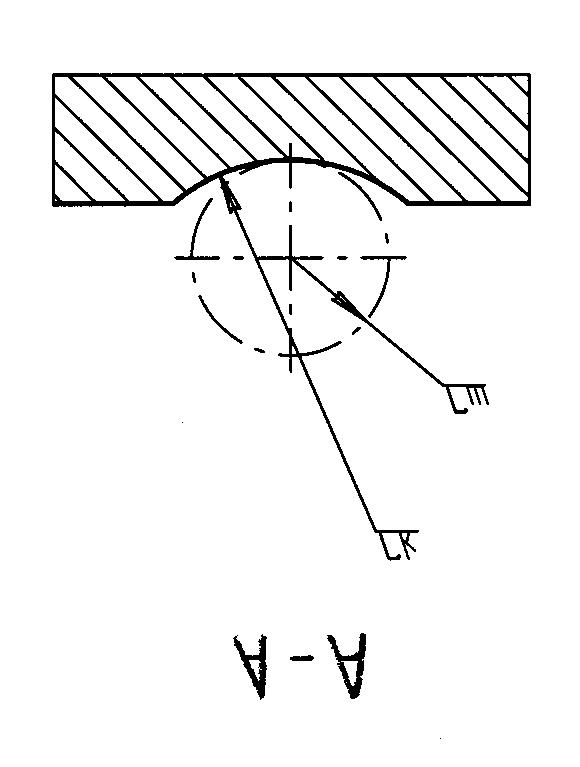

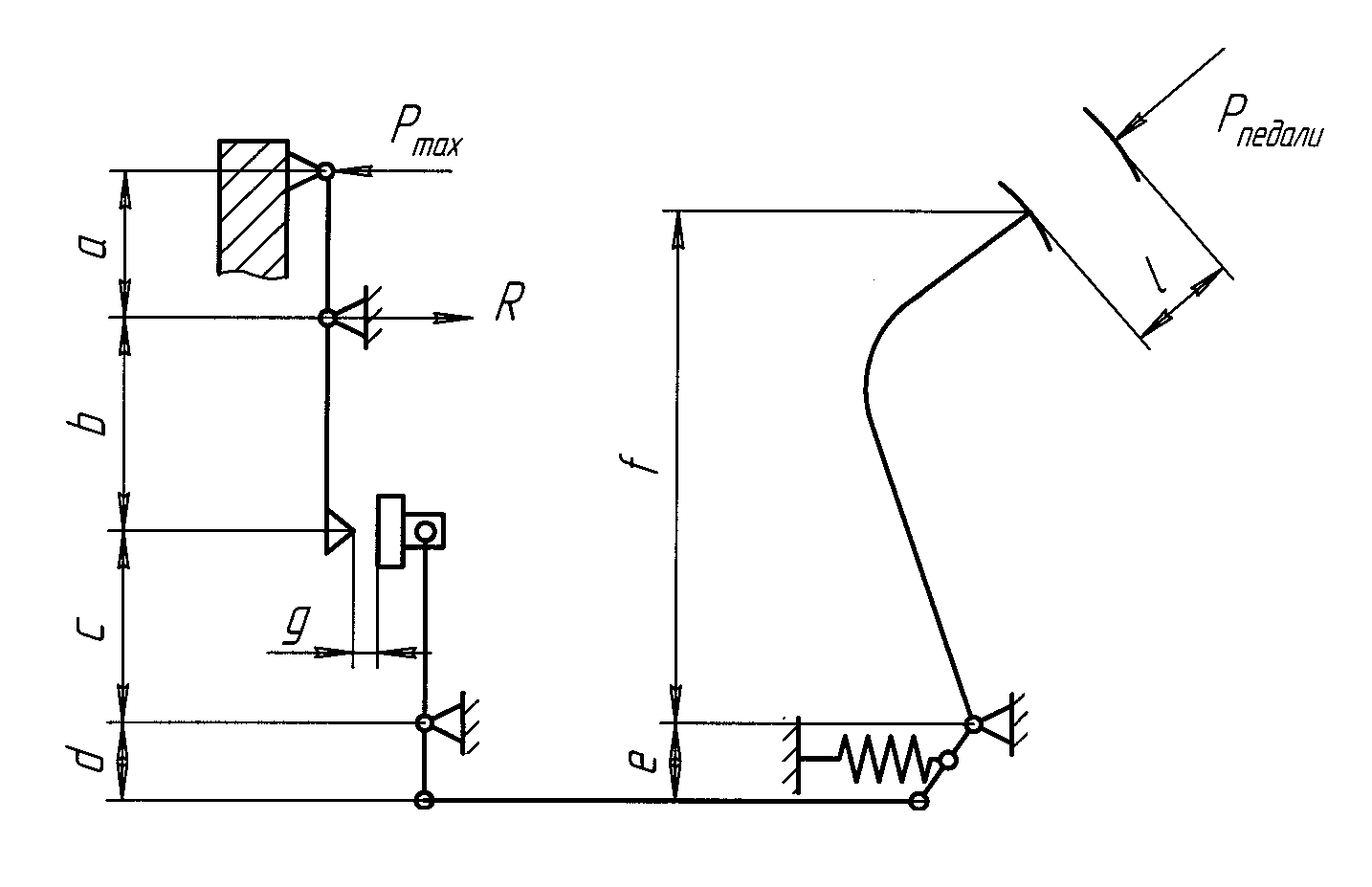

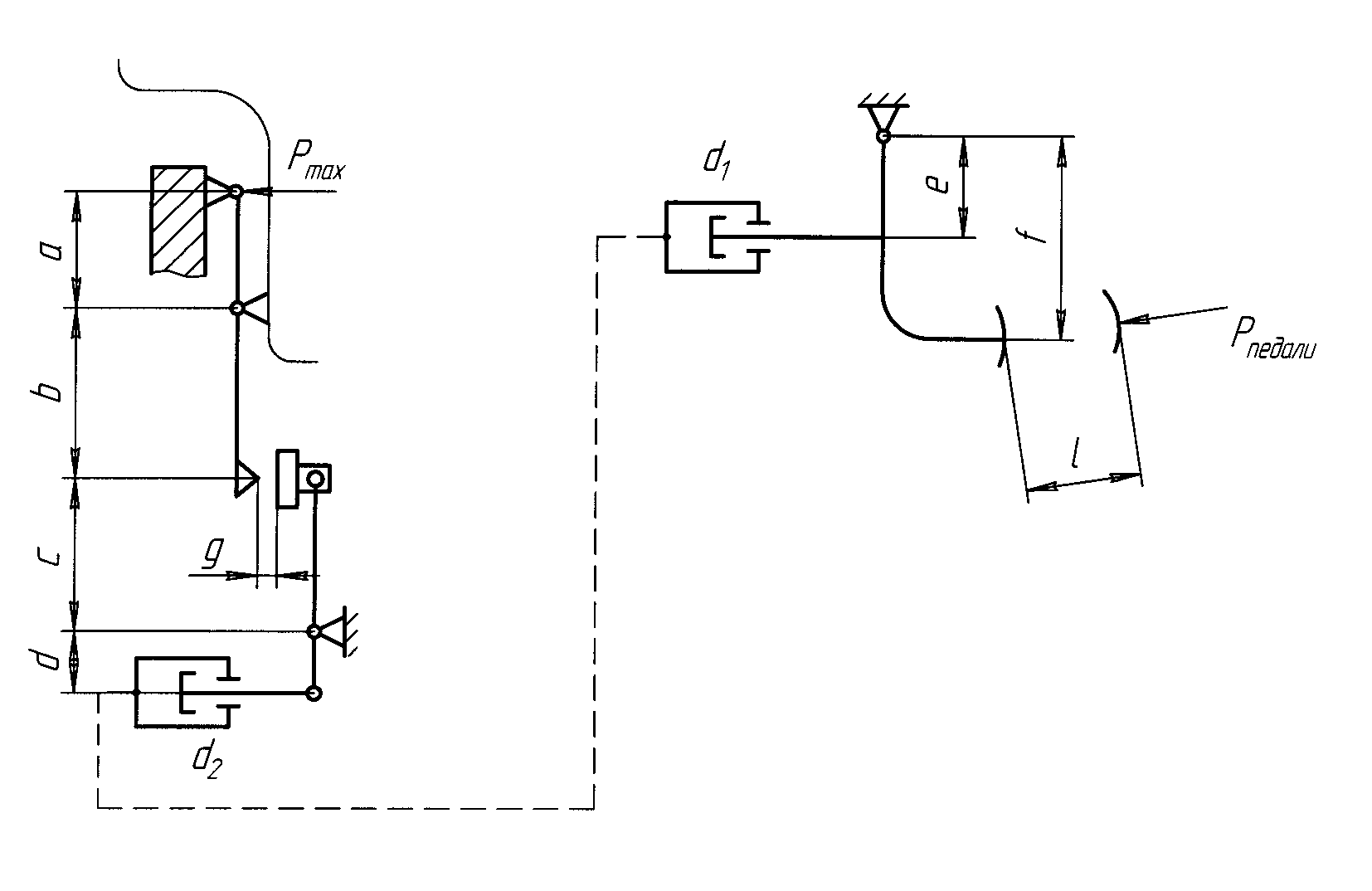

Диафрагменная нажимная пружина. Расчетная схема для определения параметров диафрагменной пружины приведена на рисунке 2.  Рисунок 2. Расчетная схема диафрагменной пружины. Диафрагменная пружина представляет собой пружину Бельвиля, модифицированную для использования в автомобильных сцеплениях. Давление пружины создается ее участком между опорными кольцами, установленными на заклепках на кожухе сцепления и наружным краем пружины, упирающимся в нажимной диск сцепления. Лепестки диафрагменной пружины (в сцеплениях автомобилей ВАЗ и АЗЛК их 18) одновременно являются рычагами выключения, их упругость способствует плавному включению сцепления. Толщина диафрагменной пружины сцепления находится в пределах 2.0…2.5 мм для легковых и 3.0…5.0 мм для грузовых автомобилей. Усилие пружины  , Н, , Н,где По этому уравнению может быть построена зависимость нажимного усилия диафрагменной пружины от ее деформации. Усилие выключения может быть подсчитано из условия равновесия Ход подшипника муфты выключения определяется суммой перемещений сечения пружины (принимается недеформируемым в осевом направлении) и лепестков при их деформации: где Наибольшее напряжение испытывает элемент пружины со стороны малого торца при повороте пружины на угол В свободном состоянии Лепестки диафрагменной пружины испытывают наибольшее изгибающее напряжение у основания: где Для пружин различных типов применяются высокоуглеродистые стали марок 65Г,85Г,60С2 и др., допускаемое напряжение 5.4 Шариковый механизм выключения а) Усилие где По усилию    Рисунок 3. Расчетная схема механизма выключения. б) Напряжения смятия на поверхности лунок  , МПа, , МПа,где Для лунок с цементированными закаленными поверхностями допускают в) Проверка шарика на раздавливание по формуле Штрибека где где 5.5 Рычажный механизм выключения с механическим или гидравлическим приводом управления а) Механический привод (рисунок 4) Общее передаточное число механизма включения где В существующих конструкциях Ход педали при выключении сцепления (фрикциона) где Ход педали должен быть примерно 120…190 мм, в том числе холостой ход педали – 25…40 мм. Усилие на педали, необходимое для полного выключения сцепления (фрикциона) где Усилие на педали должно быть не более 150Н для легковых автомобилей, 250Н – для грузовых. Расчет деталей привода на прочность и определение их геометрических параметров ведется на усилие 500Н, приложенное к педали.  Рисунок 4. Расчетная схема механического привода управления сцеплением. б) Гидравлический привод (рисунок 5).  Рисунок 5. Расчетная схема гидравлического привода управления сцеплением. Общее передаточное число  ; ;где Проектирование контура гидравлического привода должно отвечать общим техническим требованиям на приводы гидравлические, ГОСТ 17411-88. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||