Лекции по дисциплине Тех. оснастка.. Курс лекций по дисциплине Технологическая оснастка

Скачать 2.5 Mb. Скачать 2.5 Mb.

|

|

Курс лекций по дисциплине: «Технологическая оснастка» Производительность и точность обработки деталей на металлорежущих станках в значительной степени зависит от оснащения их технологической оснасткой, т.е. от конструкций станочных приспособлений, которые должны при небольших затратах на их проектирование, изготовление и эксплуатацию обеспечивать получение высококачественных деталей. Кроме того, они должны способствовать облегчению условий труда и повышению его производительности за счёт сокращения машинного и вспомогательного времени. Это достигается путём применения многоинструментальной, групповой или непрерывной обработки деталей, внедрения скоростных режимов резания, использования быстродействующих зажимов с механическим, пневматическим, гидравлическим или пневмогидравлическим или пневмогидравлическим приводом. Применение механизированных приводов обеспечивает быстрое и надёжное закрепление обрабатываемых деталей и позволяет автоматизировать циклы обработки. Последнее особенно важно при многостаночном обслуживании и массовом внедрении на заводах скоростных режимов резания. Применение приспособлений позволяет: устранить разметку заготовок перед обработкой, повысить точность обработки снизить себестоимость продукции, облегчить условия работы и обеспечить её безопасность, расширить технологические возможности оборудования, применить технически обоснованные нормы времени, сократить число рабочих, необходимых для выпуска продукции. В крупносерийном и массовом производстве на каждую деталь приходится в среднем до 10 приспособлений. Изучение курса «Технологическая оснастка» основывается на базе изучения дисциплин: машиностроительное черчение, деталей машин, резания металлов, металлорежущие станки, технология машиностроения. Знание основ технологической оснастки весьма значительно, т.к. каждому инженеру-механику работающему в области машиностроения, нужно знать методику методику конструирования высокопроизводительных приспособлений, уметь производить необходимые прочностные расчёты и гарантировать требуемую точность обработки деталей в приспособлении. Конструктор приспособлений должен уметь широко пользоваться нормализованными деталями, узлами и агрегатами приспособлений, снижая тем самым трудоёмкость конструкторских работ и металлоёмкость. Конструкция приспособлений зависит от многих факторов: программы выпуска деталей, оборудования, наличия нормализованных деталей и узлов, содержание выполняемых операций и т. д.Одни приспособления состоят из трёх - четырёх деталей типа индикаторная стойка, другие, более сложные из десятков и сотен деталей, имеющих пневмотическую, гидравлическую, пневмо-гидравлическую аппаратуру и привод. Затраты на изготовление приспособлений достигают 15-20% от стоимости оборудования. 80-90% общего парка приспособлений применяется для установки и закрепления обрабатываемых заготовок. Приспособлением в машиностроении называются вспомогательные устройства, предназченные для базирования и закрепления заготовки относительно станка режущего инструмента. Применение приспособлений позволяет:

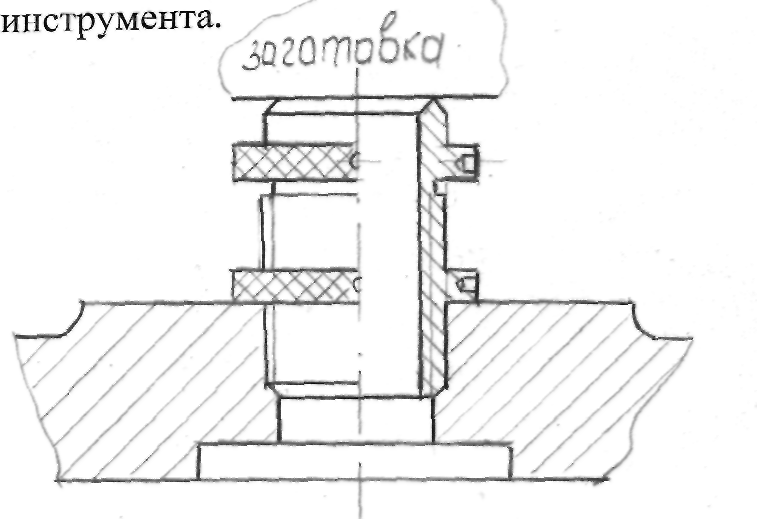

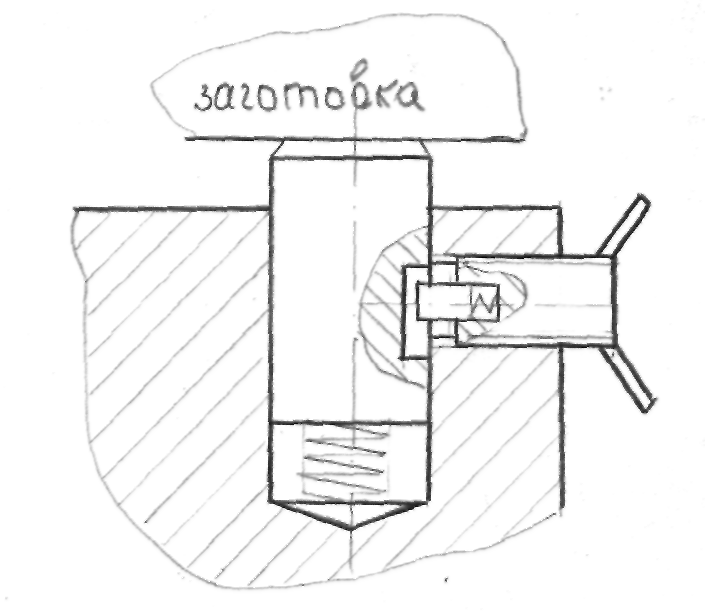

Например: а) применив на обыкновенном вертикально-сверлильном станке многошпиндельную головку, мы получим многошпиндельный сверлильный станок. б) с помощью расточных кондукторов можно получить высокую точность размеров на изношенном расточном станке. Станочные приспособления позволяют снизить себестоимость изготовления детали за счёт использования рабочих более низкой квалификации, устранить трудоёмкую операцию разметку, значительно сократить вспомогательное время Tвсп По данным Экспериментального научно-исследовательского института металлорежущих станков (ЭНИМС) за последние годы скоро резания увеличилась в два три раза, во столько и уменьшилось основное время, а производительность труда в машиностроении повысилась незначительно. Такое несоответствие является следствием неучёта вспомогательного времени, которое на некоторых операциях достигает 30-40% от Тшт Методы установки заготовок на станке 1. Установка заготовки непосредственно на столе станка или в универсальном приспособлении с выверкой её положения относительно стола станка и инструмента. Этот способ требует много времени и его применяют в единичном и мелкосерийном производстве, когда экономически не целесообразно изготовлять специальное приспособление. Точность установки для деталей габаритом до Зметров по необработанной поверхности составляет ± 1,5 мм, по обработанным поверхностям ± 0,1мм. 2. Установка заготовки на станке по разметке. Разметкой называется, нанесение на заготовку осей и линий, определяющих положение обрабатываемых поверхностей. При разметке заготовку покрывают меловой краской, после того как она высохнет, заготовку помещают на разметочную плиту, в призме или угольнике и наносят линии на поверхности при помощи штангельрейсмуса, циркуля, угольника, штангельциркуля с острыми губками и других инструментов. Для того чтобы линии были видны в случае удалении краски вдоль линии наносят керном точки через некоторые промежутки. Разметка требует значительной затраты времени высокой квалификации специалиста разметчика, от индивидуальных качеств которого зависит точность разметки. Установка по разметки не обеспечивает высокой точности обработки. Такой способ применяется при обработке крупногабаритных заготовок в единичном и мелкосерийном производстве. Точность обработки по разметке деталей габаритом до Зм ± 0,5 мм. 3. Установка заготовки в специальном приспособлении. Этот способ установки обеспечивает придание и закрепление заготовки с достаточно высокой точностью и с малыми затратами времени Установка и закрепление заготовки на станках при помощи специальных приспособлений осуществляется значительно легче и быстрее, чем установка и креплении непосрественно на столе станка. Применение специального приспособления обеспечивает высокую и наиболее стабильную точность обработки для всех деталей изготавливаемых с их помощью, благодаря этому в наибольшей степени обеспечивается взаимозаменяемость деталей. Помимо этого, применение приспособлений позволяет вести обработку при более высоких режимах резания, значительно сократить Твсп, в том числе и на измерение детали процессе обработки. Классификация приспособлений Станочные приспособления классифицируются по целевому назначению и по степени специализации. По целевому назначению они подразделяются: 1) станочные - для базирования и закрепления деталей. В зависимости от вида обработки они делятся на а) токарные, б) фрезерные, в) сверлильные и т.д. 2) вспомогательные - предназначенные для установки режущего инструмента (это бортштанги, переходные втулки и т.д.)

В зависимости от масштабов производства и технологических факторов станочные приспособления по специализации подразделяются на 1. Универсальные - предназначенные для оснащения производства разнородных деталей в пределах определённого диапазона габаритных размеров. Например: машинные тиски, универсальные патроны, поворотные столы, делительные головки, центры и т.п.

В условиях мелкосерийного и серийного производства особую роль приобретают универсально - сборочные приспособления.(УСП). С их помощью можно обеспечить высокую точность обработки. Элементы УСП нормализованы и входят в состав нормалей машиностроения В условиях серийного производства используется система УНП -универсально - наладочные приспособления. Эта система основана на использовании сменных установочных и направляющих элементов (узлов). Установочные элементы допускают регулирование в целях наладки для обработки заготовок различного типа и размеров. При запуске новой партии деталей УНП не снимают со станка, а лишь переставляют сменные элементы или устанавливают регулируемые упоры.В результате сокращается подготовительно-заключительное время и улучшается использование станочного оборудования во времени. УНП - состоит из двух частей универсальной и наладочной. Элементы и механизмы приспособлений Станочные приспособления состоят из следующих основных элементов и механизмов.

3. Механизмы приводов - они бывают механическими, гидравлическими пневмотическими, пневмогидравлическими, вакуумными и другими. 4. Элементы для определения положения и направления режущего инстру мента - установы, габариты, кондукторные втулки.

Установочные элементы. Требования предъявляемые к установочным элементам: 1. Длительное сохранение точности и взаимного расположения поверхностей. 2 Они должны быть экономически выгодными то есть дёшевы в ремонте.

В качестве установочных элементов применяются:

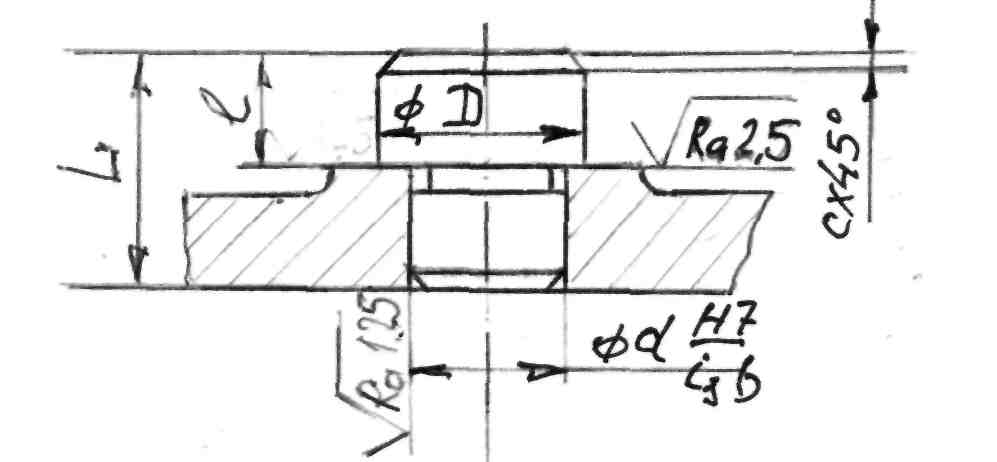

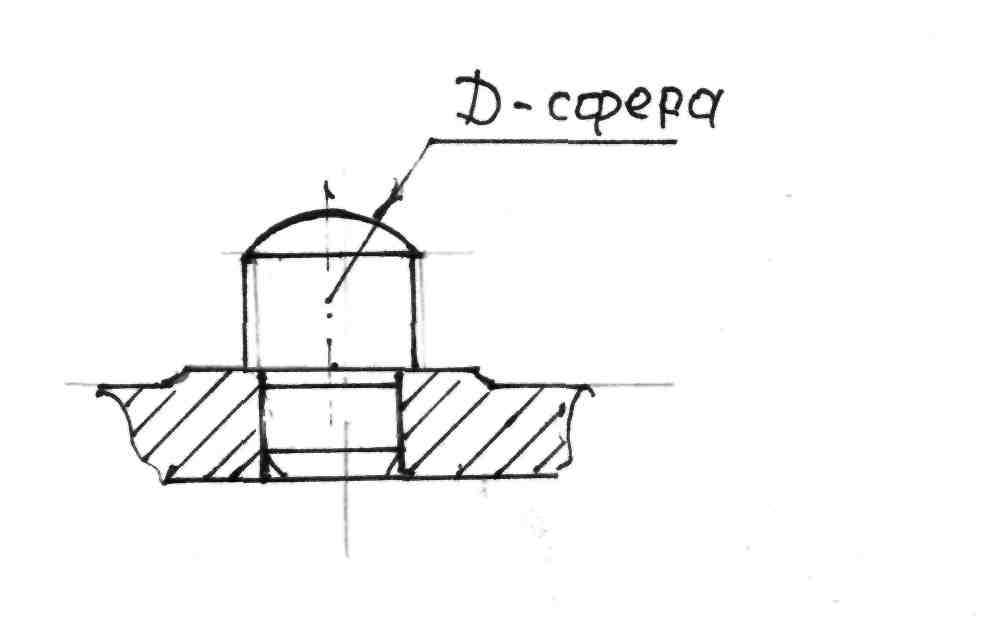

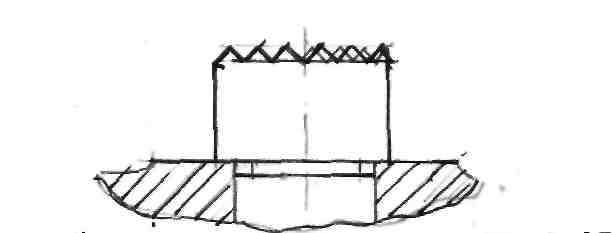

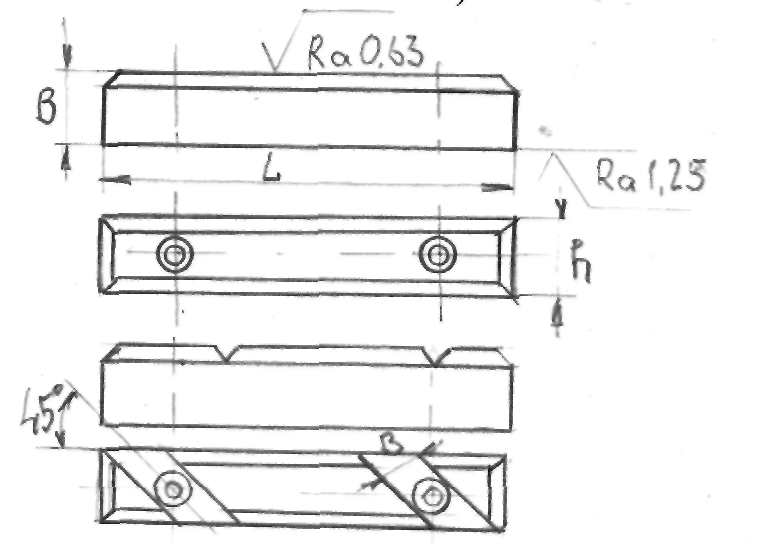

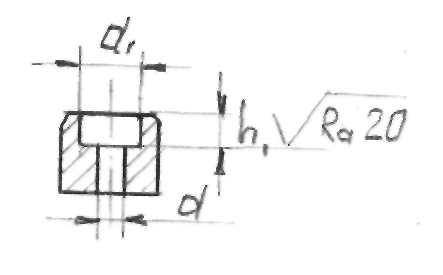

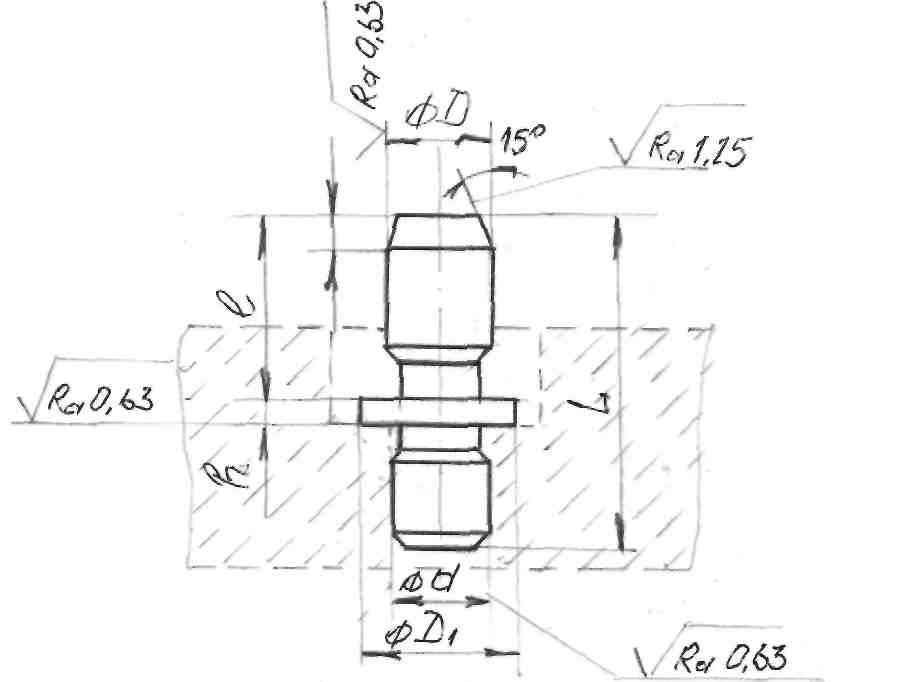

3 установочные пальцы; 4. призмы и др. Установочные элементы подразделяются на основные и дополнительные. Дополнительные элементы вводятся в действие лишь после того когда деталь заняла определённое положение на основных опорах. Основные опоры В качестве основных опор применяются опорные штыри с плоской, сферической и насечённой головками. С плоской поверхностью головка  П  риведенный выше штырь применяется для установки небольших деталей с обработанными поверхностями. риведенный выше штырь применяется для установки небольших деталей с обработанными поверхностями.С сферической поверхностью Посадочные размеры теже. Посадочные размеры теже. Эти штыри применяются для установки небольших и узких деталей С насечёнными головками  Штыри с насечёнными головками применяются для установки заготовки по необработанным поверхностям. Круглые штыри обеспечивают правильное положение обрабатываемых поверхностей относительно режущего инструмента даже при неровных установочных поверхностях. Недостатки штырей: 1. Возможно повреждение заготовки при больших усилиях зажима. Зажим должен осуществляться только на опоры или строго между двумя опорами. 2. Возможность осадки заготовки из-за наличия контактных дефектов в местах касания опор с установочной поверхностью. Предельные диаметры стандартных штырей d = 3 -24мм, диаметр головок D = 5 40мм, высота низких головок 1 = 2—20мм, высоких 1 = 5—40мм, общая длина штырей с низким головками L = 6—50мм, с высокими L = 9—70мм. Штыри в корпус приспособления устанавливаются по квалитету I v 6. Опорные площадки в корпусе под головки штырей должны слегка выступать и обрабатываться одновременно, чем обеспечивается расположение штырей в одной плоскости. Штыри с плоской головкой после их запрессовки также шлифуются одновременно, в связи с чем у этих штырей по размеру 1 оставляют припуск 0,2—0,3мм на шлифование после сборки. При интенсивной эксплуатации приспособления , когда штыри быстро изнашиваются в отверстие корпуса запрессовывают стальную закалённую втулку.  Торцы втулок одновременно шлифуются обеспечивая необходимую плоскостность, а высоту £ головок штырей выполняют с отклонением по h6 или h5, таким образом обеспечивается взаимозаменяемость штырей при которой от- подает необходимость шлифовать их установочные поверхности при сборке и сокращается время на ремонт приспособления. В отверстия втулок штыри устанавливаются по посадкам Опорные пластины Для установки больших деталей применяются опорные. В машиностроении применяются два вида опорных пластин. 1) без пазов, 2)  с косыми пазами. с косыми пазами. Размеры стандартных пластин: ширина В = 12—35мм; длина L = 40—210мм; высотаН = 8—25мм; h=4—13мм; h1 = 0,8—Змм, b =9—22мм; d= 6—13мм; d1=8,5—20мм. Пластины закрепляются двумя или тремя винтами; предельные размеры винтов от М6 до M12мм. Пластины без пазов устанавливаются на вертикальных стенках корпуса. При установки на горизонтальных стенках возможно попадание стружки в отверстие под винты, а следовательно и погрешность установки. Пластины с косыми пазами устанавливаются на горизонтальных поверхностях приспособлений. При такой конструкции пластин стружка, сдвигается при установке перемещаемой детали, легко попадает в углубления (косые пазы) пластин и не нарушает контакта заготовки с пластиной. Пластины как и штыри, закрепляются на выступающих площадках корпуса, при наличие нескольких площадок в одной плоскости они обрабатываются совместно. Количество опор и их расположение выбираются в соответствии со схемами базирования. Во всех случаях при конструировании приспособлений необходимо обеспечивать условия для лёгкого удаления стружки с установочных поверхностей. Вспомогательные опоры. Эти опоры применяются дополнительно к основным, когда необходимо повысить жёсткость и устойчивость устанавливаемой заготовки. Конструкции вспомогательных опор и их деталей нормализованы. Вспомогательная опора подводится в соприкосновение с заготовкой после её установки на основных опорах, а затем фиксируются. При механизации и автоматизации приспособлений вспомогательные опоры управляются с помощью пневмо или гидропривода.В ряде случаев опоры и зажимы последовательно срабатывают от одного привода. Домкрат -регулируемая опора   Винтовой домкрат с отверстием Эти домкраты применяются при обработке деталей имеющих отверстие для выхода  Самоустанавливающиеся опоры  3 Опоры для установки деталей наружными и цилиндрическими поверхностями 1.Установочные пальцы Установочные пальцы применяются при установке заготовок по базовым цилиндрическим отверстиям. На практике наибольшее распространение получили два случая установок: а) центрирование и разворот заготовки по двум отверстиям; б) центрирование по одному отверстию и разворот по базовой плоскости. Конструктивно пальцы разделяются:

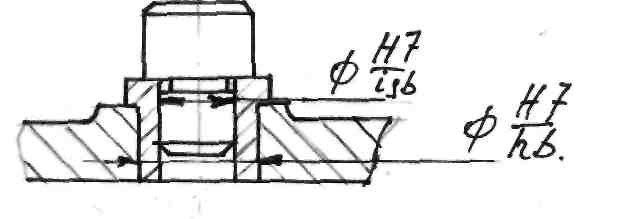

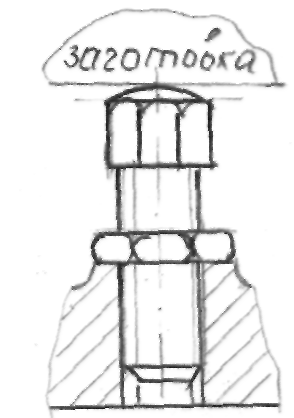

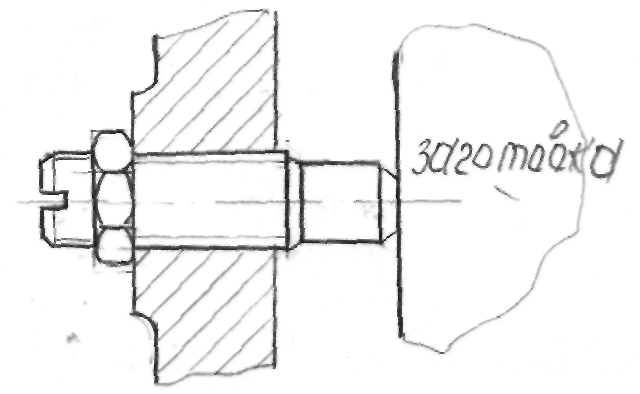

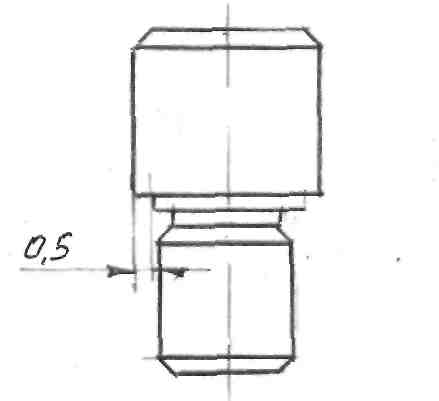

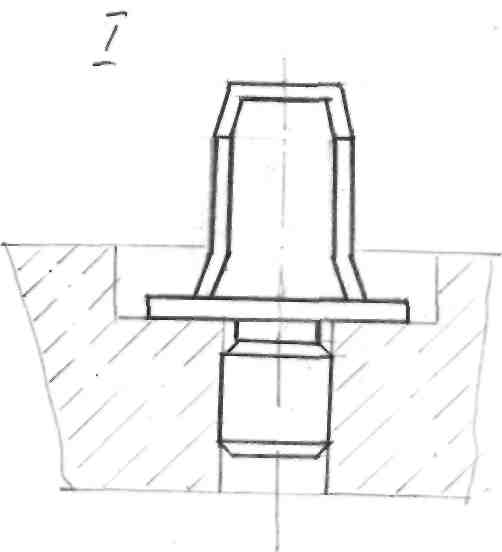

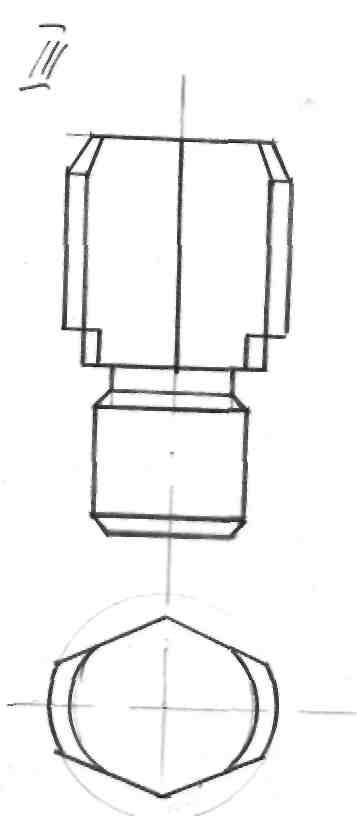

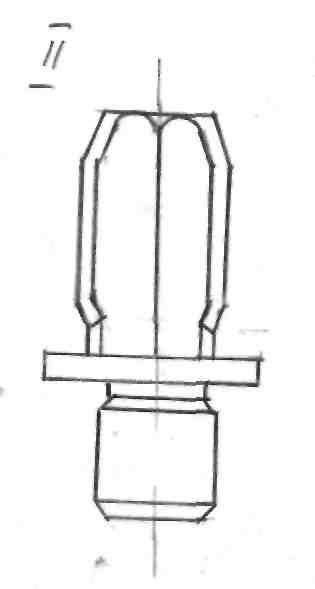

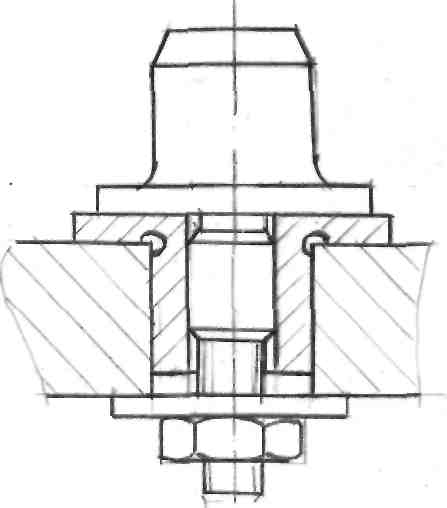

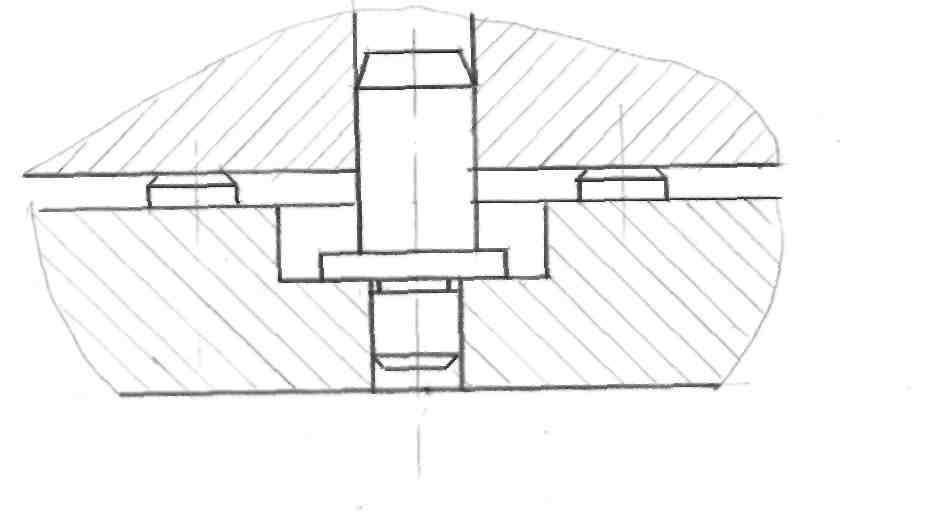

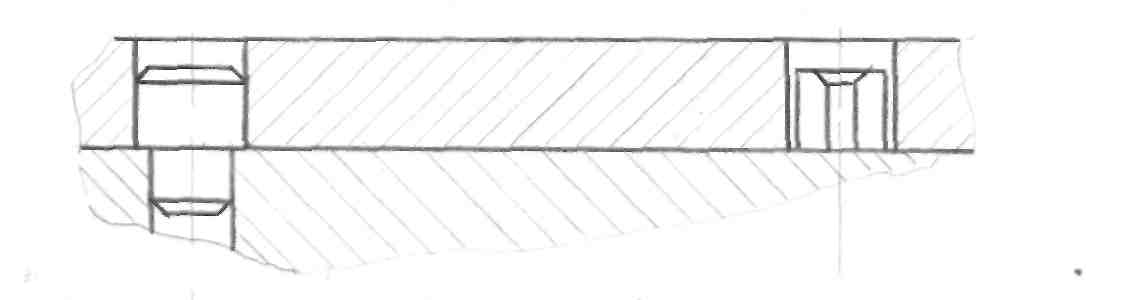

В зависимости от диаметра установочной поверхности изготавливаются три модификации пальцев. Цилиндрические  2) диаметр свыше 10мм. 3)диаметр свыше 20мм 1  ) диаметр до 10мм. ) диаметр до 10мм.   Срезанные  Сменные установочные пальцы  Постоянные пальцы запрессовываются в корпус приспособления по ква- Н1 литету —— а диаметры их установочных поверхностей выполняются с отклонено ниями по h6 или f9. Сменные пальцы используются при интенсивной эксплуатации приспособлений, когда быстро изнашиваются установочные поверхности. ТТП Пальцы монтируются в отверстие втулки по квалитету —, диаметры кв установочных поверхностей так же выполняются с отклонениями по h6 или f9. При установке тяжёлых деталей, когда неподвижные пальцы мешают за-грузе приспособления, пальцы делают выдвижными   Схема сочетания пальцев с опорными пластинами Пример установке по торцу и отверстию Пример установке по торцу и двум пальцам, одному цилиндрическому, а второму срезанному. |