|

|

Лекции по дисциплине Тех. оснастка.. Курс лекций по дисциплине Технологическая оснастка

Зажимные элементы приспособлений

Зажимные элементы удерживают обрабатываемую заготовку от смещения и вибраций, возникающих под действием усилий резания.

Классификация зажимных элементов

Зажимные элементы приспособлений делятся на простые и комбинированные, т.е. состоящие из двух, трёх и более сблокированных элементов.

К простым относятся клиновые, винтовые, эксцентриковые, рычажные, рычажно-шарнирные и др. - называются зажимами.

Комбинированные механизмы обычно выполняются как винто-

рычажные ,эксцентрико-рычажные и т.п. и называются прихватами.

Когда используются простые или комбинированные

механизмы в компоновках с механизированным приводом

(пневматическим или другим) их называют механизмами - усилителями. По числу ведомых звеньев механизмы делятся: 1. однозвенные - зажимающие заготовку в одной точке;

2. двухзвенные - зажимающие две заготовки или одну заготовку в двух точках;

3. многозвенные - зажимающие одну заготовку во многих точках или несколько заготовок одновременно с равными усилиями. По степени автоматизации :

1. ручные - работающие с помощью винта, клина и других

стройств;

2. механизированные, в зависимости от источника энергии

подразделяются на

а) гидравлические,

б) пневматические,

в) пневмогидравлические,

г) механогидравлические,

д) электрические,

е) магнитные,

ж) электромагнитные,

з) вакуумные.

3. автоматизированные , управляемые от рабочих органов станка. Приводятся в действие от стола станка, суппорта, шпинделя и центробежными силами вращающихся масс.

Пример: цетробежно-энерционные патроны для токарных полуавтоматах.

Требования, предъявляемые к зажимным устройствам

Они должны быть надёжными в работе, просты по конструкции и удобны в обслуживании; не должны вызывать деформации закрепляемых заготовок и порчи их поверхностей; закрепление и открепление заготовок должно производиться с минимальной затратой сил и рабочего времени, особенно при закреплении нескольких заготовок в многоместных приспособлениях, кроме того, зажимные устройства не должны сдвигать заготовку в процессе её закрепления. Силы резания не должны по возможности восприниматься зажимными устройствами. Они должны восприниматься более жёсткими установочными элементами приспособлений. Для повышения точности обработки предпочтительны устройства обеспечивающие постоянную величину сил зажима.

Сделаем маленькую экскурсию в теоретическую механику. Вспомним что такое коэффициент трения?

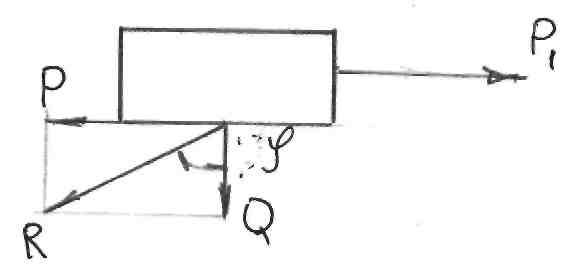

Если тело весом Q перемещается по плоскости с силой Р, то реакцией на силу Р будет сила Р 1 направляемая в противоположную сторону, то есть Р 1 >Р

скольжения.

P = Q-f

- коэффициент трения

Пример: если f = 0,1; Q = 10 кг, то Р = 1 кг. Коэффициент трения меняется в зависимости от шероховатости поверхности.

Методика расчета сил зажима

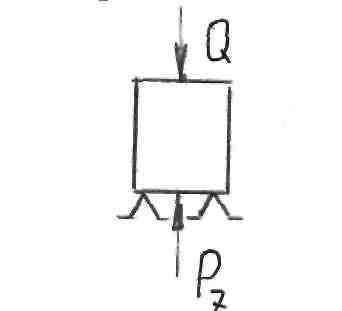

Первый случай

Второй случай

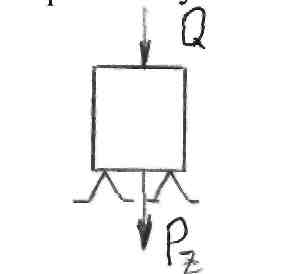

Сила резания Рz и сила зажима Q направлены в одну

сторону.

В этом случае Q => О

Сила резания Рг и сила зажима Q направлены в про-тивоположные стороны, тогда Q = k*Pz

где к - коэффициент запаса к = 1,5 чистовая обработка к = 2,5 черновая обработка.

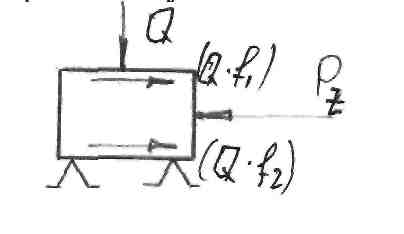

Третий случай  Силы направлены взаимно-перпендикулярно. Сила резания Р,, противово-действунт силе трения на опоре (установочной) Qf 2 и силе трения в точке зажима Q*f 1 , тогдаQf 1+ Qf 2 = к*Р z г  де f, и f 2 - коэффициенты трения скольжения Четвертый случай

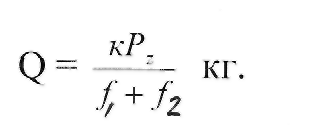

Заготовку обрабатывают в трёхкулачковом патроне

В этом направлении Р, стре-мится сдвинуть заготовку от-носительно кулачков.

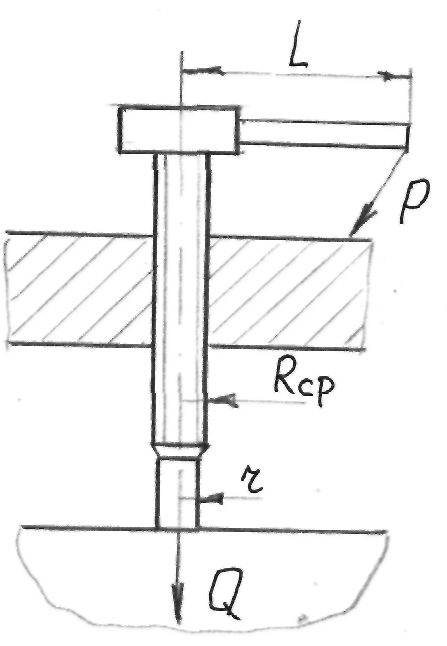

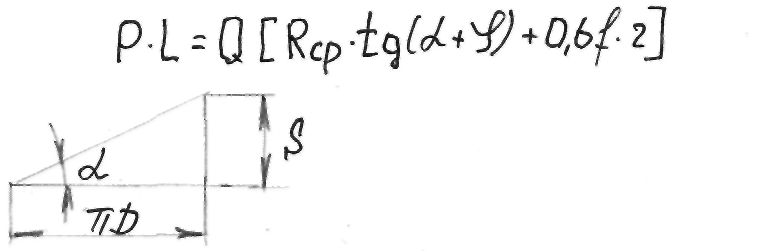

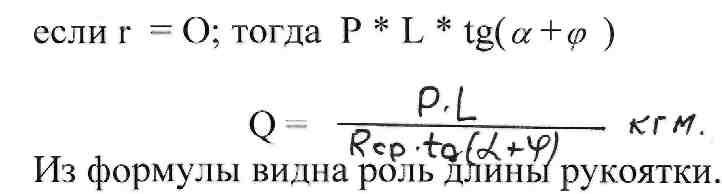

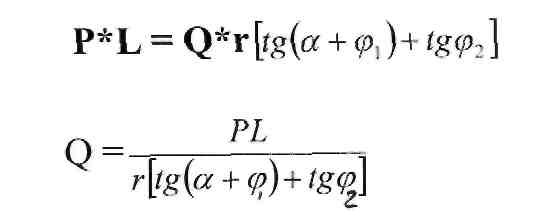

Расчёт резьбовых зажимных механизмов Первый случай

Зажим винтом с плоской головкой Из условия равновесия

где Р - усилие на рукоятке, кг; Q - усилие зажима детали, кг; Rcp- средний радиус резьбы, мм;

R - радиус опорного торца;

- угол подъёма винтовой линии резьбы; - угол подъёма винтовой линии резьбы;

- угол трения в резьбовом соединении

6;   - условие самоторможения; f- коэффициент трения болта о деталь; - условие самоторможения; f- коэффициент трения болта о деталь;

0,6 - коэффициент учитывающий трение всей поверхности торца. Момент P*L преодолевает момент силы зажима Q с учётом сил трения в винтовой паре и на торце болта.

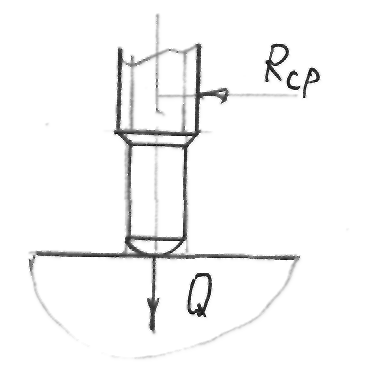

Второй случай

■ Зажим болтом со сферической поверхностью ■ Зажим болтом со сферической поверхностью

С увеличением углов α и φусилие Р увеличивается, т.к. в этом случае направление усилия идет вверх по наклонной плоскости резьбы.

Третий случай

Этот метод зажима применяется при обработке втулок или дисков на оправках: токарных станках, делительных головок или поворотных столах на фрезерных станках, долбежных станках или других станках, зубофрезерных, зубодолбёжных, на радиально-сверлильных станках и т.п. Некоторые данные по справочнику:

Винт Ml6 со сферическим торцем при длине рукоятки L = 190мм и усилии Р = 8кг, развивает усилие Q = 950 кг

Зажим винтом М = 24 с плоским торцем при L = 310мм; Р = 15кг; Q = 1550мм

Зажим шестигранной гайкой Ml 6 гаечным ключом L = 190мм; Р = 10кг; Q = 700кг.

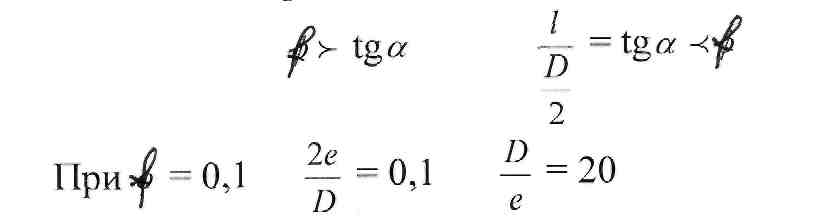

Зажимы эксцентриковые

Зажимы эксцентриковые просты в изготовлении по этой причине нашли широкое применение в станочных приспособлениях. Применение эксцентриковых зажимов позволяет значительно сократить время на зажим заготовки но усилие зажима уступает резьбовым.

Эксцентриковые зажимы выполняются в сочетании с прихватами и без них.

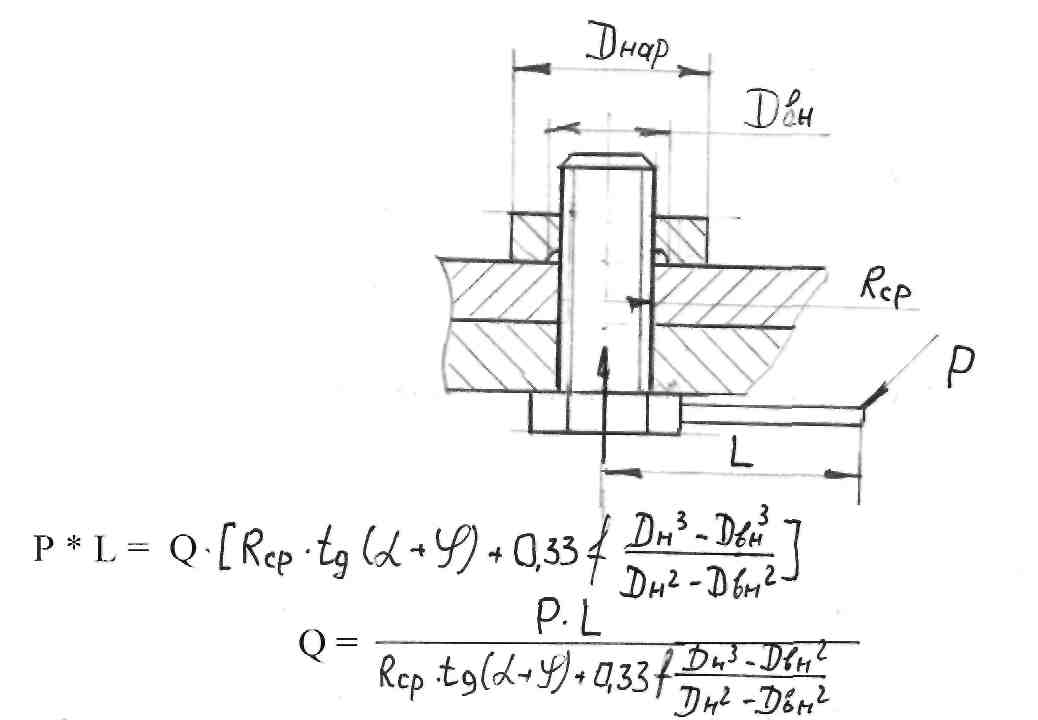

Рассмотрим эксцентриковый зажим с прихватом.

Эксцентриковые зажимы не могут работать при значительных отклонениях допуска (±δ) заготовки. При больших отклонениях допуска зажим требует постоянной регулировки винтом 1.

Расчёт эксцентрика

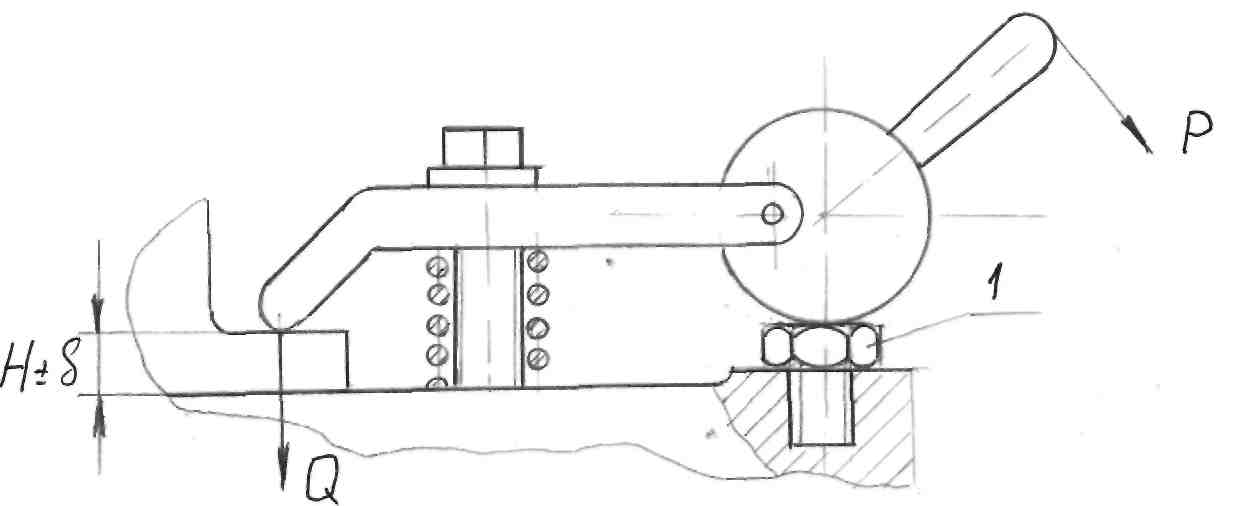

М  атериалом применяемом для изготовления эксцентрика являются У7А, У8А с термообработкой до HR с50....55ед, сталь 20Х с цементацией на глубину 0,8... 1,2 С закалкой HR c 55...60ед. Рассмотрим схему эксцентрика . Линия KN делит эксцентрик на дв? симметричные половины состоящие как бы из 2 хклиньев, навернутых на «начальную окружность».

Ось вращения эксцентрика смещена относительно его геометрической оси на величину эксцентриситета «е».

Для зажима обычно используется участок Nm нижнего клина.

Рассматривая механизм как комбинированный состоящий из рычага L и клина с трением на двух поверхностях на оси и точки «m» (точка зажима), получим силовую зависимость для расчёта усилия зажима.

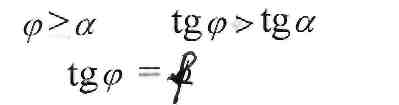

где Q - усилие зажима Р - усилие на рукоятке L - плечо рукоятки r -расстояние от оси вращения эксцентрика до точки соприкосновения сзаготовкой α - угол подъёма кривой α 1 - угол трения между эксцентриком и заготовкой α 2 - угол трения на оси эксцентрика Во избежание отхода эксцентрика во время работы необходимо соблюдать условие самоторможение эксцентрика

- условие самоторможения эксцентрика. = 12Р

о чяжима с экспентоиком

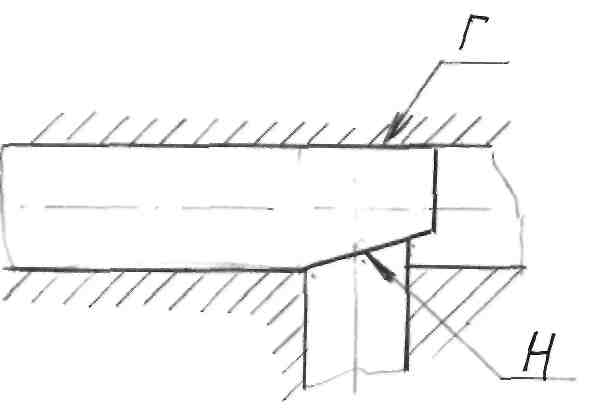

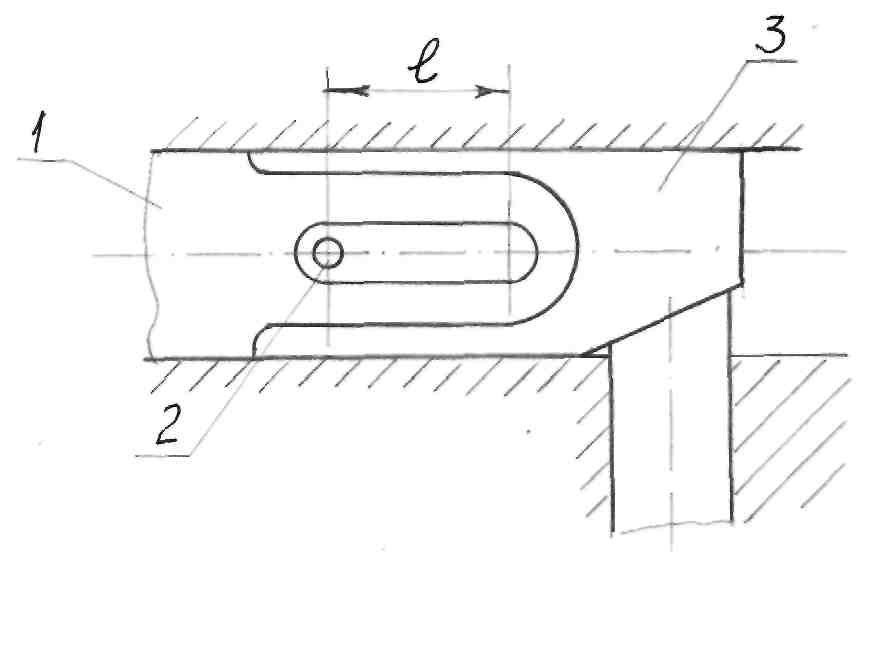

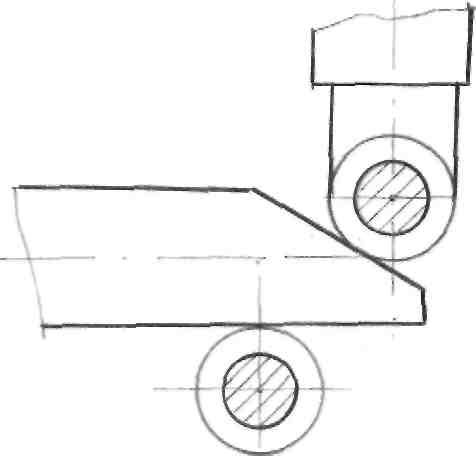

г  де α - угол трения скольжения в точке касания заготовки ø - коэффициент трения Для приближённых расчётов Q - 12Р Рассмотрим схему двухстороннего зажима с эксцентриком  Клиновые зажимы Клиновые зажимные устройства нашли широкое применение в станочных приспособлениях. Основным элементом их является одно, двух и трёхскосые клинья. Использование таких элементов обусловлено простотой и компактностью конструкций, быстротой действия и надёжностью в работе, возможностью использования их в качестве зажимного элемента, действующего непосредственно на закрепляемую заготовку, так и качестве промежуточного звена, например, звена-усилителя в других зажимных устройствах. Обычно используются самотормозящиеся клинья. Условие самоторможения односкосого клина выражается зависимостью α > 2ρгде α - угол клина ρ - угол трения на поверхностях Г и Н контакта клина с сопрягаемыми деталями.  Самоторможение обеспечивается при угле α = 12°, однако для предотвращения того чтобы вибрации и колебания нагрузки в процессе использования зажима не ослабли крепления заготовки, часто применяют клинья с углом α <12° .Вследствие того, что уменьшение угла приводит к усилению самотормозящих свойств клина, необходимо при конструировании привода к клиновому механизму предусматривать устройства, облегчающие вывод клина из рабочего состояния, так как освободить нагруженный клин труднее, чем вывести его в рабочее состояние.

Этого можно достичь путём соединения штока приводного механизма с клином. При движении штока 1 влево он проходит путь «1» в холостую, а затем ударяясь в штифт 2, запрессованный в клин 3, выталкивает последний. При обратном ходе штока так же ударом в штифт заталкивает клин в рабочее положение. Это следует учитывать в случаях, когда клиновой механизм приводится в действие пневмо или гидроприводом. Тогда для обеспечения надёжности работы механизма следует создавать разное давление жидкости или сжатого воздуха с разных сторон поршня привода. Это различие при использовании пневмоприводов может быть достигнуто применением редукционного клапана в одной из трубок, подводящих воздух или жидкость к цилиндру. В случаях, когда самоторможение не требуется, целесообразно применять ролики на поверхностях контакта клина с сопряжёнными деталями приспособления, тем самым облегчается ввод клина в исходное положение. В этих случаях обязательно стопорение клина.

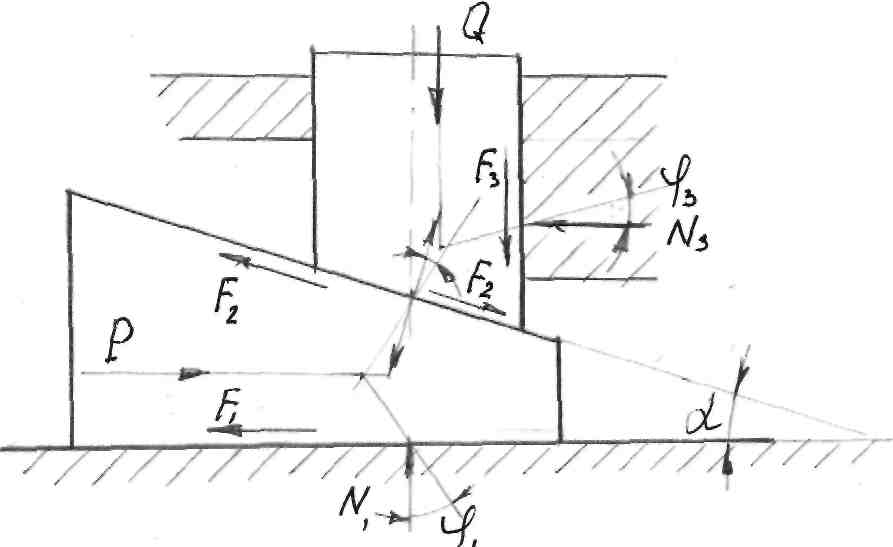

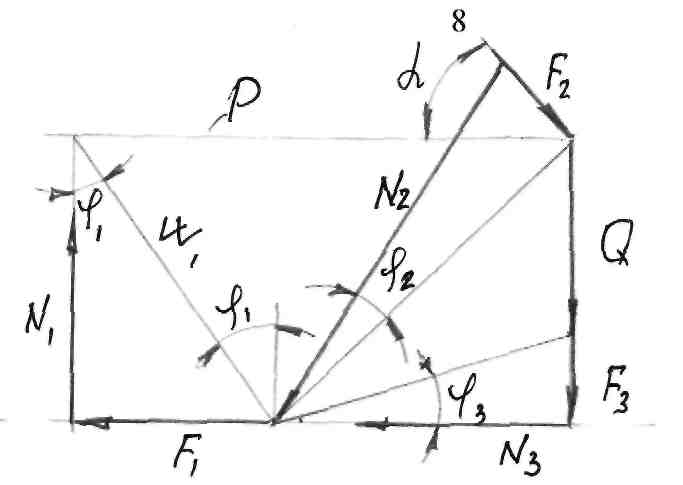

Рассмотрим схему действия сил в односкосом, наиболее часто применяемом в приспособлениях, клиновом механизме  Построим силовой многоугольник.

При передачи сил под прямым углом имеем следующую зависимость

+закрепление , - открепление

Самоторможение имеет место при α<α1+α2 Если α1=α2=α3=αзависимость более простая P = Qtg(α+2φ)

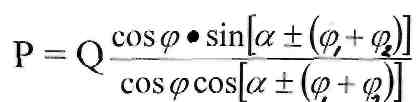

Цанговые зажимы

Цанговый зажимной механизм известен достаточно давно. Закрепление заготовок при помощи цанг оказался очень удобным при создании автоматизированных станков потому, что для закрепления заготовки требуется лишь одно поступательное движение зажимаемой цанги.

При работе цанговых механизмов должны выполняться следующие требования.

Силы закрепления должны обеспечиваться в соответствие с возникающими силами резания и не допускать перемещения заготовки или инструмента в процессе резания.

Процесс закрепления в общем цикле обработки является вспомогательным движением поэтому время срабатывание цангового зажима должно быть минимальным.

Размеры звеньев зажимного механизма должны определяться из условий их нормальной работы при закреплении заготовок как наибольшего так и наименьших размеров.

Погрешность базирования закрепляемых заготовок или инструмента должна быть минимальной.

Конструкция зажимного механизма должна обеспечивать наименьшие упругие отжатия в процессе обработки заготовок и обладать высокой виброустойчивостью.

Детали цангового зажимного и особенно зажимная цанга должны обладать высокой износоустойчивостью.

Конструкция зажимного устройства должна допускать его быструю смену и удобную регулировку.

Конструкция механизма должна предусматривать защиту цанг от попадания стружки.

Цанговые зажимные механизмы работают в широком диапазоне размеров.

Практически минимальный допустимый размер для закрепления 0,5 мм. На

многошпиндельных прутковых автоматах диаметры прутков, а

следовательно и отверстия цанг доходят до 100 мм. Цанги с большим диаметром отверстия применяются для закрепления тонкостенных труб, т.к. относительное равномерное закрепление по всей поверхности не вызывает больших деформаций труб.

Цанговый зажимной механизм позволяет производить закрепление заготовок различной формы поперечного сечения.

Стойкость цанговых зажимных механизмов колеблется в широких пределах и зависит от конструкции и правильности технологических процессов при изготовлении деталей механизма. Как правило раньше других их строя выходят зажимные цанги. При этом количество закреплений цангами колеблется от единицы (поломка цанги) до полумиллиона и более (износ губок). Работа цанги считается удовлетворительной, если она способна закрепить не менее 100000 заготовок.

Классификация цанг

Все цанги могут быть разбиты на три типа:

1. Цанги первого типа имеют «прямой» конус, вершина которого обращена от шпинделя станка.

Для закрепления необходимо создать силу втягивающую цангу в гайку, навинченную на шпиндель. Положительные качества этого типа цанг -они конструктивно достаточно просты и хорошо работают на сжатие (закалённая сталь имеет большое допустимое напряжение при сжатии чем при растяжении. Несмотря на это, цанги первого типа в настоящее время находят ограниченное применение из-за недостатков. Какие это недостатки:

а) осевая сила, действующая на цангу, стремится отпереть ее,

б) при подачи прутка возможно преждевременное запирание цанги,

в) при закреплении такой цангой возникает вредное воздействие на

упор,

г) наблюдается неудовлетворительное центрирование цанги в

шпинделе, так как головка центрируется в гайке, положение которой на

шпинделе не является стабильным из-за наличия резьбы.

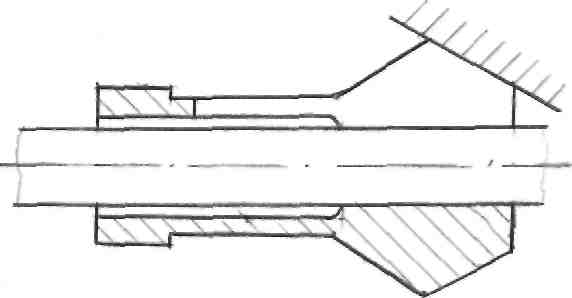

Цанги второго типа имеют «обратный» конус, вершина которого обращена к шпинделю. Для закрепления необходимо создать силу, втягивающую цангу в коническое отверстие шпинделя станка.

Цангами этого типа обеспечивается хорошее центрирование закрепляемых заготовок, т. к. конус под цангу расположен непосредственно в шпинделе, во время подачи прутка до упора не может

возникнуть заклинивание, осевые рабочие силы не раскрывают цангу, а запирают её, увеличивая силу закрепления.

Вместе с тем ряд существенных недостатков снижает работоспособность цанг этого типа. Так многочисленных контактов с цангой коническое отверстие шпинделя сравнительно быстро изнашивается, резьба на цангах часто выходит из строя, не обеспечивая стабильного положения прутка по оси при закреплении - он уходит от упора. Тем не менее цанги второго типа получили широкое применение в станочных приспособлениях.

|

|

|

Скачать 2.5 Mb.

Скачать 2.5 Mb.