Лекции по дисциплине Тех. оснастка.. Курс лекций по дисциплине Технологическая оснастка

Скачать 2.5 Mb. Скачать 2.5 Mb.

|

|

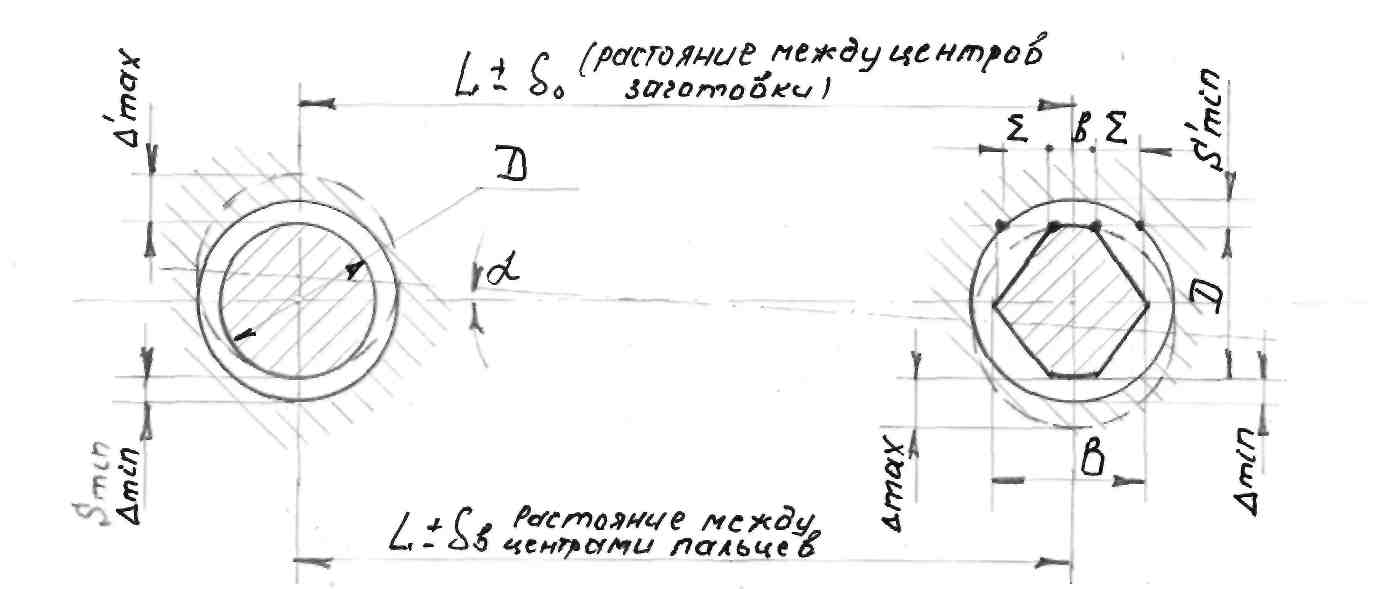

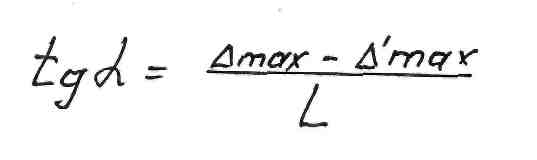

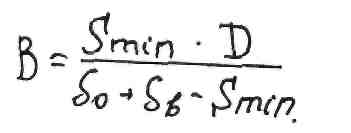

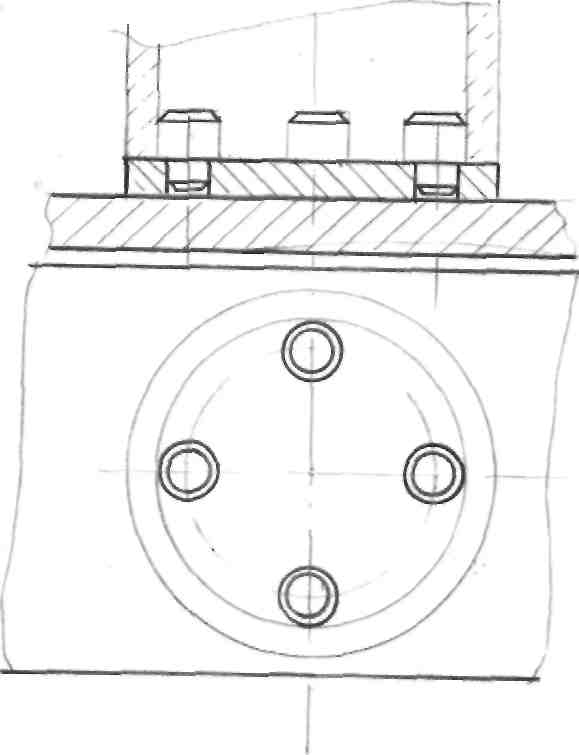

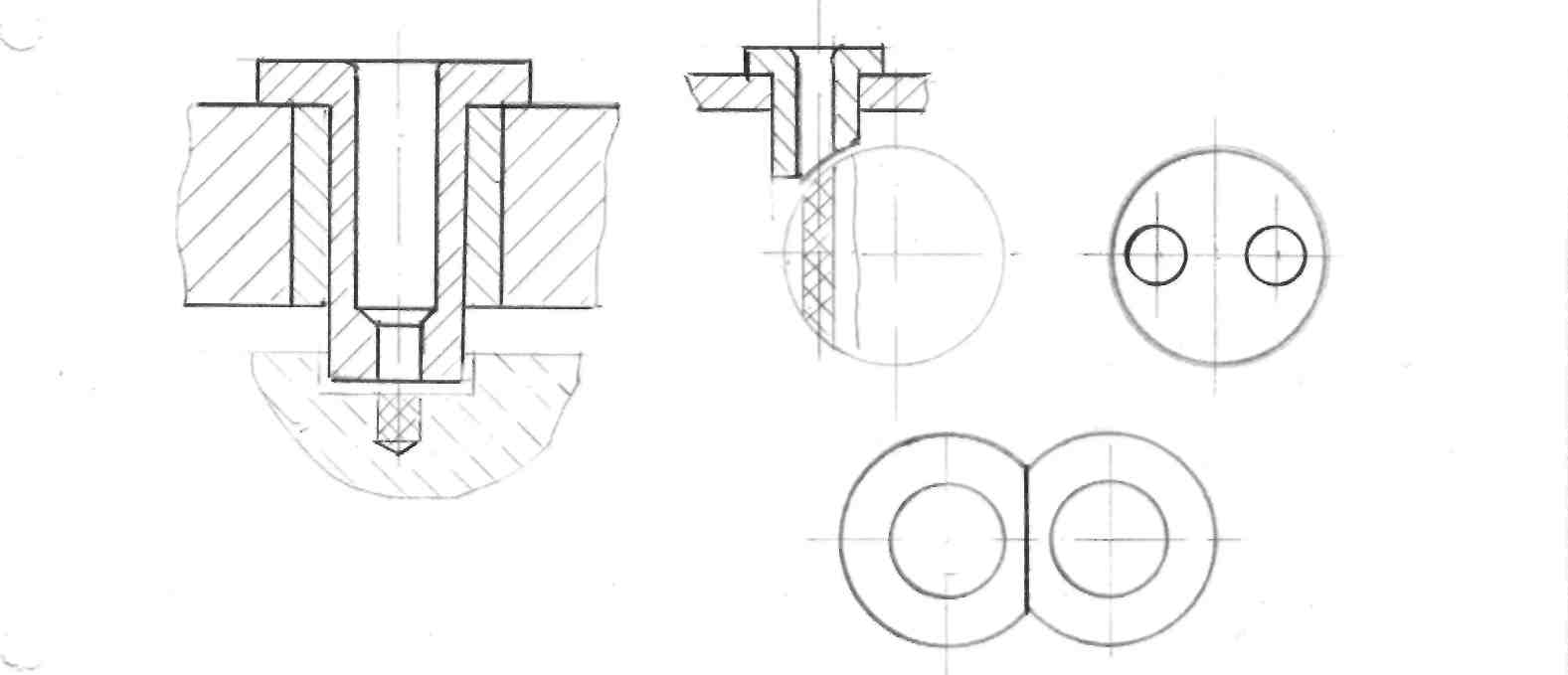

Установка заготовки на два цилиндрических отверстия с параллельными осями и на перпендикулярную им плоскость. Эта схема используется при обработке заготовок малых и средних размеров типа корпусов, плит, рам и картеров.. Её достоинства: простая конструкция приспособления, возможность достаточно полно выдержать принцип постоянства баз на различных операциях технологического процесса и относительно передача и фиксация заготовок на поточных и автоматических линиях. По сравнению с установкой на шесть точек эта схема обеспечивает большую доступность режущего инструмента к обрабатываемой заготовке с разных сторон. Заготовка закрепляется приложением силы зажима перпендикулярно к её базовой плоскости. Эта схема из устойчивости пригодна только для заготовок, у которых размеры базовой плоскости больше или сопоставимы с их высотой. Обычно используется два пальца, т.к. большее количество не повышает точность установки детали, а изготовление приспособления при этом усложняе-ется.  Возможность перекоса деталей на угол создаёт погрешность базирования Е , которая влияет на точность размеров при изготовления детали.  Срезанные плацы облегчают огибание детали, т.к. возникающий дополнительный зазор компенсирует погрешность изготовления размера L. В - ширина направляющего пояска на срезанном пальце.  где: Smin - зазор в сопряжении между цилиндрическим пальце и отверстием заготовки; Smin - минимальный зазор в сопряжении срезанного пальца и отверстия заготовки; - допуск на межцентровое расстояние базовых отверстий; допуск на межцентровое расстояние установочных пальцев.

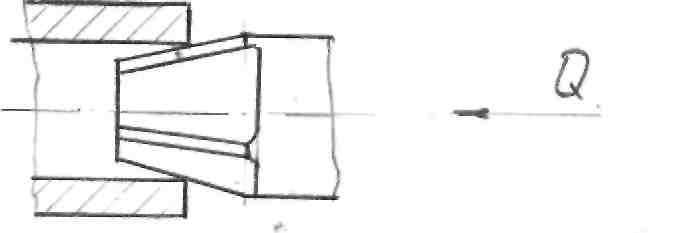

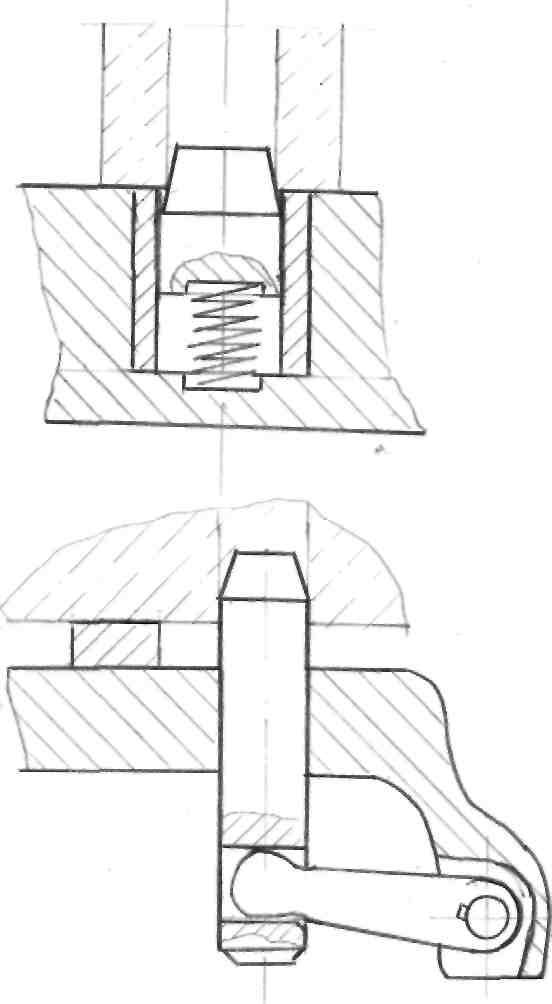

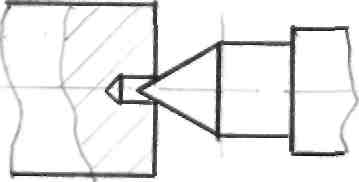

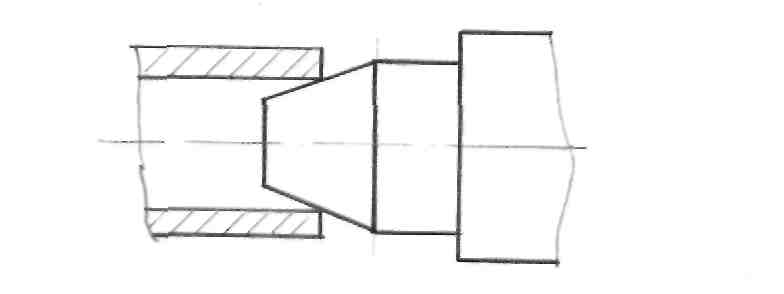

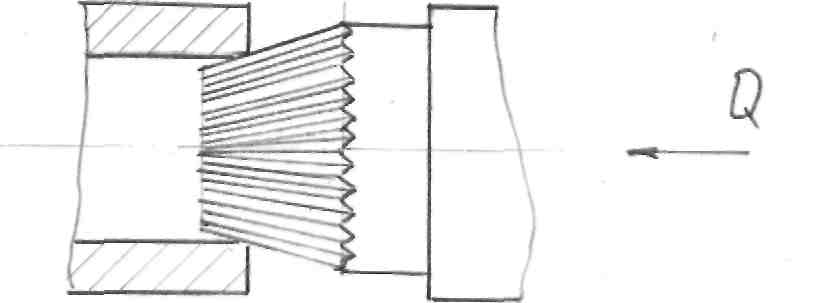

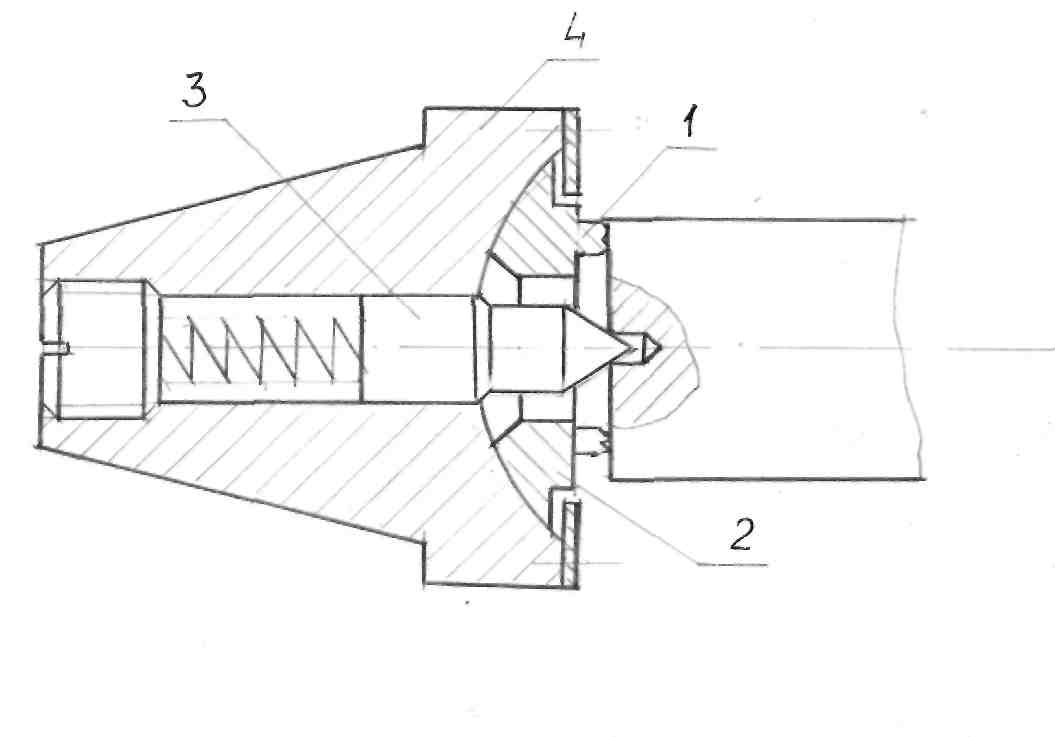

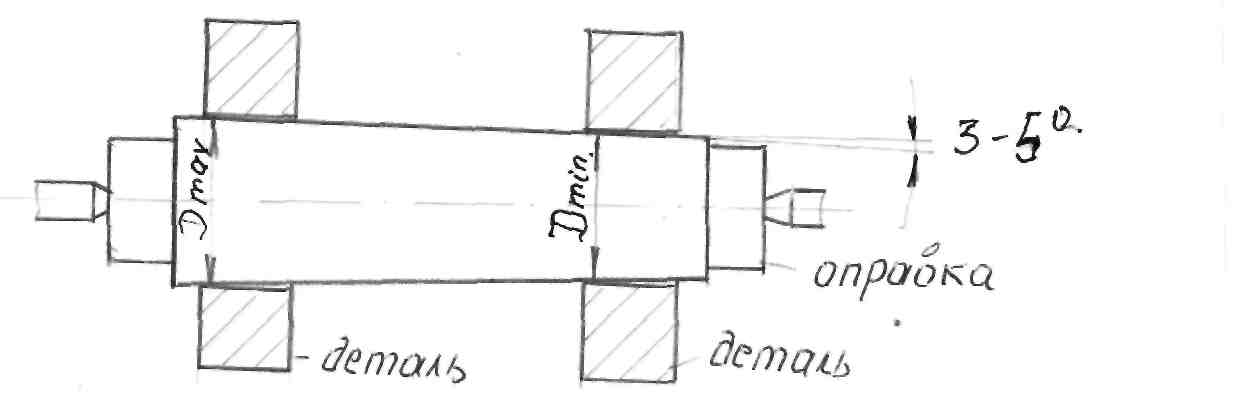

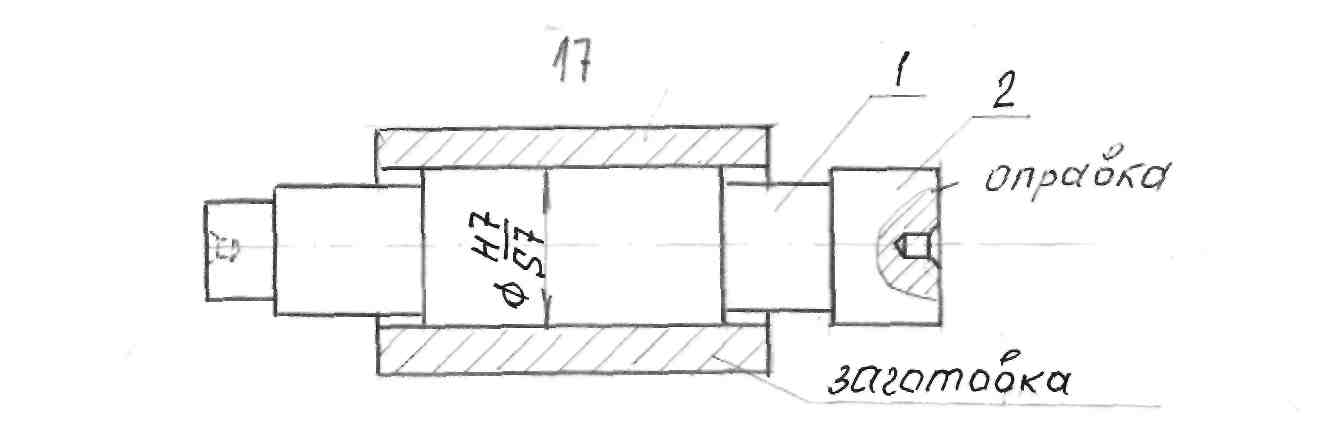

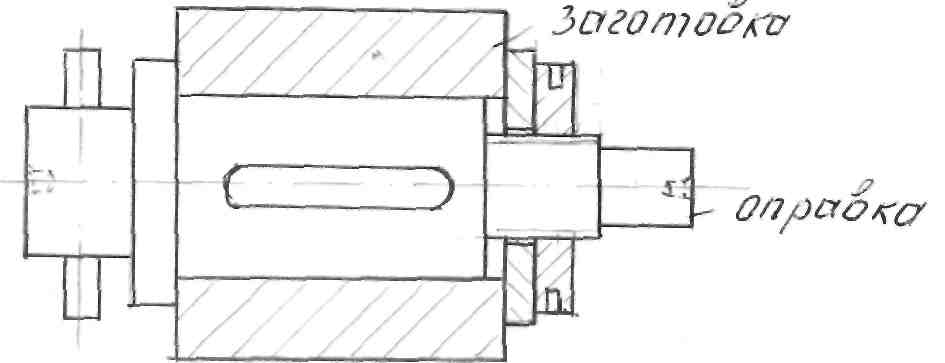

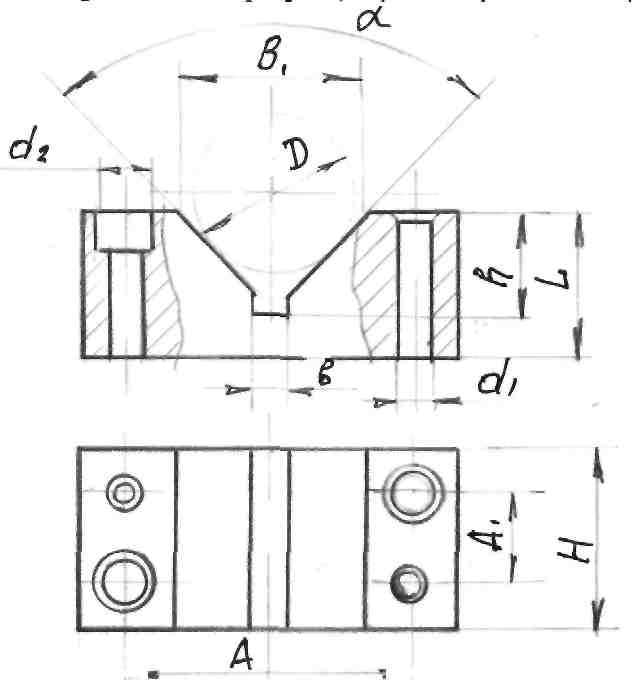

Базирование детали на отверстие большого диаметра с помощью пальцев.  В групповых приспособлениях пальцы могут переставляться на другие диаметры. Конические установочные пальцы 1. Самоустанавливающиеся пальцы. Применяются при базировании коническим отверстием или по необработанным цилиндрическим.  2. Выдвижные Установка заготовки на центровые гнёзда При обработке валов и некоторых других деталей с базированием на цен тровые гнёзда (конические фаски) в качестве установочных элементов используют центры с углом равным 60  Установка на жёсткий центр.  Установка конической фаской на срезанный центр.  Конструкция поводкового центра, передающего крутящий момент от вдавливания рифлений в поверхность конической фаски. Этот центр обеспечивает передачу момента, необходимого для чистовой обработки, но портит поверхность базовой фаски.  Конструкция поводкового центра где момент передается через рифления, вдавливаемые в торцевую плоскость заготовки. Рифления поз. 1 выполнены на трех участках самоустанавливающийся шайбе поз.2. Центр поз. 3 плавающей конструкции смонтирован в промежуточной втулке поз. 4. Центр изготавливается из стали 45, У6А, У8А и подвергается термической обработке до твердости HRC 55-60. Износостойкость центров может быть повышена наплавкой твёрдого сплава. Сохранение правильности формы заднего центрового гнезда при токарной обработке обеспечивается применением вращающихся центров. Жесткие оправки С развитием точности и быстроходности машин повышаются требования к концентричности поверхностей деталей. Во многих случаях допустимая несоосность поверхностей менее 0,01 мм. Эта точность достигается применением центрирующих устройств приспособлений. Рассмотрим некоторые из них так называемые жёсткие оправки. 1 .Конические оправки - применяются для получения высокой концентричности обрабатываемых поверхностей при выполнении отделочных операций.  Конусность таких оправок . 32000 4000 Деталь закрепляется лёгкими ударами торца о деревянную подкладку. Отверстие в заготовке выполняется по квалитету Н6 - Н7. В следствии расклинивающего действия заготовка прочно удерживается от проворота при обработке; точность центрирования 0,005 - 0,01 мм. К недостаткам оправки относится неопределённость положения заготовки , что исключает возможность работы по настройке. Рабочая поверхность оправки выполняется по квалитету Is6. Оправки этого типа применяются в условиях единичного и мелкосерийного производства.  Здесь представлена оправка, на которую обрабатываемая заготовка насаживается с натягом. Используя упорные подкладные кольца при запри-совке, заготовку точно ориентируют по длине оправки. Если на оправке сделать кольцевую выточку поз.1, то можно подрезать оба торца заготовки. Шейка поз.2 направляющая она служит для свободной посодки заготовки от руки, точность центрирования на токой оправке 0,005 - 0,01 мм.  На такую оправку заготовку сажают с зазором. Положение заготовки по длине определяется буртиком оправки её провёртывание предупреждается затяжкой гайки или шпонкой (при наличии на заготовки шпоночной канавки). Для этих оправок базовые поверхности заготовки рекомендуется обрабатывать по квалитету Н7. Точность центрирования зависит от зазора и обычно не превышает 0,02—0,03 мм. Материал оправок сталь 20Х, с цементацией на глубину 1,2—1,5мм и Закалкой HRc 55—60 един. Рабочая поверхность шеек шлифуется до Re 0,65 чистоты. На центровых гнёздах предусматриваются фаски или подвнутрение для защиты от случайных повреждений. Для передачи момента на конце оправки предусматривается квадрат, лыски или поводковый палец. Оправки диаметром свыше 80 мм делают для облегчения полыми. Призмы Призмой в приспособлениях принято называть установочную деталь с рабочей поверхностью в виде паза с углом а , равным 60 ,90 ,или 120 , предназначенную прежде всего для обработки поверхностей, определенным образом расположенных относительно установочной цилиндрической поверхности детали. В станочных приспособлениях применяются следующие виды призм:

Крупные изделия устанавливаются на чугунные или сварные призмы со сменными стальными пластинами на наклонных поверхностях 3. со штырями на установочной поверхности имеющих не правильную геометрическую форму. По степени подвижности призмы подразделяются:

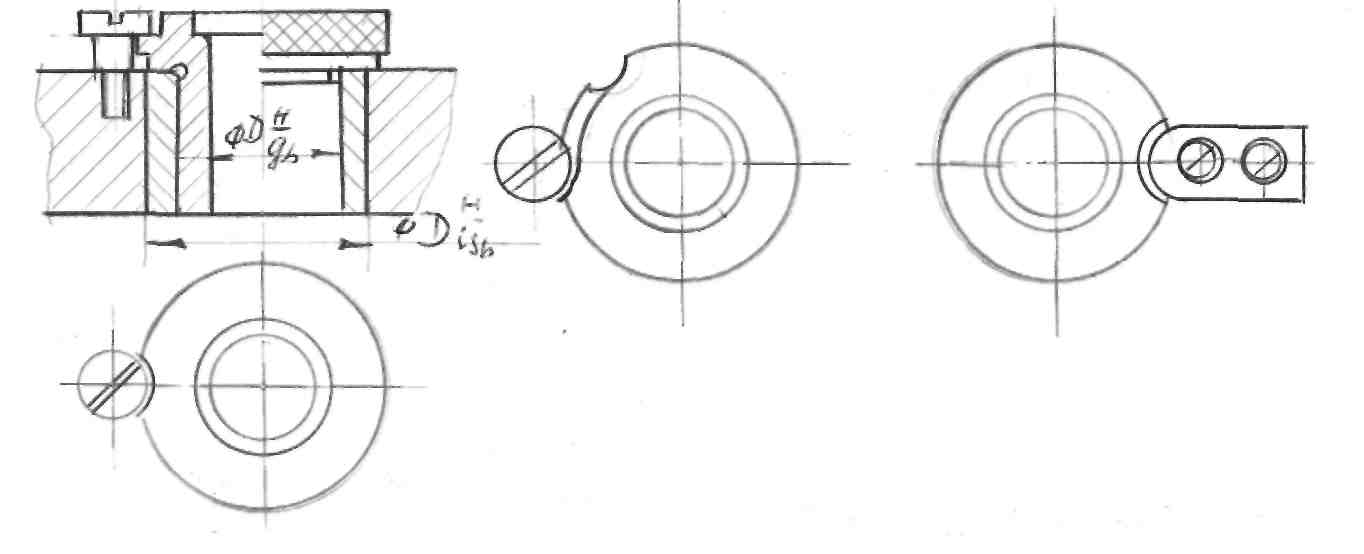

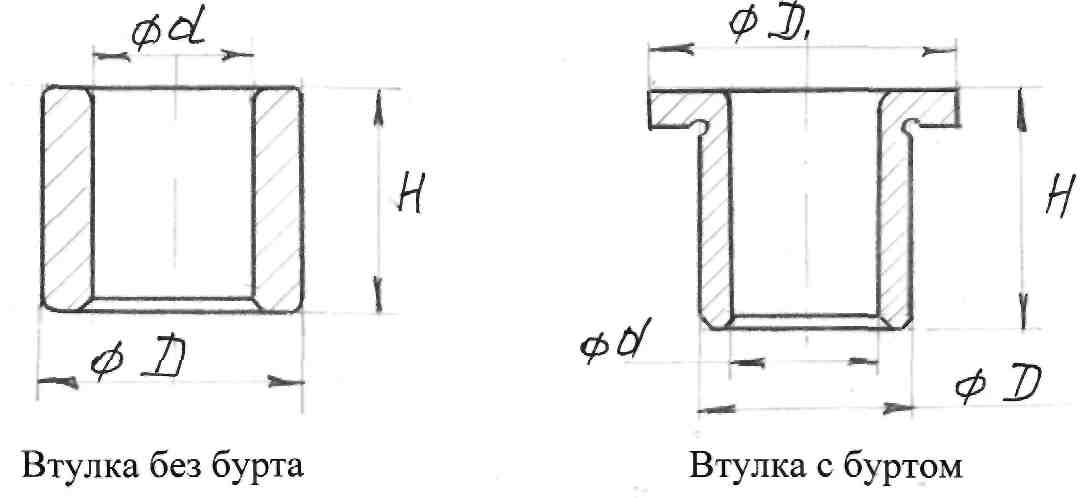

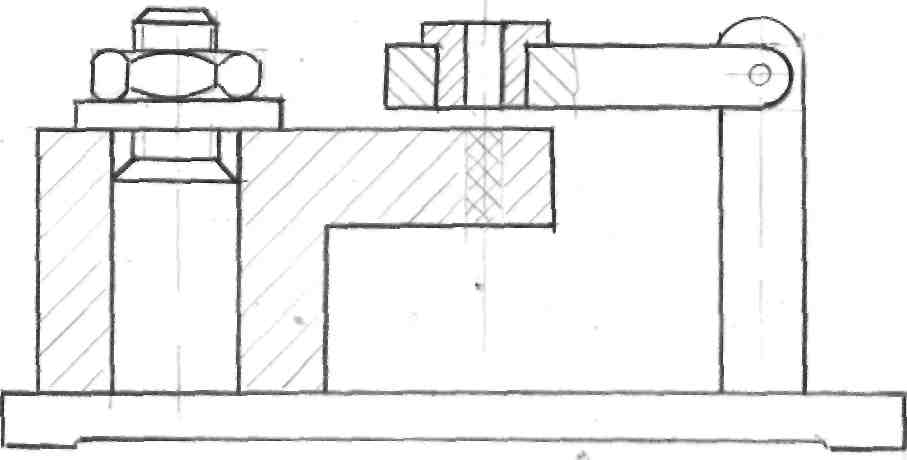

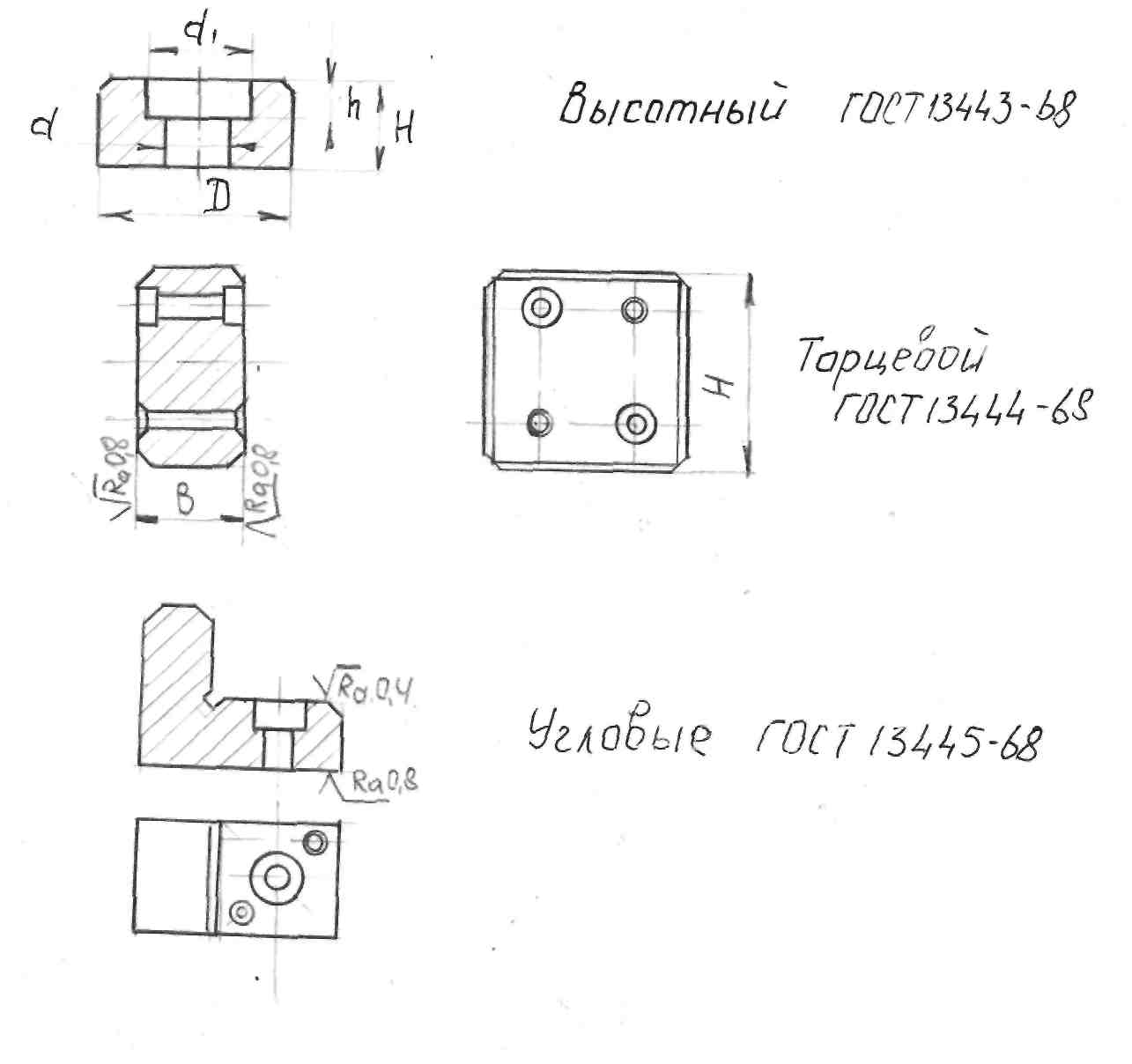

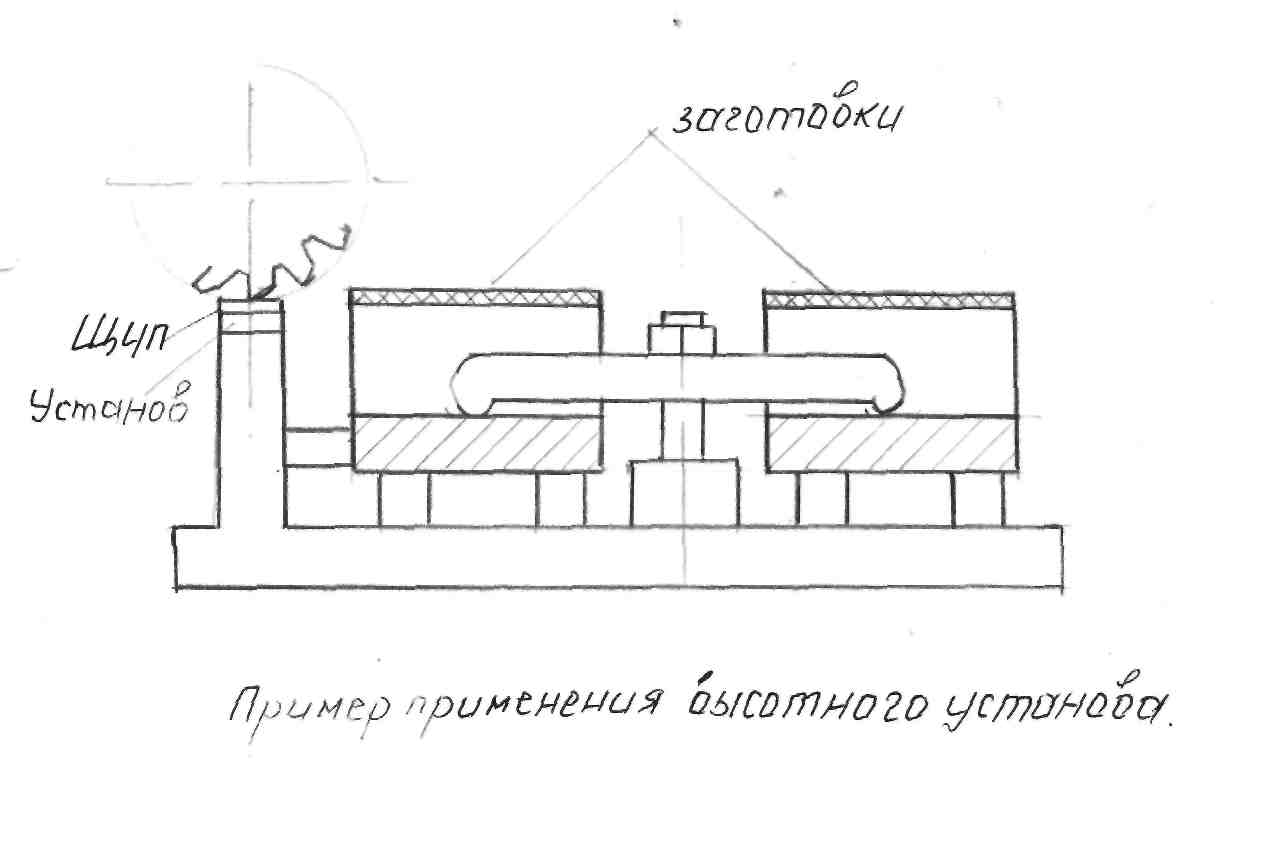

Рабочие поверхности и основание призмы шлифуются . В сборных конструкциях с двумя и более призмах, используемыми для установки одной детали все призмы шлифуются совместно. Призмы при сборке необходимо точно устанавливать в заданном положение. Поэтому в дополнении к крепёжным винтам предусматриваются два контрольных штифта, которые точно, без зазора, пригоняются как по отверстиям призмы, так и по отверстиям корпуса, на котором они устанавливаются.  Призмы изготавливаются из стали 20Х7с цементацией на глубину 0,8—0,9мм с закалкой рабочей поверхности до твёрдости HRC 55—60 ед. Призмы больших размеров делают из серого чугуна с привернутыми стальными калённым щеками. Устройства, координирующие положение инструмента При выполнении отдельных операций механической обработки (сверлении, зенкеровании, растачивание) жёсткость режущего инструмента бывает недостаточной. Для устранения упругих отжимов инструмента относительно заготовки применяют направляющие детали. Они должны быть достаточно точными, износостойкими и при определённых условиях сменными. К указанным деталям относятся кондукторные втулки для сверлильных и расточных приспособлений. Конструкция и размеры кондукторных втулок для сверления стандартизованы Постоянные втулки изготавливаются по ГОСТ 18429 -73 без бурта, по ГОСТ 18430-73 с буртом, по ГОСТ 18431-73 сменные, по ГОСТ 18432-73 быстросменные, по ГОСТ 18434 втулки промежуточные, по ГОСТ 18434 -73 втулки промежуточные с буртом, по ГОСТ 12464-67 втулки резьбовые. Применение кондукторных втулок устраняет операцию разметка, уменьшает увод оси и разбивку обрабатываемых отверстий. Точность диаметра отверстий повышается в среднем на 50% по сравнению с обработкой без кондукторных втулок. Для изготовления втулок при сверлении диаметром до 9мм используют стали 9ХС, до диаметра 17мм сталь У10 с твёрдостью до по шкале HRC 60 ед. Постоянные втулки устанавливаются в корпус или плиту по квалитету Is6 или по квалитету h6.  Ориентировочный срок службы кондукторных втулок 10.000 - 15000 сверле-Ний. Средняя интенсивность износа кондукторных втулок при сверлении отверстий диаметром 10—20мм на 10 метров пути составляет при обработке серого чугуна средней твёрдости 3-5 мк, стали 40 4—6 мк, алюминия и его сплавов 1—2 мк.  Сменные втулки помещают в постоянные по квалитету g6 закрепляется винтом или планкой. При износе втулки её замена производится на рабочем месте. Наличие на бурте втулки сквозной выемки рядом с выемкой для головки крепёжного винта позволяет снимать втулку без отвинчивания крепёжного винта. Это достигается поворотом втулки до такого положения при котором сквозная выемка окажется против головки крепёжного винта. Расстояние от поверхности обрабатываемой заготовки до торца втулки в зави-стмости от обрабатываемого материала равняется от 1/3 диаметра сверла обработке чугуна и других хрупких материалов до 1 диаметра сверла обработке стали . Специальные кондукторные втулки Они применяются при обработке отверстий в заготовках сложной конфигурации и труднодоступных местах, а также при близко расположенных отверстиях.  Кондукторные плиты Иногда кондукторные втулки помещают непосредственно в литом или сварном корпусе приспособления. Этим достигается высокая точность обработки в таком приспособлении, так как точность в этом случае зависит от точности изготовления втулок и от точности обработки отверстий для них. Однако для упрощения и удешевления процесса изготовления приспособления плиту целесообразно изготовить отдельно от корпуса и приклепить к корпусу винтами. Чтобы в этом случае обеспечить точное положение плиты на корпусе в дополнение к винтам применяют установочные штифты. Такие плиты называют постоянными. Постоянные плиты иногда создают неудобства при установке и снятии обрабатываемой заготовки. Поэтому часто вместо постоянных плит применяют шарнирные (откидные) плиты. На одном конце такой плиты сверлят отверстие для оси, относительно которой плита может быть повернута в положение, обеспечивающее лёгкий доступ к обрабатываемой заготовке. Эта ось служит также опорой для кон- дукторной плиты. На втором конце плиты делают прорезь для откидного винта, которым плита прижимается к установочным элементам, укреплённым на корпусе вблизи откидного винта. Этот вид плит характеризуется пониженной точностью из-за наличия подвижного соединения.  Кроме откидных плит в производстве применяются съёмные плиты, которые не имеют постоянной связи с корпусом приспособления, координируются при помо-Щи точно расположенных на корпусе пальцев и укрепляются быстродействующими зажимами. Такие плиты обеспечивают более высокую точность по сравнению с откидными и большую свободу доступа к обрабатываемым заготовкам, но снятие и установка их занимает много времени. Чтобы исключить эти недостатки, в крупносерийном и массовом производстве такие плиты подвешивают к шпинделю станка подобно плитам многошпиндельных головок и называют их поэтому подвесными. В массовом и крупносерийном производстве применяются приспособления с подъёмными кондукторными плитами, которые аналогичны подвесным и отличаются от них только тем, что они постоянно не связаны со шпинделем станка и наоборот, постоянно связаны с корпусом приспособления. Таким образом, приспособление с подъёмной плитой может быть использовано на любом станке как для од-ношпиндельного, так и для многошпиндельного сверления. Обычно подъёмные плиты характерны для быстродействующих скальчатых кондукторов. Так как в кондукторных плитах устанавливают втулки, служащие для направления режущего инструмента во время работы, а от точности этого направления зависит точность обработки, то при конструировании плит необходимо предусмотреть достаточную жёсткость. Толщина плит определяется высотой кондукторной втулки и находится в пределах 15—3-мм. Для высоких втулок на плите предусматривают местное утолщение. Жёсткость плиты достигается при помощи рёбер, отливаемых за одно с плитой или привариваемых к ней. Расчёт диаметра кондукторной втулки Сопряжения рабочей части сверл, зенкеров и черновых развёрток выполняется по квалитету F7 в системе вала. Чистовых разверток по квалитету G6 в той же системе. За номинальный диаметр сопряжения принимается наибольший предельный диаметр рабочей части режущего инструмента. Рассмотрим пример: Развертка 18+0012 Отклонения отверстия в системе вала по квалитету Gl++lf056 Прибавим к верхниму отклонению инструмента верхнее и нижнее отклонение тре-буваемой посадки. Тогда диаметр кондукторной втулки будет равен Н 18 JJ;JJJ Квалитет F7 и G7 между отверстием втулки и режущим инструментом берётся для компенсации расширения инструмента в процессе резания. Для увеличения точности возможно выполнение сопряжения по квалитету Н7, но в этом случае необходимо устранить нагревание инструмента и заедание его во втулке. Установы для фрез Установы для фрез служат для координации взаимного положения фрезы и заготовки перед началом обработки, при обработке заготовок на настроенных станках для автоматического получения размеров. По конструкции установы делятся на высотные, угловые и торцевые.  Для прохождения зубьев фрезы, которая может при абсолютной точной настройке касаться торца установа и повредить его поверхность, установ располагается в приспособлении ниже обрабатываемой поверхности на 1—Змм, поэтому чтобы фреза при обработке располагалась на уровне обрабатываемой поверхности, между поверхностями установа и фрезы прокладывают щуп толщиной 1 до 5мм Установка фрезы по установу обеспечивает точность соответствующего размера детали по квалитету точности. Материалом для изготовления установов и щупов служат стали У7А и 20Х с термообработкой рабочей поверхности для всех установов HRC 55—60 ед.  1 |