Лекции по дисциплине Тех. оснастка.. Курс лекций по дисциплине Технологическая оснастка

Скачать 2.5 Mb. Скачать 2.5 Mb.

|

|

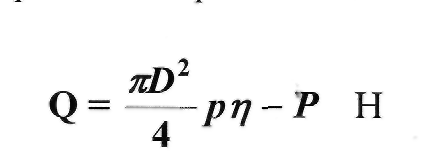

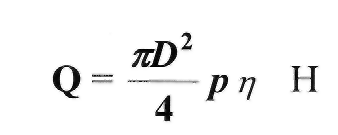

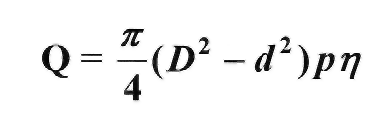

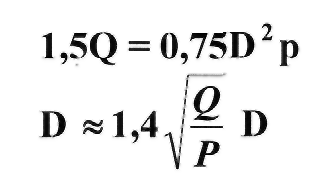

Расчёт поршневых двигателей Расчёт сводится к определению усилия на штоке при заданных диаметре цилиндра и давлении воздуха или определению диаметра цилиндра, если известно потребное усилие на штоке, а так же к определению времени срабатывания пневмацилиндра. При известном диаметре D, усилие определяется. 1) Для цилиндра одностороннего действия  (1) (1)2) Для цилиндра двухстороннего действия при давлении в бесштоковой полости. (2) 3) То же при давлении  в штоковой полости в штоковой полости(3) где D и d диаметры  цилиндра и штока в см цилиндра и штока в смР - давление сжатого воздуха в МПа η- к.п.д. цилиндра 0,85....0,9 Р - сопротивление возвратной пружины в конце рабочего хода Н Для определения диаметра цилиндра из формулы (2), найденную расчётом, потребную силу Q увеличиваем в 1,5 раза  Обычно р = 4МПа, Диафрагменные двигатели Применяются в качестве двигателя когда не требуется больших перемещений и сил на штоке, т.е. при усилиях до 2400кН. Они бывают:

6) с тянущим штоком.  Преимущества.

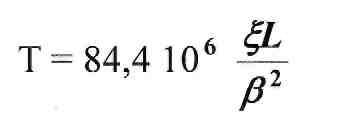

На практике применяются как тарельчатые, так и плоские диафрагмы. Тарельчатые диафрагмы прессуются в пресс-формах. Сама диафрагма состоит из четырёх слоев ткани типа «бельтинг», покрытая с двух сторон маслостойкой резиной. Толщина диафрагмы 6.. .7мм. Плоские диафрагмы изготавливаются из листовой технической резины с тканевой прокладкой толщиной до 3 мм. Могут вырезаться так же из транспортёрной ленты толщиной до 4.. ..6мм. Время срабатывания пневмопривода может быть определено по формуле   где Рr- приводная сила на штоке в начале движения; F - площадь поршня; F -коэффициент трения между поршнем и цилиндром; Р - давление воздуха за поршнем; L - длина хода поршня; отношение диаметра воздуховода к диметру цилиндра Пневматическая аппаратура К пневматической аппаратуре относятся 1) Распределительные краны, они бывают: а) ручные; б) ножные; * в) автоматического действия.

5) Обратные клапаны и реле давления, они предназначены для предотвращения аварий в случае если внезапно падает давление в сети. 6) Влагоотделители с фильтром для очистки сжатого воздуха от влаги и механических примесей. Распределительные краны с ручным ножным управлением Распределительные краны (краны управления) служат для управления работой пневмодвигателей. По конструкции золотника распределители бывают:

Золотник должен плотно прилегает к поверхности по которой он перемещается исходя из условия наиболее технологичным и надёжным является распределители с плоским золотником. Они не теряют герметичности по мере износа золотника, а распределители с цилиндрическим золотником требуют тщательной пригонки и теряют герметичность по мере износа. Распределители с цилиндрическим золотником удобны в управлении (особенно при автоматизации цикла) и потому применяются часто. По числу рабочих позиций рукоятки (кроме исходной позиции) и по числу каналов (ходов), по которым движется поток сжатого воздуха, распределители делятся на: 1)однопозиционные трёхходовые для управления цилиндрами одностороннего действия;

При изготовлении небольших деталей и деталей с малым машинным временем на обработку целесообразно применять распределительные краны с ножным управлением; в этом случае обе руки рабочего освобождаются для выполнения других приёмов. Дросили с обратными клапанами они предназначены для регулирования расхода воздуха в одном направлении и обеспечении свободного прохода в обратном направлении. Существуют три типа дросселей:

Дроссели применяются для замедления рабочего хода ( что бы не сдвинуть заготовку с установочной поверхности) и быстрого холостого хода. Дроссели обеспечивают замедленный ход на всём пути движения поршня в результате увеличивается время срабатывания двигателя. Регулирование последовательного срабатывания 2-х цилиндров одного приспособления. Необходимость последовательного срабатывания цилиндров управляемых общим распределительным краном возникает, например, в случае, когда один цилиндр засылает заготовку до установочных поверхностей приспособления, а второй после этого зажимает её окончательно. Эту задачу можно решить одним из следующих способов:

Предохранительная аппаратура Эта аппаратура предназначена для предотвращения аварий связанных с потерей давления в сети ниже ЗМПа. Применяются два типа предохранительных устройств:

Первые - пропускают воздух лишь в цилиндр и задерживают его выход из цилиндра Вторые - автоматически выключают электродвигатели станка в случае падения давления ниже допустимого. Гидравлический привод На машиностроительных заводах имеются компрессорные установки, поэтому в большинстве случает для автоматизации и механизации станочных приспособлений конструкторы охотно используют пневматические приводы, которые отличаются простотой. Однако когда нужно создать большое давление на штоке требуется применять цилиндры больших диаметров, что в свою очередь сильно увеличивает габариты приспособления, от этого недостатка избавлены гидравлические приводы. Другие достоинства гидроприводов: 1) они не требуют смазки; 2) отсутствуют неполадки вызванные коррозией; 3) они применяются для точных перемещений рабочих органов станка и подвижных частей приспособлений. Гидравлические приводы по принципу работы аналогичны пневматическим поршневым приводам. В них также необходимая сила, с помощью которой осуществляется тот или другой элемент операции (зажим обрабатываемой заготовки, поворот приспособления и т.п.), создается с помощью цилиндров одно или двухстороннего действия. Однако оборудование и аппаратура гидроприводов существенно отличаются от оборудования и аппаратуры пневмоприводов. Применять различные приспособления с гидроприводом можно либо на гидрафицированных станках, оснащенных собственной насосной станцией для питания рабочих цилиндров, либо при наличии отдельных гидроустановок, действующих от самостоятельно электро или пневмодвигателя, либо при наличии мощных гидростанций, обслуживающих группу станков. Гидроприводы по сравнению с пневмоприводом более устойчивы при изменениях нагрузки на заготовку в процессе обработки Поэтому они широко применяются, например, в автоматических устройствах для копировальной обработки деталей. Высокое давление в гидроцилиндрах позволяет обойтись без специальных усилителей зажимов, часто необходимых при использовании пневмоприводах для закрепления заготовок, при обработке которых возникают большие силы резания. Гидроприводы имеют сложную конструкцию и затраты на их изготовление больше по сравнению с пневмоприводом. Кроме того, у гидроприводов происходит утечка масла через уплотнения в местах сопряжения подвижных деталей. Для сбора этого масла необходимо применять специальные устройства, а также расходовать при этом дополнительную энергию на циркуляцию в системе масла, перекачиваемого для восполнения утечки. На работоспособность гидропривода оказывает влияние качество масла, например, его вязкость. Обычно используется веретённое масло 2 или 3 и турбинное марки Л. Недостатком гидропривода является низкий КПД при большом машинном времени обработки, т.к. во время зажима насос гидросистемы работает на бак, поэтому для повышения экономичности использования гидроприводов, применяют гидроаккумуляторы, которые пополняют утечку масла и поддерживают давление в системе во время зажима заготовки при отключённом насосе. По источникам энергии гидроприводы делятся на:

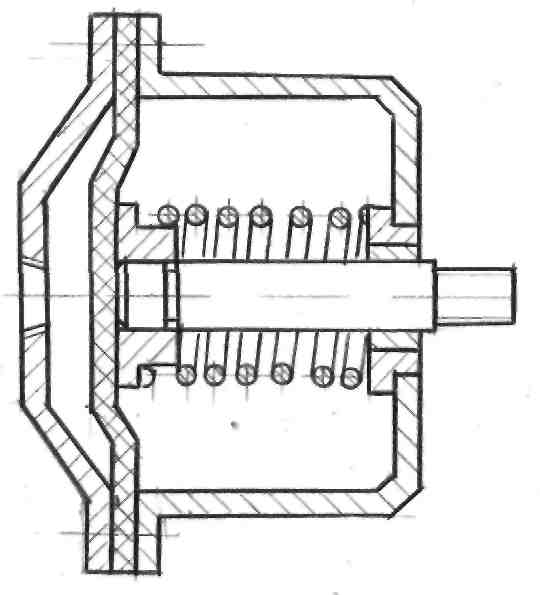

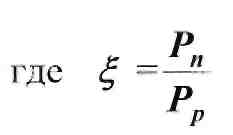

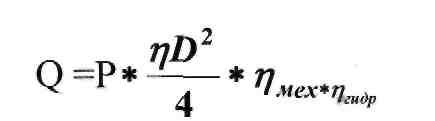

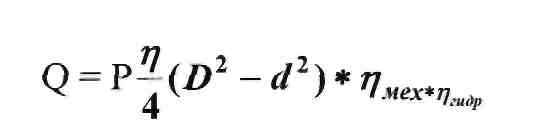

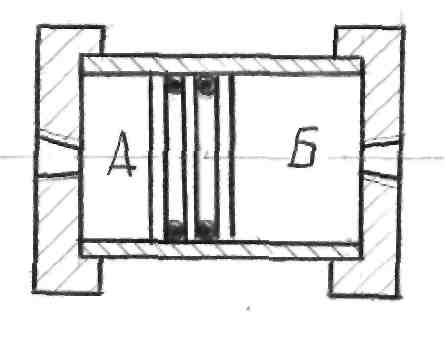

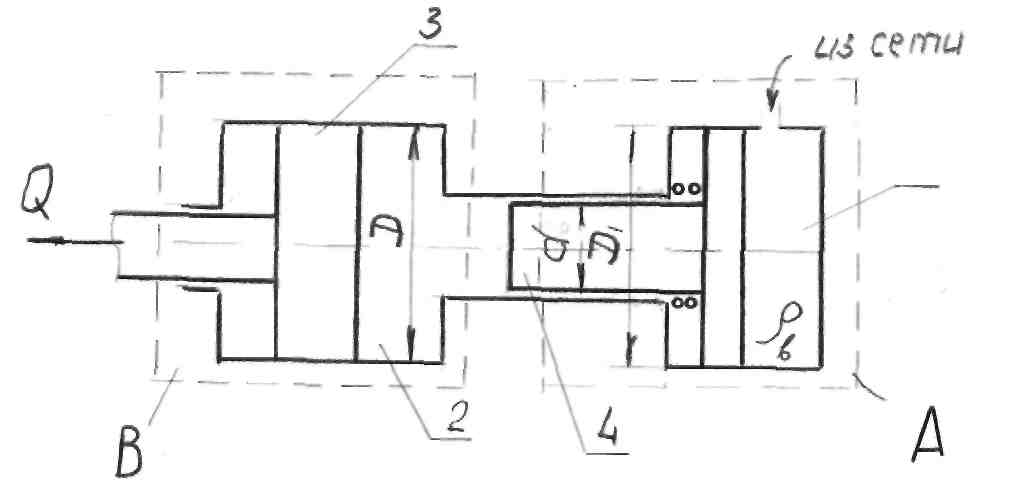

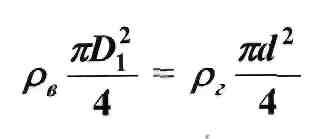

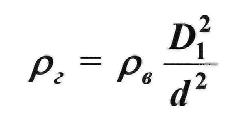

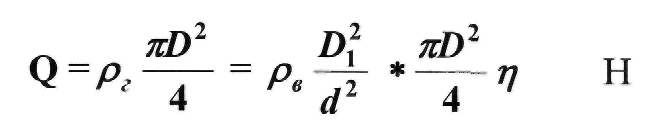

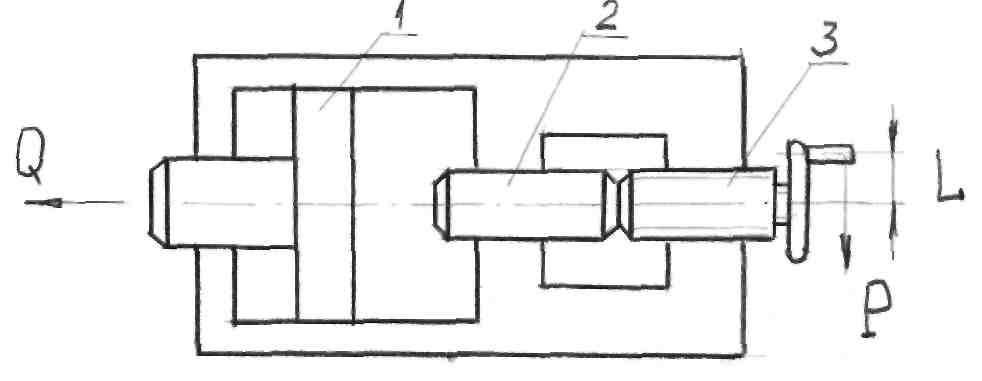

Расчёт усилия При давлении со стороны поршня  При давлении со стороны штока  где Р- давление гидронасоса; D- диаметр поршня d -диаметр штока ηмех = 0,9.. ..0,95 ηгид = 0,8... 0,85 Гидроаккумуляторы Гидроаккумуляторы служат для поддержания требуемого давления масла при неработающем электродвигателе или другом приводном устройстве гидроустановки, а также для восстановления неизбежных утечек масла из системы в процессе работы установки. Применяются пневмогидравлические и пружинногидравлические аккумуляторы поршневого и диафрагменного типа. Последние могут быть цилиндрическими и сферическими. Сферические аккумуляторы отличаются от цилиндрических большей компактностью и лёгкостью. Рассмотрим принцип работы гидроаккумулятор поршневого типа.  Гидроаккумулятор состоит из гидроцилиндра с крышками в котором помещается поршень, уплотненный резиновыми кольцами. Одна полость аккумулятора А заполняется сжатым воздухом под давлением 35...40МПа, а затем другую полость Б заполняют маслом под давлением 50МПа. Под давлением масла поршень перемещается и давление в обоих полостях выравнивается до 50 МПа. При потери давления в сети сжатый воздух перемещает поршень в право компенсируя падение давления и обеспечивая равенство давлений в левой и правой полостях цилиндра. Один, два раза в год гидроаккумулятор необходимо подзаряжать. Пневмогидравлический привод Представляет собой механизм усилитель состоящий из 2-х цилиндров: большого и малого. Давление воздуха действующего на поршень пневмацилиндра большого диаметра, усиливается во втором гидравлическом цилиндре за счёт уменьшения его диаметра.  А - преобразователь давления, состоящий из пневмацилиндра 1-низкого давления и гидроцилиндра 2 -высокого давления В - рабочий гидроцилиндр связанный с приводом приспособления. Сжатый воздух из трубопровода попадает в пневмоцилиндр низкого давления и перемещает поршень и шток 4 влево. Закрепление заготовки осуществляется при давлении жидкости на поршень 3 рабочего гидроцилиндра. Усилие зажатия развиваемое поршнем пневмогидравлического привода рассчитывается исходя из равновесия системы   Усилие зажатия Q, развиваемое штоком равно:  где ρв - давление воздуха в системе. МПа D , d - диаметры цилиндров образующих усилитель D1 - диаметр поршня пневмацилиндра η - к.п.д. привода 0,8....0,85. Как видно из уравнения усилие зажима увеличивается прямо-пропорцианально Например если Наибольшее усилие зажима развиваемое таким приводом при давлении р равным 4МПа равно 5000 кН. По принципу работы преобразователи делятся на 2 группы. Первая группа преобразователи прямого действия рассмотренные нами выше и вторая группа преобразователи последовательного действия, состоящие из двух блоков: а) пневматического и б) гидравлического, работающих по следующей схеме.

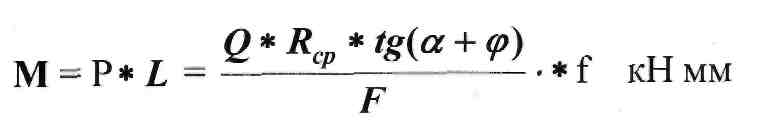

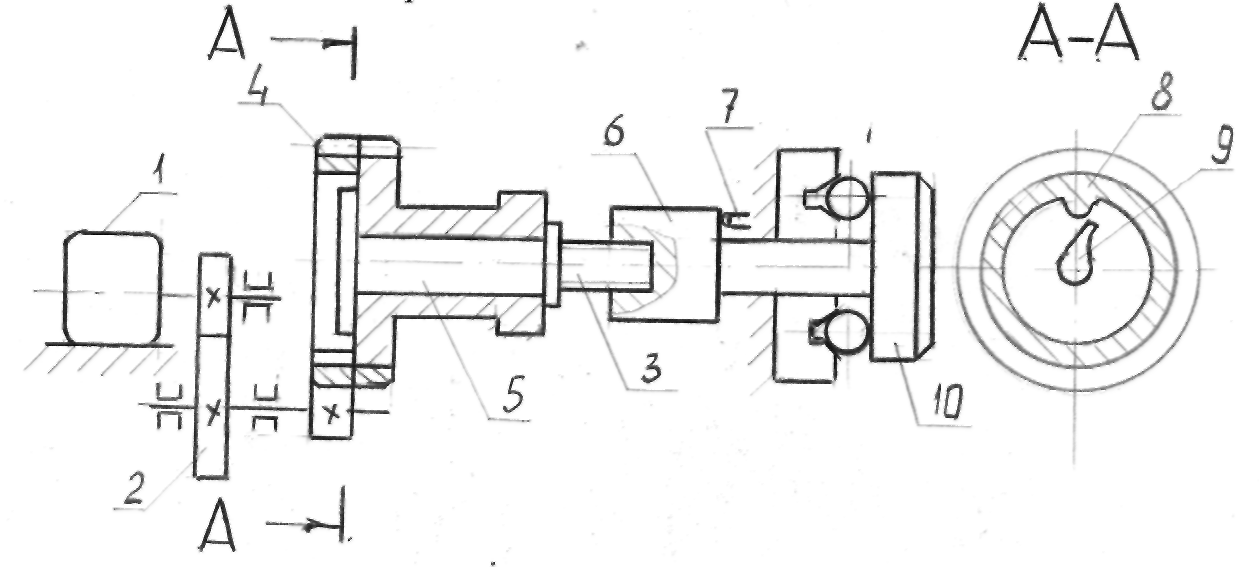

Преобразователи последовательного действия в отличие от прямого действия обеспечивают экономию сжатого воздуха на 90...95% от объёма расходуемого воздуха обычными пневмаприводами той же мощности Механо - гидравлические приводы Эти приводы в основном применяются в условиях мелкосерийного и опытного производства, обеспечивая экономию вспомогательного времени. Силовой привод в таких установках выполняется виде винтового механизма с рукояткой, воздействующей на гидравлический механизм усилитель или виде ручного насоса высокого давления, приводимого в действие с помощью рычага.   где Q - усилие на штоке в Н; Р - усилие, прилагаемое к рукоятке в Н; L - расстояние от оси винта до оси рукоятки в см.; R - средний радиус резьбы винта в см;; F - активная площадь поршня в см f - площадь плунжера в см ; α -угол 2°30 β- угол трения в резьбовом соединении. Электромеханический привод В промышленности широко используется трёхфазный электрический ток, вследствие относительной лёгкости трансформирования его напряжения. Поэтому для станков применяют главным образом асинхронные электродвигатели трёхфазного тока с короткозамкнутым ротором. Эти электродвигатели просты, надёжны в эксплуатации и не нуждаются в пусковом реостате. Характерной особенностью двигателей этого типа является также незначительное изменение скорости вращения ротора при переменной нагрузке. Эти двигатели выпускаются с напряжением 127,220,380,500В с промышленной частотой в 50гц. Такого типа двигатели малой мощности допускают от 300 до 600 включений в час. В качестве силового привода к приспособлениям электродвигатели используются, как правило, через промежуточные механические устройства, преобразующие вращательное движение ротора электродвигателя в поступательное движение исполнительного, например, зажимного механизма. Поэтому такие приводы называют электромеханическими. Имеются приспособления у которых вращательное движение ротора не преобразуется в поступательное (например, шлифовальные головки типа «фартуна»), но эти приспособления правильнее отнести к группе вспомогательного инструмента. Зажимные устройства с приводом от электродвигателя находят применение в станках токарно-револьверной группы, агрегатных станках и автоматических линиях. Рассмотрим принципиальную схему типового устройства электромеханического  привода. привода.Электромеханический привод состоит из электромотора поз.1, редуктора поз.2, винтовой пары поз.З. Зубчатое колесо поз.4 свободно сидит на валу поз.5, уступ зубчатого колеса поз8, зацепляется с зубом поз.9 валика поз.5. Это устройство позволяет валу электродвигателя сделать несколько оборотов без нагрузки и развить необходимую скорость вращения. Вал поз.5 ввёртывается резьбовой частью в гайку поз.5, которая связана с исполнительным органом. Когда закрепление заготовки оканчивается, момент на валу электродвигателя резко возрастает, соответственно и возрастает и сила тока, в этот момент реле тока выключает электродвигатель. При откреплении заготовки выключение эл.двигателя осуществляется путевым выключателем поз.7. Двигатель при этом вращается в другую сторону.. |