Лекции по дисциплине Тех. оснастка.. Курс лекций по дисциплине Технологическая оснастка

Скачать 2.5 Mb. Скачать 2.5 Mb.

|

|

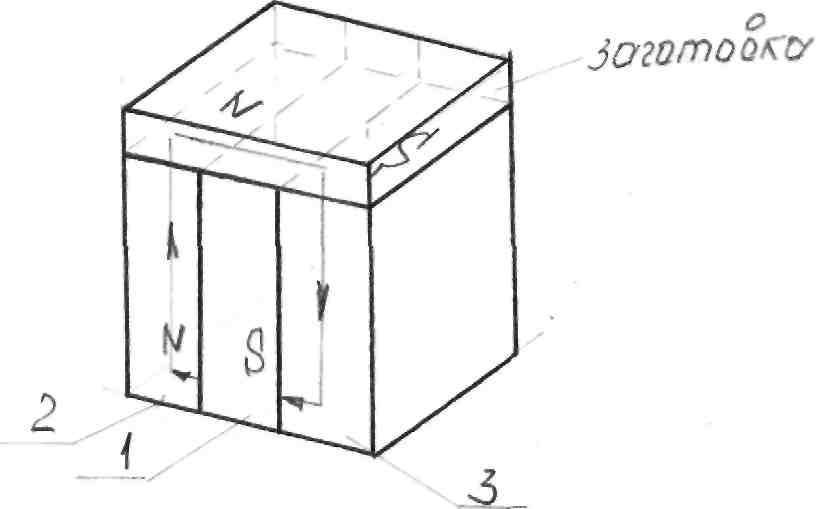

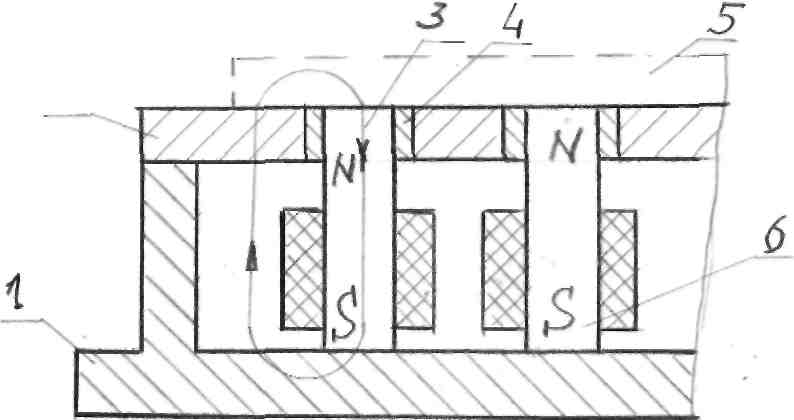

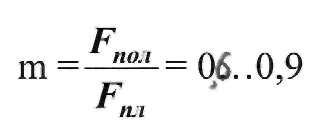

Магнитны приспособления Предназначены для закрепления плоских стальных и чугунных заготовок при обработке их на металлорежущих станках и при слесарной обработке. Магнитные зажимы по сравнению с механическими имеют ряд преимуществ, а именно они сокращают время на закрепление и съём заготовки (примерно 5...8 раз по сравнению с закреплением в механических тисках), имеют простую и жёсткую конструкцию, простое и удобное управление, продолжительность нормальной эксплуатации магнитных приспособлений более 10 лет. Основой магнитного приспособления является магнитная система, включающая постоянные магниты или намагничивающиеся катушки и магнитопроводы. Рассмотрим элементарную схему.  1 - постоянный магнит. 2,3 - магнитопроводы. В  зависимости от источника энергии магнитные приспособления могут быть двух видов: электромагнитные (с питанием от электрода через намагничивающую катушку) и с постоянными магнитами (автономного действия), допускающими намагничивание один раз в течение нескольких лет. Электромагнитные приспособления рекомендуются для применения на станках, оснащенных абразивным инструментом, так как , попадая в зону действия электромагнитного поля, стальной инструмент намагничивается и его режущие свойства снижаются. зависимости от источника энергии магнитные приспособления могут быть двух видов: электромагнитные (с питанием от электрода через намагничивающую катушку) и с постоянными магнитами (автономного действия), допускающими намагничивание один раз в течение нескольких лет. Электромагнитные приспособления рекомендуются для применения на станках, оснащенных абразивным инструментом, так как , попадая в зону действия электромагнитного поля, стальной инструмент намагничивается и его режущие свойства снижаются.В корпусе поз.1 закреплены электромагниты поз.6, заготовку поз.5 устанавливают на крышку поз.2, в крышке выполнены полюса поз.З, окружённые изоляцией поз.4 из немагнитного материала (латунь, баббит, эпокситопласт) толщиной не более 5 мм. Магнитный поток замыкается через заготовку, проходя через корпус и крышку плиты. Удерживающая сила возникает в местах контакта заготовки с полюсами и крышкой плиты. Она растёт до определённого предела с увеличением толщины и площади поперечного сечения заготовки. С увеличением шероховатости базовой поверхности заготовки удерживающая сила снижается. Стальные заготовки удерживаются на поверхности плиты лучше чугунных. Питание электромагнитных плит производится постоянным током напряжением 24,48,110,220 В. При конструировании электромагнитных плит исходными данными являются размеры и конфигурация заготовки в плане, её толщина, материал заготовки и необходимая удерживающая сила Q, которая должна предупреждать сдвиг заготовки под влиянием сил резания. Исходя из размеров заготовки и её конфигурации, устанавливается число полюсов «п» плиты, которые должны быть равномерно распределены поде опорной поверхностью. У плит полюса обычно расположены параллельно, у планшайб - параллельно и радиально. Отношение площади полюсов F полк площади опорной поверхности плиты Fплобычно берётся в пределах  Это отношение определяется по всей опорной поверхности заготовки и без и без учёта поверхности заготовки и без учёта площади магнитной изоляции. Сила прижатия рабочей поверхности магнитного приспособления может быть рассчитана по формуле где S - площадь, находящаяся под действием магнитного потока, см2 В - магнитная индукция, Вебер/м 2 Вебер равен вольтсекунду. Электромагнитные и магнитные плиты и патроны используют для закрепления заготовок, подвергаемых не только отдеблочной (шлифование), но и чистовой обработке (фрезерование, точение, строгание). При применении жёстких упоров, воспринимающих тангенциальную силу резания Рz, эти плиты можно использовать и при черновой обработке. Базовые поверхности заготовок должны быть ровными и чисто обработанными. С увеличением высоты микро и макро неровностей удерживающая сила снижается, так как возникающий в этом случае воздушный промежуток создает большое сопротивление прохождению магнитного потока. Если принять удерживающую силу за 100% при доведённой (притёртой) базе, то при тех же условиях, но с только шлифованной базой, эта сила составит 80-90%, при грубом шлифовании составит 60 - 70%, при предварительном строгании 30 - 50% и при черновой литой базе 20 - 40%. Удерживающая сила при креплении закалённых заготовок больше, чем при креплении незакалённых заготовок или при креплении и отпущенных заготовок. Для крепления длинных заготовок на столе станка может быть установлено последовательно несколько плит. Для закрепления заготовок, имеющих небольшие размеры в плане, целесообразно использовать дополнительные плиты - наставки с мелкими и часто расположенными полюсами. В этом случае обеспечивается более прочное удержание заготовок, так как они перекрывают несколько полюсов наставки. В настоящее время широко применяют плиты с постоянными магнитами, магнитные свойства которых возбуждаются подачей в катушку сильных импульсов постоянного тока. В таких плитах нет движущихся частей, а ток питания при работе отключён. Размагничивание достигается подачей в катушку убывающего до нуля переменного тока. Плиты с постоянными магнитами обеспечивают удерживающую силу до 15 кН/см2, как и электромагнитные устройства. Постоянные магниты выполняют из ферромагнитных материалов, обладающих высокой остаточной индукцией и большой коэрцитивной силой.(напряжение магнитного поля). Лучшим материалом для постоянных магнитов является сталь с высоким содержанием углерода и специальных присадок вольфрама, кобальта, хрома. Эти стали сохраняют магнитные свойства длительное время (не менее двух лет). При размагничивании их магнитные свойства можно восстановить повторным намагничиванием. Последовательность проектирования приспособлений Содержание основных этапов проектирования Процесс проектирования любого механизма — в том числе и станочного приспособления состоит в последовательной разработке различных текстовых и графических конструкторских документов. Отечественными стандартами (ГОСТ 2.103 - 68) Единой системы конструкторской документации регламентировано несколько стадий разработки таких документов. Прежде всего должно быть разработано, согласовано и утверждено в установленном порядке техническое задание на проектирование. Такое задание конструктор приспособления получает от технолога, проектирующего технологический процесс, операционные эскизы установки и закрепления заготовки при механической обработке на станке. Техническое задание устанавливает назначение, технические, технико-экономические и специальные требования к конструкции приспособления и конкретные сведения о промежуточных размерах и форме обрабатываемой заготовки, которые предусмотрены в технологическом процессе и должны быть обеспечены при выполнении предшествующей и данной операции; о станке, на котором будет выполняться данная операция; о типе приспособления, способе установки и закрепления в нём обрабатываемой заготовки; об инструменте и режимах обработке и другие сведения. По результатам анализа технического задания конструктор подбирает необходимый материал и разрабатывает техническое предложение, в котором должны быть в максимальной степени удовлетворены требования и указания содержащиеся в техническом задании. После рассмотрения и утверждения технического предложения конструктор с технологом разрабатывают эскизный проект. Эскизный проект должен содержать принципиальные конструкторские решения, позволяющие составить представление об устройстве и принципе действия приспособления, а также данные, определяющие назначение, основные параметры и габаритные размеры. При необходимости на этой стадии изготавливается макет приспособления. Эскизный проект служит основанием для разработки технического проекта, который должен содержать окончательные технические решения, дающие полное представление об устройстве разработанной конструкции и исходные данные для разработки рабочей документации. К рабочей документации относятся: рабочие чертежи деталей, сборочные чертежи, пояснительная записка и др. Пояснительная записка к проекту является весьма важным техническим документом и должна содержать следующие разделы: введение, техническая характеристика, расчёты, ожидаемые технико-экономические показатели и уровень нормализации или унификации. Во введении указываются назначение приспособления и документы на основании которых разработан проект. В разделе «техническая характеристика» приводится описание и обоснование выбранной конструкции приспособления. В разделе «расчёты» приводится подробные расчёты прочности, жесткости точности основных деталей и их систем. В некоторых случаях, например при проектировании механизированных и автоматизированных приспособлений, необходимо проводить кинематические и динамические расчёты. В разделе «уровень нормализации или унификации» определяется в процентном отношении степень использования в разработанной конструкции нормализованных и стандартизованных деталей и сборочных единиц. При разработке рабочей документации необходимо строго соблюдать требования стандартов ЕСКД к текстовым документам (ГОСТ 2.105 - 68) и рабочим черте жам (ГОСТ 2.107 -68). Методика конструирования станочных приспособлений Исходными данными для разработки конструкции приспособлений являются:

Процесс создания приспособления состоит из следующих стадий.

Проектирование приспособления производится следующим образом. Первый этап. Конструктор знакомится с типовыми конструкциями приспособлений по имеющимся в архиве чертежам и технической литературе. Второй этап. На листе чертёжной бумаги наносят контур обрабатываемой на данной операции детали в необходимом числе проекций желательно в масштабе 1:1, контур детали вычерчивают тонкими линиями. Чертёж детали в первой проекции должен соответствовать рабочему положению на станке. Деталь изображается в таком виде в каком она находится после проведенной раннее обработке. Требуется выделить жирной линией поверхности обрабатываемые на детали в проектируемом приспособлении. 3-й этап. Выбирают базовые поверхности которыми деталь устанавливается на 6-ти опорных точках. 4-этап. Определяют место расположения и размеры установочных элементов и вычерчивают их контуры. 5-й этап. Намечают направление усилий резания, а по ним направление усилия закрепления. Здесь же определяют положение элементов направляющих режущий инструмент. 6-й этап. Проектируют зажимные детали и узлы приспособлений. 7-й этап Проектируют корпус приспособления, который объединяет все элементы приспособления в единое целое. 8-этап. Выбирают вспомогательные элементы приспособлений Порядок исполнения общего вида приспособления и деталировка Общий вид приспособления вычерчивается в соответствии с требованиями ЕСКД. На чертеже общего вида указывают габаритные, монтажные и посадочные размеры, межосевые расстояния с обозначением класса точности и посадок. Место обработки детали вычерчивают с припуском, который для наглядности изображают перекрёстной штриховкой. Обрабатываемая деталь в приспособлении показывается условно и считается прозрачной. На чертеже общего вида кондуктора следует привести размеры диаметров кондукторных, втулок с допусками, расстояниями между осями и от осей до установочных поверхностей. На чертеже общего вида фрезерного приспособления изображаются внешние очертания режущего инструмента и проставляются размеры от установочных элементов до плоскости установа и размер под щуп. Допуски на эти размеры берутся в 2-3 раза меньшими допусков на соответствующие координирующие размеры на чертеже детали. Назначаются допуска на взаимную не параллельность, неперпендикулярность, неплоскостность установочных поверхностей и неперпендикулярность центрирующих элементов приспособления. Эти допуски не должны превышать половины соответствующих допусков на расположение сопрягаемых с ними базовых поверхностей детали. При отсутствии на рабочем чертеже этих допусков, допуски на приспособление назначают в пределах 0,02 0,05 мм на 100мм длины. Расчёты при конструировании приспособлений При конструировании приспособлений производят следующие расчёты:

4. проверочный расчет на прочность и износоустойчивость некоторых особо нагруженных деталей силовых механизмов; 5. для приспособлений с механизированным силовым приводом (пневматическим, гидравлическим и др.) рассчитывается: диаметр поршня, длина хода поршня, сечение поршня. Расчёт приспособления на точность Для обеспечения необходимой точности обрабатываемой детали при конструировании приспособления необходимо выдерживать такую схему которой будут соблюдено условие εб≤εдоп где εб- действительное значение погрешности базирования заготовки в приспособлении. εдоп - допустимое значение погрешности базирования. Допустимое значение погрешности базирования ориентировочно рассчитывается так: ε = δ - ω где δ- допуск выдерживаемого размера ω - точность обработки получаемая при выполнении данной операции. При отсутствии обоснованных данных о точности обработки, получаемой при выполнении данной операции, можно принимать средне-экономическую точность. Данные о средней экономической точности можно выбрать из справочника конструктора по расчёту и проектированию станочных приспособлений авторы В.Е.Антонюк и др. Действительное значение погрешности определяется из геометрических связей свойственных схеме базирования схемы приведены в книге В.С.Корсакова «Основы проектирования приспособлений в машиностроении». Расчетная суммарная погрешность приспособления определяется по формуле ωω Δпр ≤δ - (к1εб+к2εз+к3ε) где δ - допуск на обрабатываемую деталь к1 ,к2, к3 - коэффициенты в пределах 0,6....0,8 ω-точность обработки на данной операции. Рассчитав погрешность базирования εби определив погрешность закрепления εз и точность обработки ω,рассчитываем суммарную погрешность приспособления А , которая затем распределяется по отдельным звеньям размерной цепи. Суммарная погрешность приспособления состоит из следующих погрешностей составляющих звеньев. где δu- погрешность изготовления деталей приспособления δ - погрешность установки приспособления на станке. δ3- погрешность, возникающая вследствие конструктивных зазоров, необходимых для установочных элементов приспособления 4317.01.200817.01.2008 δn- погрешность перекоса или смещения инструмента, возникающая из-за неточности изготовления направляющих элементов приспособления. Если направление этих элементов отсутствует δnне учитывается Корпуса приспособлений Корпус приспособления является базовой деталью приспособления, который объединяет отдельные элементы приспособления. На корпусе монтируются установочные элементы, зажимные устройства, детали для направления инструмента, а также вспомогательные детали и механизмы, Корпус воспринимает силы обработки и зажима заготовки. К корпусам предъявляются следующие основные требования: они должны иметь достаточную жёсткость и прочность при минимальном весе, удобную конструкцию для очистки приспособления от стружки и отвода охлаждающей жидкости и возможность быстрой и удобной установки и съёма заготовок, обеспечивать установку и закрепление приспособления на станке без выверки (для этой цели в корпусе предусматриваются направляющие элементы -пазовые шпонки, центрирующие бурты и т.п.) корпус должен быть прост в изготовлении, обеспечивать безопасность работы (недопустимы острые углы и мелкие просветы между рукояткой и корпусом, могущие повлечь за собой защемление рук рабочего). Условно корпусы можно разделить на три группы:

Конструктивные формы корпусов весьма многообразны. В простейшем случае корпус представляет прямоугольную плиту, такая форма характерна для фрезерных приспособлений, где нужно обеспечить свободное пространство для подвода инструмента. В другом случае корпус может иметь форму планшайбы, угольника, тавра, корыта или более сложное очертание. В приспособлениях, для сверления заготовок с нескольких сторон корпус нередко выполняют в виде коробки или ящика. Для изготовления корпусов обычно применяют серый чугун марки СЧ 12 и сталь марки сталь 3 в отдельных случаях (для корпусов поворотных приспособлений) используют лёгкие сплавы на алюминиевой и магниевой основе. В последнее время замечается стремление применять магниевые сплавы для изготовления корпусов и основных деталей приспособлений. Этот материал имеет малую плотность(порядка 1,8), что позволяет облегчить условия труда при использовании тяжёлых и поворотных приспособлений. Корпусы приспособлений изготавливаются методом литья, сварки, ковки, резки из сортового проката, а также сборки из отдельных элементов на винтах или с гарантируемым натягом. 4317.01.200817.01.2008 Литьём выполняются преимущественно корпуса сложной конфигурации. Однако сроки их изготовления получаются длинными, так как необходимо делать модели, стержневые ящики, а также производить естественное или искусственное старение заготовок. Сваркой также можно получить корпуса сложной конфигурации, однако сроки и стоимость их изготовления могут быть значительно сокращены. Применяя усиливающие рёбра, уголки, можно получить вполне жёсткие и устойчивые в работе корпуса. Стоимость сварных корпусов в отдельных случаях может быть снижена вдвое по сравнению со стоимостью литых, а вес их уменьшить на 40%. Литой вариант может оказаться выгоднее при изготовлении нескольких совершенно одинаковых корпусов. Для сокращения сроков и снижения стоимости подготовки производства следует расширять применение сварных корпусов, особенно крупных размеров. Ковкой и резкой сортового материала получают корпусы простой конфигурации и небольших размеров. Значительное снижение расходов и сокращение сроков изготовления приспособления в целом, даёт стандартизация корпусов и их заготовок. Размеры литых заготовок регламентированы ГОСТом. Имея запас стандартных заготовок различного типоразмера, можно быстро получить желаемую конструкцию корпуса путём снятия лишнего металла. Корпуса небольших специальных станочных приспособлений для средних и лёгких работ делают из эпоксидных смол. Изготовление корпуса ведут литьём в разовые формы, выполненные из гипса, картона или пластилина. После 10 - 12 часов выдержки при комнатной температуре процесс отвердения эпоксидного компаунда заканчивается. Время отверждения может быть сокращено до 4 - 6 часов при нагреве корпуса до 100 - 120° С. Прочность корпуса может быть повышена введением в смолу наполнителя (стекловолокна, металлического порошка) или введением металлической арматуры. Предел прочности эпоксидных компаундов на растяжение без арматуры составляет 6кг/мм2 и на сжатие до 15 кг/мм2. Эпоксидные смолы имеют хорошую акдезию к металлам, однако, все заливаемые элементы должны быть хорошо обезжирены (промывкой в ацетоне, щелочных ваннах или прожиганием на газовой пламени). Отдельные детали втулки, планки, шпильки и др детали могут установлены в литейную форму и залиты в корпус при его изготовлении. Корпуса из эпоксидных компаундов легки, прочны, износостойки хорошо гасят вибрацию. Их можно изготовлять с минимальной механической обработкой. Корпусы длительное время сохраняют свои размеры, так как усадка эпоксидных компаундов мала 0,05 до 0,1%. В отдельных случаях небольшие корпуса в виде прямоугольных или квадратных плит или планшайб могут быть изготовлены из текстолита. Они легки и износостойки в работе. В основаниях корпусов приспособлений следует фрезеровать выемку, чтобы вся площадь корпуса прилегала к станку, что уменьшает погрешность установки приспособления на станке. 4317.01.200817.01.2008 |