Лекции по дисциплине Тех. оснастка.. Курс лекций по дисциплине Технологическая оснастка

Скачать 2.5 Mb. Скачать 2.5 Mb.

|

|

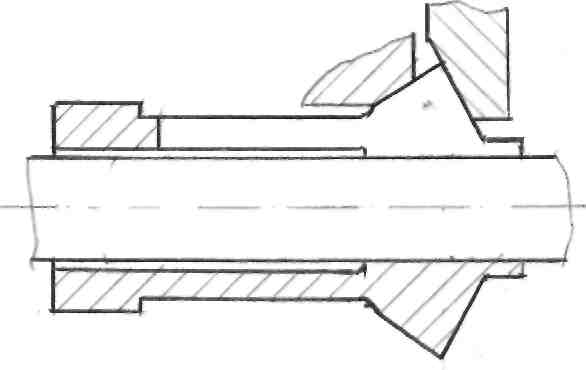

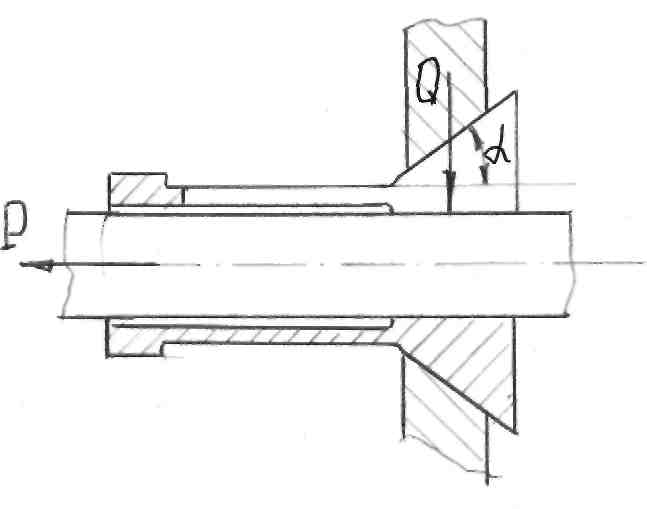

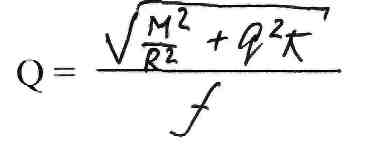

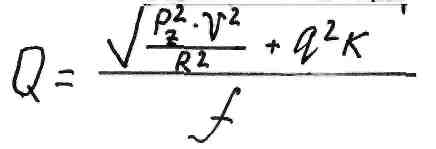

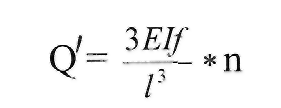

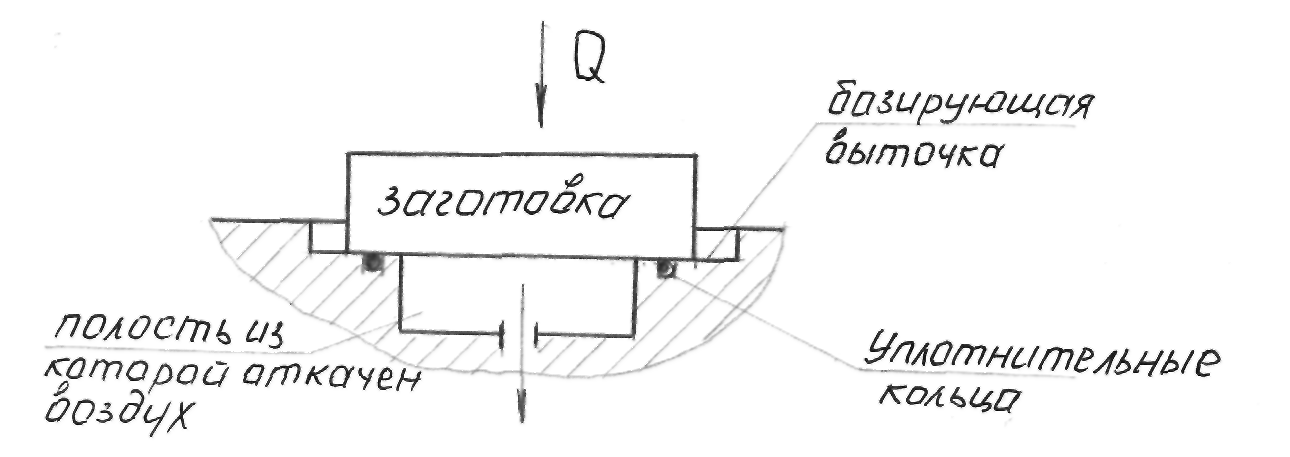

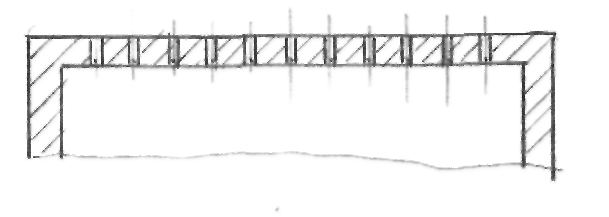

Цанги третьего типа имеют также обратный конус, но работают за счёт осевого перемещения втулки с коническим отверстием при этом сама цанга остаётся неподвижной.  Такая конструкция позволяет избежать большинства недостатков, присущих цангам первого и второго типа. Однако одним из существующих недостатков цанг этого типа является увеличение габаритных размеров всего зажимного узла по диаметру. Для изготовления цанг средних и крупных размеров в основном используются стали марок 65Г, 12ХНЗА, У7А, У8А. Считается целесообразным использовать малоуглеродистые цементируемые стали. Опытные данные показывают, что цементируемые стали работают не хуже углеродистых. Наличие, например, никеля в цементируемой стали 12ХНЗА обеспечивает стойкость цанги на истирание, а цементация придает ей относительно хорошие пластические свойства. Тем не менее на большинстве заводов отдают предпочтение стали 65Г. Р  ассмотрим какие усилия возникают при работе цанги при отсутствии осевого упора. ассмотрим какие усилия возникают при работе цанги при отсутствии осевого упора.P = (Q+Q')tg(α+φ)   Q - усилие зажима поверхности заготовки рассчитывается по формуле М - момент резания М = Рz V подставим значения момента резания Где - V - расстояние от оси до точки приложения силы резания R - радиус заготовки на участки зажима. q - составляющая часть усилия сдвигающая заготовку вдоль оси. ƒ - стрела прогиба. к - коэффициент запаса Q1 - усилие необходимое для сжатия всех липесков цанги до соприкосновения с заготовкой. φ - угол трения между цангой и корпусом  где Е - модуль упругости. 1 - момент инерции сектора в заделе цанги. f - стрела прогиба. l- длина леписка цанги от места задела до середины конуса. Вакуумные зажимные устройства Вакуумные зажимные устройства работают по принципу непосредственной передачи атмосферного давления на закрепляемую заготовку. Вакуумные устройства могут применяться для удержания заготовок из различных материалов с плоской или криволинейной поверхностью. Сила закрепления достаточна для выполнения операций отделки и чистовой обработки. Вакуумные устройства весьма эффективны для закрепления тонких пластин. Базовые поверхности заготовки могут быть как чисто обработанными, так и чёрными, но достаточно ровными без заметных на глаз впадин и выступов. При наличии шлифованных поверхностей допускается установка заготовок без уплотнения. Открепление заготовок осуществляется сообщением полости из которой выкачен воздух с атмосферой.  Сила прижимающая заготовку рассчитывается по такой формуле Q = F(l,033-P) кг. где F — площадь в см2, границы которой берутся по линии уплотнения Р -вакуум создаваемый в полости приспособления отсасывающим устройством. На практике применяется вакуум 0,1 0,15кг/см2 Применения более глубокого вакуума обходится дорого, а усилие закрепления увеличивается незначительно. Для равномерного многоточечного прижима заготовки к плите на установочной плоскости выполняют большое количество отверстий равномерно расположенных.  В этом случае закрепление проходит без местного выпучивания и коробления заготовки. Вакуум для индивидуальных установок создается : а) центробежными насосами Р = 0,3 кг/см2 б) поршневыми одноступенчатыми Р = 0,005 кг/см2 двухступенчатыми Р = 0,01 кг/см2 Зажимные механизмы с гидропластом Работа зажимных механизмов оснащённых гидропластом основана на законе Паскаля. В замкнутую полость приспособления помещают пластическую массу и воздействуют на неё внешней силой , в результате чего возникает гидростатическое давление, которое равномерно передаётся на все стенки приспособления. Гидропластовые механизмы обеспечивают высокую точность центрирования обрабатываемой заготовки и надёжно закрепляет её. Гидропласт применяемый в станочных приспособлениях должен удовлетворять два основных требования:

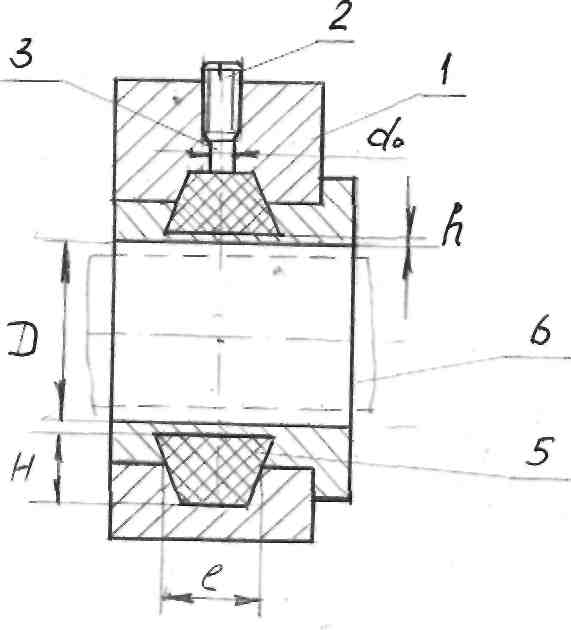

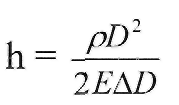

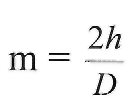

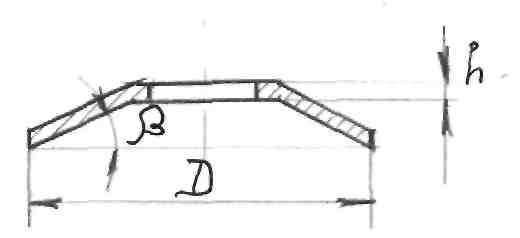

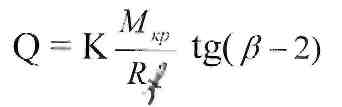

Наиболее распространёнными гидропластами в настоящее время являются: СМ; ДМ; МАТИ - 14 Эти гидропласты представляют собой соединения ряда химических элементов обладающих большой вязкостью благодаря чему не просачиваются в зазоры даже при значительных давлениях и в тоже время почти равномерно передают давление на плунжеры и стенки втулок. Вместе с тем они не ступают в реакцию с металлом, устойчивы к определённому интервалу температур и с ■"' течением времени не изменяют своих свойств. В состав гидропластов входят следующие элементы. Полихлорвиниловая смола марки М Полихлорвиниловая смола марки ПБ Дибутилфтолат (пласификатор) Стеарат кальция (стабилизатор) Вакуумное масло. Полихлорвиниловая смола является основой сплава. Она придаёт массе механическую прочность и нетекучесть. Благодаря наличию смолы гидропласт мягок, хорошо передаёт давление, не прилипает к стенкам, не изменяется с течением времени. Дибутилфтолат бесцветная нетекучая маслянистая жидкость используется в качестве пластификатора, этот пластификатор даёт в компазиции наиболее мягкие массы. Стеарат кальция применяется в качестве стабилизатора и представляет собой нерастворимое в воде кальцевое мыло. Температура плавления гидропласта СМ-140 150 ; ДМ-120 130°; МАТИ-150 160° Перед тем как залить гидроплдаст в приспособление его нагревают до 100.... 120 % для придания лучшей текучести. Заливают гидропласт через отверстие для плунжера, а для выпуска воздуха просверливают специальное отверстие.  В корпус поз.1 запрессовывается тонкостенная втулка поз.4. В полость образованной выточкой на втулке и в корпусе, заполняют гидропластом поз.5 Под воздействием нажимного винта поз.2 и плунжера поз.З давление но закону Паскаля передаётся на все стенки равномерно, но так как толщина h мала, то она и больше других деформируется и свою очередь зажимает обрабатываемую заготовку поз.6 Для того чтобы деформация упругой втулки не выходила за пределы упругости необходимо соблюдать следующие условия. AD < 0,002 0,0025 mmD где AD - допустимое приращение диаметра установочной втулки D — номинальный диаметр. Глубина выточки Н для заполнения гидропластом определяется Толщина стенки установочной поверхности втулки h определяется по следующим формулам при D >150 и 1 >-0,3D  при D>150 и 1<0,3D где Е - модуль упругости материала ρ - гидростатическое давление в полости приспособления 1 - длина тонкостенной части втулки R - радиус установочной поверхности Диаметр плунжера d0 по формуле Тонкостенные втулки изготавливаются из стали 40Х до диаметра 40мм, свыше 40мм применяется стальУ7А с твёрдостью HRC 35 40 ед, из легированных сталей марок 30ХГС; 12ХНЗА и др. Усилие зажима рассчитывают по формуле где δп= ∆Dmaa -δ maа ∆Dmaa - наибольшее прирощение диаметра втулки; δmaа- максимальный посадочный зазор между заготовкой и установочной поверхностью до зажима.  величина относительной толщины втулки. Максимальный крутящий момент при резании определяется по формуле величина относительной толщины втулки. Максимальный крутящий момент при резании определяется по формулегде D1-диаметр установочной поверхности в см. Гидропластовая упругая система обеспечивает точность центрирования 0,01...0,02 мм Оправки с пластинчатыми (тарельчатыми) пружинами Применяемые в станочных приспособлениях тарельчатые пружины состоят из набора стандартных элементов - дисков, имеющих форму усечённого конуса изготавливаемых из листовой стали, 30ХГСА, 60С2А или сходных с нею сталей, толщиной от 1 до 20 мм. Эти пружины работают только на сжатие.  Диаметр основания D пружины колеблется в пределах от 28 до 300 мм. Тарельчатые пружины проще в изготовлении чем винтовые, они подвергаются штамповки и не сложны в дальнейшей обработке. Рассмотрим пример применения тарельчатых пружин в оправке.  Точность центрирования заготовок с базовой поверхностью обработанных по 7 квалитету точности достигает 0,01... .0,02 мм Детали на таких или подобного вида оправках закрепляются при помощи винта или пневмо и гидропривода. Оправки с тарельчатыми пружинами применяются в тех случаях, когда пружины должны воспринимать большие нагрузки и иметь малые габаритные размеры. Обычно пружины устанавливаются в виде пакета это увеличивает воспринимаемую ими осевую нагрузку. Центрирование и зажим детали происходит благодаря увеличению наружного диаметра пружины и уменьшению внутреннего. В некоторых конструкциях контакт с заготовкой по внутренней поверхности осуществляется через разжимную втулку, что обеспечивает более точное центрирование, т. к. здесь отсутствует непосредственный контакт пружины с обрабатываемой заготовкой. Осевое усилие Q для сжатия одной пружины, обеспечивающее необходимый крутящий момент Мкр, можно рассчитать по формуле  где R - радиус установочной поверхности; β- угол прогиба в свободном состоянии; ƒ - 0,1 коэффициент трения на установочной поверхности; К - коэффициент запаса. Приводы приспособлений Приводы приспособлений разделяются на:

10) вакуумные. Пневматические приводы Пневматическим привод называется привод приводящийся в действие сжатым воздухом от сети компрессорной станции, или индивидуального компрессора. Давление на компрессорной станции обычно лежит в пределах 7-8МПа, а к рабочему месту подводится давление около 4.. .5 МПа. Основными достоинствами пневматического двигателя являются:

В качестве двигателя применяются цилиндр с поршнем или пневматическая камера с диафрагмой, что соответственно их делит на поршневые и диафрагменные. По методам компоновки с приспособлением двигатели могут быть встроенными, прикреплёнными или приставными. У встроенных двигателей цилиндры растачиваются, а диафрагмы размещаются в корпусе приспособления. Прикрепляемые - монтируются на корпусе приспособления, Если приспособление снимают с производства, то двигатель отделяется от него и используется на другом приспособлении. Приставные двигатели - полностью выделены в самостоятельный агрегат и многократно используются в компоновках с различными приспособлениями. Пневмаприводами оснащаются:

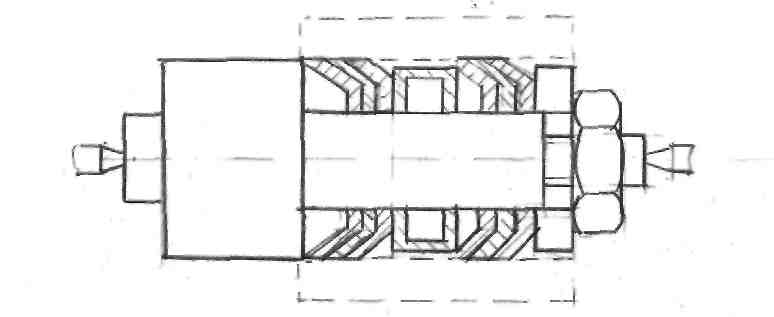

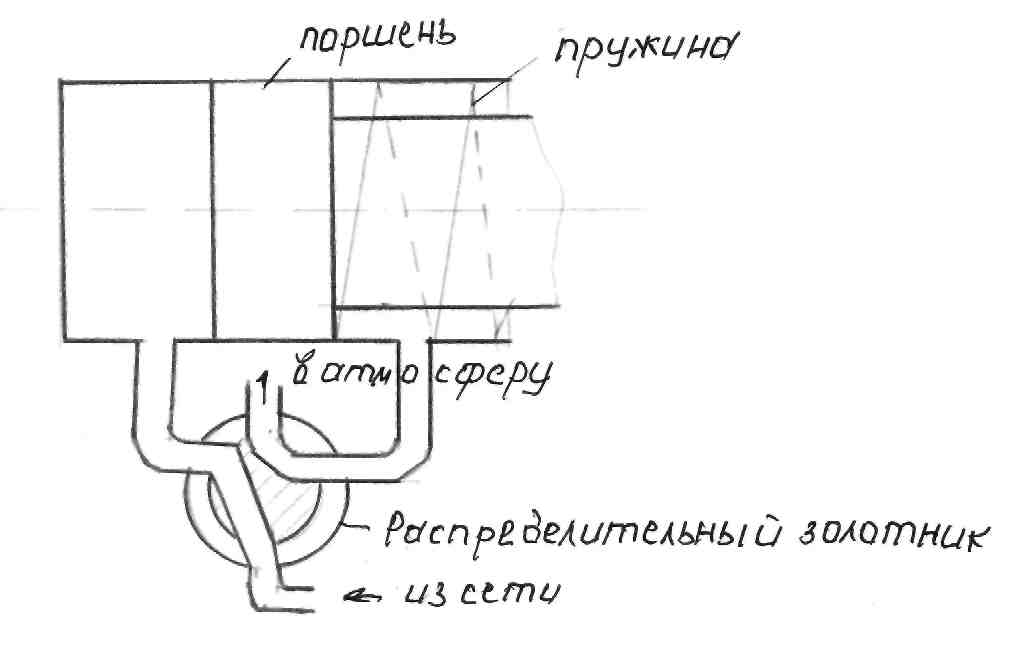

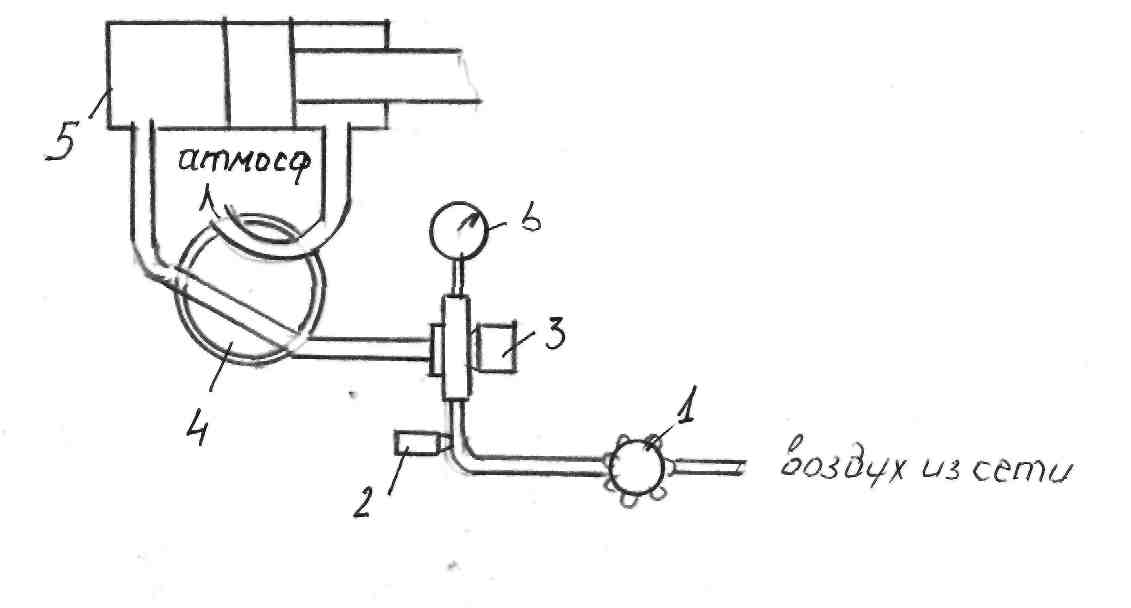

3) приспособления, устанавливаемые на вращающихся и делительных столах при непрерывной и позиционной обработке. В качестве рабочего органа применяются пневматические камеры одностороннего и двухстороннего действия. При двухстороннем действии поршень перемещается в обе стороны сжатым воздухом. При одностороннем действии поршень во время закрепления заготовки перемещается сжатым воздухом, а при раскреплении пружиной. Для увеличения силы закрепления применяются двух и трёхпоршневые цилиндры или двух и трёхкамерные пнемакамеры. При этом усилие зажатия увеличивается в 2.. .3 раза Увеличения силы закрепления можно добиться встраиванием в пнемапривод рычагов усилителей. Необходимо отметить некоторые преимущества пневматических приводов приспособлений. По сравнению с гидроприводом он отличается чистотой, не нужно иметь гидростанции для каждого приспособления, если станок на котором установлено приспособление не снабжён гидростанцией. Пневмапривод характерен быстротой действия, он превосходит не только ручные, но многие механизированные приводы. Если например, скорость течения масла, находящегося под давлением в трубопроводе гидравлического устройства, составляет 2,5....4,5 м/сек, максимально возможная - 9м/сек, то воздух, находясь по давлением 4...5 МПа, распространяется по трубопроводам со скоростью до 180 м/сек и более. Поэтому в течении 1 часа возможно осуществить до 2500 срабатываний пневмапривода. К преимуществам пневмапривода следует отнести то, что его работоспособность не зависит от колебаний температуры окружающей среды. Большое преимущество состоит в том, что пневмапривод обеспечивают непрерывное действие зажимной силы, следствии чего эта сила может значительно меньше чем при ручном приводе. Это обстоятельство весьма существенно при обработке тонкостенных заготовок, склонных к деформации при закреплении. Рассмотрим схему пневмапривода одностороннего действия   ■ Рассмотрим схему пневмапривода двухстороннего действия Поз. 3 - пневматическая маслёнка (или маслораспределитель) для насыщения сжатого воздуха распыленным маслом (масленым туманом, смазывающим трущиеся детали пневмадвигателя). При открытом вентиле поз.1, воздух поступает из сети в цилиндр поз.5 через водоотделитель поз.2, пневмамаслёнку 3 и распределительный кран поз.4 Для контроля давления воздуха устанавливается манометр поз.6. Влагоотделитель с фильтром предназначен для конденсации влаги и очищения воздуха от частичек пыли и грязи. Распределительный кран (золотник) предназначен для переключения подачи воздуха из одной полости цилиндра в другою. По видам крепления цилиндров при монтаже они делятся на четыре типа:

Уплотнения Уплотнения применяются для сопряжения поршня с цилиндром и в местах выхода штока. ■ Требования предъявляемые к уплотнениям

По конструкции уплотнения бывают трех типов

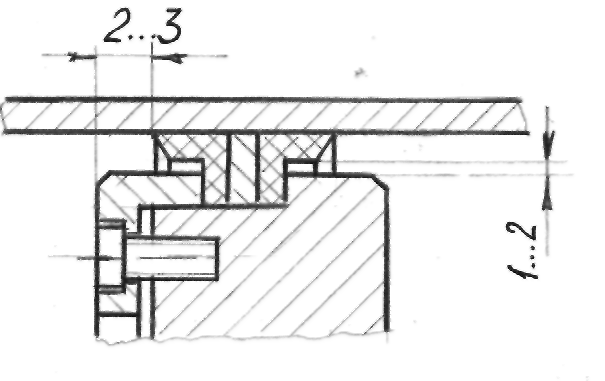

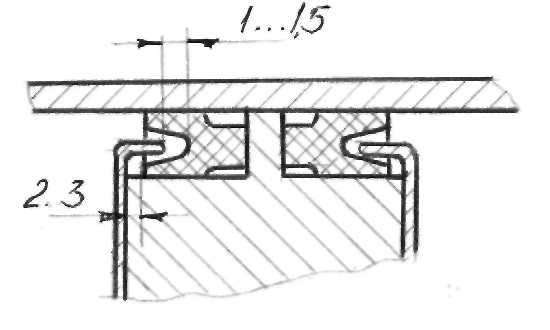

Уголковые уплотнения применяются только в пневматических цилиндрах. Большая боковая поверхность манжеты и воротника создаёт значительное трение, на преодоление которого расходуется часть усилия, сообщаемого штоку. Применять в цилиндрах менее 100мм не рекомендуется. Для нормальной работы нуждаются в смазке. Шероховатость рабочей поверхности цилиндра Rа = 0,63... 1,25 мкм. Рассмотрим пример конструкции в которой применены уголковые уплотнения.  V — образные уплотнения применяются в гидроцилиндрах и пневмацилиндрах. Благодаря малой боковой поверхности значительного трения не вызывают, чем выгодно отличаются от уголковых. Для нормальной работы следует смазывать. Шероховатость рабочей поверхности цилиндра Rа= 0,63..1,25мкм.  Кольца резиновые применяются в пневматических и гидравлических со скоростью движения поршней до 0,5м/сек при величине хода до 100мм, упрощают конструкцию поршня. Затраты усилия на преодоление силы трения незначительные. Применение колец в пневматических цилиндрах требует обильной смазки. Параметры шероховатости рабочей поверхности поршня Ra = 0,80....0,16 мкм. Для повышения стойкости цилиндров против коррозии их стенки рекомендуется хромировать. Уплотнительные кольца обычно применяются в гидроцилиндрах, т.к. обеспечивают герметичность при давлении в цилиндрах до ЗООМПа. |