курсавая. курсавая работа БЕктуров 3 вариант. Проектирование информационноизмерительной системы

Скачать 0.69 Mb. Скачать 0.69 Mb.

|

|

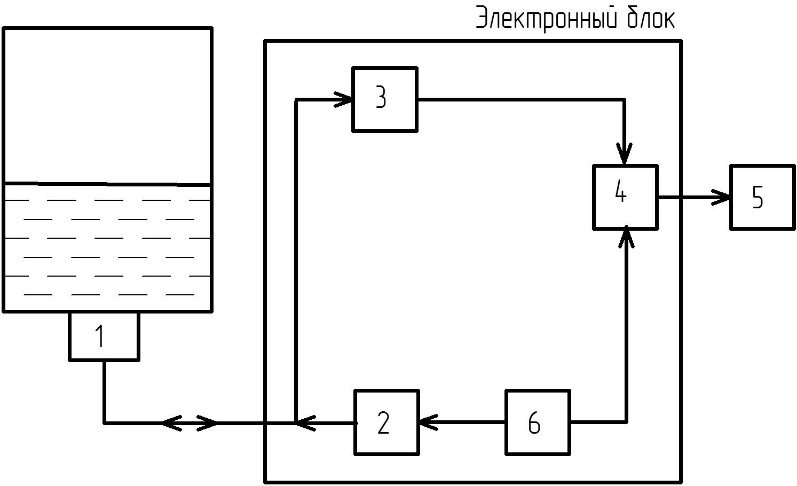

Министерство науки и ВЫСШЕГО ОБРАЗОВАНИЯ Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Курганский государственный университет» Политехнический институт Кафедра «Автоматизация производственных процессов» КУРСОВАЯ РАБОТА Расчетно-пояснительная записка по дисциплине «ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ И ПРИБОРЫ» «Проектирование информационно-измерительной системы» Выполнил студент группы ИТЗ-50316: Бектуров А.Т. № зачетной книжки: 131301103 Проверила: Дмитриева О.В. Дата: _____________________ Курган 2021 СОДЕРЖАНИЕ ВВЕДЕНИЕ…………………………………………………………..……..3 Описание объекта измерения……………………………………………...6 Разработка структурной схемы ИИС……………………………………..8 Выбор измерительных преобразователей……………………………….11 Выбор промежуточных преобразователей……………………………...19 Расчет точности ИИС……………………………………………………..27 Заключение………………………………………………………………..30 Список литературы……………………………………………………….31 ВВЕДЕНИЕ Чтобы гарантировать безопасность и рентабельность технологических процессов, их необходимо оснастить измерительными приборами, способными обеспечить надежное и точное измерение уровня. Основной задачей измерения уровня является определение положения поверхности среды внутри хранилища, реактора или резервуара другого назначения. Точнее, измерение уровня заключается в определении линейного расстояния по вертикали между точкой отсчета (которая обычно совпадает с дном емкости) и поверхностью жидкости, сыпучей среды, или границей раздела двух жидкостей. Точное измерение уровня жидкости в емкости, реакторе или ином резервуаре имеет большое значение для многих технологических процессов. Для измерения уровня существуют различные типы приборов и систем. Каждый из них предназначен для измерения уровня с конечной погрешностью, хотя значение погрешности и принципы работы прибора могут отличаться. Любое измерение уровня предполагает взаимодействие между чувствительным элементом прибора или системой, и продуктом, содержащимся внутри резервуара. На рынке средств измерений представлены приборы, реализующие разнообразные методы измерения уровня, у каждого из которых есть как преимущества, так и недостатки. Нет универсального решения для всех случаев, но в некоторых процессах могут быть работоспособны несколько методов измерения. Волноводный уровнемер (Guided wave radar - GWR) также называют радаром с временным разрешением (TDR), микроимпульсным радаром (MIR). Микроволновый импульс малой мощности распространяется со скоростью света вниз по зонду. В точке контакта зонда и жидкости (границы раздела воздух/вода) значительная часть энергии отражается и возвращается в обратном направлении по зонду в приемник. Бесконтактные радарные уровнемеры реализуют два основных способа излучения радиоволн - импульсный и частотно-модулированный (FMCW). Импульсный бесконтактный радар излучает радиоволны, которые отразившись от поверхности измеряемой среды возвращаются обратно в приемник. Уровнемер измеряет временную задержку между излучением и приемом излученного и отраженного сигналов, после чего встроенный микропроцессор рассчитывает расстояние до поверхности измеряемой среды. Ультразвуковой уровнемер монтируется на крыше резервуара и посылает ультразвуковые импульсы к измеряемой среде. Ультразвуковой импульс, который распространяется в пространстве со скоростью звука, отражается от поверхности жидкости. Уровнемер измеряет время задержки между моментом излучения и приема отраженного импульса, встроенный микропроцессор вычисляет расстояние до поверхности жидкости. Датчики давления - это наиболее распространенная технология измерения уровня жидкости. Они имеют несложную конструкцию, отличаются простотой монтажа и эксплуатации, и работают в самых разных применениях и в широком диапазоне условий технологических процессов. Емкостные уровнемеры. При установке электрода для измерения уровня в резервуаре образуется конденсатор. Металлический стержень электрода выступает в качестве одной из пластин конденсатора, а стенка резервуара (или опорным электрод в неметаллических резервуарах) действует как другая пластина. При повышении уровня воздух или газ, окружающий электрод, вытесняется материалом, имеющим другое значение диэлектрической постоянной. Изменение емкости конденсатора происходит из-за изменения диэлектрических свойств среды между пластинами. Это изменение регистрируется электронными цепями для измерения емкости и преобразуется в команду для исполнительного реле или в пропорциональный выходной сигнал. Буйковый уровнемер устанавливается на крыше резервуара или чаще, в выносной камере, сообщающейся с резервуаром через отборы с отсечными вентилями. Конструктивно уровнемер состоит из буйка, установленного на подвесе, соединенного с торсионным валом или подвешенного на подпружиненный подвес, который соединяется с электронным преобразователем уровнемера или сигнализатора. Буек выполнен таким образом, чтобы быть тяжелее жидкости, в которой он будет работать, таким образом, даже при полном погружении буйка в жидкость, на подвес воздействует сила тяжести. В лазерном уровнемере применяется источник сфокусированного инфракрасного излучения, которое посылается к поверхности среды. Лазерное излучение отражается от большинства жидких и сыпучих сред. Для измерения расстояния от уровнемера до поверхности измеряется с высокой точностью время распространения инфракрасного излучения. Описание объекта измерения Согласно варианта задания: Контролируемая среда – жидкость; Технологический параметр – уровень; Диапазон измерения – 0,5…13 м; Метод измерения – ультразвуковой. При ультразвуковом измерении уровня жидкости измеряют время прохождения акустического ультразвукового импульса по звукопроводу, установленному вертикально внутри емкости, от излучателя до приемника. Уровень жидкости обычно измеряется эхо-импульсным методом, с использованием стандартных ультразвуковых толщиномеров или дефектоскопов с широким диапазоном измерения. Выбор преобразователей зависит от требований контроля (чаще всего это ПЭП с частотой 1 МГц – 2,25 МГц). Диапазон и точность измерений приборов будут зависеть от условий проведения анализа. Для большинства жидкостей точность измерения составляет ± 2,5 мм. Порядок измерения уровня жидкости: Для измерения уровня жидкости в емкости, преобразователь приставляется ко дну емкости с использованием контактной жидкости. Электрический сигнал, поступающий с прибора на преобразователь, вызывает короткий ультразвуковой импульс, который проникает через стенку емкости и попадает в жидкость. Проходя через жидкость, импульс достигает поверхности жидкости, отражается от нее и возвращается обратно на преобразователь. Эхо-сигнал от поверхности жидкости с точностью отсчитывается от временной точки электронного нуля, установка которой позволяет вычесть от общего времени время прохождения ультразвука через стенку емкости. Уровень жидкости отображается на цифровом экране. 2. Разработка структурной схемы ИИС Структура измерения уровня (рисунок 1) состоит из пьезометрического преобразователя 1, электронного блока и вторичного прибора 5. Электронный блок включает в себя генератор 6, задающий частоту повторения импульсов; генератор импульсов 2, посылаемый в жидкость, уровень которой измеряется; приёмного устройства-усилителя 3; схемы измерения времени 4–. Генератор, задающий частоту повторения импульсов, управляет работой генератора импульсов и схемой измерения времени. Генератор вырабатывает электрические импульсы с определённой частотой повторения, которые преобразуются в ультразвуковые при помощи пьезометрического преобразователя, установленного с внешней стороны дна резервуара. Распространяясь в жидкой среде, ультразвуковые импульсы отражаются от плоскости границы раздела жидкость-газ и поступают на тот же пьезометрический преобразователь. Отражённые импульсы после обратного преобразования в электрические усиливаются и формируются усилителем и подаются на схему измерения времени. Выходным сигналом измерительной схемы являются постоянное напряжение, которое поступает на вход вторичного прибора.  1 – пьезоэлектрический преобразователь; 2 – генератор; 3 – приемное устройство усилитель; 4 – схема измерения времени; 5 – вторичный прибор; 6 – генератор задающий Рисунок 1 — Структурная схема ультразвукового уровнемера Основные достоинства УЗК-метода: — бесконтактный; — применим для загрязнённых жидкостей; — реализация метода не предъявляет высоких требований к износостойкости и прочности оборудования; — независимость от плотности контролируемой среды. Недостатки: — большое расхождение конуса излучения; — отражения от нестационарных препятствий (например, мешалок) могут вызвать ошибки измерения; — применим только в резервуарах с нормальным атмосферным давлением; — на сигнал оказывают влияние пыль, пар, газовые смеси и пена. Для наиболее эффективного использования ультразвукового способа измерения уровня жидкости необходимо учитывать следующие факторы: 1. Тип и толщина материала стенок емкости. Стальные емкости с толстыми стенками могут серьезно ограничить минимальный измеряемый уровень жидкости из-за эффекта отзвука. Пластмассовые емкости, в свою очередь, обладают акустическими свойствами, близкими к акустическим свойствам большинства жидкостей, поэтому обеспечивают эффективную передачу ультразвука с преобразователя в жидкость, уменьшая отзвук до минимума. 2. Состояние поверхности стенок емкости. Корродированные или изъязвленные поверхности могут искажать ультразвуковой импульс, поступающий в жидкость, и тем самым затруднять измерения или делать их совершенно невозможными. 3. Кривизна емкости. Сильно искривленные емкости могут искажать ультразвуковой импульс и приводить к нарушению контакта преобразователя с емкостью, не позволяя получить надежные результаты измерений. 4. Препятствия. УЗ-путь между дном контейнера и поверхностью жидкости должен быть свободен, не иметь перегородок или заполненных труб. 5. Акустические свойства жидкости. Степень рассеяния ультразвука в жидкости часто определяет максимальный измеряемый уровень жидкости. Как правило, жидкости с высокой степенью вязкости или с высокой концентрацией твердых частиц больше всего рассеивают ультразвук. 6. Влияние температуры. Изменение температуры жидкости приводит к изменению скорости распространения в ней ультразвука. Если компенсация скорости ультразвука настроена на приборе неправильно, показание уровня жидкости будет неверным. 7. Пузырьки газа. Пузырьки воздуха или других газов рассеивают звуковые волны и часто дают ложные показания (или вовсе мешают считыванию данных). 8. Движение поверхности жидкости. Для получения точного эхо-сигнала поверхность жидкости в емкости должна оставаться неподвижной. 9. Состав жидкости. Для получения точных результатов измерения жидкость должна быть равномерной по составу и иметь одинаковую температуру. 10. Качество акустического контакта между преобразователем и стенкой емкости. Необходим равномерный акустический контакт между ПЭП и стенкой емкости для прохождения ультразвукового импульса с преобразователя через стенку емкости в жидкость. Выбор измерительных преобразователей Ультразвуковые измерители уровня наиболее экономичные бесконтактные датчики, избавленные от недостатков контактных приборов. Ультразвуковые датчики уровня практически безальтернативны при контроле агрессивных сред на опасных производствах. Типовые датчики уровня применяются в следующих сферах: Нефтегазовая, нефтехимическая промышленность (нефтепродукты, нефть, топливо) Химия и фармацевтика (кислоты, щелочи, спирты, растворители) Жилищно-коммунальное хозяйство (водоочистка, снабжение) Газораспределительные станции (сжиженные газы, одорант природного газа) Производство широкопотребляемых товаров Машиностроение Офисная техника Металлургия Пищевая индустрия АПК и сельское хозяйство Строительство Токсичные, горючие, химически агрессивные жидкости Вязкие материалы Основные задачи, решаемые данным типом устройств: Сигнализация и контроль переполнения/опустошения промышленных емкостей (закрытых и открытых) Предотвращение аварийных ситуаций в технологическом процессе (обнаружение закупорки, переход критического/предельного уровня) Регулирование уровня продукта, управление установками и технологическими агрегатами Выявление/обнаружение объектов в зоне своего действия: Выявление сдавленных листов в печатных станках и защита механики Проверка наличия хлопьевидных пленок, нанесения пленок (+ прозрачных) на материал/подсчет этикеток Обработка корреспонденции, аппараты подсчета квитанций, системы сортировки бумаги Определение положения соединений и стыков Регистрация объектов на конвейерах Своевременная сигнализация о падениях уровня в РЕО во время критических операций на опасных производствах (ГРС) Автоматизация систем На рынке можно купить ультразвуковые измерители уровня разного функционала. Различают многофункциональные уровнемеры и экономичные специализированные сигнализаторы уровня. Последние, помимо основной функции, часто оснащены аналоговым выходом с выдачей через него мгновенных результатов измерения. Уровнемеры – сложные устройства, решающие широкий спектр задач. Подробнее об уровнемерах жидкостей и сыпучих. Датчики/сигнализаторы уровня – устройства более специализированные. Ориентированы на задачи из вышеприведенного списка. Обладают высоким быстродействием, находят применение на опасных производствах в критических операциях. Цена таких ультразвуковых датчиков уровня, как правило, ниже, чем у уровнемеров. Датчики бывают разных типов: С дискретным выходом (сигнализация контрольных точек) С аналоговым выходом (измеряется вся дистанция) Ретрофлективные (используется специальный рефлектор, детектируется объект, попавший на пересечение луча) С методом прерывания луча (приемник и передатчик сигнала разделены, луч проходит только в одном направлении) Рынок наполнен ультразвуковыми датчиками уровня разных цен и возможностей. Некоторые из них представлены в таблице 1:

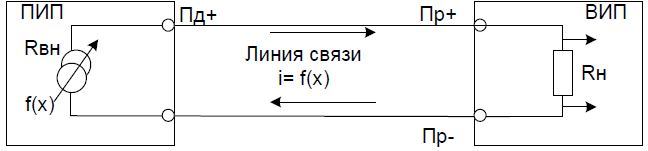

Согласно варианта задания: - измеряемая среда – жидкость. По этому параметру подходят все рассмотренные измерительные преобразователи. - выходной сигнал – ток 4…20 мА. По этому параметру подходят следующие измерительные преобразователи: Pepperl+Fuchs F65, МПУ-У03, Baumer 50, Baumer 30, Baumer 20, Baumer 12, Baumer 18. - диапазон измерения – 0,5…13 м. По этому параметру из рассмотренных выше измерительных преобразователей подходит МПУ-У03. Дополнительных требований к системе не предъявляется. Уровнемер ультразвуковой Модель МПУ-У03  Рисунок 2 - Уровнемер ультразвуковой Модель МПУ-У03 Применение: Измерение уровня в различных областях промышленности Технологическое соединение - Нержавеющая сталь 316L, шарнирный держатель/фланец Материал -Передатчик PVDF, PU/PC - Уплотнение передатчика Силикон - Корпус Пластик PBT-FR; алюминий -Уплотнительное кольцо между корпусом и крышкой корпуса Силикон -Окно ViewPointна корпусе Поликарбонат -Шарнирный держатель Нержавеющая сталь Вес 5 кг (в зависимости от технологического соединения и корпуса) Питание 2-провода 4-провода 7 Стандартное исполнение (16~36) В пост.ток Искрозащищенное исполнение (21,6~26,4) В пост.ток Расход мощности не более 22,5 мА Допуск пульсации -МПУ-У03 0,5 м Максимальная дальность измерений Жидкости 15 м Выход сигнала 4~20 мА/HART Разрешение 1,6 uA Сигнал сбоя Вывод постоянного тока: 20,5 мА; 22 мА; 3,9 мА Ультразвуковая частота 55 кГц -GDSL553 35 кГц Интервал между измерениями >2 сек (в зависимости от настроек параметров) Время регулировки 1) >3 сек (в зависимости от настроек параметров) Угол луча 3° Разрешение дисплея 1 мм Точность ±0,5% (весь диапазон измерений) Температура хранения/транспортировки (-40~70) °C Рабочая температура (зонд) (-40~70) °C 4 Выбор промежуточных преобразователей К средствам представления информации относятся показывающие стрелочные, цифровые, символьные и др. индикаторы, самопишущие приборы, печатающие устройства и графопостроители. Для лучшего восприятия широко применяется метод визуального контроля с помощью устройств отображения информации, промышленного телевидения, мнемонических схем. При большом количестве информации, необходимости её предварительного логического и математического анализа или синтеза, в связи с решением сложных экономических, технологических и иных задач, а также при управлении современными технологическими и энергетическими комплексами применяют средства вычислительной техники. Выработка управляющих воздействий достигается регулирующими устройствами (регуляторами). Регулятор, получая сигналы непосредственно от датчика или через устройство централизованного контроля, вырабатывает в соответствии с заданной программой и законом регулирования энергетические импульсы, приводящие в действие исполнительный механизм, который через регулирующие органы (коммутирующую аппаратуру, управляемые вентили, клапаны, заслонки, задвижки) изменяет, потоки энергии или вещества и этим воздействует на объект регулирования. Выбор измерительных средств КИПиА технологических параметров осуществлялся согласно стандартам и отраслевым требованиям предприятия, с учетом ряда факторов метрологического и режимного характера, наиболее существенные из которых следующие: 1. Расстояние, на которое может быть передана информация, снимаемая с датчиков (интерфейс связи датчика). В нашем случае в задании не уточняется, поэтому принимаем не более 100м. 2. Предельное значение измеряемой величины и других параметров среды. Согласно заданию - 13 м 3. Допустимая для АСУ ТП погрешность, определяющая подбор по классу точности датчика. Пределы измерения с гарантированно точностью. Исходя из типа выбранного датчика - ±0,5%. 4. Инерционность датчика, характеризуемая его постоянно времени. 5. Влияние внешних факторов окружающей среды (температуры, давления, влажности) на нормальную работу датчиков. Разрушающее влияние на датчик контролируемой и окружающей среды, агрессивных свойств. Наличие в месте установки датчиков недопустимых для его нормального функционирования вибраций, магнитных и электрических полей, радиационного излучения и др. В задании не уточняется, поэтому принимаем нормальные условия. 6. Возможность применения датчика с точки зрения пожара и взрывобезопасности. В задании не уточняется, поэтому не рассматриваем. У устройств получения информации о состоянии технологического процесса выделяют первичный измерительный преобразователь (ПИП) и вторичный измерительный преобразователь (ВИП), которые связываются между собой посредством проводов и интерфейсов. ВИП могут быть расположены, как на контроллере, так и на щите управления или непосредственно в самом датчике. С точки зрения выполняемых функций ПИП преобразуют измеряемый параметр в удобный для передачи и обработки сигнал. В случае измерения неэлектрических величин (температуры, давления, уровень и др.) используют соответствующие измерительные преобразователи "физическая величина – электрический сигнал". Вторичные измерительные преобразователи представляют собой дополнительные преобразующие средства, например, электронные линейные усилители напряжения – в случае измерения неэлектрических величин. На выходах вторичных измерительных преобразователей формируются напряжения одного диапазона, необходимые, например, для работы многоканального аналого-цифрового преобразователя (АЦП), входящего в состав цифрового регистратора. С точки зрения принципа действия и конструктивного исполнения и ПИП, и ВИП различаются значительным разнообразием. ПИП устанавливаются на объекте и непосредственно взаимодействуют с регулируемым параметром и контролируемой средой. Вид измеряемого параметра, условия монтажа и эксплуатации влияют в значительной мере на его выбор. Различают следующие основные выходные сигналы первичных измерительных приборов: – ПИП с токовым аналоговым выходом; – ПИП с цифровым выходным сигналом; – ПИП с импульсным (счетным) выходным сигналом; – ПИП с дифференциально-трансформаторным сигналом. ПИП с токовым аналоговым выходом имеют встроенный источник тока – генератор тока с некоторым внутренним сопротивлением RВН. Источник тока управляется функцией f(x) измерения параметра х (см. рисунок 2). Ток i = f(x)поступает в линию связи и на входном нагрузочном резисторе RН вторичного преобразователя создает соответствующее падение напряжения, которое далее преобразуется в цифровое значение измеряемого параметра х.  Рисунок 2 - Двухпроводная токовая связь ПИП и ВИП ПИП данного вида имеют, как правило, унифицированные выходные сигналы постоянного тока в диапазонах {0–5}, {0–20} или {4–20} мА. Току i = 0 или i = 4 мА соответствует некоторое минимальное значение измеряемого параметра х, а току i = макс. из{5–20} мА – максимальное значение этого параметра. Максимально допустимая длина линии связи между ПИП и ВИП зависит от величины внутреннего сопротивления RВН ПИП, активного сопротивления RЛ линии связи, входного сопротивления RН ВИП, ожидаемого уровня помехи и, обычно, не превышает несколько десятков метров. Число проводов связи между ПИП и ВИП обычно 2, 3 или 4. Оно зависит от схемы подключения источника питания или от типа чувствительного элемента ПИП (например, термосопротивление). Поставщики измерительных приборов часто ориентируют потребителей на двухпроводный вариант подключения при токовом сигнале {4–20} мА и 4-х проводное соединение при {0–20} мА. Применение унифицированных сигналов регламентировано ГОСТ 26.011-80. Среди стандартных сигналов тока и напряжения наиболее удобным и популярным является токовый сигнал 4–20 мА. Причины этого в том, что он наилучшим образом решает проблемы, связанные с передачей сигналов от удаленных датчиков к вторичным измерительным приборам: 1. Сигналы первичных преобразователей, как правило, очень малы. Например, сигналы термопар обычно меньше 50 мВ. В промышленных условиях сильные электромагнитные помехи могут создавать паразитные сигналы, в сотни и тысячи раз превышающие полезные. Сильные токовые сигналы уровня 4–20 мА работают на низкоомную нагрузку, в результате они меньше подвержены такому влиянию. 2. Для передачи токовых сигналов 4-20 мА можно использовать соединительные провода, более дешевые по сравнению с другими. При этом требования к величине их сопротивления также могут быть снижены. В таблице 2 представлены некоторые КИП выпускаемые современной промышленностью: Таблица 2 – Основные технические характеристики КИП

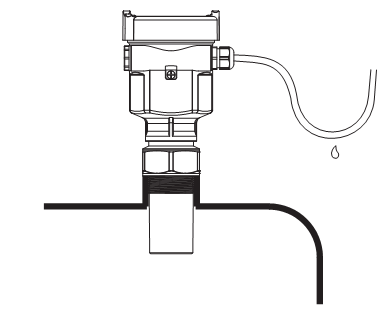

3. Еще одним преимуществом токового сигнала 4–20 мА является то, что при работе с ним легко обнаружить обрыв линии связи – ток будет равен нулю, т.е. выходит за возможные пределы. Обрыв в цепи с сигналом 0–5 мА обнаружить нельзя, так как ток, равный нулю, считается допустимым. Для обнаружения обрыва в цепях с унифицированными сигналами напряжения (0–1 В или 0–10 В) приходится применять специальные схемотехнические решения, например, «подтяжку» более высоким напряжением через высокоомный резистор. Так так согласно заданию нет необходимости в регулировании уровня, а только измерение, то исходя из точности выбранного датчика ±0,5% выбираем измеритель технологических параметров ИТР-11 фирмы ОВЕН (см. рисунок 3). Измерители технологических параметров линейки ИТП-1х предназначены для контроля и отображения на цифровом индикаторе унифицированных сигналов тока и напряжения, поддерживают работу со стандартными датчиками температуры без применения нормирующих преобразователей. Приборы ИТП-14 и ИТП-16 оснащены функцией сигнализации и выполнены в компактных, удобных для монтажа корпусах.  Рисунок 3 – измеритель технологических параметров ИТР-11 Измеряемые сигналы ИТП-11 Ток: 4…20 мА с питанием от сигнала Контроль температуры или другой физической величины (давления, влажности, уровня и т. п.). Масштабирование измеренного сигнала в нужные единицы измерения (для ИТП-11, ИТП-14). Возможность вычисления квадратного корня (для ИТП-11, ИТП-14). Индикация аварии при обрыве входного сигнала или выхода за указанные границы. Возможность мигания индикатора при входе измеряемой величины в критическую зону*. Выходное устройство для сигнализации или управления 200 мА 42 В (для ИТП-14, ИТП-16). Питание: от внешнего источника постоянного напряжения 24 В (для ИТП-14, ИТП-16); от токовой петли, падение напряжения 4 В (для ИТП-11 в щитовом корпусе). Крепление: на дверцу щита в отверстие 22 мм; на стену (для ИТП-11); DIN-рейку (для ИТП-11); на трубу (для ИТП-11). Самозажимные клеммные соединители (для ИТП-14, ИТП-16). Красная или зеленая индикация (оговаривается при заказе). Эксплуатация при температуре окружающий среды: от -40 до +60 °С. Межповерочный интервал – 3 года 5 Расчет точности ИИС Согласно задания, диапазон измерения уровня жидкости в резервуаре от 0,5 до 13 м. Следовательно необходимая точность измерения ±0,1 м. Измерительный преобразователь МПУ-У03 имеет точность ±0,5% от верхнего диапазона. Тогда для верхнего диапазона 15 м, точность составит ±0,075 м. Следовательно условие выполнено. Измеритель технологических параметров ИТП-11 имеет точность ±0,2% от верхнего диапазона, что составляет ±0,03 м. Следовательно прибор обеспечивает заданную точность измерения. Для обеспечения заявленной точности измерения выбранных датчика и прибора необходимо соблюсти требования по установке и подключению. Во время излучения ультразвуковых импульсов передатчиком необходимо предусмотреть определенный уровень излучения. Между нижним краем передатчика и поверхностью измеряемой среды не должно быть препятствий. Кроме того, ультразвуковые волны не пересекают потоки наполнения. Максимальный уровень измеряемой среды не должен попадать в зону нечувствительности; прибор должен поддерживать определенное расстояние между стенками сосуда; любое возможное измерение должно осуществляться из положения прибора, чтобы направление излучения передатчика было перпендикулярно поверхности измеряемой среды. Установка приборов во взрывозащищенных участках должно соответствовать местным или федеральным постановлениям по безопасности. Алюминиевый корпус используется для взрывозащищенной версии исполнения, это относится так же к взрывозащищенным участкам монтажа. В этом случае прибор подключается с заземлением. Чтобы избежать влаги при монтаже на открытом воздухе или во влажном помещении, или для тех приборов, которые были установлены в охлаждающих/ нагревательных сосудах, плотно закрутить уплотнительные кольца, используемые на кабелях, кроме того, кабель должен быть загнут внутрь лотка(см. рисунок 3).  Рисунок 3 – Защита от влаги При наличии мешалок в сосудах прибор необходимо устанавливать как можно дальше от мешалок. После завершения установки обеспечения запись фальшивых отражаемых сигналов в движении, чтобы устранить отрицательное воздействие, которое вызывают ложные отражаемые сигналы мешалок. Рекомендуется дополнительно установить стояк на случай образования пены под действием мешалок. В процессе наполнения, перемешивания или других процессов внутри сосудов на поверхности некоторых видов жидкой среды образуется плотная пена, которая может значительно ослабить излучение сигналов. Рекомендуется устанавливать прибор внутри стояка. В качестве кабеля питания можно использовать стандартный 2-проводной кабель наружным диаметром 5…9 мм, который обеспечивает эффект уплотнения кабельного входа. Рекомендуется использовать экранированные кабели в случае электромагнитного напряжения. Соединительный кабель со специальным проводом заземления можно использовать как кабель питания. Измеритель ИТП-11. Обслуживание прибора заключается в техническом осмотре прибора, который проводится обслуживающим персоналом не реже одного раза в шесть месяцев и включает в себя выполнение следующих операций: − очистку корпуса и прибора от пыли, грязи и посторонних предметов; − проверку качества крепления прибора, качества винтового соединения; − проверку качества подключения внешних связей. Обнаруженные при осмотре недостатки следует немедленно устранить. При выполнении работ по техническому обслуживанию прибора следует соблюдать меры безопасности, изложенные в разделе «Меры безопасности». Перед установкой прибора проложить линии связи. При необходимости, запрограммировать прибор перед установкой Для монтажа прибора следует выполнить следующие действия: − подготовить в щите круглое отверстие диаметром 22,5 мм (для предотвращения прокручивания прибора, отверстие можно выполнить сложной формы; − надеть на тыльную сторону передней панели прибора уплотнительную прокладку из комплекта поставки. Заключение В рамках курсового проекта была рассмотрена система измерения уровня жидкости в резервуаре с помощью ультразвукового метода. Были проанализированы методы измерения уровня, в том числе и ультразвуковые. Разработана структурная схема системы для измерения уровня жидкости в резервуаре. Рассмотрены различные ультразвуковые измерительные преобразователи как импортные так и отечественные. Для заданного диапазона измерения выбран уровнемер ультразвуковой МПУ-У03. Рассмотрены различные измерительные приборы для подключения выбранного уровнемера. В ходе анализы был выбран измеритель технологических параметров ИТП-11 наиболее подходящий заданным параметрам. Выполнен расчет точности измерительного преобразователя и прибора, подтверждающий правильность выбора. Также рассмотрены вопросы монтажа и подключения. Список литературы Раннев, Г.Г. Методы и средства измерений: учебник / Г.Г. Раннев, А.П. Тарасенко. – 5–е изд., стер. – М.: Академия, 2008. – 332 с. Метрология и электрорадиоизмерения в телекоммуникационных системах: Учебник для вузов / В.И. Нефёдов, В.И. Хахин, Е.В. Федорова и др.; Под ред. В.И. Нефёдова. - М.: Высш. шк., 2001. - 383 с. Тартаровский, Д.Ф., Ястребов, А.С. Метрология, стандартизация и технические средства измерений: Учеб. для вузов - М.: Высшая школа, 2002. Кулаков M.В., Технологические измерения и приборы для химических производств, 3 изд., M., 1983; Шкатов E.Ф., Технологические измерения и КИП на предприятиях химической промышленности, M., 1986. http://www.eti.su https://www.olympus-ims.com https://studfiles.net , https://rusautomation.ru https://poltraf.ru http://amitron-ek.ru http://www.pea.ru http://www.owen.ru | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||