Проектирование камеры сгорания жидкостного ракетного двигателя с тягой 1088 кН. Проектирование камеры сгорания жидкостного ракетного двигателя с тягой 1088 кН по дисциплине Ракетные двигатели

Скачать 0.67 Mb. Скачать 0.67 Mb.

|

|

Министерство науки и высшего образования Российской Федерации ФГБОУ ВО «Омский государственный технический университет» Кафедра «Авиа- и ракетостроение» Специальность 24.03.01 «Ракетные комплексы и космонавтика» РАСЧЕТНО-ГРАФИЧЕСКАЯ РАБОТА на тему «Проектирование камеры сгорания жидкостного ракетного двигателя с тягой 1088 кН» по дисциплине «Ракетные двигатели» РГР-02068999.45.11.00.00.000ПЗ

Омск 2019 СодержаниеВведение 3 1. Приближенный расчет камеры сгорания 4 1.2 Определение диаметра связки многокамерной двигательной установки 8 2. Профилирование входа в сопло методом двух дуг 9 3. Профилирование раструба сопла 10 3.1 Профилирование раструба сопла методом двух дуг 10 3.2 Профилирование параболического сопла 14 4. Расчет межрубашечного зазора 16 5. Расчет массы двигательной установки 27 Заключение 33 Библиографический список 34 Приложение 35 ВведениеДвигательная установка является основным элементом ракеты и обуславливает собой ее важнейшие параметры. Проектирование двигательной установки (ДУ) – важный и наиболее трудоемкий этап в создании ракеты. На сегодняшний день жидкостные ракетные двигатели (ЖРД), использующие химическую энергию топлива, являются единственными двигателями, способными выводить полезные грузы на околоземную орбиту и за ее пределы. В ходе выполнения данной расчетно-графической работы производится расчет параметров двигательной установки ракетного блока №1 двухступенчатой баллистической ракеты. Целью данной расчетно-графической работы является приближенный расчет параметров жидкостного ракетного двигателя, а также отработка навыков проектирования ЖРД. К задачам расчетно-графической работы относятся приближенный расчет камеры сгорания, определение диаметра связки многокамерной двигательной установки, профилирование раструба сопла, профилирование параболического сопла, профилирование сопла методом двух дуг, определение величины межрубашечного зазора, расчет массы двигательной установки. 1. Приближенный расчет камеры сгоранияИсходные данные

Стандартные параметры топлива

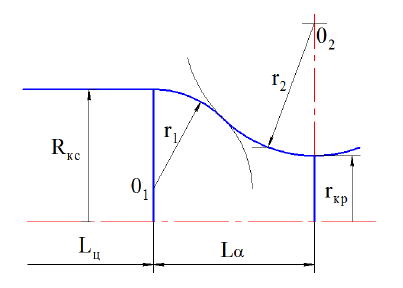

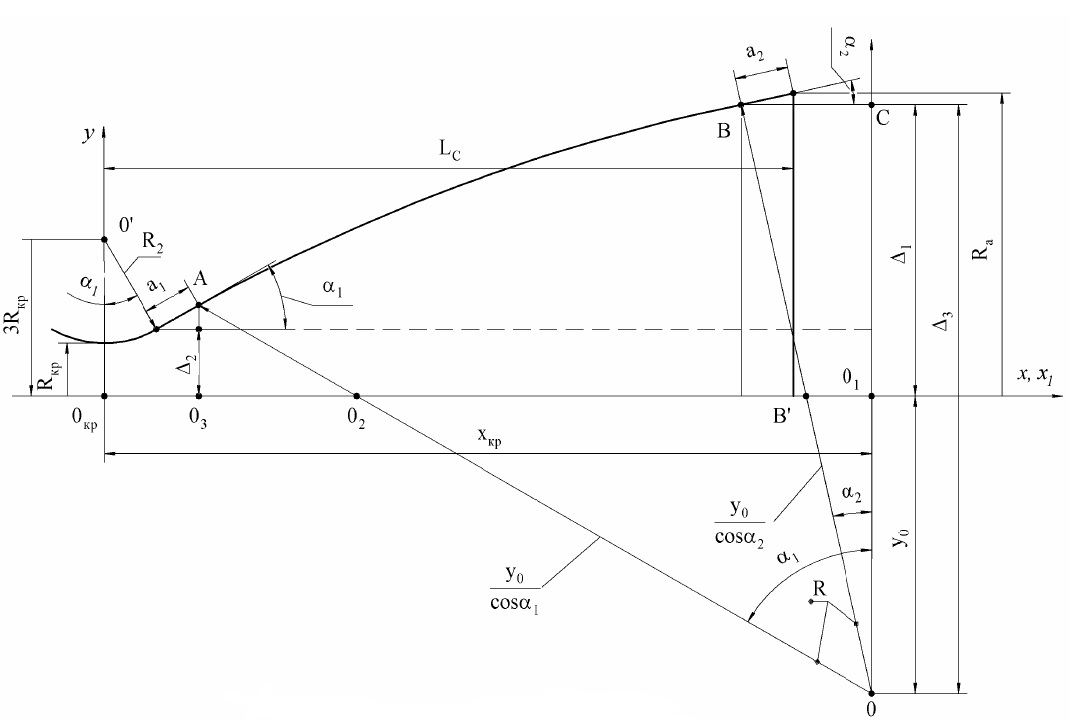

Расчет параметров двигательной установки Определение удельного импульса тяги КС маршевого двигателя Температура горения топлива:  Приведенный стандартный удельный импульс тяги:  Удельный импульс тяги на расчетном режиме:  где:   Удельный импульс тяги в пустоте:  Удельный импульс тяги на Земле:  Плотность топлива:  Приближенный расчет основных геометрических параметров двигателя Диаметр критического сечения сопла:  где     Диаметр среза сопла:  где  Диаметр камеры сгорания:  Радиус кривизны раструба сопла:  где α2 – угол на срезе сопла. Для первой ступени α2=(8...10)̊, принимаем α2=9̊; α1 – угол раскрытия сопла. α1=(25...30)̊, принимаем α1=28̊; a1, a2 – линейные участки контура сопла; принимаем a1, a2=0,05 м. Радиус критика, радиус среза:   Длина сверхзвуковой части сопла:  Длина входа в сопло:  Высота форсуночной головки КС:  Длина цилиндрической части КС:  Длина двигателя:  Длина двигательной установки проходит по габаритам:  Приводим геометрические значения двигателя к стандартным:  Схема профиля камеры сгорания представлена в приложении (РГР-02068999.45.11.00.00.001). 1.2 Определение диаметра связки многокамерной двигательной установкиДиаметр связки многокамерной ДУ определяется по формуле  где Da – диаметр среза сопла; zдв – число камер. Для проектируемой ДУ:  Так как диаметр ракеты Dр=2,14 м больше диаметра связки Dсв=1,521 м, результат расчета можно считать удовлетворительным.  Рисунок 1 – Схема четырехкамерной ДУ Схема четырехкамерной ДУ, представленная на рисунке 1, предполагает установку всех трех двигателей в карданном подвесе. Достоинством такой схемы является сохранение управляемости ЛА при отказе любого из четырех двигателей. 2. Профилирование входа в сопло методом двух дуг Рисунок 2 – Пример построения профиля входа в сопло двумя дугами Порядок построения сопла: Профиль сужающейся части сопла (вход в сопло) разбивается на 2 участка: 1) область входа в сопло с радиусом r1; 2) область горловины сопла с радиусом r2. Профиль сопла очерчивается плавно радиусами r1и r2, которые определяют из соотношений:  В ходе проведения расчётов, были подобраны соответствующие значения радиусовr1, r2:  Длина сужающейся части сопла определяется по формуле  Схема профиля сопла с входом в сопло, построенным методом двух дуг, представлена в приложении (РГР-02068999.45.11.00.00.003). 3. Профилирование раструба сопла3.1 Профилирование раструба сопла методом двух дуг Рисунок 3 – Расчётные параметры профиля сопла Построение профиля сопла дугами двух окружностей поясняет приведенный выше рисунок 3. Рассмотрим три отдельных участка этого сопла. 1. Околокритическая часть сопла (горловина сопла) образуется дугой окружности радиуса R2, который выбирается в интервале значений R2=(0,7...1,0)Dкр. 2. Расширяющаяся часть сопла (раструб сопла) очерчивается дугой окружности радиуса R. Для обеспечения плавного сопряжения дуг R2 и R предусматривается короткий прямолинейный участок длиной a1, наклоненный к оси сопла под углом α1. Контур выходной кромки сопла )насадок сопла) также образуется отрезком прямой линии длиной a2, направление которого с осью сопла составляет угол α2, причем α2 > α1. 3. Докритическая часть сопла образуется коническим участком с углом конуса 2β=60...90̊. Плавный переход от конической части сопла к цилиндрической части камеры сгорания осуществляется скруглением, выполняемым радиусом R1 (выбирается из конструктивных соображений). Исходные данные

Порядок расчёта сопла Радиус кривизны сопла:  Расчетный параметр m:  Координата y0, определяющая положение центра кривизны сопла 0, см. рис. 1:  Длина закритической части сопла (раструба):  Определение расчётных точек контура сопла Абсциссы расчётных точек контура сопла xi, рис. 1, определяются соотношением:    Координата xкр расчётной схемы сопла вычисляется по формуле, см. рис. 1:  Ординаты расчётных точек контура сопла yiопределяются по уравнению:  Результаты проведенных вычислений xi, yiпредставлены в табл. 1. Таблица 1 – Значения координат точек контура сопла

Результаты расчета приведены в табл. 2. Таблица 2 – Значения характерных размеров раструба сопла

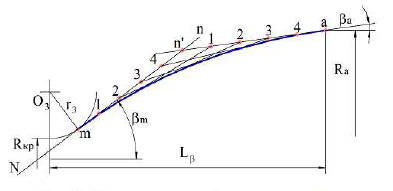

Схема профиля сопла представлена в приложении (РГР-02068999.45.11.00.00.002). 3.2 Профилирование параболического соплаПорядок построения профиля параболического сопла  Рисунок 4 – Построение параболического сопла 1. Радиусом горловины сопла  из центра O3проводится окружность со стороны раструба сопла. из центра O3проводится окружность со стороны раструба сопла.2. К этой окружности строится касательная Nn под углом  , точку касания обозначим m. , точку касания обозначим m.3. Определяется длина расширяющейся части сопла:  где  4. Строится профиль параболического сопла. Порядок построения Через точку aпод углом к оси сопла βaпроводится линия до пересечения с касательной в точке n'. Отрезки линий Nn' и n'aразбиваются на одинаковое число частей. Полученные точки нумеруются в одинаковом порядке слева направо. Далее производится соединение линиями каждой пары соответственных точек, имеющих одинаковые номера. Затем по точкам пересечения по внутреннему контуру строится огибающая линия, которая представляет собой профиль параболического сопла, рис. 4. Продольные размеры камеры сгорания Длина сверхзвуковой части сопла:  Длина камеры сгорания:  Длина двигателя:  4. Расчет межрубашечного зазораИсходные данные

Таблица 3 – Параметры образцового двигателя

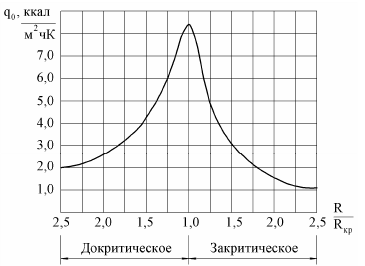

Удельный конвективный тепловой поток Удельный конвективный тепловой поток через стенку камеры сгорания проектируемого двигателя определяется по формуле  где  – удельный конвективный тепловой поток через стенку внутренней оболочки проектируемой КС в ее расчетном сечении R; – удельный конвективный тепловой поток через стенку внутренней оболочки проектируемой КС в ее расчетном сечении R; – удельный конвективный тепловой поток образцового двигателя в том же расчетном сечении КС R, определяемый по графику (рис. 5); – удельный конвективный тепловой поток образцового двигателя в том же расчетном сечении КС R, определяемый по графику (рис. 5); Рисунок 5 – Удельный конвективный тепловой поток образцового двигателя S – термодинамическая функция для проектируемого двигателя, определяемая с помощью графиков в зависимости от весового соотношения компонентов топлива km, от вида топлива и от температуры газовой стенки Tг.ст. Для проектируемого двигателя, топливо (20%АК+80%АТ)+НДМГ, согласно рекомендациям, принимаем S = 3,2. Для расчета qк по отдельным сечениям проектируемой камеры сгорания выбираем по графику (рис. 1) значения qк.о по характерным сечениям КС  . .Получаем:            Результаты вычислений заносим в таблицу 2, заполняя первую и вторую строки. Удельный лучистый тепловой поток В первом приближении можно считать, что удельный лучистый тепловой поток qл через стенку проектируемой КС для различных её сечений зависит от удельного конвективного теплового потока в этой камере,  . Учитывая это, расчет значений qлпо сечениям проектируемой КС (начиная от ФГ и до среза сопла) производится с использованием следующих зависимостей: . Учитывая это, расчет значений qлпо сечениям проектируемой КС (начиная от ФГ и до среза сопла) производится с использованием следующих зависимостей:1) для цилиндрического участка камеры сгорания, а также для последующих сечений докритической части сопла на участке входа в сопло в диапазоне значений Rот R=Rкс до R=1,2Rкр лучистый тепловой поток определяется по формуле  Получаем:      2) для критикиqлопределяется по формуле  Получаем:  3) для закритической части сопла на участке этого сопла с радиусами сечений от R=Rкр до R=1,5Rкр значение qлопределяется по формуле  Получаем:   4) для последующей закритической части сопла на участке с радиусами сечений от R=1,5Rкр до R=2,5Rкр значение qлопределяется по формуле  Получаем:    Расчетные значения удельных тепловых потоков qл по отдельным сечениям КС заносим в таблицу 2. Суммарный удельный тепловой поток Суммарный удельный тепловой поток через стенку камеры сгорания по расчетным сечениям этой камеры определяем по формуле  Получаем:            Результаты вычислений суммарного удельного теплового потока через стенку проектируемой камеры сгорания по расчетным сечениям заносим в таблицу 4. Таблица 4 – Значения теплового потока

Обобщенный параметр Ф С использованием приведенных ниже формул определяем обобщенный параметр Ф для расчетных сечений камеры сгорания.   где K – коэффициент, представляющий собой комплекс теплофизических свойств охладителя. Так как в качестве охладителя применяется НДМГ, принимаем K=1. Получим:            Результаты расчета заносим в таблицу 5. Расчет величин межрубашечного зазора в расчетных сечениях КС Величину межрубашечного зазора в расчетных сечениях камеры сгорания определяем по эмпирической формуле  где  – радиус расчетного сечения камеры сгорания, м; – радиус расчетного сечения камеры сгорания, м;  – время работы двигателя, с; – время работы двигателя, с;  – массовый секундный расход охладителя, кг/с. – массовый секундный расход охладителя, кг/с.Получим:            Результаты расчета заносим в таблицу 5. Таблица 5 – Значение толщины межрубашечного зазора

Схема рубашки охлаждения представлена в приложении (РГР-02068999.45.11.00.00.004). 5. Расчет массы двигательной установкиИсходные данные

Расчет массы КС ЖРД Удельная масса камеры  Удельная масса сопла  где  – степень расширения продуктов сгорания. – степень расширения продуктов сгорания.Расход топлива через отдельную КС  Относительная расходонапряженность КС  По данным статистики  Следовательно, полученный результат считаем удовлетворительным. Следовательно, полученный результат считаем удовлетворительным.Расходный комплекс  По данным статистики  Следовательно, полученный результат считаем удовлетворительным. Следовательно, полученный результат считаем удовлетворительным.Расчет относительных боковых поверхностей отдельных частей КС Относительная боковая поверхность цилиндрической части камеры сгорания  Относительная боковая поверхность сужающейся части сопла  Относительная боковая поверхность расширяющейся части сопла  где     Масса камеры сгорания  Расчет массы ТНА  Рисунок 6 – Схема топливного отсека РБ1 Расчет допустимого кавитационного падения давления на входе в насос окислителя Давление на входе в насос горючего  Давление на входе в насос окислителя  Давление на выходе насоса горючего  Давление на выходе насоса окислителя (в первом приближении)  Перепад давления в насосе горючего  Перепад давления в насосе окислителя  Допустимое кавитационное падение полного давления на входе в насос окислителя  Расчет расходов компонентов топлива Полный расход горючего многокамерной ДУ  Полный расход окислителя многокамерной ДУ  Расчет частоты вращения ротора ТНА При расчете частоты вращения ротора ТНА необходимо учитывать конструкцию колеса насоса окислителя, по которой определяется частота вращения ротора ТНА. Так, для первых ступеней ракет насос окислителя выполняется с двухсторонним входом. В этом случае расчет частоты вращения ротора ТНА ведется по формуле  Расчет весовых коэффициентов насосов горючего и окислителя Сумма весовых коэффициентов насосов горючего и окислителя равна  где   Выбор формулы для определения массы ТНА и расчет массы ТНА Выбор формулы для определения массы ТНА производим по параметру D согласно рекомендациям. Так как в данном случае D лежит в диапазоне  расчет массы ТНА будем производить по следующей формуле расчет массы ТНА будем производить по следующей формуле Расчет массы двигателя Выбор формулы для определения массы двигателя без дожигания генераторного газа производится по параметру P – тяге двигательной установки. Так как тяга проектируемого двигателя лежит в диапазоне  и двигатель является многокамерным, расчет массы будем производить по следующей формуле и двигатель является многокамерным, расчет массы будем производить по следующей формуле Проверка результатов расчета Результаты расчета массы проверяются на соответствие их данным статистики. В рассматриваемом случае можно осуществить две проверки: по удельной массе проектируемого двигателя и по отношению массы КС к массе двигателя согласно формулам   По данным статистики известно: 1) удельная масса двигателя  2) отношение массы КС к массе двигателя  ЗаключениеВ данной расчетно-графической работе был произведен расчет ЖРД ракетного блока №1 баллистической ракеты. Расчетные значения ключевых параметров проектируемого двигателя представлены в таблице 6. Таблица 6

Вследствие большого давления в камере сгорания (11 МПа), ее габариты получились небольшими. Так как относительная масса двигателя  попадает в диапазон, а второй показатель  не сильно отходит от нужного диапазона, то результат расчетов можно считать удовлетворительным. не сильно отходит от нужного диапазона, то результат расчетов можно считать удовлетворительным.Библиографический списокПроектирование жидкостного ракетного двигателя: Метод. указания к курсовому и дипломному проектированию / сост.: Л. И. Гречух, И. Н. Гречух. - Омск: Изд-во ОмГТУ, 2011. – 68 с. Гречух Л.И. Конспект лекций по дисциплине "Ракетные двигатели" за 2019-2020 уч. год. Приложение | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, мм

, мм 393,556 кг/с

393,556 кг/с 98,389 кг/с

98,389 кг/с =6,589 м

=6,589 м =3,813 м

=3,813 м =0,5 м

=0,5 м =0,45 м

=0,45 м =2·106 Па

=2·106 Па =0,755 м

=0,755 м = 0,15·106 Па

= 0,15·106 Па =4,118 м

=4,118 м =11,155 м

=11,155 м