Курсовая работа 1. Проектирование кожухотрубный конденсатор для конденсации

Скачать 321.65 Kb. Скачать 321.65 Kb.

|

Государственное профессиональное образовательное учреждение Государственное профессиональное образовательное учреждение«Анжеро-Судженский политехнический колледж» Специальность: 18.02.09 Переработка нефти и газа ПРОЕКТИРОВАНИЕ КОЖУХОТРУБНЫЙ КОНДЕНСАТОР ДЛЯ КОНДЕНСАЦИИ 2,6 КГ/С НАСЫЩЕННЫХ ПАРОВ КЕРОСИНА Пояснительная записка КП 18.02.09 00.00 ПЗ Выполнил: студент гр.419 Рейбергер М.В. Проверил: Рогачева К.А. 2021 С  ОДЕРЖАНИЕ ОДЕРЖАНИЕ

ВВЕДЕНИЕ Кожухотрубный конденсатор — промышленное оборудование, обеспечивающее подогрев газообразных и жидких веществ и конденсацию паров в межтрубном пространстве в ходе переработки или транспортировки топлива от производителя к потребителю, на предприятиях химической и нефтегазовой промышленности. Изготавливаются модели с температурным компенсатором на рукаве, неподвижной трубной решеткой в горизонтально или вертикально расположенном корпусе. Конденсаторы водяного охлаждения подразделяются на горизонтальные и вертикальные кожухотрубные. элементные. двухтрубные. Процесс дистилляции нефти, как и любой тепловой процесс, реализуется путем подвода теплового потока в ректификационную колону и отвода из нее соответствующего количества низкопотенциального тепла. Функцию регенерации тепла горячих потоков дистиллятов, а так же их конденсации, охлаждение, дополнительного нагрева и испарения выполняют на установках АВТ. - разветвленная система теплообменных аппаратов различного устройства. Кожухотрубные теплообменные аппараты являются наиболее распространенным типом теплообменников широкого спектра технологического применения в нефтеперерабатывающей промышленности. Поэтому для обеспечения нормального протекания предусмотренного технологического режима на установке АВТ. необходим правильный подбор теплообменного аппарата. Целью данного курсового проекта является расчет теплообменного аппарата для установки АВТ по заданным начальным данным. На интенсивность теплопередачи в конденсаторе влияют следующие факторы: 1.Скорость удаления жидкости с теплопередающей поверхности. При конденсации пара конденсат оседает на теплопередающей поверхности сплошной пленкой, которая, стекает по трубам, затрудняет дальнейшую конденсацию пара.  2.Скорость движения пара. При большой скорости движения пара ускоряется движение пленки жидкости, которая быстрее смывается с теплопередающей поверхности, увеличивая коэффициент теплоотдачи. 2.Скорость движения пара. При большой скорости движения пара ускоряется движение пленки жидкости, которая быстрее смывается с теплопередающей поверхности, увеличивая коэффициент теплоотдачи.3. Примесь воздуха и неконденсирующихся газов, уменьшающая коэффициент теплопередачи и повышающая давление конденсации. 4.Отложения на стенках труб: со стороны хладагента - масла, унесенного паром из компрессора; со стороны воды- водного камня (твердого осадка солей, растворенных в воде), ржавчины; в конденсаторах с воздушным охлаждением - слоя пыли, краски. Все эти отложения оказывают значительное термическое сопротивление, уменьшая коэффициент теплопередачи. 5.Скорость движения воды. Чем выше скорость движения воды w (м/с), тем больше коэффициент теплопередачи от стенки трубы к воде, а следовательно, и коэффициент теплопередачи Целью курсового проекта является проектирование теплообменника кожухотрубный конденсатор для конденсации 2,6 кг/с насыщенных паров керосина. Для достижения поставленной цели в работе решаются следующие задачи: 1. Изучить конструкцию и принцип действия аппарата; 2. Проанализировать физические и химические свойства теплоносителей; 3. Подобрать конструкционный материал для изготовления теплообменника типа кожухотрубный конденсатор 4. Выполнить тепловой, конструктивный и гидравлический расчеты; 5. Подобрать стандартные размеры для теплообменника типа кожухотрубный конденсатор  6. Выполнить графическую часть в соответствии с требованиями ЕСКД. 6. Выполнить графическую часть в соответствии с требованиями ЕСКД.1 ТЕОРЕТИЧЕСКАЯ ЧАСТЬ 1.1 Конструкция и принцип действия аппарата Конструкция кожухотрубного теплообменника отличается простотой и надежностью, а также обеспечивает простой доступ к основным элементам для технического обслуживания и ремонта. Что касается принципа действия рассматриваемой установки, он также не отличается особой сложностью. Рассмотрим подробно конструкцию и принцип действия кожухотрубных преобразователей тепловой энергии. Конструкция теплообменника В общем случае конструкция теплообменного аппарата состоит из следующих элементов: -распределительной камеры с входным и выходным патрубками; -оболочки, имеющей впускной и выпускной патрубки; -теплообменных труб; -трубных решеток; -задней (разворотной) камеры. Главным преимуществом кожухотрубного преобразователя тепловой энергии и основной причиной популярности этих устройств является простота и надежность конструкции. Кожухотрубный теплообменник включает в себя распределительную камеру, оснащенную теплообменными трубами, корпус, чаще всего цилиндрической формы, и специальные решетки. На торцах корпуса располагаются крышки, полностью герметизирующие корпус агрегата. Благодаря находящимся в комплекте поставки опорам, теплообменник легко устанавливается в горизонтальное положение. Помимо этого, конструкцией предусмотрены специальные крепления, обеспечивающие возможность произвольной установки изделия.  Увеличить интенсивность теплообмена может использование труб, имеющих специальные рёбра. В том случае, когда необходимо уменьшить интенсивность теплопередачи, на трубы наносят специальное теплоизоляционное покрытие. Таким образом можно существенно повысить аккумулирующие возможности установки. В некоторых случаях применяются особые конструктивные решения, в которых предусмотрено использование двух труб: труба меньшего диаметра располагается внутри трубы большего диаметра. Увеличить интенсивность теплообмена может использование труб, имеющих специальные рёбра. В том случае, когда необходимо уменьшить интенсивность теплопередачи, на трубы наносят специальное теплоизоляционное покрытие. Таким образом можно существенно повысить аккумулирующие возможности установки. В некоторых случаях применяются особые конструктивные решения, в которых предусмотрено использование двух труб: труба меньшего диаметра располагается внутри трубы большего диаметра.Площадь теплопередающей поверхности кожухотрубных теплообменников может колебаться в пределах от 300 см2 до нескольких тысяч квадратных метров.  В конденсаторе современных паровых турбин, мощность которых составляет 300 МВт имеется более 20 000 трубок, а общая поверхность поверхность теплообмена составляет приблизительно 15000 м2. В конденсаторе современных паровых турбин, мощность которых составляет 300 МВт имеется более 20 000 трубок, а общая поверхность поверхность теплообмена составляет приблизительно 15000 м2.Кожух теплообменного аппарата изготавливается из толстолистовой стали толщиной не менее 4 мм. Для изготовления решеток используется материал той же марки, однако толщина его должна быть не менее 20 мм. Главным элементом конструкции является комплект труб. Для эффективной работы устройства необходимо, чтобы материал из которого изготавливаются трубы, обладал высокой теплопроводностью. Положение пучка труб внутри корпуса фиксируется с помощью одной или нескольких решеток. Принцип действия Принцип действия кожухотрубного теплообменника довольно прост. Внутри аппарата происходит разделение рабочих сред таким образом, что они лишены возможности смешиваться между собой. В роли теплопередающих элементов выступают трубы, расположенные между двумя рабочими субстанциями. Один из теплоносителей перемещается внутри труб, другой подается под давлением в межтрубное пространство. Кожухотрубные теплообменники могут работать с любыми агрегатными состояниями теплоносителей, это могут быть пар, газ, жидкость или их сочетание. 1.2 Физические и химические свойства теплоносителей В проектируемом теплообменнике рабочими средами являются керосин и вода. Керосин - горючая смесь жидких углеводородов (от C8 до C15) с температурой кипения от +150 до +250 °C, прозрачная, бесцветная (или слегка желтоватая), слегка маслянистая на ощупь, получаемая путём прямой перегонки или ректификации нефти. Одним из важнейших показателей керосина является его плотность. Плотность - это количество вещества заключенного в единице объема. Плотность керосина 0,81 ± 0,01 г/см³. Вязкость - это одно из явлений переноса, свойство текучих и твёрдых тел оказывать сопротивление перемещению одной их части относительно другой. Вязкость находится в пределах вязкость 1,2—4,5 мм²/с Молярная масса - это масса одного моля вещества. Моль, в свою очередь, -количество вещества, в котором содержится определенное количество  мельчайших частиц, которые участвуют в химических процессах. Молекулярная масса керосина составляет 16,04 г/моль. мельчайших частиц, которые участвуют в химических процессах. Молекулярная масса керосина составляет 16,04 г/моль.Вода - прозрачная бесцветная жидкость, представляющая собой в чистом виде химическое соединение водорода и кислорода. Плотность воды в зависимости от температуры находится в определенных пределах, так при 11 ℃ она составляет 997 кг/м3 , а при 35 ℃ составляет 994 кг/м3. Температура кипения воды 100 ℃ Вязкость воды в зависимости от температуры 10 и 30 ℃ находится в пределах 0,9997– 0,9944кг/м3 Молекулярная масса воды составляет 18,01528 г/моль 1.3 Обоснование выбора конструкционного материала Для изготовления кожухотрубного теплообменника будет использоваться сталь12х18н10т– нержавеющая титаносодержащая сталь аустенитного класса. Химический состав регламентирован ГОСТ 5632-72 нержавеющих сталей аустенитного класса. Преимущества: высокая пластичность и ударная вязкость. Оптимальной термической обработкой для этих сталей является закалка с 1050оС-1080оС в H2O, после закалки механические свойства характеризуются максимальной вязкостью и пластичностью, не высокими прочностью и твёрдостью. Аустенитные стали используют как жаропрочные при температурах до 600оС. Основными легирующими элементами являются Cr-Ni. Однофазные стали имеют устойчивую структуру однородного аустенита с незначительным содержанием карбидов Ti (для предупреждения межкристаллитной коррозии. Такая структура получается после закалки с температур 1050оС-1080оС). Стали аустенитного и аустенитно-ферритного классов имеют относительно небольшой уровень прочности (700-850МПа). П В проектируемом теплообменнике прокладки паронитовые ПОН-Б ГОСТ 15180-86 используются для данного теплообменного аппарата.  Используются как уплотнительный материал в трубопроводах, переправляющих такие вещества как: пар, вода, воздух, водные растворы солей, сухие, нейтральные и инертные газы, спирты, жидкий и газообразный аммиак, жидкий кислород, азот, легкие и тяжелые нефтепродукты. Температура среды в интервале от -50˚С до +450˚С. Используются как уплотнительный материал в трубопроводах, переправляющих такие вещества как: пар, вода, воздух, водные растворы солей, сухие, нейтральные и инертные газы, спирты, жидкий и газообразный аммиак, жидкий кислород, азот, легкие и тяжелые нефтепродукты. Температура среды в интервале от -50˚С до +450˚С.2 РАСЧЕТНАЯ ЧАСТЬ 2.1 Тепловой расчет Цель: Определить тепловую нагрузку проектируемого теплообменника, расход теплоносителя и поверхность теплообмена. 1 Определяем среднюю разность температур Составляем схему движения теплоносителей 2  00оС Керосин 200 оС 00оС Керосин 200 оСо  С Вода холодная 11оС С Вода холодная 11оС1.1Определяем большую и меньшую разность температур и их отношение  tб/ tб/ tм tм tб = 200 – 11 = 189оС tб = 200 – 11 = 189оС tм = 200 – 35 = 165оС tм = 200 – 35 = 165оС 1.2 Определяем среднюю разность температур по формуле (1.1)  , (1.1) , (1.1) 2 Определяем среднюю температуру охлаждающей воды по формуле (1.2)  (1.2) (1.2)где tконд. – температура конденсации жидкости, ℃ ; ∆tср. – средняя разность температур, ℃  = 200 – 177 = 23℃ = 200 – 177 = 23℃3 Рассчитаем тепловую нагрузку конденсатора по формуле (1.3)   (1.3) (1.3)где  – расход паров керосина, кг/с; – расход паров керосина, кг/с;r – теплота конденсации керосина, Дж/кг r = 215000 Дж/кг Q = 1,26  215000 = 559000 Дж 215000 = 559000 Дж4 Определяем расход охлаждающей воды по формуле (1.4)  , (1.4) , (1.4)где  - тепловая нагрузка аппарата, Дж; - тепловая нагрузка аппарата, Дж; – теплоемкость воды при средней температуре, – теплоемкость воды при средней температуре,  ; ; - начальная и конечная температура воды, - начальная и конечная температура воды,  . .При  = 23℃ = 23℃  = 4187 = 4187   Принимаем трубы теплообменника размером  25х2 мм 25х2 ммЗадаемся значениями критерия Рейнольдса для воды Re = 15000 (развитое турбулентное движение) 5 Определяем число труб по формуле (1.5)  , (1.5) , (1.5)где Gв – расход охлаждающей воды, кг/с;  – вязкость воды, Па – вязкость воды, Па ; ;d – внутренний диаметр трубы, м; Re – критерий Рейнольдса; n – число труб При  = 23℃ = 23℃  = 1,023 = 1,023  10-3 Па 10-3 Па ; ; 6.Определяем ближайшее число труб по таблице  одноходовой n = 42 одноходовой n = 42[7, с.508] 7.Определяем ориентировочное среднее значение коэффициента теплопередачи в конденсаторах паров органических веществ по таблице К = 500 Вт / м2  К К[7, с.508] 8 Поверхность теплообмена определяем по формуле (1.6)  , (1.6) , (1.6)где k – коэффициент теплопередачи,  ; ; – средняя разность температур охлаждающей воды, – средняя разность температур охлаждающей воды, ; ; – время процесса, с; – время процесса, с;(  = 1 с, т.к. процесс непрерывный) = 1 с, т.к. процесс непрерывный) м2 м29 Определяем значение критерия Рейнольдса по формуле (1.7)  , (1.7) , (1.7)где Gв – расход охлаждающей воды, кг/с;  – вязкость воды, Па – вязкость воды, Па ; ;d – внутренний диаметр трубы, м; n – число труб  Режим движения переходный, т. к. критерий Рейнольдса 10000>Re>2300 10 Определяем критерий Прандтля для воды при 23оС по формуле (1.8)  , (1.8) , (1.8)где  – вязкость воды, – вязкость воды,  ; ;C – теплоёмкость воды,  ; ;  – коэффициент теплопроводности воды, – коэффициент теплопроводности воды,  . .При  = 23℃ = 23℃  = 0,61 = 0,61  . . 11 Определяем значение критерия Нуссельта по формуле (1.9) Nu = 0,008  Re0.8 Re0.8  Pr0.4, (1.9) Pr0.4, (1.9)Nu = 0,008  8129,450.8 8129,450.8  7,020.4 = 23,42 7,020.4 = 23,4212 Определяем коэффициент теплоотдачи для воды по формуле (1.10)  , (1.10) , (1.10)где Nu – критерий Нуссельта; λ – коэффициент теплопроводности воды, Вт / (м  град); град); d – диаметр внутренний трубы, м  Вт / м2 Вт / м2  град град13 Определяем коэффициент теплоотдачи для конденсирующегося пара керосина по формуле (1.11)  , (1.11) , (1.11)где λ – коэффициент теплопроводности керосина, Вт/ м  К; К;ρ – плотность керосина, кг/м3; d – диаметр наружной трубы, м; n – число труб; μ – динамический коэффициент вязкости керосина ,Па с; G – расход паров керосина, кг /с При ∆t = 177℃ ρ = 735 кг/м3 λ= 0,155 Вт / м  град град  μ = 0,00173 Па μ = 0,00173 Па с с 14 Коэффициент теплопередачи определяем по формуле (1.12)  , (1.12) , (1.12)где αа – коэффициент теплоотдачи конденсирующего пара керосина, Вт / м2  К; К; αв – коэффициент теплоотдачи воды, Вт / м2  К К – толщина стенки, – толщина стенки, ; ; – коэффициент теплопроводности стали, – коэффициент теплопроводности стали,  . .Для нержавеющей стали определяем  ). ).  Для обеспечения заданной производительности устанавливаем конденсатор с поверхностью теплообмена 61 м2 со следующей технической характеристикой

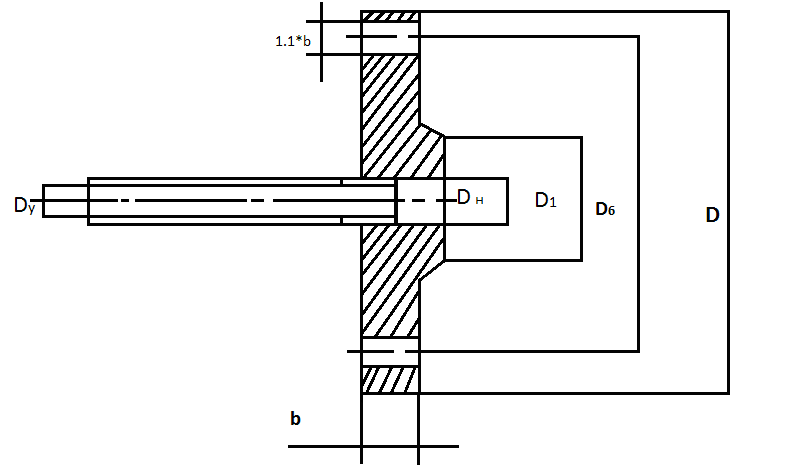

2.1 Конструктивный расчет Цель: Рассчитать диаметр патрубков и определить размеры фланцев 1 Определяем диаметр патрубков по формуле (2.1)  , (2.1) , (2.1)где G – расход теплоносителя, кг/с;  ω – скорость потока теплоносителя, м/с; ω – скорость потока теплоносителя, м/с;ρ – плотность теплоносителя, кг/м3 2 Определить скорость потока по таблице ωж = 1,0 м/с; ωт = 15,0 м/с; ωн = 1,0 м/с [ 7, с.14] 3 Определяем плотность паров керосина по формуле (2.2)  n = ρ0 n = ρ0   , (2.2) , (2.2)где T0 = 273K; ρ0 – атмосферное давление = 105, Па; ρ = рабочие давление, Па; T – рабочая температура, K ρ0 =  Mn кер = 180 г / моль ρ0 =  3 3Tн керосина = 273 + 200 = 473 K ρn керосина = 8,04  = 4,64 кг/м3 = 4,64 кг/м3ρкон керосина = 735 кг/м3 4 Определяем патрубки для входа и выхода холодной воды по формуле (2.1) d =  Выбираем стандарт dy = 100 мм 5 Определяем патрубок для входа паров керосина по формуле (2.1) d =  Выбираем стандарт dy = 200 мм  6 Определяем патрубок для выхода конденсата, т, е, жидкого керосина (2.1) 6 Определяем патрубок для выхода конденсата, т, е, жидкого керосина (2.1)d =  Выбираем стандарт dy = 50 мм [9.с.266] Основные размеры фланцев приведены в таблице 2.1 Таблица 2.1 - Основные размеры фланцев

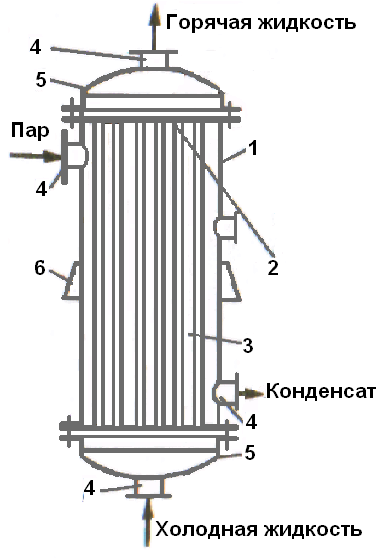

[ 8, с.326]  Рисунок 2.1. – Штуцер 3 Гидравлический расчет Цель: Определить потери давления на трение и в местных сопротивлениях для теплоносителя, проходящего по трубному пространству. 1 Определяем коэффициент трения, (т. к. Re>2300) по формуле (3.1) λтр =  . (3.1) . (3.1)где Re – критерий Рейнольдса λтр =   2 Определяем потери давления на трения по формуле (3.2) 2 Определяем потери давления на трения по формуле (3.2)∆Pтр = λтр   , (3.2) , (3.2)где λтр – коэффициент трения; z – число ходов;  , м; , м;d – диаметр трубы, м; ω – скорость потока, м/с; ρ – плотность воды, кг/м3; При tтр = 23   = 998,5 кг/м3 = 998,5 кг/м3∆Pтр = 0,033   3 Определяем сумму коэффициентов местных сопротивлений Входная и выходная камера ξм с = 1,5 Вход в трубу и выход из неё ξм с = 1,0 Поворот на 180℃ = 2,5 ∑ ξм с = 1,5 + 1,0 + 2,5 + 1,0 + 1,5+1,5 = 9 4 Определяем потери давления в местах сопротивления по формуле (3.3) ∆Pм с = ∑ ξм с   , (3.3) , (3.3)где ∑ ξм с – сумма коэффициентов местных сопротивлений; ω – скорость потока, м/с; ρ – плотность воды, кг/м3 ∆Pм с = 9   5 Определяем общие потери давление по формуле (3.4) ∆Pобщ = ∆Pтр + ∆Pмс , (3.4) где ∆Pтр – потери давления на трение, Па; ∆Pм с - потери давления в местных сопротивлениях, Па  ∆Pобщ = 2353,6 + 4493,25 = 6846,85 Па ∆Pобщ = 2353,6 + 4493,25 = 6846,85 Па ЗАКЛЮЧЕНИЕ ЗАКЛЮЧЕНИЕВ ходе выполнения курсового проекта были выполнены: - тепловой расчет, целью которого было определение тепловой нагрузки теплообменника типа кожухотрубный конденсатор , расход теплоносителя и поверхность теплообмена. - конструктивный расчет, целью которого было определение конструктивных размеров проектируемого аппарата. - гидравлический расчет, целью которого было определение потерь давления на трение и в местных сопротивлениях для теплоносителя, проходящего по трубному пространству. В тепловом расчете были определены тепловая нагрузка аппарата, расход охлаждающей воды и поверхность теплообмена F = 41,1 м2. По полученной поверхности теплообмена был подобран стандартный теплообменник типа кожухотрубный конденсатор В конструктивном расчете определены основные конструктивные размеры присоединительных штуцеров и подобраны ближайшие по ГОСТу: по межтрубному пространству Ду = 50мм, а по трубному пространству Ду = 50мм. В гидравлическом расчете были определены потери давления на трение ∆Pтр = 6846,85 Па; потери давления в местных сопротивлениях ∆ P мс = 4493,25 Па. В ходе выполнения курсового проекта был выполнен чертеж общего вида теплообменника типа кожухотрубный конденсатор в соответствии с ЕСКД.  СПИСОК ИНФОРМАЦИОННЫХ ИСТОЧНИКОВ СПИСОК ИНФОРМАЦИОННЫХ ИСТОЧНИКОВСписок информационных источников (расчетная часть) 1 Баранов, Д.А. Процессы и аппараты химической технологии: учебное пособие / Д.А. Баранов. – Санкт - Петербург: Лань, 2018. – 408с. 2 Драгун, Ю.Г. Марочник сталей и сплавов: справочник/ Ю.Г. Драгун, А.С. Зубченко, Ю.В. Каширский – Москва: ЦНИИТМАШ, 2014 -1216с. - ISBN 978-5-94275-582-9. 3 Каталог ООО «Курганхиммаш»: Теплообменное оборудование – Текст: электронный // ООО Торговый дом «Курганхиммаш»: Официальный сайт.- URL: http://www.td-khm.ru/ru/catalog/cat3/cat2/ 4 Инженерный справочник: Теплофизические свойства. Таблицы - Текст: электронный// Таблицы DPVA.ru: Официальный сайт.- URL: https://dpva.ru/Guide/GuideMedias/OilAndRefinery/ 5 Павлов К.Ф. Примеры и задачи по курсу процессов и аппаратов химической технологии. / К.Ф. Павлов, П.Г. Романков, А.А. Носков. – Москва: Альянс, 2018. – 576 с. 6 ГОСТ 31842-2012 (ИСО 16812:2007) Нефтяная и газовая промышленность. Теплообменники кожухотрубчатые. Технические требования:- Текст: электронный // Электронный фонд правовой и нормативно-технической документации: Официальный сайт- URL: http://docs.cntd.ru/document/1200102944 Приложение А (Обязательное) Конструкция теплообменника типа «кожухотрубный конденсатор»   1-кожух 2 – трубная решетка 3-труба 4-патрубок 5-крышка 6- опорные лапы  Рисунок А1-Теплообменник типа «кожухотрубный конденсатор» Рисунок А1-Теплообменник типа «кожухотрубный конденсатор» |