Курсовик (на сдачу). Проектирование механизма поворота автомобильного крана кс35715

Скачать 1.04 Mb. Скачать 1.04 Mb.

|

|

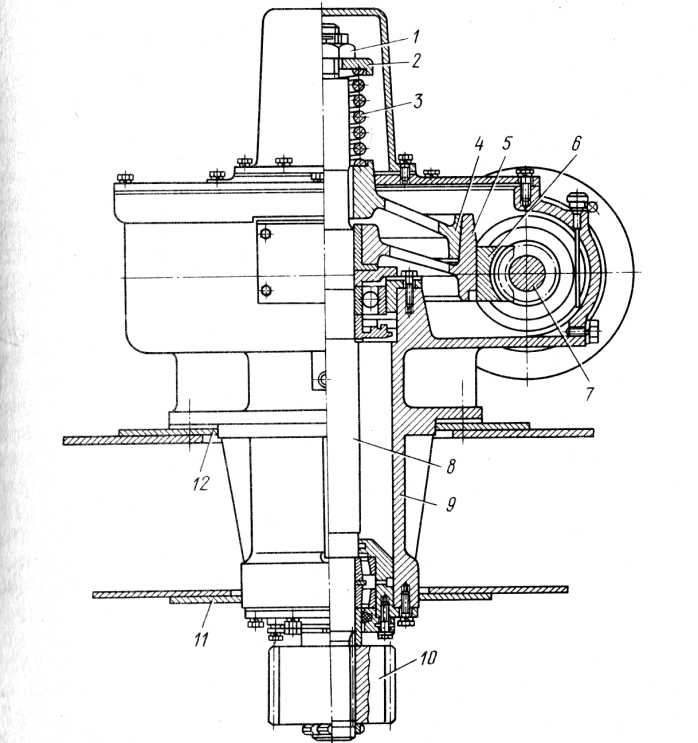

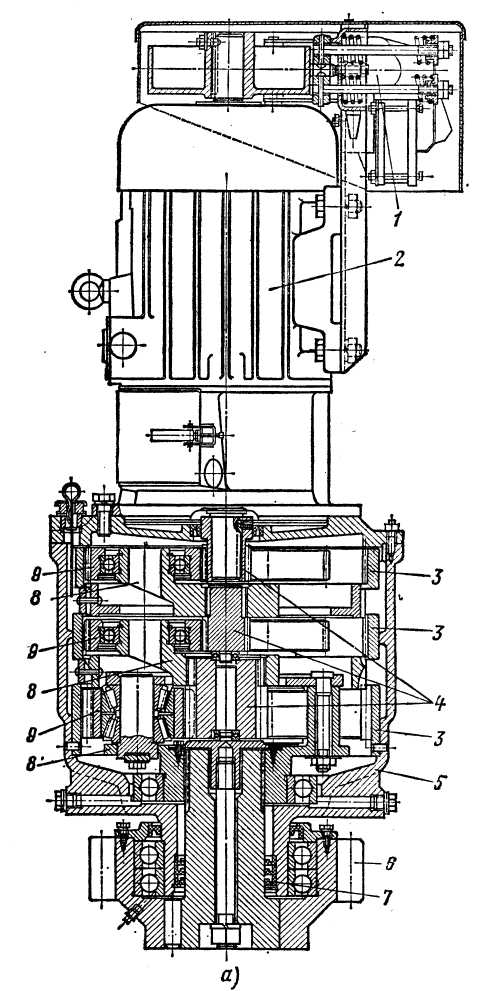

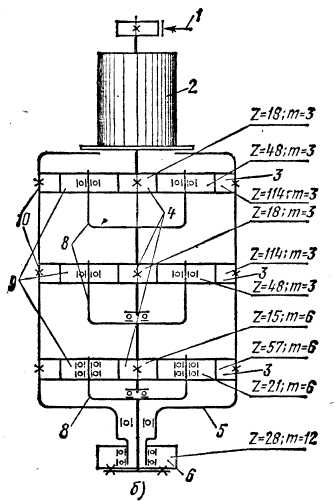

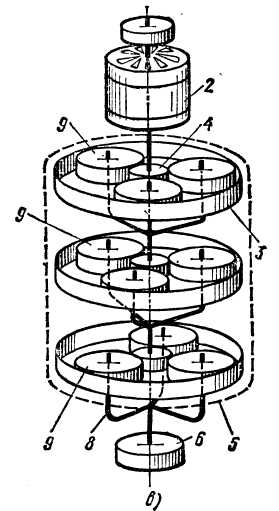

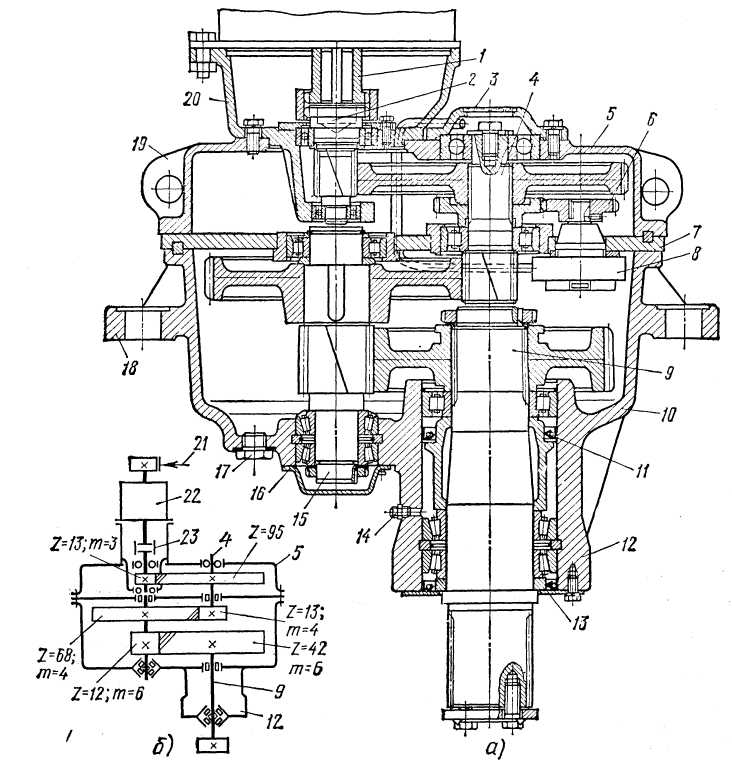

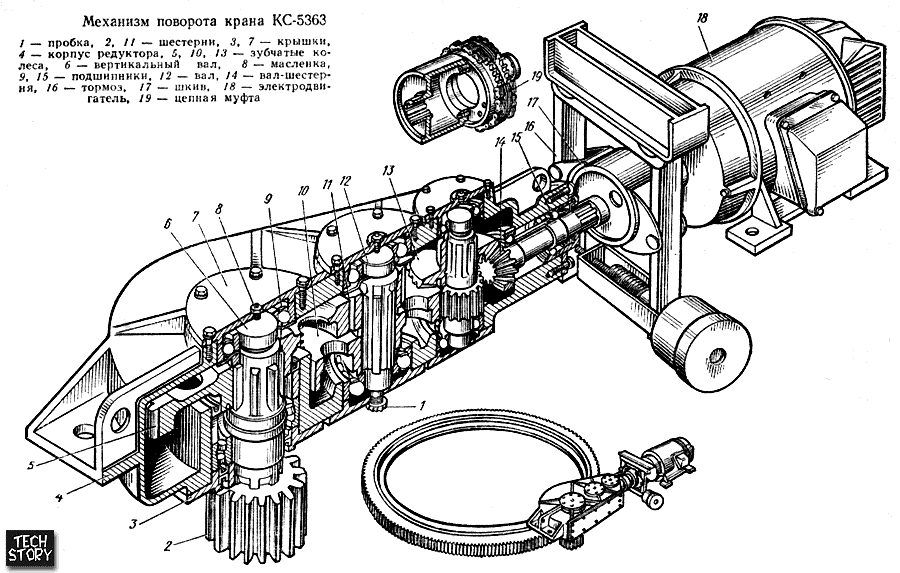

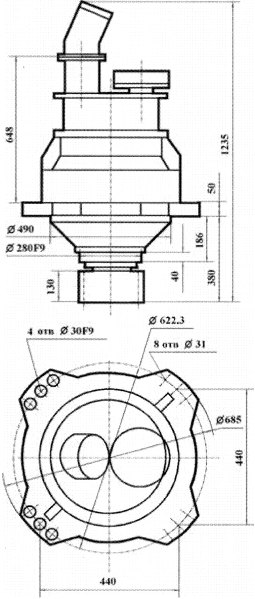

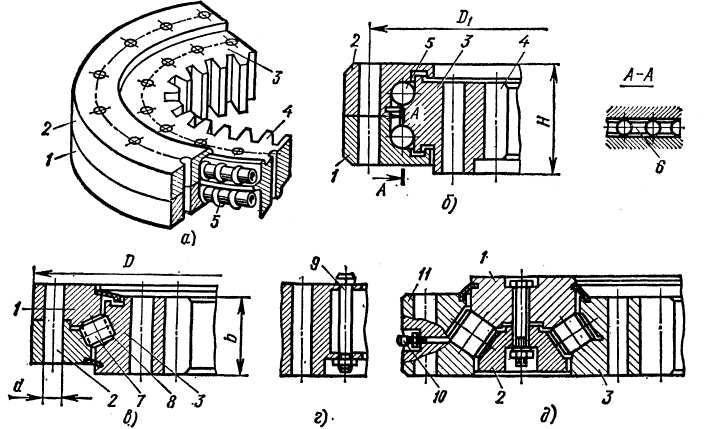

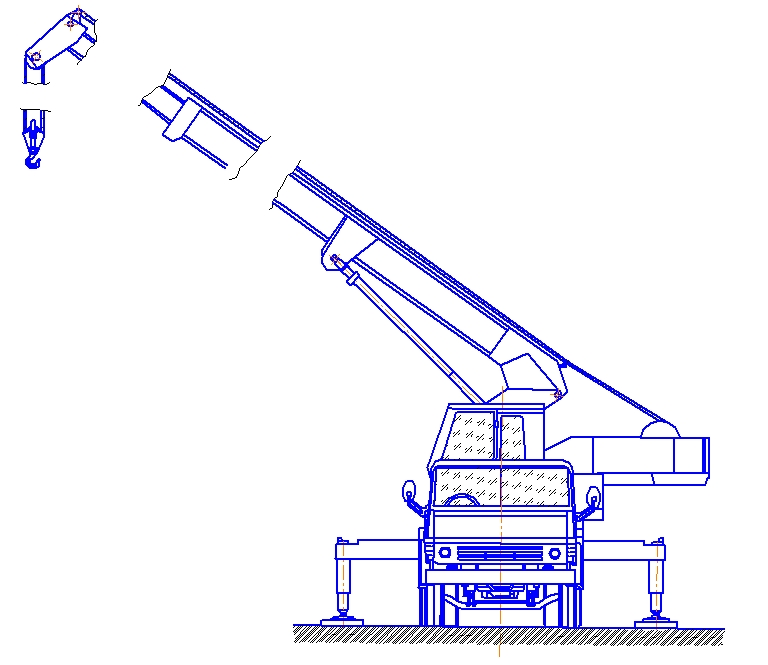

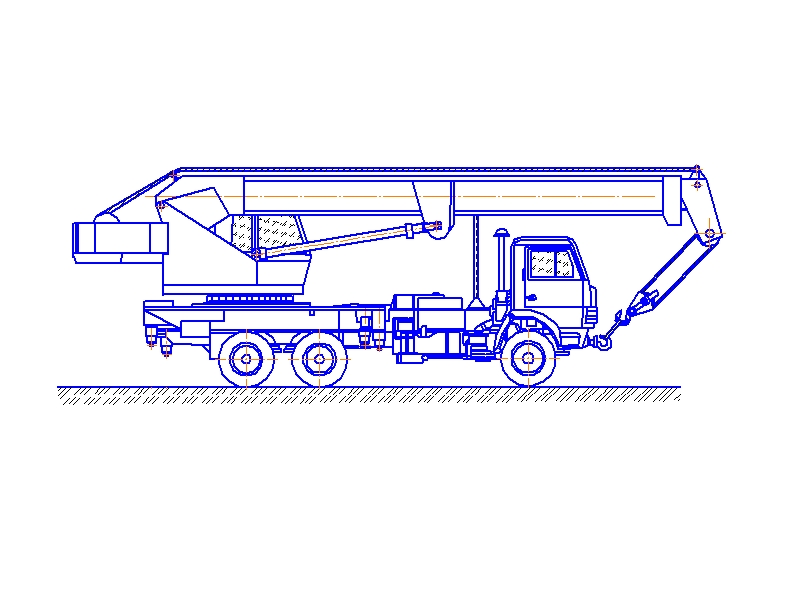

Саратовский государственный технический университет Балаковский институт техники, технологии и управления Пояснительная записка к курсовому проекту по дисциплине «Грузоподъемные машины» На тему: «Проектирование механизма поворота автомобильного крана КС-35715» Выполнил: Ст. гр. ПСМ-41 Гришин Д.А Принял: Шайкин П.А Балаково, 2010 Содержание Введение 1. Анализ существующих конструкций. 1.1 Приводы механизма поворота 1.2 Опорно – поворотные устройства 1.3 Техническое предложение 2. Расчёт механизма поворота крана. 2.1. Выбор кинематической схемы 2.2. Вес основных элементов 2.3. Расчётная схема 2.4. Определение реакций на опорно-поворотный круг 2.5 Определение моментов сопротивления вращению поворотной части 2.6. Выбор привода механизма поворота 2.7 Расчёт открытой зубчатой передачи 2.8 Выбор тормоза 3.Заключение Список литературы Введение Автомобильные стреловые самоходные краны общего назначения служат для подъема и опускания грузов и перемещения их на небольшие расстояния в горизонтальном направлении при производстве строительно-монтажных и перегрузочных работ на рассредоточенных объектах. Полный цикл работы крана состоит из ряда последовательных операций: захват груза, его подъем и перемещение к месту назначения, опускание и отцепка груза, подъем и перемещение грузозахватного устройства или приспособления в исходное положение для захвата следующего груза и его последующего подъема и перемещения. Так как работа крана состоит из повторяющихся циклов, то автомобильные стреловые самоходные краны относятся к подъемно-транспортным машинам цикличного (периодического) действия в отличие от машин непрерывного действия (например, транспортеров), в которых перемещение грузов происходит непрерывным потоком. Стреловые самоходные краны, по сравнению с другими группами машин периодического действия (например, башенными строительными кранами), отличают следующие эксплуатационные преимущества: — большая подвижность и независимость передвижения в пределах строительной площадки; — монтаж и демонтаж кранов, подготовка площадок для их эксплуатации и передвижения, а также перебазирование крана с объекта на объект осуществляются проще, быстрее и дешевле; — наличие комплекта сменного стрелового оборудования, позволяющего использовать кран на различных видах работ и сравнительно быстро менять его основные параметры. Целью данного курсового проекта является проектирование механизма поворота автокрана КС-35715. В ходе курсового проекта будут производиться расчёты реакций на ОПК, создаваемые моменты (от ветра дейст. на груз, кран, суммарные, инерционные), будем производить подборку ОПК по каталогу, так же будет рассчитана мощность привода механизма поворота. Анализ существующих конструкций механизма поворота. Приводы механизма поворота Механизм поворота крана предназначен для вращения поворотной части крана относительно оси поворота. Конструкция механизма поворота зависит прежде всего от типа привода. В механизмах поворота самоходных стреловых кранов наибольшее распространение получил механизм поворота с червячным редуктором вследствие относительно небольших габаритов (рис. 1). Также нашел применение механизм поворота с трехступенчатым планетарным мотор-редуктором (рис. 2), выпускаемым серийно. Такими механизмами в основном комплектуются приводные тележки башенных кранов. Некоторые механизмы поворота кранов снабжены предохранительными устройствами, ограничивающими наибольший момент, передаваемый механизмом (рис. 1). Наиболее часто в качестве предохранительного устройства применяют фрикционные муфты, но иногда используют и другие устройства в виде срезных штифтов и т.п.  Рис. 1. Механизм поворота с червячным редуктором.    Рис. 2 Унифицированный планетарный механизм поворота П-3. Планетарные механизмы поворота (рис. 2) крепят к поворотной платформе крана шарнирно: с одной стороны, с помощью вертикального шкворня, входящего в отверстие прилива на корпусе редуктора и две проушины на платформе, с другой — натяжным болтом, служащим для фиксации механизма и регулировки зацепления. В некоторых случаях шкворень приваривают к приливу корпуса механизма. Такое крепление механизмов позволяет их быстро и легко монтировать и демонтировать при ремонте, а также регулировать зацепление между выходной шестерней и зубчатым венцом опорно-поворотного устройства. Цилиндрический механизм поворота (рис. 3) имеет зубчатые передачи с зацепление Новикова, благодаря чему существенно уменьшены габаритные размеры и масса механизма. Кроме того, для смазки верхних шестерен первой и второй ступени использован шиберный насос, приводимый в движение валом второй ступени. Для контроля за работой насоса в верхней крышке подшипника этого вала предусмотрено смотровое стекло.  Рис. 3. Унифицированный цилиндрический механизм поворота. Крепление цилиндрического механизма на поворотной платформе выполнено жестко с помощью трех кронштейнов. Нижний кронштейн имеет расточенное отверстие, в которое входит горловина корпуса редуктора. Лапы корпуса с помощью специальных болтов крепятся к двум другим кронштейнам. Устанавливают и снимают механизм при одновременном надевании или снятии шестерни выходного вала, имеющей зацепление с опорно-поворотным устройством. В некоторых конструкциях пневмоколесных кранов находят применение приводы с коническо-цилиндрическим редуктором, который позволяет при достаточно высоком КПД обеспечить горизонтальное положение двигателя и тормоза, а значит возможность применения тормоза с электрогидравлическим толкателем.  Рис. 4 Механизм поворота с коническо-цилиндрическим редуктором. В механизмах поворота стреловых самоходных кранов нашли большое применение планетарные гидравлические мотор-редукторы типа МП (рис. 5)  Рис. 5 Планетарный гидравлический мотор-редуктор МП-10. В целом, конструкция такого мотор-редуктора мало отличается от конструкции планетарного мотор-редуктора с электродвигателем, но применение гидропривода и достаточно большая серийность выпуска гидравлических мотор-редукторов обеспечили им преимущественное использование для стреловых самоходных кранов с гидроприводом. Масло в корпус редуктора механизма поворота заливается и сливается через отверстие, закрытое пробкой. Для предотвращения течи масла из редуктора механизма поворота по шейке вала в крышку вмонтированы две манжеты. Рабочей жидкостью механизма поворота является масло ТАП-15В ГОСТ 23652-79 (-20...+500С), ТСп-10 ГОСТ 23652-79 (-40...+250С), ИРП-150 ТУ 38-101451-78 (-10...+500С), ИТП 200 ТУ 38-101292-79 (-10...+500С). 1.2. Опорно-поворотные устройства Опорно-поворотные устройства служат для соединения поворотной и неповоротной частей крана. Их конструкция обеспечивает вращение поворотной части крана при одновременной передаче вертикальных и горизонтальных нагрузок, а также опрокидывающего и крутящего моментов с поворотной части крана на неповоротную. Для стреловых самоходных кранов характерно применение опорно-поворотных кругов.  Рис. 6. Опорно-поворотный круг. Опорно-поворотное устройство с шариковыми и роликовыми кругами (рис. 6) обладает компактностью конструкции (так как имеет малую высоту и свободное внутреннее пространство), малой массой, большой надежностью и долговечностью, простотой обслуживания. Поэтому в настоящее время они наиболее распространены. Опорно-поворотные устройства с роликовыми однорядными кругами эффективнее, так как при небольших габаритных размерах и массе они обладают во многих случаях большей несущей способностью, чем двухрядные шариковые круги. В роликовом однорядном круге ролики размещают в одном общем желобе крест-накрест. При этом ролик 7 катится по одной паре дорожек качения, а следующий за ним ролик 8 — по второй паре дорожек. Для кранов с грузовым моментом, более 200 т∙м применяют более мощные двухрядные роликовые круги, а также многорядные круги смешанной конструкции, где часть рядов выполнена на шариках, а часть на роликах. Круги для облегчения их монтажа (демонтажа) выполняют с разъемными кольцами, связанными между собой болтами. Разъемные кольца 1 и 2 крепят болтами к поворотной части крана, кольца 3 и 11 — к неповоротной части крана. На неподвижном кольце выполнен зубчатый венец, предназначенный для вращения крана. На большинстве кранов для защиты от грязи, запыленности и для повышения надежности работы венцы выполняют с внутренним зацеплением. Помимо зубчатого зацепления на кранах круги выполняют с цевочным зацеплением. В этом зацеплении зубья заменены стальными пальцами-цевками 9, которые закреплены между двумя кольцами. Чтобы предохранить дорожки качения и шарики (ролики) опорно-поворотных кругов от пыли и влаги, а также предотвратить вытекание масла, у шариковых кругов сделаны лабиринтные уплотнения, у роликовых — кольцевые манжеты. Для смазывания в наружной обойме предусмотрены пресс-масленки 10, которые не должны выступать за наружные цилиндрические поверхности круга. Для уменьшения трения между шариками укладывают сепараторные 6 короткие стальные либо пластмассовые втулки. Разъемные кольца выполняют из стали 55 по ГОСТ 1050—74, шарики и ролики из стали ШХ15 или ШХ15СГ по ГОСТ 801—78. Поверхности дорожек качения и зубьев подвергаются термообработке. Опорно-поворотные устройства могут быть с опорными поверхностями на колонне, расположенными в двух уровнях, стоящих один от другого на значительном расстоянии. Реакции от нагрузок направлены горизонтально. Опорно-поворотные устройства с опорными поверхностями на колонне широко применяются у башенных кранов большой грузоподъемности с неповоротной башней, а также на кранах более раннего выпуска. Эти опорно-поворотные устройства бывают с нижним или верхним расположением центральной цапфы и подпятника. При расположении подпятника на верхнем уровне остов (неповоротная часть) машины выполняется в виде усеченного конуса или пирамиды, вершина которых несет на себе центральную цапфу и шариковый подпятник. В верхней части поворотной фермы предусматривается ступица, надеваемая на цапфу. На нижнем уровне конусообразного выступа расположены опорные ролики, воспринимающие горизонтальные усилия от кругового рельса (бандажа) поворотной фермы шатра. При нижнем расположении центральной цапфы поворотная часть имеет конусообразный выступ, а у основания предусматривается соответствующее заглубление для цапфы и подпятника. 1.3. Техническое предложение Исходя из проведённого анализа существующих конструкций механизма поворота крана, предлагается выполнить механизм поворота крана планетарный с гидроприводом типа МП -10 на однорядном опорно-поворотном роликовом круге. Выбор гидравлического привода обусловлен тем, что вся машина гидрофицирована и нет смысла ставить на неё привод от электродвигателя, т.к придётся ставить дополнительный источник энергии. Так же, это связано с необходимостью широкого предела регулирования скорости вращения поворотной части (0,1-2 об./мин). 2.Расчет механизма поворота крана Исходные данные: Частота вращения крана (максимальная) n = 2 об/мин, номинальная грузоподъемность Q=10 т, максимальный вылет стрелы при условии номинальной грузоподъемности L = 8 м, максимальная высота подъема Н=12 м, режим работы – средний, ПВ=40%. Кран эксплуатируется на открытом воздухе. 2.1. Выбор кинематической схемы: Расположим механизм поворота на поворотной платформе. Возьмем внутреннее зацепление “шестерня - венец” механизма вращения с опорно-поворотным кругом. Из анализа конструкций механизма поворота выбираем схему механизма с планетарным гидравлическим мотор – редуктором МП-10 . 2.2.Вес основных элементов Примем следующие значения весов основных элементов Вес крана: GКрана = 19500*9,8 = 1,911*105 Н Вес стрелы GСтрелы = 1500*9,8 = 1,47*104 H Вес механизма подъема груза GМех. под.гр.= 800*9,8 = 7,84*103 H. Вес механизма изменения вылета стрелы GМех.изм.выл.= 100*9,8 = 980 H. Вес механизма поворота GМех.поворота = 2000*9,8 = 1,96*104 Н Вес кабины управления GКабины = 200*9,8 = 1,96*103 H. Вес поворотной платформы GПов.платформы = 3000*9,8 = 2,94*104 H. Вес поворотной части: GПов.части = GМех. под.гр + GМех.изм.выл + GПов.платформы + GМех.поворота + GКабины GПов.части = 5,978*104 Н Вес противовеса: GПротивовеса = 6000*9,8 = 5,88*104 Н 2.3. Расчётная схема   Примем следующие плечи сил: l1 = 1 м, l2 = 1,5 м, lc = 6 м, L = 11 м, h = 3 м. 2.4. Определение реакций на опорно-поворотный круг Вертикальная реакция: FВ = (G+GПов.части+GПротивовеса+GCтрелы), [3,стр. 80] FВ = (98000+5,978*104 +5,88*104 +1,47*104) = 231280 Н Горизонтальная реакция: FГ = (GL-GПов.частиl1-GПотивовесаl2+GCтрелы·lC)/h, [3,стр. 80], FГ = (9800011-5,978*104 1-5,88*104 ·1,5+1,47*104 6)/3 = 3,394*105 Н. Опрокидывающий момент: МО=GL-GПов.частиl1-GПротивовесаl2+GСтрелы·lC = FГ·h = 3,394*105 ·3 = 1,018*106 Нм; Используя графики для определения допускаемых нагрузок на роликовые однорядные опорно-поворотные круги [7, стр. 445, рис. VI.4.10.] выбираем опорно-поворотный круг № 6 с внутренним зацеплением (исполнение 2). Однорядный роликовый опорно-поворотный круг по ОСТ 22-1401-79 [7, стр. 444, таблица VI.4.1.], имеет большую грузоподъемность, лучшую равномерность передаваемой нагрузки и меньшие массу и габариты по сравнению с шариковыми опорно-поворотными устройствами. Параметры роликового однорядного опорно-поворотного круга №6 по ОСТ 22-1401-79: внешний (габаритный) диаметр круга, мм 1600 высота (габаритная) круга , мм 115 число зубьев зубчатого венца 88 модуль зубьев зубчатого венца, мм 14 масса, кг 590 2.5. Определение моментов сопротивления вращению поворотной части крана от уклона пути ТУКЛ = MOsin, [3, стр.78], где - угол допустимого уклона местности при работе крана, =2 ТУКЛ = 1,018*106 sin2 = 3,552104 Нм. от ветровой нагрузки Распределенная ветровая нагрузка на наветренную часть поверхности конструкции крана в рабочем состоянии: pP = qkcn, [3, (1.19)], где q – динамическое давление ветра (для средней полосы q=125 Па), k – коэффициент, учитывающий изменение динамического давления на высоте Н =12 м (примем k=1), с – коэффициент аэродинамической силы [3, стр. 21] (примем с=1,2), n – коэффициент перегрузки (n=1). pP =12511,21 = 150 Па. Полная ветровая нагрузка на стрелу в рабочем состоянии крана: FC = pPACkСПЛ, [3, (1.23)], где pP – распределенная ветровая нагрузка, Па; AC = 10 м2 – габаритная площадь стрелы, м2 ; kСПЛ – коэффициент сплошности (для коробчатой стрелы примем kСПЛ=1); FC = 150101 = 1500 Н. Момент от ветровой нагрузки, действующей на кран: ТК = FCL cos750=150011 cos750, ТК = 4281 Нм. Момент от ветровой нагрузки на груз: ТГ = pр АГ L=1501011 = 16500 Нм, где АГ =10м2 -площадь груза номинальной массы 10 т [2. стр.75]. Суммарный момент от ветровых нагрузок, действующих на кран в рабочем состоянии: ТВ = ТК+ТГ = 4281+16500 = 20780 Нм. Суммарный статический момент сопротивления вращению крана в опорно-поворотном круге: Так как МО/FВ = 4,403 и это больше чем DСР/4=1,218/4=0,305, то реакция FВ выходит за опорный круг и момент от сил трения определится по формуле:  , [2, стр. 312], , [2, стр. 312],где =45 - угол наклона к горизонтали сил, действующих на ролики в опорно-поворотном круге; КР = 210-4231,3 (FВ выражена в кН );  f – приведенный коэффициент сопротивления (f=0.01); Определим инерционный момент, создающий сопротивление повороту, приняв время разгона равным 5с.  где Jг – момент инерции груза относительно оси вращения крана, значение которого следует определять по формуле:   Тогда  Суммарный момент сопротивления повороту: М = ТУКЛ+ТВ+МТР+Мин =3,552104 +20780+2613+2,585104 = 8,476104 Нм. 2.6. Выбор привода механизма поворота Выберем для поворота крана, планетарный механизм, с гидроприводом типа МП-10 с гидромотором 310.3.56.00, имеющий следующие параметры: Номинальный момент на выходном валу, Н·м, Mн 26300 Максимальная частота вращения выходного вала, об/мин 8,96 Таким образом, мощность, передаваемая данным мотор-редуктором, равна  А мощность, необходимая для поворота крана составляет  То есть, мощность, необходимая для поворота крана меньше, чем может развить выбранный мотор-редуктор, следовательно, гидромотор подобран правильно. 2.7. Расчёт открытой зубчатой передачи Определим необходимое передаточное число открытой передачи  Примем материал Сталь 35ХМЛ. С твёрдостью HB1=250 и HB2 = HB1-30 = 220. Расчётный модуль зацепления:  где,           Определим крутящий момент на шестерне открытой зубчатой передачи    Допускаемы контактные напряжения  где      Предел контактной выносливости   Допускаемые изгибные напряжения  где      Модуль  Примем  , в соответствии с ГОСТ 9563-60. , в соответствии с ГОСТ 9563-60.Диаметры зуб. колёс делительных  вершин зубьев  ножек зубьев  Межосевое расстояние (предварительное)  Знак «минус» ставиться при внутреннем зацеплении. Диаметры делительных колёс  где    Тогда,  Ширины венцов зуб. колеса  шестерни  Действительное передаточное число (при имеющихся зубьях)  Силы в зацеплении: Уточнённый крутящий момент на шестерне   Окружная сила   Радиальная сила  где   Окружная скорость колёс   (степень точности передачи 7) (степень точности передачи 7)Проверочный расчёт открытой передачи По межосевому расстоянию    Расчётные контактные напряжения  где      где      Тогда   Мпа верно Мпа верноРасчётные напряжения изгиба  где      Тогда   Для выбора тормоза определим: Момент инерции поворотной части крана относительно оси вращения платформы   Момент инерции механизма поворота крана при пуске Тин = (1.2  I I n)/(9.55 n)/(9.55 tп)+( Iвр ном tп)+( Iвр ном n)/(9.55 n)/(9.55 tп tп u2 u2  ) = (1.2 ) = (1.2 0.016 0.016 2)/(9.55 2)/(9.55 4)+ 4)+( 1277500  8.96)/(9.55 8.96)/(9.55 4 4 4.82 4.82 0.85)= 17560 Н 0.85)= 17560 Н м мгде tп=20/(3  nпов)=3.34 c nпов)=3.34 c По рекомендациям минимальное время пуска составляет 4 с, а максимальное 10с, поэтому примем tп = 4 с. Ускорение, возникающее при разгоне двигателя а = V/tп, а ≤ [а], где [а] = 0.3 м/с2 – допускаемое ускорение а = ω  R/tп, то а = ((3.14 R/tп, то а = ((3.14 2)/30) 2)/30)  5.5/4 = 0.288 м/с2 , что меньше допустимого значения. 5.5/4 = 0.288 м/с2 , что меньше допустимого значения.Момент сопротивления на валу двигателя при пуске [4, (2,81)] Тпуск = Тин+Тс/(u  )=17560+84760/(4,48 )=17560+84760/(4,48 0.7)=26870 Н 0.7)=26870 Н м мтребуемую мощность двигателя при пуске [4, (2,85)] Nпуск = Тпускn/9550=26870  8.96/9550 = 25.2 кВт 8.96/9550 = 25.2 кВтМомент сил инерций на валу тормоза при торможении [4, (1,66)] Тинт = (1.2  I I n)/(9.55 n)/(9.55 tт)+( Iвр ном tт)+( Iвр ном n n )/(9.55 )/(9.55 tт tт u2) = (1.2 u2) = (1.2 0.016 0.016 2)/(9.55 2)/(9.55 4)+( 1277500 4)+( 1277500 8.96 8.96 0.85)/(9.55 0.85)/(9.55 2 2 200.72) = 1.412 Н 200.72) = 1.412 Н м , при tт м , при tт = tп = 4 с = tп = 4 сМомент сопротивления на валу двигателя при торможении [4, (2,86)] Тт = Тинт-((Ттр-Тв-Тукл)  0.7)/u = 1.412-((2613-35520-20780) 0.7)/u = 1.412-((2613-35520-20780)  0.7)/200.7 = 0.7)/200.7 = = 189 Н  м мВыбираем [2, табл. 5.2.23, 284с] тормоз ТКГ – 200 с тормозным моментом 300 Н  м и регулируем его до тормозного момента с учётом коэффициента запаса на величину: Тт = 1.2 м и регулируем его до тормозного момента с учётом коэффициента запаса на величину: Тт = 1.2 189 = 227 Н 189 = 227 Н м. м. |