Проектирование. Проектирование сварных строительных конструкций

Скачать 0.85 Mb. Скачать 0.85 Mb.

|

1 2  Курсовая работа на тему: «Проектирование сварных строительных конструкций» 22.02.06 «Сварочное производство» Выполнил студент 4 курса, группы СП-01-18, Хасянов Альмир Арсланович Проверил: Преподаватель Илларионов Иван Павлович Канаш 2021  Содержание СодержаниеВВЕДЕНИЕ………………………………………………………………………………………………………3 РАЗДЕЛ 1. ОПИСАНИЕ КОНСТРУКЦИИ…………………………………………………………….5 РАЗДЕЛ 2. РАСЧЕТНАЯ ЧАСТЬ…………………………………………………………………………7 2.1. Заготовительное производство………………………………………………………………..7 2.2. Выбор типа соединения…………………………………………………………………………..7 2.3. Выбор сварочных материалов…………………………………………………………………8 2.4. Сборка обечаек……………………………………………………………………………………….9 2.5. Режимы для прихваток…………………………………………………………………………..10 2.6. Расчет режимов для автоматической сварки под флюсом…………………….10 2.7. Послесварочные операции……………………………………………………………………13 2.8. Контрольные операции………………………………………………………………………….13 РАЗДЕЛ 3.ТЕХНОЛГИЧЕСКАЯ ЧАСТЬ……………………………………………………………..17 3.1. Заготовительное производство………………………………………………………………17 3.2. Режимы сварки……………………………………………………………………………………..17 3.3. Сварочное оборудование………………………………………………………………………17 3.4. Послесварочная термообработка………………………………………………………….18 3.5. Неразрушающий контроль…………………………………………………………………….18 3.6. Послесварочная механообработка……………………………………………………….18 3.7. Операционное описание технологии……………………………………………………..18 3.8. Анализ базовой технологии……………………………………………………………………21 3.9. Выбор и обоснование способа автоматической сварки………………………..21 РАЗДЕЛ 4.ОХРАНА ТРУДА………………………………………………………………………………23 4.1. Техника безопасности при выполнении сварочных работ……………………..23 4.2. Техника безопасности при выполнении слесарно-сборочных работ………23 ЗАКЛЮЧЕНИЕ……………………………………………………………………………………………….25 Список используемой литературы…………………………………………………………………26 ВВЕДЕНИЕ Сварка, процесс получения неразъемного соединения деталей машин, конструкций и сооружений при их местном или общем нагреве, пластическом деформировании или при совместном действии того и другого в результате установления межатомных связей в месте их соединения. Сваривают детали из металлов, керамических материалов, пластмасс, стекла и др. Существуют способы сварки, при которых материал расплавляется (дуговая, электрошлаковая, электронно-лучевая, плазменная, лазерная, газовая и др.), нагревается и пластически деформируется (контактная, высокочастотная, газопрессовая и пр.) или деформируется без нагрева (холодная, взрывом и др.); способ диффузионного соединения в вакууме. Различают также сварки: по виду используемого источника энергии - дуговая, газовая, электронно-лучевая и др.; по способу защиты материала - под флюсом, в защитных газах, вакууме и др.; по степени механизации - ручная, полуавтоматическая и автоматическая. Для изготовления корпуса барабана мостового крана до сих пор используется метод механизированной сварки. Для оптимизации производственного процесса, что в итоге приведет к улучшению качества и увеличению экономических показателей, необходимо использовать более современные методы сварочного процесса, например метод автоматической сварки под слоем флюса. В данной работе мы рассмотрим и обоснуем переход от метода механизированной сварки (базовый метод) к методу автоматической сварки под слоем флюса (проектируемый метод). Объектом разработки является технология изготовления металлоконструкций. Предметом разработки является процесс сборки и сварки корпуса барабана мостового крана. Целью работы является разработка технологического процесса изготовления корпуса барабана мостового крана использованием автоматической сварки. Для достижения поставленной цели необходимо решить следующие задачи: - определить назначение конструкции; - определить и выбрать соответствующие сварочные материалы; - расшифровать марку стали, маркировку, указать рабочие свойства; - определить источник питания, дать техническую характеристику; - выполнить расчетную часть; - обосновать выбор контроля качества в соответствии с заданной конструкцией; - описать технику безопасности при выполнении сборочных сварочных работ. РАЗДЕЛ 1. ОПИСАНИЕ КОНСТРУКЦИИ Грузовые барабаны основной элемент тяговых и грузоподъемных механизмов, которые используются для намотки тягового каната и применяются на крановых грузовых тележках, а также на лебедках различных видов (маневровых, монтажных, крановых), монтажно-тяговых механизмах. Современное производство требует изготовление грузовых барабанов мостовых кранов для работы в строительстве, металлургической, горнодобывающей и атомной промышленности, а также на объектах повышенной опасности и в сложных климатических условиях.  Рисунок – 1. Барабан мостового крана Грузовые барабаны, производимые на нашем предприятии, делятся на типы: - нарезные - гладкие - фрикционные Грузовые барабаны или крановые барабаны производства компании ПАО «Уралмашзавод» обеспечат качественной и надежной работой грузоподъемное оборудование. Поставляют следующие виды крановых барабанов в сборе: - с левой или правой нарезкой канавок - с многослойной навивкой каната - с однослойной навивкой каната Грузовой или крановый барабан изготавливается из трубы, литой заготовки или обечайки. На нашем производстве чаше всего в качестве заготовки барабана используется обечайка, при этом заготовка может состоять из нескольких частей и иметь диафрагму для усиления конструкции. В дальнейшем на обечайку с помощью сварки привариваются фланцы, на которые болтами прикрепляются ступицы, в которых запрессован вал. Для соединения редуктора с барабаном используется зубчатый венец или зубчатая ступица. На все изготовленные грузовые барабаны мостовых кранов предоставляется паспорт изделия, куда входят следующие документы: - Сборочный чертеж - Руководство по эксплуатации - Акты, подтверждающие проведение контроля сварных швов - Копии сертификатов на материалы, которые применялись в процессе изготовления изделия - Разрешения Ростехнадзора - Свидетельство о производственной аттестации технологии сварки На всю продукцию предоставляется гарантия. Материал изделия – конструкционная низколегированная сталь 10ХСНДГОСТ 19281-89. Используется для изготовления ответственных крупногабаритных сварно-литых и литых конструкций, деталей машин. Химический состав и механические свойства в соответствии с ГОСТ 19281-89приведены в таблицах 1 и 1 соответственно. Таблица 1 – Химический состав материала 10ХСНД, %

Таблица 2 – Механические свойства материала 10ХСНД

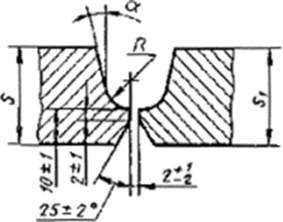

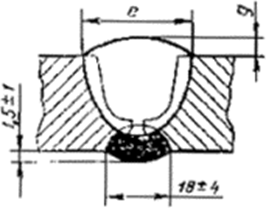

где KCU – ударная вязкость, кДж/мм2; Ψ – относительное сужение, %; δ5 – относительное удлинение при разрыве, %; σВ – предел прочности, Мпа; σТ – предел текучести, Мпа. Основная сложность заключается в выполнении сварных швов для соединения трех обечаек большой толщины. Деталь имеет следующие конструктивные особенности: 1) Для соединения используются кольцевые швы длиной 7980 мм. 2) Толщина обечаек 90 мм. Материал имеет следующие особенности: 1) Склонность к холодным трещинам. Большая толщина заготовок способствует быстрому охлаждению ЗТВ при сварке, что может привести к трещинообразованию. РАЗДЕЛ 2. РАСЧЕТНАЯ ЧАСТЬ 2.1. Заготовительное производство На этапе разработки технологии необходимо выбрать оптимальный тип соединения и параметры режима. Тип соединения выбирается из технологических особенностей изделия. При разработке режима необходимо учесть особенности металла. Назначить дополнительные технологические приемы для получения требуемого соединения. Корпус барабана включает в себя 3 детали-обечайки. Эти детали получают путем вальцевания листов с последующей сваркой и механообработкой. Таким образом, заготовительные операции можно разделить на 6 этапов: 1) очистка поставляемых листов на линии гутман; 2) обработка кромок стыков листов под вальцовку; 3) вальцовка обечаек; 4) обработка кромок стыков готовой обечайки под сварку; 5) термообработка; 6) контроль. Разделку под сварку выполняют механообработкой. Требуемые конструктивные размеры кромок выполняют стационарным фаскоснимателем. 2.2. Выбор типа соединения В данной технологии будет использоваться тип соединения С40 ГОСТ 8713-79,U – образная разделка с под варочным швов. U – образное соединение применяется в связи со склонностью металла к трещинообразованию. Такая разделка обладает меньшим количеством концентраторов напряжения, чем Y,V– образная. Конструктивные элементы подготовленных кромок свариваемых элементов представлены на рисунке 3, конструктивные элементы сварного шва на рисунке 2. Размеры конструктивных элементов представлены в таблице 3.  Рисунок 2 – Конструктивные элементы подготовленных кромок  Рисунок 3 – Конструктивные элементы сварного шва Таблица 3 – Размеры конструктивных элементов

Площадь сечения наплавленного металла вычисляется по формуле: F=Sb+1,57*R2+2R(h-R)+(h-R)2*tgα+(S-c-h)2tgb+0,75*(e*g+e1g1) где S – толщина свариваемого металла мм2; α – угол разделки кромок; е – ширина шва мм; g – усиление шва мм. R – радиус скругления мм; F=90*2+0,5*(90-2)2 *tg20+1,50*40*2=1694 мм2. Сечение базовой разделки. F = 90 * 2 + 1,57 * 82 + 28 * (80 - 8) + (80 – 8) 2 * 0,18 + (90 – 2 - 80) 2 * 0,46 + 0,75 * (58 * 2,5 + 18 * 1,5) = 2524 мм2. 2.3. Выбор сварочных материалов Для получения равнопрочного соединения и обеспечения одинаковых химических и технологических свойств выбираем сварочную проволоку Св- 10ГА. Химический состав в соответствии с ГОСТ 2246-70 приведен в таблице 4, механические свойства таблица 5. Таблица 4 – Химический состав Св-10ГА

Таблица 5 – Механические свойства Св-10ГА

Склонность проволоки к образованию холодных трещин оценивается по эквиваленту углерода по формуле: Сэкв=0,12+1,25/6+0,06/24+0,3/40+0,20/5+0,030/2=0,53 При определенных конструктивно-технологических условиях возможно появление холодных трещин. Следовательно, необходим подогрев перед сваркой. Флюс обеспечивает защиту зоны сварки. Также возможно дополнительное легирование сварного шва. Флюс выбирается по рекомендации. С данной проволокой применяется флюс АН-348А. Этот флюс обеспечивает высокие технологические свойства шва. Легко отделяется от сварного шва. Что позволяет экономить время на зачистке. Перед сваркой флюс необходимо прокалить. Химический состав в соответствии с ГОСТ 9087-81 приведен в таблице 6. Таблица 6 – Химический состав флюса АН-348А

2.4. Сборка обечаек Сборка производится на роликовом стенде. Перемещение заготовок и изделия выполняется краном грузоподъемностью не менее 25 т. Для предотвращения смещения стыков заготовок применяется наружный звенный центратор ЦЗН рисунок 4.  Рисунок 4 –Центратор звенный наружный Блокируются от перемещения упорными роликами. При сборке выполняются прихватки. Обязателен предварительный подогрев Тпод=170 –200оС. 2.5. Режимы для прихваток Режимы выбираются по рекомендациям и из практического опыта. Прихватки выполняются полуавтоматической сваркой. Режимы приведены в таблице 7. Таблица 7 – Режимы для прихваток

2.6. Расчет режимов для автоматической сварки под флюсом Эту методику можно применять для низколегированных сталей толщиной более 8 мм. Выберем диаметр электрода: dэ=4мм При плотности тока: j=60 А/мм2 в первом проходе не образуются горячие трещины. Рассчитываем ток сварки:   Применяем ток равный 750 А. Уточним плотность тока:   Рассчитаем напряжение на дуге:   В ВУстановим скорость сварки: Vсв=А/Iсв , где А - коэффициент зависящий от диаметра сварочной проволоки А=16*103 А*м/ч Vсв=16*103/750=21 м/ч Определим вылет электрода: lэ=10dэ=10*4=40мм Рассчитаем величину погонной энергии: qп=36*Iсв*Uд*ɳэ/Vсв где ɳэ – эффективный КПД нагрева изделия дугой, для сварки под флюсом ɳэ=0,8. qп =36*750*38*0,8/21=39085 Дж/см Рассчитаем коэффициент формы проплавления:  где к - коэффициент для тока для обратной полярности к=0,367*j0.1925 к=0,367*600.1925=0,81  Определим глубину проплавления:   Рассчитаем ширину шва: e=hр*ȹпр е=11*1,89=20,6мм Определим величину коэффициента наплавки: αн=αр=14 г*А/ч (для тока обратной полярности) Определим площадь сечения наплавленного металла:  где γ - плотность электродной проволоки г/см3 αН-коэффициент наплавки г*А/ч Vсв- скорость сварки м/ч Iсв- сварочный ток  Определим общую высоту шва: H=h+g=90+3=93мм   Определим скорость подачи проволоки:   Высота флюса: 40 мм Грануляция частиц: 1,6мм Общая площадь разделки по формуле разд. 3.2 Fр=2524 мм2. Тогда незаполненная площадь разделки равна: Fр1=Fр-Fн2 Fр1=2524-91,5=2432,5 мм2. Количество последующих проходов: N=Fp1/Fн1 N=2432,5/91,5=26 проходов. Протяженность всех швов равна 20460 мм/ Рассчитаем объем наплавленного металла: Vшва = 𝑆 ∗ 𝑙шва, Vшва =2524*20460=51641040 мм2 Gн = 𝑉шва ∗ 𝑝, Gн=51641,04*7,8=402800 г Gпр=402,8*(1+𝜑)=402,8*(1+0,05)=422,94 кг.   Рассчитываем объем флюса для сварки: Vф=𝑙шва ∗ 1344 = 532 кг Параметры режима приведены в таблице 8. Таблица 8 – Параметры режима сварки под флюсом

2.7. Послесварочные операции После сварки для снятия напряжений конструкция подвергается отпуску при 630-6500С и выдерживается в течение 10 часов. Изделие охлаждается вместе с печью до температуры 3000С. Затем охлаждение выполняется на воздухе. Деталь поместить в печь при температуре <250о. Скорость нагрева 25-27 о/ч. Для полной очистки поверхности изделия от технологических загряз- нений выполняется дробеструйная очистка. Выполняется обработка детали с целью получения заданной геометрии в соответствие с чертежами. 2.8. Контрольные операции Контроль выполняется как перед сваркой, так и после. Предварительный контроль необходим для предотвращения сварки деталей с дефектами литья. Для этого выполняется УЗК и МПД. УЗК не обнаруживает дефекты на поверхности изделия до 2 мм, поэтому целесообразно применение МПД. Контроль перед сваркой Проверить наличие сертификата на основной материал марки 10ХСНД. Установить соответствие химического состава и механических свойств стали, представленными в сертификате с химическим составом, механическими свойствами данной стали по ГОСТ 19281-89. Проверить внешним осмотром наличие заусенец, неровностей, вмятин на обечайках. Трещины недопустимы. Поры допускаются в количестве 2-3с диаметром не более 1 мм на расстоянии не менее 10 мм. Подрезы допустимы с глубиной до 0,2 мм. Натеки зачистить. Инструмент: УШС 3 ГОСТ 15150-69, щетка стальная. Проверить наличие маркировки на заготовках под сборку-сварку. Контролировать габаритные размеры: ширину, длину, толщину полученных заготовок, согласно чертежу. Инструмент: рулетка ГОСТ 7502-89. Контролировать разделку кромок свариваемых элементов согласно технологическому процессу. Инструмент: УШС 3 ГОСТ 15150-69. Инструмент УШС 3 ГОСТ 15150-69. Проверить соответствие марки, диаметра, химического состава и механических свойств проволоки Св-10ГА, представленными в сертификате с химическим составом, маркой, диаметром и механическими свойствами дан- ной проволоки по ГОСТ 2246-70. Инструмент УШС 3 ГОСТ 15150-69. Проверить соответствие марки, химического состава флюса АН-348А, представленными в сертификате с химическим составом, маркой, данного флюса по ГОСТ 9087-81. Контролировать УЗК качество заготовок. Наличие трещин, газовых дефектов, пригаров, пористости, шлаковых раковин и других внутренних де- фектов недопустимо. Контроль проводить до 20 мм от кромок разделки по всей длине стыка. Оборудование: УД2-12. Контролировать МПД качество заготовок. Наличие трещин, газовых дефектов, пригаров, пористости, шлаковых раковин и других внутренних де фектов недопустимо. Контроль проводить до 20 мм от кромок разделки по всей длине стыка. Оборудование: МПД-70. Контроль сборки Контролировать правильность установки обечаек на роликовый стенд в соответствии с требованиями установки, указанными в технологическом процессе. Отклонение от оси шва не должно превышать ±0,5 мм. Инструмент: УШС 3 ГОСТ 15150-69. Контролировать правильность установки центраторов и их фиксации на изделии. Контролировать температуру подогрева для выполнения прихваток термопарой Тпод=170 –200оС. Контролировать качество прихваток и их размеры в соответствии с технологическим процессом. Контроль оборудования Проверить наличие поверки на оборудование Fronius Trans Steel 5000, ESABA6 SArcMaster, LAF 1251, PEKA2/A6, ESABCaB 300S, роликовый стенд. Контролировать состояние приборов, регистрирующих режим сварки, состояние кабелей, щитков. Проверить исправность работы сварочного оборудования и аппаратуры. Сварить пробную заготовку на режимах согласно ТП. Проверить полученное сварное соединение внешним осмотром. Трещины недопустимы. Контроль носителей энергии Контролировать первичное напряжение сети 380В±20%. Контроль режимов сварки. Контролировать последовательность выполнения сварных швов со- гласно ТП. Контролировать напряжение сварочной дуги, силу сварочного тока, скорость сварки согласно ТП до и в процессе сварки. Оборудование: вольтметр ГОСТ 8.118-85, амперметр ГОСТ 8.497-83, линейка измерительная металлическая ГОСТ 427-75. Контроль квалификации сварщика Проверить наличие сертификата и квалификации сварщика. До работы допускается сварщик 4 разряда. Проверить внешним осмотром качество выполнения пробного сварного изделия. Трещины недопустимы. Контроль окончательный сварного соединения Контроль по НТД на изделие. ВИК готового изделия. Проверить диаметр и длину сварного изделия согласно ТП. Произвести визуальный контроль сварного соединения. Трещины недопустимы. Поры допускаются в количестве 2-3с диаметром не более 1 мм на расстоянии не менее 10 мм. Подрезы допустимы с глубиной до 0,2 мм. Натеки зачистить. Инструмент: линейка измерительная металлическая линейка-300 ГОСТ 427-75, лупа измерительная ЛИП-3-10х ГОСТ 25706-83, УШС 3 ГОСТ 15150-69, щетка стальная. Проверить соответствие геометрических размеров сварных швов со- гласно ТП. Соединение является не стандартным. Проверить ширину шва, высоту усиления. Инструмент: УШС 3 ГОСТ 15150-69. Проверить сварные швы УЗК. Трещины недопустимы. Поры допускаются в количестве 2-3с диаметром не более 1 мм на расстоянии не менее 10 мм. Подрезы допустимы с глубиной до 0,2 мм. Объем проверки 100%. Оборудование: УД2-12. Проверить сварные швы МПД. Трещины недопустимы. Поры допускаются в количестве 2-3с диаметром не более 1 мм на расстоянии не менее 10 мм. Подрезы допустимы с глубиной до 0,2 мм. Объем проверки 100%. 1 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||