долбяк. Проектирование зуборезного долбяка

Скачать 293.5 Kb. Скачать 293.5 Kb.

|

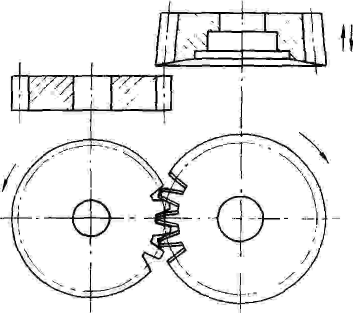

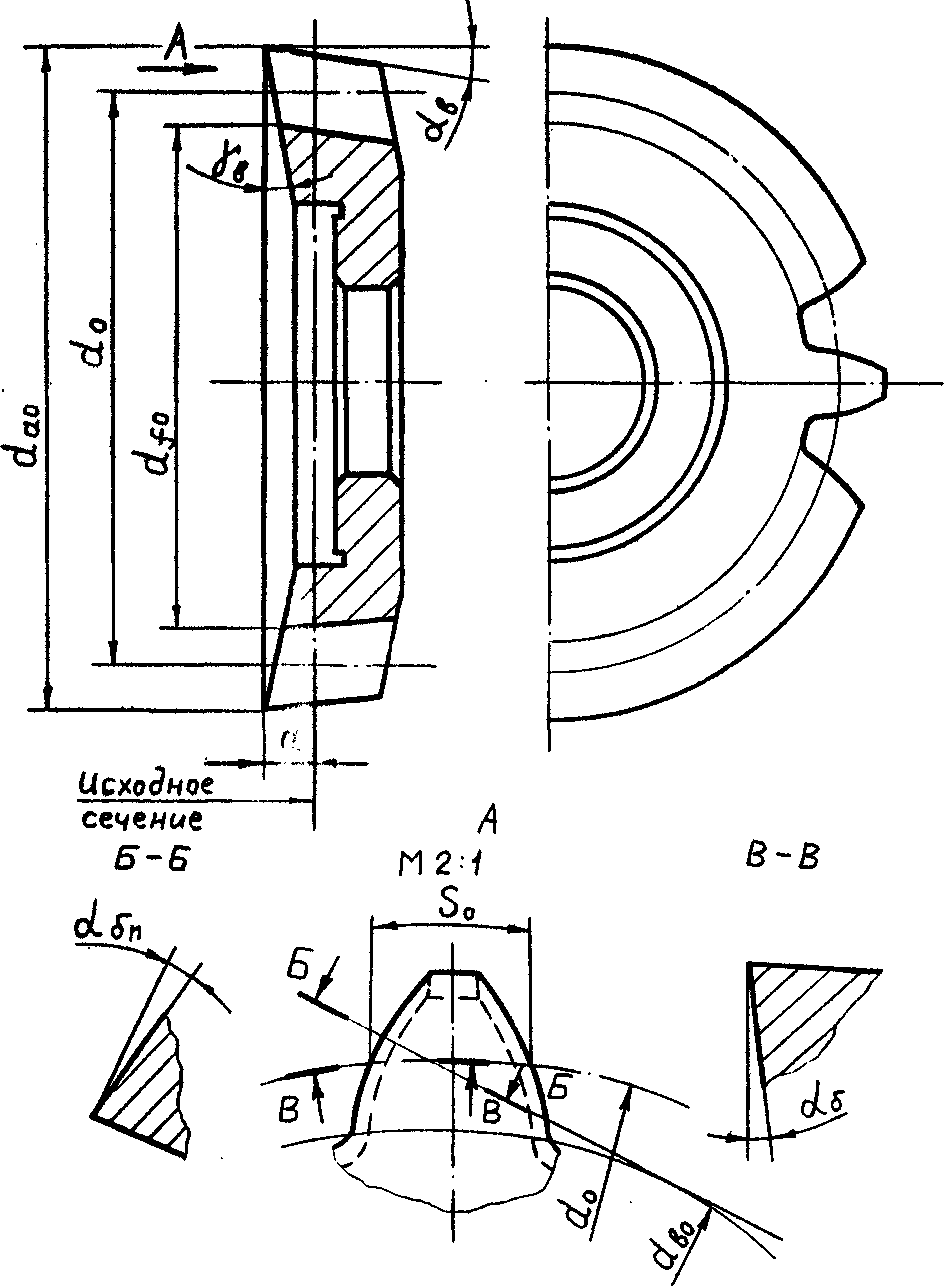

ЗАДАНИЕ №3 ПРОЕКТИРОВАНИЕ ЗУБОРЕЗНОГО ДОЛБЯКА ВВЕДЕНИЕ Долбяки применяются для нарезания зубчатых колес наружного и внутреннего зацепления. В процессе работы долбяку сообщается возвратно-поступательное движение вдоль оси (прямолинейное или винтовое в соответствии с продольной формой зубьев нарезаемого колеса) и, кроме этого, долбяк и колесо имею согласованное вращение вокруг своих осей (рис. 1).  Рис. 1 Схема зубодолбления Профиль зубьев колеса образуется как огибающая последовательных положений режущих кромок долбяка в процессе их сложного относительного движения. Для обработки колес с эвольвентной формой зубьев долбяк должен иметь также эвольвентную форму режущих кромок. Таким образом, при зубодолблении воспроизводится процесс зацепления двух сопряженных цилиндрических колес. Долбяки являются наиболее универсальным зуборезным инструментом для нарезания цилиндрических колес. Ими можно нарезать любое цилиндрическое колесо с наружным и внутренним зацеплением, но преимущественное применение долбяки находят в следующих случаях: при нарезании зубьев блочных колес и колес с буртиками; для обработки колес с внутренним зацеплением; для нарезания шевронных колес без канавки для выхода инструмента; для нарезания точных зубчатых реек методом деления; для нарезания мелкомодульных колес с модулем m<1,5. Применяемые в металлообработке долбяки регламентированы ГОСТ 9323-79 (долбяки зуборезные чистовые), ГОСТ 10059-80 (долбяки зуборезные чистовые мелкомодульные) и ГОСТ 6762-79 (долбяки зуборезные чистовые для шлицевых соединений с эвольвентным профилем). Долбяки по ГОСТ 9323-79 изготавливаются с модулями m = 1...12 мм, по ГОСТ 10059-80 – m = 0,1...0,9 (делительные диаметры d0 = 12, 16, 25, 40, 63мм). Габаритные размеры долбяков определяются числом зубьев и диаметром делительной окружности. Номинальный диаметр зависит от модели станка. По ГОСТ 9323-79 в зависимости от типа долбяков их минимальные делительные диаметры равны 25, 38, 50, 80, 100, 125, 160 и 200 мм. Для долбяков крупных модулей d0 = 360 мм. Каждый диаметр охватывает определенный диапазон модулей; фактические делительные диаметры отличаются от нормальных, так как d0 = mz0, где z0– целое число. Число зубьев долбяков по ГОСТ 9322-79, z0 = 9...100, по ГОСТ 10059-80 число зубьев у долбяков надо выбирать четным для упрощения технологии изготовления и удобства контроля. Долбяки изготавливаются трех классов точности: АА - для нарезания колес 6-й степени точности, А - для нарезания колес 7-й степени точности, В - для нарезания колес 8-й степени точности. Отверстие долбяков изготавливается с допуском по диаметру 0,005 мм; неперпендикулярность оси отверстия к внешней опорной плоскости на расстоянии 30 мм от оси долбяка для долбяков разных классов точности допускается от 0,0025 до 0,005 мм. В металлообработке применяют следующие типы долбяков: дисковые — для нарезания обычных цилиндрических колес; чашечные — для нарезания прямозубых колес в упор; втулочные и хвостовые — для колес внутреннего зацепления и мелкомодульных колес; косозубые — для косозубых колес; косозубые парные — для шевронных колес.  Режущие кромки зубьев долбяка образуются пересечением передних и задних поверхностей. Передняя поверхность долбяка и задняя поверхность вершинных режущих кромок обычно конические. Углы наклона образующих конических поверхностей определяют величины переднего в и заднего в углов на вершине зуба долбяка (рис. 2). Для создания задних углов на боковых кромках задние поверхности их выполнены как эвольвентные винтовые. Пересечение эвольвентной винтовой поверхности с плоскостями, перпендикулярными к ее оси дает эквидистантные эвольвенты, образованные от одной основной окружности. Это обеспечивает сохранение постоянства профиля режущей кромки долбяка после его переточек. Рис. 2 Дисковый прямозубый долбяк ИСХОДНЫЕ ДАННЫЕ Параметры обрабатываемого колеса: модуль нормальный: m = 2.75; число зубьев: z1 = 25; коэффициент смещения исходного контура: x1 =+0,3; степень точности колеса: 8А; Параметры сопряженного колеса: число зубьев: z2 = 20; коэффициент смещения исходного контура: x2 = +0,487 угол профиля исходного контура зубчатой рейки: угол наклона зубьев сопряженных колес на делительном диаметре: Характеристика обработки колеса: материал колеса: M = Сталь 38ХА; твердость материала: HB 207; величина припуска на толщину зуба (на сторону) под последующую обработку: Технологическое назначение проектируемого долбяка: чистовое для окончательного нарезания: О; Модель станка: 5А150; Производство деталей: крупносерийное; Производство инструмента: мелкосерийное. РАСЧЕТ По величине модуля находим остальные данные для долбяка: номинальный диаметр долбяка: dн = 68,75 мм; изменение толщины зуба долбяка: ΔSo = 0,15 мм; d1 = 50мм; d = 31,75мм; высота долбяка: H = 20 мм; b = 10 мм; задний угол долбяка: αв= 60; передний угол долбяка: γв = 50; Число зубьев долбяка: Угол профиля: Толщина зуба долбяка по делительной окружности в исходном сечении: Диаметр делительной окружности: d0 = mz0 = 77 мм; Диаметр основного цилиндра, от которого образуются боковые задние поверхности зубьев долбяка: Допустимая толщина зуба долбяка на окружности выступов: т.к. 50 ≤d0≤ 180 используем формулу: Коэффициент смещения исходного контура долбяка: начальные условия: R = 2, Q = -2: Диаметр окружности выступов долбяка в плоскости переднего торца: Толщина зуба долбяка на окружности выступов:  ; ;invα0 = tanα0 - α0 = 0,0153, где: tanα0– в градусах, α0– в радианах; Условие Подбираем x0 = 1,33; пересчитываем параметры da0, Sa0 и проверяем: da0 = 89,815 [мм]; Sa0 = 0,8201 [мм]; Условие Проверяем по условию Радиус основной окружности колеса: Радиус окружности выступов колеса: ha2 = 3,575 Угол давления эвольвенты на окружности выступов колеса: Угол зацепления колеса и шестерни:  ; ;Подбираем угол α12 по инволюте invα12 , α12 = 25,1420;  ; ;Подбираем угол α01 по инволюте invα01 , α01 = 28,0740; Проверяем условие: П ≥ П1 , 7,603 ≥ 7,589 -> да; Проверяем условие: Станочный угол зацепления предельно сточенного долбяка с колесом, при котором отсутствует срезание головок зубьев колеса:  ; ;Коэффициент смещения исходного контура предельно сточенного долбяка: Исходное расстояние предельно сточенного долбяка: Радиус окружности выступов предельно сточенного долбяка: i = 0,  ; ;Подбираем угол α01Н по инволюте invα01Н , α01Н = 19,50; Межосевое расстояние долбяка и шестерни: Расстояние от центра предельно сточенного долбяка до точки касания линии зацепления с основной окружностью шестерни: Проверяем условие raОСТ≤OB , 39,92 ≤ 43,55356 -> да; i = 0, i > 0 -> нет => В зависимости от модуля подбираем высоту предельно сточенного долбяка, обеспечивающей достаточную прочность: 2 < m≤ 4 , Hд = 4; Высота долбяка: H = (a–a1Г) + Hд = 20,1798 [мм]; В зависимости от модуля подбираем допустимую высоту долбяка по условию технологичности зубошлифования: 2 < m≤ 3 , [H] = 14 [мм]; Проверяем условие H < [H] , 21,96509 < 14 -> нет => Принимаем H = [H], H = 14; Высота ножки зуба долбяка в исходном сечении: Боковой задний угол на делительном цилиндре: αб = 2,190; Боковой задний угол в нормальном сечении: αбn = 2,075590; Высота головки зуба долбяка в исходном сечении: Толщина зуба долбяка по дуге делительной окружности на передней поверхности в проекции на плоскость, перпендикулярную к оси долбяка: h = a·tanαb = 0,3657; Толщина зуба долбяка по делительной окружности: Высота головки зуба: Высота ножки зуба: Диаметр окружности выступов долбяка в плоскости переднего торца: Диаметр окружности впадин долбяка в плоскости переднего торца: Диаметр окружности граничных точек долбяка: Проверяем условие: db0≥dl0 , 72,2778 ≥ 71,5439 -> да => Принимаем: dl0 = db0 = 71,5439 [мм]; Угол давления эвольвенты на окружности выступов долбяка в плоскости переднего торца: Толщина зуба долбяка на окружности выступов: Толщина зуба долбяка по хорде на передней поверхности в проекции на плоскость, перпендикулярную к оси долбяка: Высота головки зуба до хорды: Итоговая таблица результатов:

У |