Проектная деятельность

Скачать 0.99 Mb. Скачать 0.99 Mb.

|

|

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Тульский государственный университет» Политехнический институт Кафедра «Технология машиностроения» ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОМУ ПРОЕКТУ по дисциплине: «Проектная деятельность» Выполнил: ст. гр. Проверил: к.т.н., доц. Сорокин Е.В. Тула 2023 Лист задания Аннотация Данный курсовой проект посвящен изучению построения технологии обработки детали, разработки приспособления. В работе представлена технология обработки конкретной детали, разработанное приспособление и способ закрепления в нём обрабатываемой детали, имитация обработки детали полученной в системе Feature CAM. Целью курсовой работы является разработка технологического процесса обработки детали, отвечающей требованиям работоспособности, технологичности, экономичности; приобретение инженерных навыков по составлению технологического процесса на основе теоретических знаний, а также разработка приспособления и написание управляющей программы одной операции для станка с ЧПУ. СодержаниеВведение 1 1.Материал заготовки 2 2.Разработка исходной заготовки 3 3.Выбор оборудования 4 4.Выбор режущего и измерительного инструмента 4 5. Разработка приспособления 5 6.Программирование параметров режущего инструмента и режимов резания в системе Feature CAM 6 7.Управляющая программа 7 Заключение 8 Список литературы 8 ВведениеОдним из способов сокращать время производства и улучшать качество изделий является применение различных станочных приспособлений. Приспособления значительно сокращают вспомогательное время операции. Существует множество видов, моделей и исполнений приспособлений. Они могут быть как ручными, так и механизированными, рассчитанных на несколько заготовок и на одну и т.д. Станочное приспособление (СП) – вспомогательное орудие производства для установки заготовок с целью обработки на металлорежущем станке. По группам оснащаемых станков СП бывают токарные, фрезерные, строгальные, долбежные, шлифовальные и т.д. Станочные приспособления составляют 80-90% общего парка приспособлений. Однако изготовление и применение станочных приспособлений рентабельно лишь в случаях серийного и массового производства. В данном курсовом проекте стоит задача спроектировать станочное приспособление для обработки детали в условии серийного производства. Конструкция приспособления должна отвечать многим требованиям, таким как удобство использования, эргономичность, безопасность, быстродействие, требовать минимальные затраты на его изготовление и ремонт и т.д. Материал заготовки Материалом заготовки для изготовления детали служит ст. 30ХГСА ГОСТ 4543-2016. Сталь 30ХГСА относится к классу легированной конструкционной стали. Она была создана для нужд авиации, но благодаря отличным характеристикам быстро перешла в разряд популярных материалов в машиностроении. Нередко сталь 30ХГСА называют «хромансиль». Это название сплав получил благодаря содержащемся в нем легирующим элементам (хром, марганец и кремний), латинские названия которых в сокращении и составили слово «хромансиль». Маркировка стали 30ХГСА включает число, находящееся на первом месте и показывающее выраженный в сотых долях процент содержания углерода. В данном случае он составляет 3%, то есть соответствует норме для класса среднелегированных сталей (до 2,5% — низколегированная, от 2,5 до 10% — среднелегированная, от 10% — высоколегированная). Литеры «Х», «Г» и «С» указывают на содержание в стали легирующих элементов – хрома, марганца и кремния. Так как после буквенных обозначений легирующих элементов нет чисел, значит их процентное содержание приблизительно равно 1%. Литера «А» на конце маркировки показывает, что сталь 30хгса относится к категории высококачественных сталей. В промышленности использую сталь 30ХГСА для различных улучшаемых деталей таких, как валы, оси, зубчатые колёса, фланцы, корпуса обшивки, лопатки компрессорных машин, рычаги, толкатели, ответственные сварные конструкции, крепёжные детали и другое. Термообработка: закалка 880 градусов Цельсия, масло, Отпуск 540 градусов Цельсия, вода. Твёрдость материала: HB  = 229 МПа = 229 МПаОбрабатываемость резанием: в горячекатанном состоянии при HB 207-217 и σв=710 МПа, К υ тв. спл=0,85 и Кυ б.ст=0,75 Разработка исходной заготовки В качестве исходной заготовки выберем брус размером 130x50x40 из ст. 30ХГСА ГОСТ 4543-2016 (Рисунок 1).  Рисунок 1 – Чертёж заготовки Выбор оборудования Для получения нужной нам детали выберем вертикально-фрезерный обрабатывающий центр Haas VF-1 (Рисунок 2).  Рисунок 2 – Вертикально-фрезерный обрабатывающий центр Haas VF-1 Фрезерные станки и обрабатывающие центры с ЧПУ, предназначены для работы в производствах различного типа, начиная от небольших мастерских и заканчивая тяжелым машиностроением и аэрокосмической промышленностью. На фрезерных станках можно обрабатывать широкий спектр деталей, например, корпусные детали различной степени сложности, штампы и пресс-формы со сложной 3D-поверхностью. Вертикально-фрезерный центр позволяет решать широкий круг задач: фрезеровать, сверлить, нарезать резьбу в заготовках из самых разных материалов и сплавов. Современные высокоточные центры с ЧПУ выполняют как черновую, так и чистовую обработку, что зачастую позволяет получить со станка полностью готовую деталь. В таблице ниже, представлены технические характеристики вертикально-фрезерного обрабатывающего центра Haas VF-1. Таблица №1

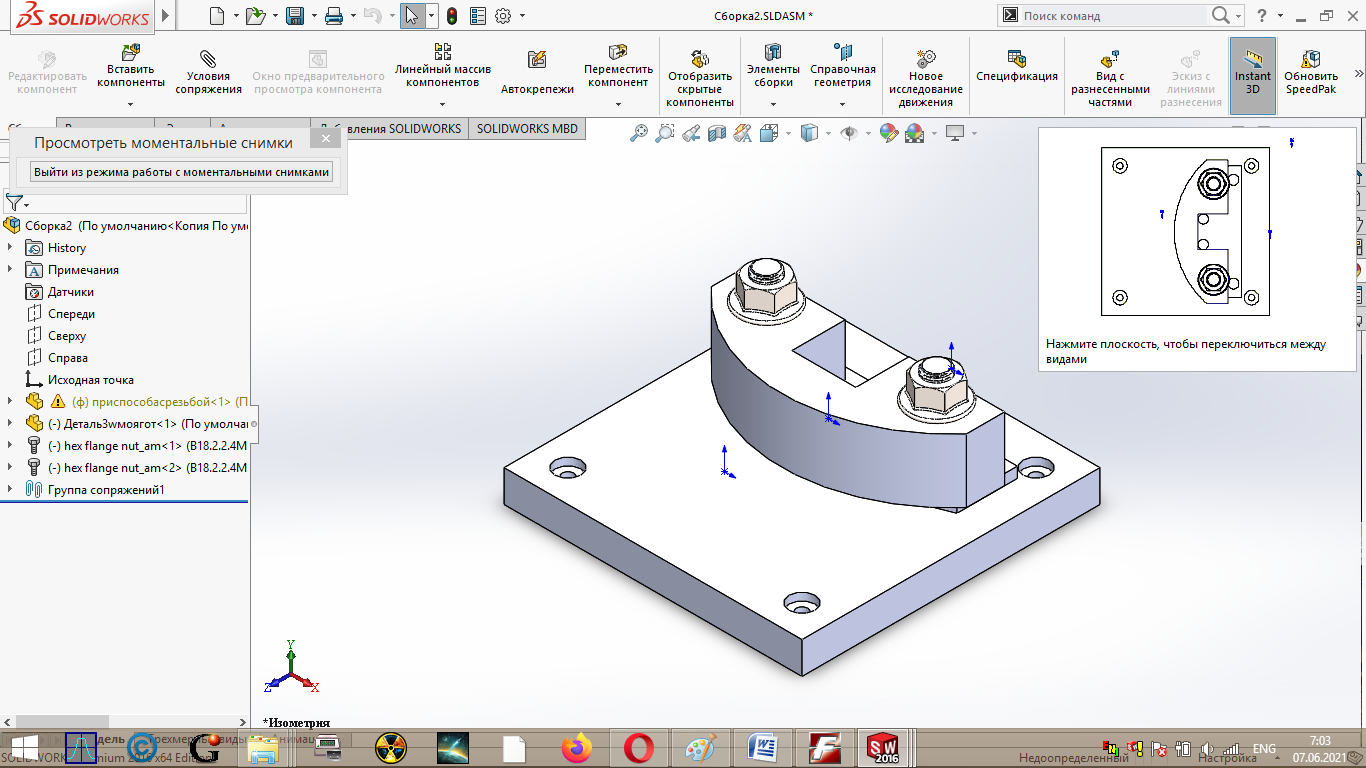

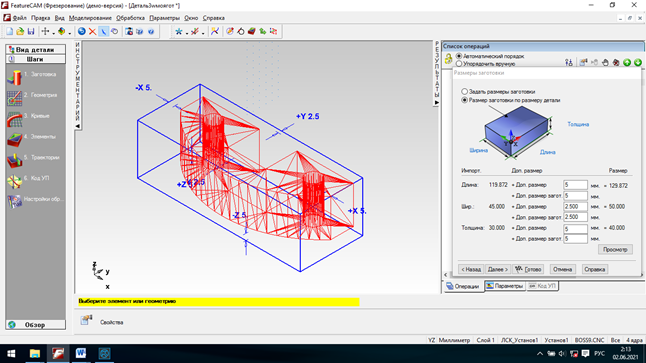

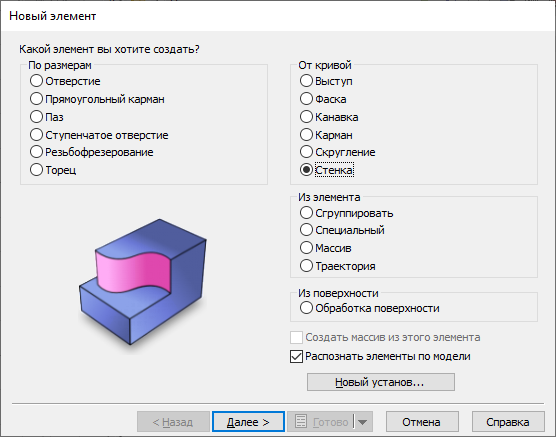

Выбор режущего и измерительного инструментаРежущий инструмент: Ленточная пила 3660х34х1,1 ГОСТ 53924-2010. Фреза концевая с цилиндрическим хвостовиком ∅20 мм. 2220-0021 ГОСТ 17025-71. Применяется для фрезерования пазов, уступов и плоскостей деталей различных марок стали и чугуна. Фреза концевая 2220-0017 ГОСТ 17025-71 ∅14 мм с цилиндрическим хвостовиком. Применяется для фрезерования пазов, уступов и плоскостей различных марок стали и чугуна. Сверло ∅12 мм. 2301-3578 ГОСТ 10903-77. Применяется для сверления отверстий. Центровочное сверло 2317-0103 ГОСТ 14952-75 комбинированное центровочное сверло для обработки центровых отверстий. Измерительный инструмент: ШЦ-I-125-0,5 Штангенциркуль ГОСТ 166-89. Диапазон регулирования от 0 до 125 с шагом деления 0.5мм. Предназначен для измерения наружных и внутренних линейных размеров, а также глубин отверстий. Набор радиусных шаблонов ГОСТ 4126-66. 5. Разработка приспособленияДля операции фрезерования поверхности разработаем приспособление (Рисунок 3).  Рисунок 3 – Приспособление для фрезерования Данное приспособление предназначено для операции фрезерования. На плите приспособления расположены уступ, высотой 5 мм, направляющие пальцы ∅10 мм, в количестве 4 штук и 2 шпильки ∅12 с резьбой мм М12. Приспособление базируется на рабочем столе станка, при помощи четырех шпилек. Направляющие пальцы служат для точного позиционирования детали на плите приспособления, шпильки – для фиксации. Деталь базируется на направляющих пальцах приспособления, фиксируется при помощи двух шпилек ∅12 мм и прижимается двумя с гайкими с фланцем, резьбой М12 (Рисунок 4).  Рисунок 4 – Закрепление детали в приспособлении Программирование параметров режущего инструмента и режимов резания в системе Feature CAM Загружаем 3D модель детали (Рисунок 5), сделанной в программе Solid Works, в программу FeatureCAM (Рисунок 6).  Рисунок 5 - 3D модель детали.  Рисунок 6 – Импорт 3D модели детали в FeatureCAM Выбираем направление оси Z и ориентацию X данного установа. Так же выбираем тип заготовки, материал и размер (Рисунок 7).  Рисунок 7 – Моделирование заготовки Во вкладке «Элементы» программы, выбираем создание элемента «Стенка» (Рисунок 8).  Рисунок 8 – Создание элемента Выбираем поверхности из которых состоит элемент (Рисунок 9).  Рисунок 9 – Выбор обрабатываемой поверхности Выбираем режущий инструмент для выбранной операции и программируем его параметры (Рисунок 10).  Рисунок 10 – Программирование параметров режущего инструмента Рассчитываем режимы резания для чернового прохода Черновая обработка: На основании [Барановский Ю.В. - Режимы резания металлов: Справочник – 4–е изд., перераб. и доп., 1995] принимаем: V=45 м/мин; fz=0.06 По ГОСТ 17025-71 принимаем: d=14 мм; N=1000*45/3.14*14=1024 об/мин S=0.12*4*1024=246 мм/мин Полученные значения вписываем в программу (Рисунок 11).  Рисунок 11 – Программирование режимов резания для чернового прохода Рассчитываем режимы резания для чистового прохода Чистовая обработка: На основании [Барановский Ю.В. - Режимы резания металлов: Справочник – 4–е изд., перераб. и доп., 1995] принимаем: V=50 м/мин; fz=0.051 По ГОСТ 17025-71 принимаем: d=14 мм N=1000*50/3.14*14=1137 об/мин S=0.06*4*1137=273мм/мин Полученные значения вписываем в программу (Рисунок 12).  Рисунок 12 – Программирование режимов резания для чистового прохода Проверяем параметры обработки (Рисунок 13).  Рисунок 13 – Список операций обработки Управляющая программа .N10G70G94G75G90 'FM1 6-3-2021' 'стенка9' 'TOOL NUMBER:1' 'SPINDLE RPM:1023' N35G0X0.Y0.T1M6 N40S1023 N45X0.0816Y-0.5502 N50Z1.2992M8 N55G1Z0.7874F4.8 #1 N65G1X-0.0403Y-0.2726F9.7 N70G2X-0.255Y-0.1045I2.5591J3.2677 N75G1X-0.5537Y-0.0527 N80X-0.5717Y0.2217 N85X-0.2756Y0.1569 N90G3X0.2881Y-0.2756I2.5591J3.2677 N95G1X0.4274Y-0.5449 N100X0.8088Y-0.5336 N105X0.6496Y-0.2756 N110G2X-0.2756Y0.4101I2.5591J3.2677 N115G1X-0.5687Y0.4874 N120X-0.5646Y0.7665 N125X-0.2756Y0.6751 N130G3X1.0751Y-0.2756I2.5591J3.2677 N135G1X1.2587Y-0.5168 N140X1.8671Y-0.4876 N145X1.6504Y-0.2756 N150G2X-0.1844Y0.8482I2.5591J3.2677 N155G2X-0.2756Y0.9968I0.1969J1.1844 N160G1X-0.5134Y1.1848 $ =#1 N175G1X0.0816Y-0.5502 N180Z0.3937F4.8 =#1 N190G1X0.0816Y-0.5502 N195Z0.F4.8 =#1 N205G0X5.6718Y-0.0527Z2.1654 N210Z1.2992 N215G1Z0.7874F4.8 #2 N225G1X5.3731Y-0.1045F9.7 N230G2X5.1584Y-0.2726I2.5591J3.2677 N235G1X5.0365Y-0.5502 N240X4.6907Y-0.5449 N245X4.83Y-0.2756 N250G3X5.3937Y0.1569I2.5591J3.2677 N255G1X5.6898Y0.2217 N260X5.6868Y0.4874 N265X5.3937Y0.4101 N270G2X4.4685Y-0.2756I2.5591J3.2677 N275G1X4.3093Y-0.5336 N280X3.8594Y-0.5168 N285X4.043Y-0.2756 N290G3X5.3937Y0.6751I2.5591J3.2677 N295G1X5.6827Y0.7665 N300X5.6315Y1.1848 N305X5.3937Y0.9968 N310G2X5.3025Y0.8482I4.9213J1.1844 N315G2X3.4677Y-0.2756I2.5591J3.2677 N320G1X3.251Y-0.4876 $ =#2 N335G0X5.6718Y-0.0527Z2.1654 N340Z0.9055 N345G1Z0.3937F4.8 =#2 N355G0X5.6718Y-0.0527Z2.1654 N360Z0.5118 N365G1Z0.F4.8 =#2 N375G0X4.9506Y2.4329Z2.1654 N380Z1.2992 N385G1Z0.7874F4.8 #3 N395G1X5.0932Y2.1654F9.7 N400G2X5.2461Y1.8898I4.9213J1.8898 N405G1Y1.1844 N410G2X5.1649Y0.9696I4.9213J1.1844 N415G2X-0.0468Y0.9696I2.5591J3.2677 N420G2X-0.128Y1.1844I0.1969J1.1844 N425G1Y1.8898 N430G2X0.025Y2.1654I0.1969J1.8898 N435G1X0.1675Y2.4329 $ =#3 N450G0X4.9506Z2.1654 N455Z0.9055 N460G1Z0.3937F4.8 =#3 N470G0X4.9506Z2.1654 N475Z0.5118 N480G1Z0.F4.8 =#3 N490G0Z2.1654 'стенка9' .N500G94F5.4 N505X4.6587Y2.3169 N510Z1.2992 N515G1Z0. N520X4.9213Y2.1654F10.7 N525G2X5.1969Y1.8898I4.9213J1.8898F16.1 N530G1Y1.1844F10.7 N535G2X5.128Y1.0022I4.9213J1.1844F16.1 N540G2X-0.0098Y1.0022I2.5591J3.2677F11.7 N545G2X-0.0787Y1.1844I0.1969J1.1844F16.1 N550G1Y1.8898F10.7 N555G2X0.1969Y2.1654I0.1969J1.8898F16.1 N560G1X0.4594Y2.3169F10.7 N565G0Z2.1654 N570X0.Y0.M2 На рисунке 14, представлен процесс написания управляющей программы и траекторий перемещения режущего инструмента.  Рисунок 14 – Процесс написание управляющей программы Заключение В данном курсовом проекте, исходя из выданного задания, была разработана исходная заготовка, выбрано оборудование, подобран режущий и измерительный инструмент необходимый для получения детали. Для одной операции было разработано и спроектировано специальное приспособление. Так же для одной операции в программе FeatureCAM был спрограммирован режущий инструмент с параметрами, рассчитаны для черновой и чистовой операций режимы резания и получена траекторию перемещения инструмента и управляющая программа. Список литературы Кондаков А.И. «Курсовое проектирование по технологии машиностроения»: учебное пособие/ А.И. Кондаков. – М.: КНОРУС, 2012 – 400 с. Справочник технолога-машиностроителя. В 2-х т.Т. 2 / Под ред. А.Г. Косиловой и Р.К.Мещерякова.- 4-е изд., перераб. и доп.- М.: Машиностроение, 1985.496 с., ил. Н.П. Малевский, Б.Д. Даниленко. «Зенкеры и зенковки». Учебное пособие по курсу «Расчет и конструирование режущих инструментов».-М.:МВТУ,1985.- 46с., ил. Горохов В.А. Проектирование и расчет приспособлений.– Мн.: Высш. шк.– 1986.– 237 с. Горошкин А.К. Приспособления для металлорежущих станков: Справочник.– 7–е изд., перераб. и доп.–М.: Машиностроение, 1979.– 303 с. Методы обработки резанием круглых отверстий: Справочник.– М.: Машиностроение, 1989.– 199 с. Барановский Ю.В. - Режимы резания металлов-1995: справочник – 4–е изд., перераб. и доп. |