Курсовая. Программа Проектирование технологических процессов. Распределение составных частей изделия по ктг

Скачать 172.73 Kb. Скачать 172.73 Kb.

|

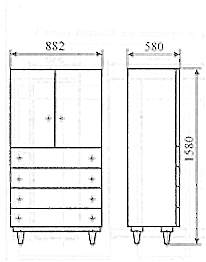

1 2 Содержание. 1. Задание на курсовое проектирование 2. Производственная программа 3.Проектирование технологических процессов. 3.1.Распределение составных частей изделия по КТГ. 3.2.Характеристики технологических операций. 4.Расчет норм расхода основных и вспомогательных материалов. 4.1 .Расчет норм расхода древесных и облицовочных материалов. 4.2.Расчет количества отходов древесных и облицовочных материалов. 4.3.Расчет норм расхода клеевых материалов. 4.4 .Расчет норм расхода шлифовальных шкурок. 5.Расчет потребного количества оборудования Задание на курсовое проектирование Номер варианта 9 Шкаф для белья Тип по ОСУ 1 Размер проема Ширина 850 Высота 1356 Основание опоры Ножки  Перечень материалов для изготовления составных частей изделия

2. Производственная программа Характеристика составных частей секретера

3. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ 3.1. Проектирование технологии изготовления щитовых элементов мебели Для изготовления щитовых элементов применяются древесностружечные плиты (ДСтП) по ГОСТ 10632 и различные облицовочные материалы: шпон строганый из красного дерева по ГОСТ 2977-82; материал облицовочный по ТУ 13-160-84; материал кромочный по ТУ 13-771-84. К заготовкам из ДСтП, подлежащим облицовыванию, предъявляются следующие требования: разнотолщинность партии заготовок не должна превышать 0,2 мм; шероховатость пластей Rm 200 мкм при облицовывании строганым шпоном и Rm 60 мкм – пленочными облицовочными материалами; размеры заготовок по ширине и длине должны устанавливаться с учетом припусков на опиливание после облицовывания пластей; допуск перпендикулярности смежных кромок заготовок – по 14 степени точности ГОСТ 6449.3-82. Технологический процесс изготовления щитовых элементов мебели состоит из следующих этапов: подготовка основы; подготовка облицовок; облицовывание пластей заготовок; механическая обработка и облицовывание кромок; окончательная механическая обработка. Подготовка основы из ДСтП включает раскрой плит на заготовки и калибрование заготовок по толщине; при этом заготовки могут быть однократными или многократными. На многопильных форматно-раскроечных станках моделей ЦТМФ осуществляется раскрой плит по картам со сквозными продольными и поперечными пропилами. Для использования однопильного станка достаточно, чтобы на карте раскроя полноформатной плиты или любого раскраиваемого отрезка плиты был хотя бы один сквозной пропил при условии, что осуществление данного пропила возможно по технической характеристике данной модели станка. На многопильных станках ЦТМФ раскраивают полноформатные плиты с наибольшими размерами, мм: длина – 3750, ширина – 1850, толщина – 60. Обычно раскраивают пакет, состоящий из трех ДСтП толщиной 16 мм. На станке ЦТМФ установлены 1 продольный пильный суппорт и 10 поперечных; расчетная производительность – 14,5 м3/ч. Суммарная установленная мощность станка ЦТМФ 96 кВт. Габаритные размеры станка ЦТМФ, мм: длина 8945, ширина 9455, высота 2860. Необходимость калибрования по толщине заготовок из ДСтП обоснована тем, что без данной технологической операции разнотолщинность получаемых при раскрое плит заготовок выходит за пределы рекомендуемых значений (не более 0,2 мм), что отрицательно сказывается на качестве облицовывания пластей. На предприятия поступают шлифованные по толщине ДСтП (по ГОСТ 10632), поэтому толщина снимаемого слоя при калибровании не превышает 0,3 мм, что позволяет рекомендовать для этой цели калибровально-шлифовальный станок с одной шлифовальной SIMPLEX 650 1К. Краткая техническая характеристика станка SIMPLEX 650 1К

Облицовывание пластей заготовок из ДСтП облицовочными материалами на основе пропитанных бумаг, производится на линии с одноэтажным прессом АКДА 4938-1. На линии выполняются следующие операции: поштучная автоматическая подача заготовок; очистка пластей заготовок от пыли; двухстороннее нанесение клея на пласти заготовок; формирование пакетов (выполняется вручную); автоматическая загрузка пакетов в пресс; прессование; автоматическая разрузка пресса и укладка облицованных заготовок в стопу. Краткая техническая характеристика линий АКДА 4938-1.

Для сверления отверстий в щитовых заготовках под шканты, стяжки, полкодержатели, и т.п. применяют станок сверлильный многошпиндельный горизонтально-вертикальный модели СГВП-1А с автоматизированным загрузочно-разгрузочным устройством. Краткая техническая характеристика станка модели СГВП-1А: - размеры обрабатываемых щитовых заготовок, мм: длина 350-2000; ширина 220-850; толщина 16-25; - диаметр высверливаемых отверстий, мм .............……………….6-30; - число сверлильных головок, шт.: горизонтальных – 2, вертикальных – 4; число шпинделей в головках, шт. – 21; - число дополнительных шестишпиндельных насадок, шт...……….4 - расстояние между осями шпинделей в головках и насадках, мм...32 - наименьшее расстояние между осями горизонтальных сверлильных головок, мм......................................….......…………..200 - время обработки одной щитовой заготовки, с .........……………..5-12 - мощность электродвигателей, кВт ....................…………………..14,3 - габаритные размеры, мм (длинаширинавысота) 390035001600 . Количество проходов щитовой заготовки через многошпиндельный сверлильный станок устанавливают с учетом количества рядов отверстий в пластях щитового элемента и технической характеристики применяемой модели станка. Копировально-фрезерную модель станка КФ80М используют: - для сверления отверстий под чашки четырехшарнирных петель в щитовых заготовках дверей; При этом базирование заготовок на столе станка осуществляется по упорам. Эти приспособления должны обеспечивать требуемую точность расположения гнезд (отверстий) в заготовках относительно баз, указанных на чертежах щитовых элементов. Краткие технические характеристики станка КФ80М приведены в табл. Краткие технические характеристики станка КФ80М

Для шлифования пластей щитовых заготовок, облицованных строганым шпоном, применяют узколенточный шлифовальный одноленточный станок модели ШлНСВ Для достижения требуемого качества поверхностей щитовых элементов перед отделкой Rm16 мкм применяют трехразовое шлифование пластей заготовок шлифовальными шкурками следующих номеров зернистости: - для поверхностей, облицованных шпоном ореха, красного дерева: первое шлифование – 20-16; второе – 12-10; третье – 8. Краткая техническая характеристика шлифовального станка ШлНСВ

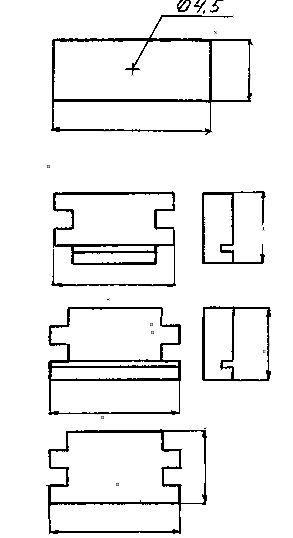

3.2. Проектирование технологии изготовления выдвижных мебельных ящиков Выдвижной мебельный ящик со стенками из фанеры состоит из соединенных друг с другом на прямой ящичный шип четырех стенок, накладной передней стенки из ДСтП, облицованной строганым шпоном, и дна из ДВПО. Для установки дна в передней и боковых стенках предусмотрена пазы шириной 5 мм и глубиной 5 мм; в передней стенке предусмотрены два отверстия под шурупы для крепления передней накладной стенки ящика. Технология изготовления передней накладной стенки ящика из ДСтП, облицованной строганым шпоном, приведена выше. Технологический процесс изготовления стенок ящика из фанеры и сборки ящика состоит из следующих операций: - раскрой листов фанеры на заготовки стенок на форматно-раскроечном станке с припусками по длине и ширине на снятие провесов после сборки стенок ящика; дно ящика выпиливают из ДВПО на этих же станках; - фрезерование прямых ящичных шипов на концах заготовок стенок на фрезерном станке ФС-1 с нижним расположением шпинделя; - фрезерование паза в заготовках передней и боковых стенок ящика (для установки дна) на фрезерном станке ФС-1 с нижним расположением шпинделя; - зачистка ребер (снятие заусенцев) стенок ящика, изготовленных из фанеры, шлифовальной шкуркой вручную и их соединение на прямой ящичный шип с помощью клея на сборочной вайме; - снятие провесов в местах соединений стенок шлифованием на станке модели. (после технологической выдержки); - сборка ящика: установка дна; крепление накладной передней стенки к передней стенке короба с помощью двух шурупов на рабочем столе с устройством, обеспечивающим требуемую точность взаимного расположения накладной передней стенки и короба. Краткая техническая характеристика станка ФС-1: - наибольший диаметр фрезы, мм ......................………...180 - частота вращения шпинделя, мин-1 ................…………6000; 8000 - мощность электродвигателя, кВт ..................………….3 - габаритные размеры, мм (длина´ширина´высота)…...700´900´1200 Режимы фрезерования заготовок из облицованных ДСтП на станке ФС-1: - подача на резец, мм ..........................…….0,2-0,5 - скорость ручной подачи, м/мин ..................6-8 4. 1. Расчет норм расхода древесных и облицовочных материалов Норма расхода – это расчетное количество материала на производство мебельной продукции установленного качества в планируемых условиях производства. Расчет норм расхода материалов на единицу продукции выполняют на основании: рабочей конструкторской документации изделия и его технического описания; стандартов и технических условий на материалы; проектируемых технологических процессов изготовления изделия; припусков на механическую обработку по ГОСТ 7307; нормативов расхода материалов и показателей их использования, и других факторов. Нормы расхода пиломатериалов, ДСтП, фанеры и различных облицовочных материалов выполнены в табличной форме 4.2. Расчет количества отходов древесных и облицовочных материалов Результаты расчета количества отходов древесных и облицовочных материалов, применяемых при изготовлении изделия представлены в табличной форме Расчет количества отходов древесных и облицовочных материалов

Получаемые в процессе изготовления отходы подразделяют на следующие виды: обрезки, стружки, опилки и пыль. Обрезки – это куски материалов, которые по своим габаритным размерам, а иногда и качеству, не могут быть использованы для изготовления данного изделия. Однако часть этих отрезков может быть использована для изготовления других изделий, в том числе малогабаритных. Кроме этого, в процессе проведения производственного контроля на различных этапах изготовления изделия могут быть обнаружены заготовки или даже детали, не соответствующие установленным требования, которые бракуют и при расчете норм расхода материалов на изделие учитывают как "технологические отходы". Результаты расчета объема кусковых отходов различных материалов, которые могут быть использованы для изготовления различных изделий, приведены в табличной форме Расчет количества кусковых отходов, используемых для изготовление других изделий

Процент отходов для каждого наименования материала, который может быть использован для изготовления других изделий (ориентировочный), указан в графах 3 и 6 табл.. С учетом данного процента рассчитывают объем используемых для этой цели отходов, который записывают соответственно в графы 4 и 7. Количество отходов, которые рекомендуется использовать на топливо, Т, м3, рассчитывают по следующей формуле:

где Q= 4017,3м3– общее количество отходов на годовую программу выпуска изделий; Qдр. изд. = 688,821 м3 – общее количество отходов, которые могут быть использованы для изготовления других изделий. Т = 4017,3 – 688,821 =3328,5 Расчет потребного количества оборудования для выполнения запроектированных технологических операций по изготовлению шкафа для одежды с секцией антресольной произведем отдельно для каждого наименования оборудования на годовую программу выпуска изделий по нижеследующему: 1) Рассчитаем сменную производительность оборудования Псмi при выполнении соответствующей технологической операции по изготовлению i-й детали. 2) Определим норму времени на деталь, tgпо формуле: tд =  , мин , мин где Псм – сменная производительность оборудования, шт/см. 3) Определим норму времени на изделие Нвр Нвр = tдn, мин где n – количество деталей в изделии, шт 4) Определим потребное количество станко-часов на 1000 изделий  , ст-ч , ст-ч5) Определим потребное количество станко-часов на годовую программу, Тпотр. по формуле:  Г – годовая программа, шт. 6) Определим расчетное количество оборудования, Nрасч. по формуле:  Определим производительности станков и линий 1. Производительность форматно-обрезного станка «ЦТМФ» определяем по формуле:  , шт/см , шт/смгде Пч – часовая производительность станка, м3 плит/час (Пч = 9-12); Кис =0,8; Vз – объем одной заготовки, м3 Кт.о – коэффициент, учитывающий технологические отходы (Кт.о = 1,020); μ– коэффициент, учитывающий средневзвешенный полезный выход заготовок из ДСтП; μ=1,087 1) Стенка вертикальная Псм=8*9*0,8/ (0,0126*1,020*1,087) = 4123 шт/смену; tg =480/4123=0,1164 мин; Нвр= 0,1164*2=0,0582 мин; Т1000= 0,0582 *1000/60=0,97 станко/часов. 2) Дверь Псм=8*9*0,8/ (0,0035*1,020*1,087) = 14843 шт/смену; tg =480/14843=0,0323 мин; Нвр= 0,0323*2=0,0162 мин; Т1000=0,0162 *1000/60=0,27 станко/часов. 3) Ящик фасад Псм=8*8*0,8/ (0,0024*1,020*1,087) = 21646 шт/смену; tg =480/21646=0,0222 мин; Нвр= 0,0222*1=0,0222 мин; Т1000= 0,0222 *1000/60=0,37 станко/часов.

Сменную производительность калибровально-шлифовального станка SIMPLEX 6501К для калибрования заготовок из шлифованных ДСтП рассчитывают по формуле, заг./смена

где U = 5-10 м/мин.– скорость подачи заготовок, примемU = 6 м/мин; l – длина обрабатываемой заготовки, м;  = 0,9 — коэффициент машинного времени. = 0,9 — коэффициент машинного времени.1) Стенка вертикальная Псм=8*6*0,9/ 1,406 = 30,7 шт/смену; tg =480/30,7=15,6 мин; Нвр= 15,6*2=31,2 мин; Т1000= 31,2 *1000/60=520 станко/часов. 2) Дверь Псм=8*6*0,9/ 0,703 = 61,45 шт/смену; tg =480/61,45=7,8 мин; Нвр= 7,8*2=15,6 мин; Т1000= 15,6 *1000/60=260 станко/часов. 3) Ящик фасад Псм=8*6*0,9/ 0,881 = 49,04 шт/смену; tg =480/49,04=9,8 мин; Нвр= 9,8*1=9,8 мин; Т1000= 9,8 *1000/60=163,3 станко/часов.

3. Производительность линии для облицовывания пластей щитовых деталей мебели «АКДА 4938-1» определяем по формуле:  , шт/см , шт/смгде Тсм – продолжительность смены, мин (Тсм = 480); Квр – коэффициент использования рабочего времени (Кд = 0,80); m – количество одновременно облицовываемых заготовок в одном промежутке пресса; Тц – продолжительность цикла прессования, мин (Тц = 2-3) Размеры плит пресса 3300 х 1800 мм. 1) Группа Псм=480*0,80*5/ 2 = 960 шт/смену; tg =480/960=0,5 мин; Нвр= 0,5*1=0,5 мин; Т1000= 0,5*1000/60=8,33 станко/часов. Таблица - Расчет потребного количества станков модели «АКДА 4938-1»

4. Производительность линии для форматной обработки кромок “МФК-3” определяем по формуле:  , шт/см , шт/смгде Тсм – продолжительность смены, мин (Тсм = 480); Квр = 0,65; R– такт линии, с, R=8c; 1) Стенка вертикальная Псм=60*480*0,65/ 8 = 2340 шт/смену; tg =480/2340=0,205 мин; Нвр= 0,205*2=0,41 мин; Т1000= 0,41*1000/60=6,83 станко/часов. 3) Дверь Псм=60*480*0,65/ 8 = 2340 шт/смену; tg =480/2340=0,205 мин; Нвр= 0,205*2=0,41 мин; Т1000= 0,41*1000/60=6,83 станко/часов. 6) Ящик фасад Псм=60*480*0,65/ 8 = 2340 шт/смену; tg =480/2340=0,205мин; Нвр= 0,154*1=0,154 мин; Т1000= 0,154*1000/60=2,57 станко/часов. Таблица - Расчет потребного количества станков модели “МФК-3”

5 Производительность присадочного станка «СГВП-1А» определяется по формуле: 1 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||