|

|

Программа проведения гидравлических испытаний трубопроводов обвязки рессиверов. ППИ 88-22-00. Программа проведения испытаний трубопроводов обвязки ресиверов

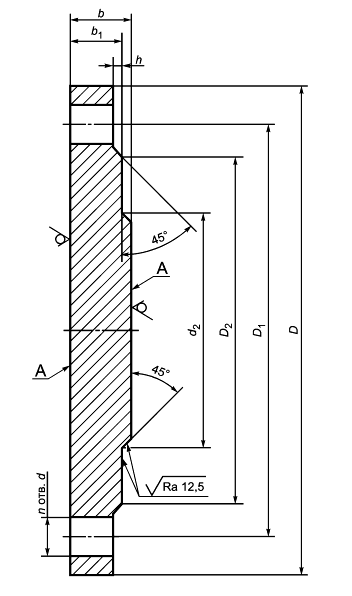

Испытываемый трубопровод должен быть отключен от оборудования и не испытываемых участков трубопроводов фланцевыми заглушками ГОСТ 34785—2021 (см. рис. 1). размеры которых в зависимости от диаметра трубопровода и испытательного давления принимаются в соответствии с табл.2. Использование для этой цели, установленной на трубопроводе запорной арматуры не допускается.

Рис. 1

|

|

|

|

|

|

|

ППИ 88-22-00

|

Лист

|

|

|

|

|

|

|

|

2.2

|

|

Изм.

|

К.уч

|

Лист

|

№док

|

Подп.

|

Дата

|

|

Таблица 2

DN

|

PN,

бар

|

|

|

|

|

|

|

|

|

|

Номинальный диаметр резьбы болтов или шпилек

|

DN 150

|

PN 6,3

|

260

|

225

|

202

|

16

|

14

|

3

|

142

|

18

|

8

|

М16

|

|

PN 10

|

280

|

240

|

212

|

18

|

16

|

|

|

22

|

|

М20

|

|

PN 16

|

|

|

|

|

|

|

|

|

|

|

|

PN 25

|

300

|

250

|

|

28

|

26

|

|

|

26

|

|

М24

|

|

PN 40

|

|

|

|

|

|

|

|

|

|

|

При проведении испытаний вся запорная арматура, установленная на трубопроводе, должна быть полностью открыта, сальники - уплотнены; на месте регулирующих клапанов и измерительных устройств должны быть установлены монтажные катушки; все врезки, штуцера, бобышки должны быть заглушены.

Места расположения заглушек на время проведения испытания должны быть отмечены предупредительными знаками, и пребывание около них людей не допускается. Расположение заглушек см. л. 8 и 10.

Перед испытанием трубопровода необходимо продуть азотом для очистки внутренней полости (принципиальные схемы продувки см. листы 9.1-9.3).

Во время испытания арматура, установленная на трубопроводах, должна быть открыта, дренажи закрыты, а штуцера для подключения контрольно-измерительных приборов и предохранительной арматуры - заглушены.

Испытание трубопроводов на прочность и плотность следует проводить одновременно, независимо от способа испытания.

На время проведения испытаний установить охранную зону:

Продувка трубопровода: минимальное расстояние 25,0 м. от нитки трубопровода в обе стороны;

Гидравлические испытания: минимальное расстояние 10,0 м. от нитки испытываемого трубопровода в обе стороны;

Испытания газопроводов на герметичность производить по окончанию испытаний на прочность и плотность в течение времени осмотра трубопровода, но не менее 1 часа.

|

|

|

|

|

|

|

|

ППИ 88-22-00

|

Лист

|

|

|

|

|

|

|

|

2.3

|

|

Изм.

|

К.уч

|

Лист

|

№док

|

Подп.

|

Дата

|

Продувка смонтированных трубопроводов.

Продувку трубопроводов перед испытанием на прочность и плотность производить методом разрыва диафрагмы.

Продувку производить каждого трубопровода отдельно.

До продувки с трубопровода снять всю регулирующую и предохраняющую арматуру, а на их место установить катушки и заглушки.

Продувку трубопроводов производить под давлением равным рабочему.

Во время продувки трубопровода арматуру установленная на спускных линиях и тупиковых участках полностью открыть, а после окончания продувки тщательно осмотреть и очистить.

В качестве диафрагмы использовать паронит (ГОСТ 481-80) или пластины резиновые (ГОСТ 7338-90), установленные между фланцами в конце продуваемого трубопровода.

Критическое минимальное давление, устанавливаемое в системах при продувке не должно превышать давление предусмотренное при испытании на прочность.

Толщину диафрагмы расчитывать по формуле:

S=041DP/

Где:

S – толщина диафрагмы

D – внутренний диаметр выхлопного патрубка, см;

P – критическое давление в системе, кгс/см2;

- предел прочности материала диафрагмы при разрыве, кгс/см2;

На период продувки в направлении движения воздуха с обоих сторон от продуваемого трубопровода выставить сигнальное (не ближе 50 м), вывести всех людей в безопасную зону.

Временным трубопроводом соединить продуваемую линию к вентилю раздачи газообразного азота (точка подключения определяется заказчиком).

Заполнить трубопровод газообразным азотом до установления в линии давления соответствующему параметрам линии раздачи азота.

Закрыть вентиль подачи газообразного азота в продуваемую линию трубопровода.

Подключить баллоны с азотом к рампе и открыть запорные вентили на балонах.

Открыть вентиль подачи азота с рампы баллонов.

Создавать избыточное давление до того момента пока не лопнет диафрагма (но не более 4 МПа).

После разрыва паронитовой мембраны закрыть вентиль подачи азота на рампе, закрыть краны на баллонах и сбросить остатки азота с рампы.

Аналогичную процедуру выполнять с каждой линией трубопровода.

|

|

|

|

|

|

|

ППИ 88-22-00

|

Лист

|

|

|

|

|

|

|

2.4

|

Изм.

|

К.уч

|

Лист

|

№док

|

Подп.

|

Дата

|

Гидравлические испытания на прочность и плотность

1. Гидравлические испытания трубопроводов производить водой с температурой не ниже 5 °С и не выше 40 °С.

2. При проведении испытаний вся запорная арматура, установленная на трубопроводе, должна быть полностью открыта, сальники - уплотнены; на месте регулирующих клапанов и измерительных устройств должны быть установлены монтажные катушки; все врезки, штуцера, бобышки должны быть заглушены.

3. Места расположения заглушек на время проведения испытания должны быть отмечены предупредительными знаками, и пребывание около них людей не допускается. Расположение заглушек см. л. 8-10.

4. Присоединение испытываемого трубопровода к опрессовочному агрегату (насосу), создающего давление, осуществляется временным трубопроводом через два проверенных запорных вентиля или крана. Трубы, трубопроводные детали и арматура, применяемые для временного трубопровода, должны по прочности соответствовать параметрам испытания и быть надежно закреплены. Трассы прокладки временных опрессовочных трубопроводов выбираются по месту ответственным представителем монтажной организации с учетом несущей способности конструкций, воспринимающих нагрузки от временного трубопровода.

5. Опорожнение испытываемого трубопровода должно осуществляться во временный трубопровод через дренажные устройства, устанавливаемые в нижних точках трубопровода. Дренажные устройства должны иметь арматуру, соответствующую испытательным параметрам трубопровода, с условным проходом не менее проходного сечения арматуры воздушников.

6. При испытании трубопроводов для установки манометров, воздушников, термометров, дренажей, узлов ввода и вывода испытательной воды следует пользоваться штуцерами, муфтами и гильзами, врезанными по проекту. Дополнительная врезка штуцеров и гильз, необходимых для проведения испытания трубопроводов после монтажа и повторных освидетельствований в эксплуатационный период, должна быть согласована с заказчиком, проектной организацией и внесена в техническую документацию.

7. Диаметры дренажных штуцеров следует принимать не ниже указанных в табл. 2.

#G0Диаметр трубопровода,  , мм , мм

|

От 25 до 80

|

От 100 до 150

|

От 175 до 300

|

От 350 до 450

|

От 500 до 700

|

От 800 до 1200

|

Диаметр штуцера,  , мм , мм

|

15

|

20

|

25

|

32

|

40

|

50

|

8. Во время испытания арматура, установленная на трубопроводах, должна быть открыта, дренажи закрыты, а штуцера для подключения контрольно-измерительных приборов и предохранительной арматуры - заглушены. При наличии на трубопроводе вентилей направление движения испытательной жидкости при заполнении трубопровода должно быть только под клапан.

9. Давление при испытании должно контролироваться двумя манометрами, прошедшими поверку и опломбированными. Манометры, применяемые при испытании газопроводов, должны быть поверены и опломбированы. Манометры должны соответствовать классу точности 0,4 или 0,6, иметь шкалу номинального давления на 1/3 - 2/3 выше измеряемого давления. Один манометр устанавливается у опрессовочного агрегата после запорного вентиля, другой - в точке трубопровода, наиболее удаленной от опрессовочного агрегата.

10. Допускается проводить испытания с нанесенной тепловой или антикоррозионной изоляцией трубопроводов из бесшовных труб или заранее изготовленных и испытанных блоков (независимо от применяемых труб) при условии, что сварные монтажные стыки и фланцевые соединения будут иметь доступ для осмотра.

11. Испытание трубопроводов на прочность и плотность следует проводить одновременно, независимо от способа испытания.

|

|

|

|

|

|

|

ППИ 88-22-00

|

Лист

|

|

|

|

|

|

|

2.5

|

Изм.

|

К.уч

|

Лист

|

№док

|

Подп.

|

Дата

|

Если гидравлическое испытание производится при температуре окружающего воздуха ниже 0 °С, следует принять меры против замерзания воды (применение однокомпонентных или многокомпонентных растворов с низкой температурой замерзания) и обеспечить надежное опорожнение трубопровода. После окончания гидравлического испытания трубопровод следует полностью опорожнить и продуть до полного удаления воды.

При заполнении трубопровода водой воздух следует удалять полностью. Давление в испытываемом трубопроводе следует повышать плавно.

При испытаниях обстукивание трубопроводов не допускается.

Требуемое давление при испытании создается гидравлическим насосом, подсоединенным к испытываемому трубопроводу через два запорных вентиля.

После достижения испытательного давления трубопровод отключается от насоса.

Испытательное давление в трубопроводе выдерживают в течение 10 минут (испытание на прочность), после чего его снижают до рабочего давления, при котором производят тщательный осмотр сварных швов (испытание на плотность).

По окончании осмотра давление вновь повышают до испытательного и выдерживают еще 5 минут, после чего снова снижают до рабочего и вторично тщательно осматривают трубопровод.

Продолжительность испытания на плотность определяется временем осмотра трубопровода и проверки герметичности разъемных соединений. После окончания гидравлического испытания все воздушники на трубопроводе должны быть открыты и трубопровод должен быть полностью освобожден от воды через соответствующие дренажи.

Результаты гидравлического испытания на прочность и плотность признаются удовлетворительными, если во время испытания не произошло разрывов, видимых деформаций, падения давления по манометру, а в основном металле, сварных швах, корпусах арматуры, разъемных соединениях и во всех врезках не обнаружено течи и запотевания.

|

|

|

|

|

|

|

ППИ 88-22-00

|

Лист

|

|

|

|

|

|

|

2.6

|

Изм.

|

К.уч

|

Лист

|

№док

|

Подп.

|

Дата

| |

|

|

Скачать 121.56 Kb.

Скачать 121.56 Kb.