|

|

Реферат ГЕОЛОГИЯ. Проходка горизонтальных горных выработок

2.2 Способы проходки горных выработок

Проходка горных выработок трудоемкий процесс. Специфика геологоразведочных работ в том, что они ведутся преимущественно в условиях с недостаточно развитой инфраструктурой или при ее полном отсутствии. Проходка горных выработок может осуществляться тремя основными способами: 1) механизированным с применением специальных землеройных машин; 2) вручную с применением шанцевого инструмента; 3) с применением буровзрывных работ.

Способы проходки выбирают в зависимости от геологических и географо- экономических условий и масштабов проходческих работ. Геологические параметры сводятся к физико-механическим характеристикам горных пород, мощности покровных отложений и стадии геологоразведочных работ, определяющей масштабы и интенсивность работ.

Механизированный способ проходки возможен в мягких, сыпучих, вязких трещиноватых горных породах (I – V категорий) и предусматривает использование экскаваторов, бульдозеров, скреперов и некоторых других агрегатов. Наиболее целесообразен на стадии поисков и разведки с относительно большими объемами проходческих работ.

Проходка вручную осуществляется при небольших объемах работ или при невозможности применения землеройных машин в рыхлых, мягких и трещиноватых горных породах. В некоторых случаях возможна проходка вручную в крепких трещиноватых или слоистых породах с применением клиньев.

В твердых породах категорий VI – XX и мерзлых породах всех категорий проходка горных выработок осуществляется с применением буровзрывных работ.

2.3 Буровзрывной способ проходки горных выработок

При разведке месторождений буровзрывные работы наиболее широко используют в процессе проведения горных выработок, реже БВР применяют в геологоразведочных партиях при прокладке наземных транспортных трасс в гористой местности и при сооружении производственных площадок, с которых осуществляют разведочное бурение или проводят подземные горные выработки. Эти работы наиболее распространены при отбойке пород средней и выше средней крепости (коэффициент крепости f > 2). Назначение бу ровзрывных работ – предварительное рыхление скальных пород.

Буровзрывные работы (БВР) – это комплекс взаимосвязанных технологических процессов, выполняемых с целью отбойки и дробления скальных горных пород при проходке горных выработок. БВР состоят из нескольких последовательных процессов: бурение шпуров (скважин), размещение в них зарядов ВВ (заряжание) и взрывание этих зарядов.

Скважины предназначены для размещения зарядов ВВ.

Шпур представляет собой искусственное цилиндрическое углубление (канал) в горной породе диаметром до 75 мм и глубиной до 5 м. Скважиной называют канал цилиндрической формы любого диаметра глубиной более 5 м или любой глубины диаметром более 75 мм.

Взрывные работы- это работы по заряжанию и взрыванию зарядов взрывчатых веществ (ВВ).

Заряжанием называют процесс размещения заряда в зарядной камере, взрыванием

— процесс производства взрыва заряда ВВ

2.3.1 Горнопроходческий цикл

Технологический комплекс проходки горной выработки включает совокупность отдельных процессов и операций, которые выполняются в определенной последовательности.

В состав работ на забое входят: основные проходческие операции; взрывные работы и вентиляция; составление геологической документации.

Основные проходческие операции включают: бурение шпуров; уборку породы; крепление горной выработки; вспомогательные операции (монтаж оборудования, устройство освещения, водоотвод, настилка путей и др.).

Все эти работы выполняются в определенной последовательности горнопроходческой бригадой.

Горнопроходческий цикл – это повторяющаяся совокупность основных проходческих операций, выполняемых в определенной последовательности между двумя взрывными отбойками породы в забое горной выработки.

Интервал горной выработки, который проходится за один горнопроходческий цикл, называется «заходка».

От длины заходки будет зависеть скорость проходческих работ. Короткая заходка снижают производительность работ, но их длина ограничена шириной выработки. Кроме того, она ограничена и длительностью рабочей смены. Чтобы обеспечить эффективность работ, необходимо учесть все выше обозначенные ограничения и условия. Однако, в конечном счете производительность труда будет зависеть от того насколько полно в течение смены будут задействованы все члены проходческой бригады. Этого можно достичь, такой организацией труда, когда отдельные так называемые «непроизводительные» операции проходческого цикла будут выполняться между сменами или циклами в пределах смены. К таким операциям можно отнести зарядку и взрывание, вентиляцию, в некоторых случаях крепление горной выработки. При этом возможно совмещение операций цикла, а также и совмещение разных видов работ отдельными членами бригады при неполной их занятости. В практике горных работ наиболее распространены схемы организации, в которых предусмотрено выполнение одного цикла в смену. Длина заходки, при которой продолжительность горнопроходческого цикла равна или кратна продолжительности смены называется рациональной длиной заходки.

Такая длина заходки обеспечивает максимальную производительность труда.

Для канав, в которых все работы укладываются в один цикл, расчет рациональной длины заходки не производится, он производится для подземных выработок, проходка которых осуществляется в течение ряда циклов.

Расчет длительности одного цикла производится на основании утвержденных норм выработки по каждой операции проходческого цикла. При этом, вначале определяют суммарную длительность производительных работ по их видам из расчета длины заходки равной одному метру стандартного сечения выработки (шурф или штольня), а далее берут отношение общих затрат труда всей бригады (точнее тех ее членов, которые могут работать одновременно на забое в течение цикла) к сумме затрат труда, определяемых по нормам на один погонный метр выработки:

L=m*n/Q

где L – рациональная длина заходки, м m – продолжительность смены, час

n – число рабочих на забое

Q – затраты труда на проходку одного метра выработки стандартного сечения, чел/час.

В шурфе на забое может работать только один человек, в горизонтальных выработках из расчета 2м2 на человека. Длительность рабочей смены принимается равной 6 часам в подземных (при глубине более трех метров).

Надо иметь ввиду то обстоятельство, что разные породы будут проходиться с разной длиной заходки - чем тверже порода, тем короче будет заходка и наоборот. Поэтому при проектировании работ это необходимо учитывать: или проводить отдельные расчеты или делать их усредненными.

Для наглядного отображения организации работы строится график цикличности, на котором показывается последовательность проведения отдельных операций в пределах одного цикла и рабочей смены и их длительность (рис. 7).

2.3.2 Бурение шпуров

В горном деле заряды размещаются в специальных горных выработках, чаще всего в специальных скважинах. При диаметре скважин до 75 мм и глубине до 5 м их называют шпурами, при более значительных размерах — взрывными скважинами; относительно редко ВВ размещают непосредственно в специальных горных выработках, называемых минными

Рис. 7. График цикличной организации работ

Определенное количество ВВ, подготовленное к взрыву, называют зарядом. В зависимости от типа пространства различают следующие их типы

в шпурах (шпуровые заряды);

во взрывных скважинах (скважинные заряды);

в минных выработках (камерные заряды).

При проведении геологоразведочных выработок взрывная отбойка горных пород почти во всех случаях осуществляется с использованием шпуровых зарядов.

При горно-разведочных работах производству взрывной отбойки предшествует в основном бурение шпуров. По мере увеличения крепости пород процесс БВР усложняется — возрастают энергоемкость и время, затрачиваемое на бурение, увеличивается объем буровых работ вследствие того, что появляется необходимость размещения в зарядных камерах все большего количества ВВ. Естественно, что в этих условиях растет и стоимость производства буровзрывных работ. Время бурения шпуров составляет от 40 до 60% общего времени проходческого цикла. Поэтому выбор бурового оборудования существенно влияет на скорость проведения горных выработок.

Процесс бурения, осуществляемый различными способами, включает две, как правило, совмещаемые во времени операции: отделение от забоя, сопровождаемое разрушением породы, и удаление из шпура или скважины горной мелочи (буровой шлам). В условиях геологоразведочных работ породу при бурении разрушают с помощью передачи на забой шпура (скважины) через буровой инструмент механических нагрузок. Этот вид бурения называют механическим. При механических способах бурения на забой передаются сжимающие нагрузки, вызывающие в породе напряжения сжатия, которые трансформируются в напряжения сдвига, среза, растяжения. Когда величина этих напряжений превышает предел прочности, порода на забое разрушается.

Вторая операция — удаление шлама из шпура (скважины) — осуществляется водой, воздушной струей или механически.

На горноразведочных работах применяют механические способы бурения шпуров и скважин. При механических способах бурения порода разрушается твердым породоразрушающим инструментом. Механические способы бурения подразделяют на ударно-поворотный, ударно-вращательный, вращательно-ударный и вращательный.

Ударно-вращательный способ бурения характеризуется тем, что удары наносят по непрерывно вращающемуся буровому инструменту, разрушающему забой шпура. Данный способ может применяться при крепости пород f = 6-20.

Вращательно-ударный с п о с о б бурения сочетает вращательный и ударный способы. Коронке, находящейся под давлением, придается независимое вращение и одновременно по ней наносятся удары. Разрушение породы происходит за счет ее скалывания при вращении коронки. Этот способ бурения целесообразно использовать в породах крепостью f = 4-14.

При вращательном бурении разрушение забоя шпура производится за счет сжатия, раздавливания и скалывания лезвиями инструмента (резца), вращающегося при одновременном действии осевого давления. Вращательное бурение может применяться в породах крепостью f 12 в зависимости от типа бурильной машины вращательного действия.

Ударно-поворотный способ бурения характеризуется тем, что порода разрушается в результате последовательных ударов по забою шпура бурового инструмента (штанги и буровой коронки), совершающего возвратно-поступательные движения. Перед каждым следующим ударом инструмент поворачивается на некоторый угол, чем обеспечивается разрушение породы по всей площади шпура. Этот способ бурения может использоваться для пород крепостью f=4

20.

В некоторых случаях в труднодоступных районах, куда трудно доставить технику и при малом объеме работ в породах V - XIII категорий применяется ручное бурение шпуров. Ручное бурение бывает только ударно-поворотным.

2.3.3. Машины для бурения шпуров

Шпуры бурят с использованием компактных, транспортабельных бурильных машин относительно небольшой мощности. Эти особенности бурильных машин обеспечивают удобство их эксплуатации в горных выработках; в условиях разведки месторождений они облегчают перевозку оборудования к месту производства работ и позволяют бурить шпуры при небольшой энерговооруженности.

Бурильные машины оборудуют индивидуальными силовыми приводами — пневматическими, электрическими или встроенными в корпус двигателями внутреннего сгорания.

При значительных объемах бурения шпуров в определенных горно-геологических условиях становится целесообразным использование более мощного и производительного оборудования — бурильных установок, имеющих пневматические или электрические силовые приводы.

Исходя из рассмотренных выше способов бурения шпуров бурильные машины разделяют на следующие классы:

ударно-поворотного действия — перфораторы;

вращательного действия — сверла;

вращательно-ударного действия — колонковые перфораторы и бурильные головки, монтируемые преимущественно на специальных бурильных установках.

При разведке месторождений полезных ископаемых шпуры в подавляющем большинстве случаев бурят перфораторами и сверлами. В геологоразведочных партиях наиболее распространены пневматические перфораторы. В особых условиях проведения горных выработок при отсутствии достаточно мощных энергетических источников применяют перфораторы с двигателями внутреннего сгорания, называемые мотоперфораторами (бензоперфораторы).

Пневматический перфоратор представляет собой поршневую машину ударно- поворотного действия. По конструктивным особенностям механизма поворота различают перфораторы с зависимым и независимым приводами; по способу применения — переносные, телескопные и колонковые; по массе — легкие (до 18 кг); средние— (20—25 кг) и тяжелые (>30 кг).

Пневматические перфораторы массой до 33 кг называют переносными. Пневматические переносные перфораторы — ПП предназначены для бурения шпуров диаметром 30—50 мм в забоях горизонтальных и наклонных (нисходящих) выработок (табл. ). Бурение шпуров переносными перфораторами осуществляется с использованием простейших поддерживающих устройств (пневмоподдержек) или ручной подачей (поэтому переносные перфораторы ранее назывались ручными). Переносные перфораторы применяют в подземных и открытых горных выработках для бурения горизонтальных, наклонных и направленных вниз шпуров.

В подземных выработках для бурения направленных вверх шпуров применяют телескопные перфораторы (ПТ). Масса телескопных перфораторов, используемых в геологоразведочных выработках, достигает 50 кг. Телескопные перфораторы представляют собой конструктивно единое целое перфоратора и пневмоподдержки, соединенных между собой стяжными болтами. Перфораторы этого типа предназначены для бурения восстающих шпуров и скважин, диаметром до 85 мм.

Колонковые перфораторы, имеюще значительную мощность и массу 100 кг и более, используют для бурения шпуров и скважин в крепких породах диаметром до 40— 85 мм в горизонтальных выработках. Их устанавливают на специальных распорных колонках, манипуляторах или буровых каретках. Подача колонковых перфораторов на забой производится автоматическими винтовыми или цепными податчиками.

Мотоперфораторы используют для бурения нисходящих или наклонных шпуров преимущественно в процессе проходки открытых горных выработок. Масса мотоперфораторов составляет 30 кг.

Менее распространены при проведении разведочных выработок сверла, основная причина этого — затрудненность или невозможность бурения шпуров в крепких породах. Электрические сверла разделяют на ручные (масса до 24 кг) и колонковые, монтируемые на распорных колонках, манипуляторах или буровых каретках (масса колонковых электрических сверл достигает 130 кг).

Пневматические сверла практически не применяют при проведении горных выработок в процессе геологоразведочных работ, они используются в основном на угольных шахтах, в выработки которых выделяются горючие газы и пыль, образующие с воздухом взрывоопасные смеси,

Сверла с двигателями внутреннего сгорания (мотобуры) применяют при проведении открытых горных выработок в мягких некрепких породах; эти ручные бурильные машины имеют массу до 15 кг.

При больших объемах проходческих работ, осуществляемых в крепких породах, в процессе проведения подземных горизонтальных выработок применяют мощные пневматические машины вращательно-ударного действия, монтируемые на бурильных установках.

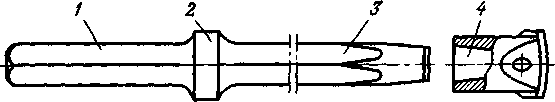

Общий вид переносного перфоратора представлен на рис.8. В табл. 4 приведены характеристики переносных перфораторов.

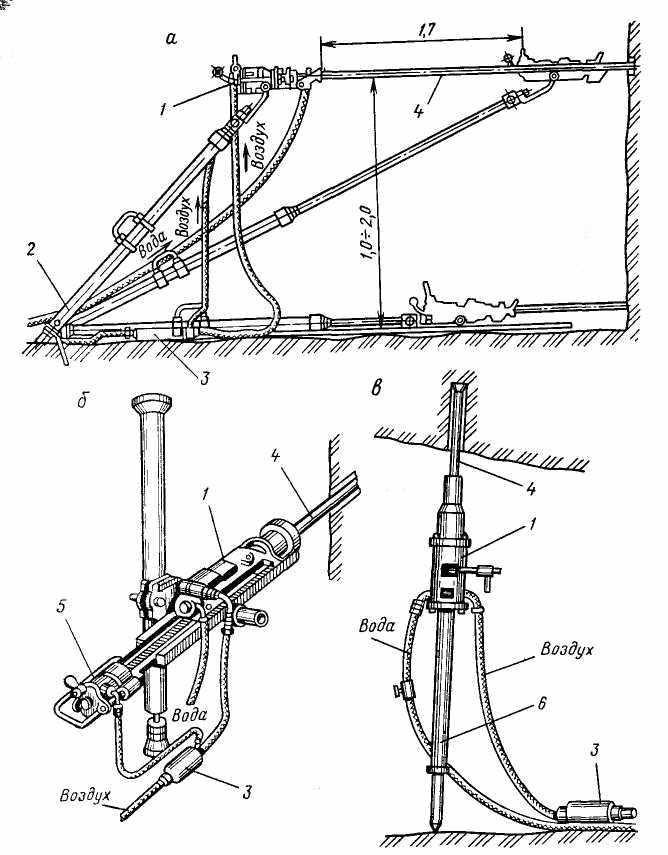

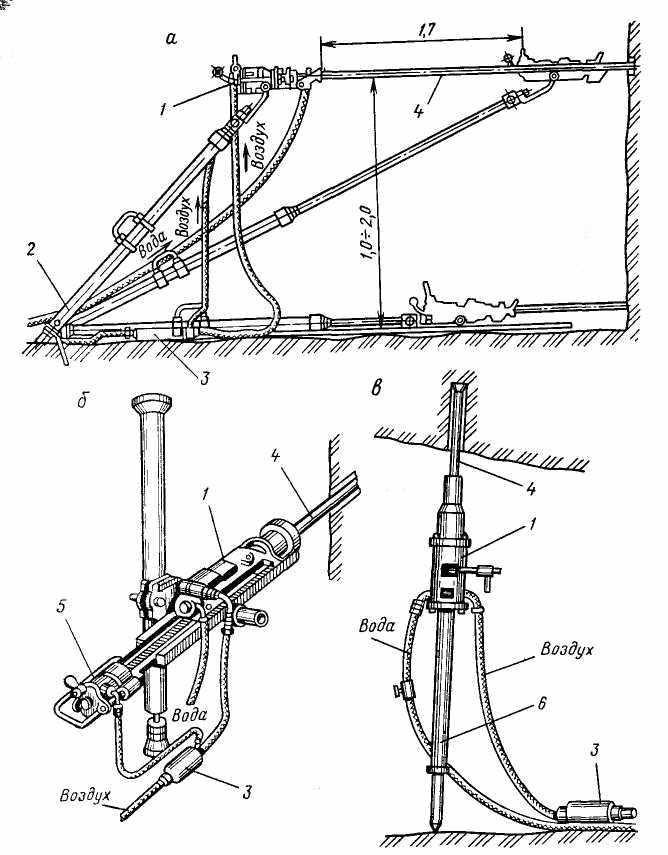

Рис. 8. Типы пневматических перфораторов: а – переносной на пневмоподдержке; б

– колонковый; в – телескопный: 1 – перфоратор; 2 – пневмоподдержка; 3 – масленка; 4 – буровая штанга; 5 – автоподатчик; 6 - пневмоподатчик

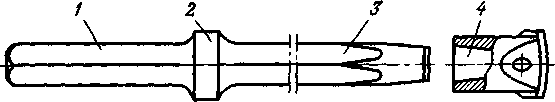

Буровой инструмент для ударно-поворотного бурения шпуров состоит из штанги и съемной буровой коронки (рис 9, 10). Штанги буров изготовляют из пустотелых стальных стержней шестигранного или круглого профиля длиной от 400 до 3000 мм, диаметром 32- 46 мм.

Таблица 4

Технические характеристики пневматических перфораторов

Марка

перфоратора

|

Масса, кг

|

Энергия удара, Дж

|

Частота ударов,

мин -1

|

Расход воздуха,

м3/мин

|

Глубина бурения, м

|

Усилие подачи, Н

|

Переносные

|

ПП36В

|

29,4

|

36

|

2300

|

2,8

|

2-4

|

0-1200

|

ПП54В

|

30,5

|

54

|

2300

|

3,5

|

2-4

|

0-1200

|

ПП63В

|

33,0

|

63

|

1800

|

3,5

|

2-4

|

0-1200

|

Телескопные

|

ПТ-29М

|

38

|

50

|

2400

|

3,3

|

До 8

|

1000-2000

|

ПТ-36М

|

47

|

90

|

2600

|

4,5

|

До 15

|

1000-2000

|

Колонковые

|

ПК-60

|

60

|

90

|

2500

|

9,0

|

До 25

|

До 7000

|

ПК-75

|

75

|

150

|

2600

|

13,0

|

До 50

|

До 10 000

|

Рис.9. Бур для перфоратора

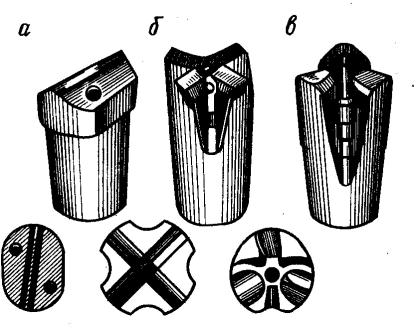

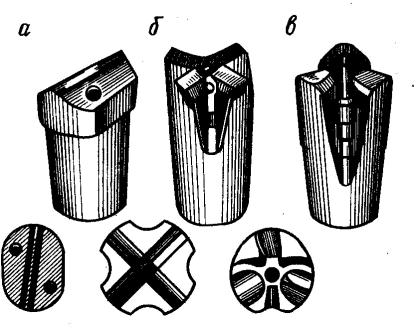

Рис. 10. Типы буровых коронок для перфоратора: а – долотчатая; б – крестовая; в - трехлопастная |

|

|

Скачать 0.53 Mb.

Скачать 0.53 Mb.